某机组中压缸进汽室结构的优化

2022-04-13王娟丽钱禹龙钟主海王姗王松王鑫

王娟丽, 钱禹龙, 钟主海, 王姗, 王松, 王鑫

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

随着汽轮机技术的不断进步, 汽轮机机组的经济性越来越受到重视, 以往关注点在叶型和叶片的优化设计, 目前汽轮机进汽室的优化也越来越受到重视[1-2]。为优化某机组中压进汽室, 对比分析了轴向进汽、 切向进汽与不完全切向进汽3 种进汽室的性能以及对首级性能的影响。

2 模型及网格

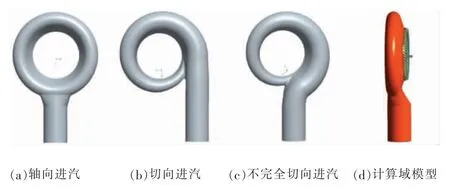

为了评估切向进汽性能及其对首级的影响,计算模型是进汽室带首级整圈静叶, 单只动叶。 3种不同的进汽室模型如图1(a~c)所示, 进汽室网格数约 444 万个。 图 1(d)为计算域模型(以轴向进汽室为例)。 3 种计算模型的首级除了静叶叶型不同外, 其他参数均相同, 首级均为斜置静叶, 轴向进汽首级静叶为GHZ 叶型, 切向进汽与不完全切向进汽首级静叶都使用谢岗(D150S)中压首级切向进汽叶型,动叶统一使用谢岗(D150S)的中压首级动叶。

图1 算例说明

3 边界条件

计算边界条件来自热力数据, 具体边界条件见表1。

表1 边界条件

4 计算结果

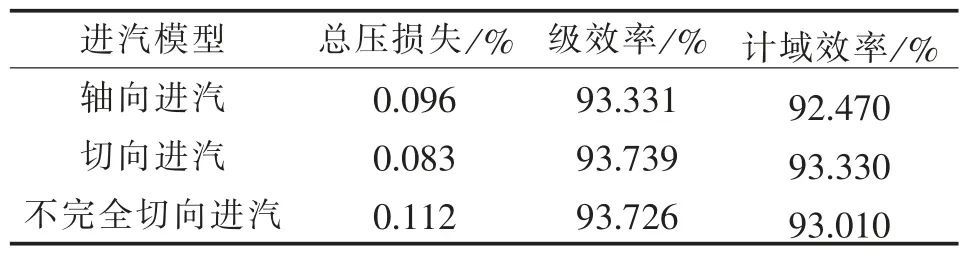

3 种进汽室结构计算模型总体性能对比见表2, 可以看出切向进汽模型性能最好, 其进汽室总压损失最小, 首级效率最高, 不完全切向进汽级效率次之。 轴向进汽比级效率比切向进汽小0.4%。

表2 计算总体性能对比

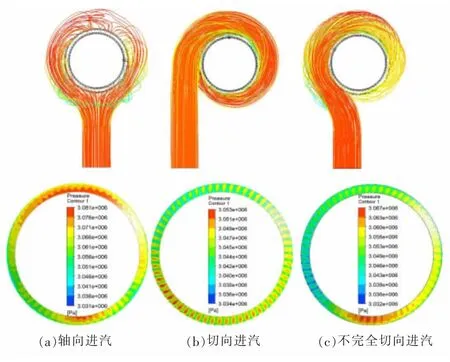

进汽室模型计算结果如图2 所示。 从三维流线图可以看出, 切向进汽室流场稳定, 流线分布均匀, 而轴向进汽室有局部流线分离。 从出口截面压力分布图看出, 切向进汽室出口截面压力分布最均匀, 轴向进汽室出口截面压力分布均匀性最差。

图2 不同进汽室流线图与出口截面参数分布

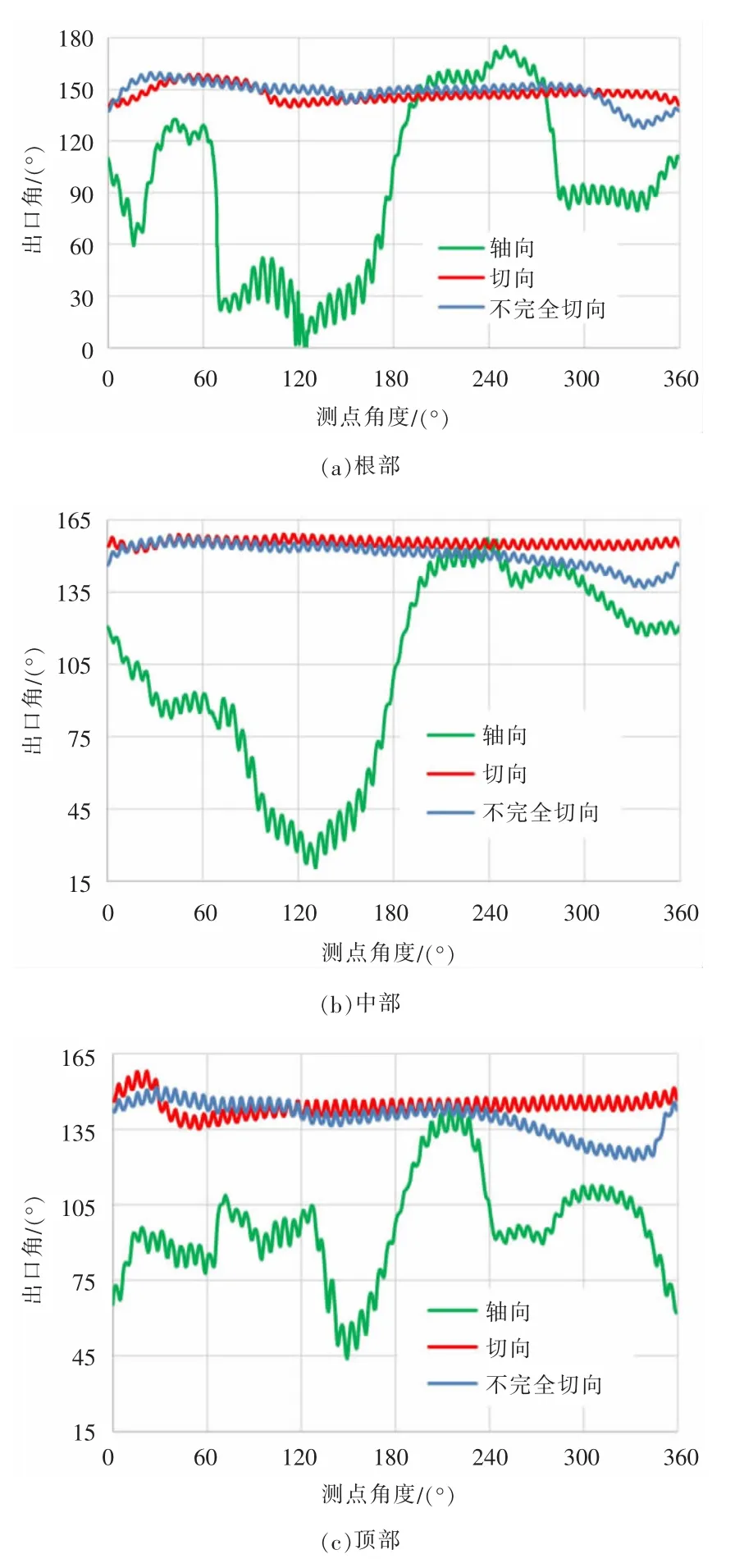

图3 为3 种进汽室模型根、 中、 顶出口角分布, 可以看出, 切向进汽室出口角最均匀, 变化幅度只有10°左右, 轴向进汽室出口角变化很大。进汽室出口参数分布的均匀性, 决定首级的入口条件, 影响首级静叶入口攻角情况, 影响首级效率。 切向进汽室出口截面压力分布、 出口角分布均匀, 首级效率也最高。

图3 不同进汽室根、 中、 顶截面出口角分布

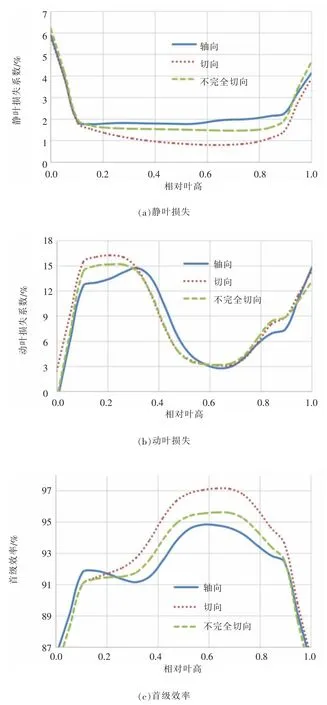

图4 为不同模型首级静叶损失、 动叶损失、首级效率随叶高分布对比图, 可以看出切向进汽、不完全切向进汽模型静叶损失明显低于轴向进汽模型, 首级效率明显高于轴向进汽模型。 图5 为首级静叶截面流线分布, 可见轴向进汽模型首级静叶入口有明显攻角, 静叶入口气流打在内弧侧到外弧侧变化, 这是进汽室出口角分布不均匀导致的。 切向进汽模型的首级静叶流线分布均匀,攻角小。

图4 级特性沿叶高分布对比

图5 不同模型首级静叶B2B 截面流线图

5 结论

本文对某机组中压进汽进行分析, 对比了轴向进汽, 切向进汽, 不完全切向进汽3 种进汽模型的性能以及对首级性能的影响, 得到以下结论:

(1)切向进汽总压损失最小为0.083%。

(2)切向进汽模型首级效率与不完全切向进汽首级效率接近, 都比轴向进汽模型首级效率高0.4%。 计算域效率切向进汽最高约93.33%, 轴向进汽最小约92.47%。

(3)切向进汽与不完全切向进汽出口截面气流角接近且比较均匀, 而轴向进汽的出口角变化幅度最高达180°。

(4)经过对结构论证, 完全切向进汽结构, 进汽中心距离汽轮机中心距离较远, 根据以往项目经验, 汽缸稳定性计算可能无法计算通过, 与完全切向进汽结构相比, 不完全切向进汽中心距汽轮机中心较近, 且效率与完全切向进汽结构相近,故选择了不完全切向进汽结构。