基于工业互联网的智能装配生产线软件架构设计与研究

2022-04-12梁盈富

梁盈富,魏 进,王 谊

(陕西工业职业技术学院 航空工程学院,陕西 咸阳 712000)

0 引言

随着科学技术的发展及国内经济发展中人力资源成本不断上升的趋势,我国的制造业正发生着深刻的变化,西方国家的“制造业回归”、“再工业化”等战略,使中国在高端制造领域和低端制造领域受到国内外的双重挤压[1-4]。为实现制造业的转型升级,强化制造业的国民经济主体地位,我国在2015年发布了《中国制造2025》国家行动纲领,提出“加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向”,以信息技术与制造技术深度融合的数字化、网络化、智能化制造为主线,以工业互联网为网络化平台,推动工业制造向数字化、智能化转型升级[5-7]。

该文以企业智能制造装配生产线为平台,结合智能制造系统的特点,将工业互联网技术应用于智能装配系统,研究分析了智能装配控制系统的总体架构,依托工业互联网技术,将多种生产线设备进行集成,开发设计了相关的软件控制系统。

1 智能装配生产线的构成

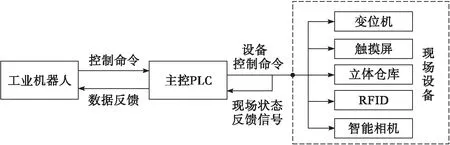

该项目以企业产品装配生产线为应用平台,在装配生产过程中需装配产品外壳、产品内核、产品封装盖板。整个系统配备中有工业机器人、变位机、智能立体仓库、智能相机、主控PLC、触摸屏等设备。装配过程中,采用工业机器人进行自动装配;主控PLC采用西门子S7-1200,用来控制外部设备的动作及采集现场设备的状态;立体仓库用来放置产品外壳,可以对仓库中产品进行检测,立体仓库中的传感器可以检测有无装配的原料;变位机机构由伺服电机控制,装配过程中其上的装配工位用来对产品外壳进行安装定位,此外,在装配工位上安装有RFID读写器,可以在安装过程中对产品外壳底部的RFID芯片进行读写操作,实现产品装配中的可追溯生产;智能相机用来对产品安装过程中封装盖板的形状、颜色、角度等进行识别,并将识别的结果传递给工业机器人以保证机器人正确装配封装盖板。整个系统的构成框图如图1所示。

图1 智能装配生产线系统的组成框图

2 智能装配系统的网络通信结构

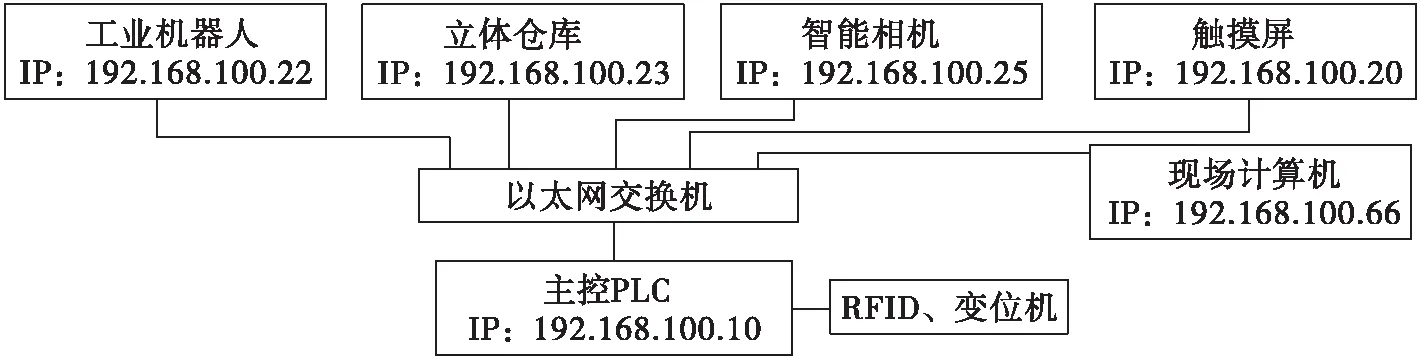

智能装配生产线系统网络通信采用工业以太网交换机,其通信系统拓扑图如图2所示。其中,工业机器人与PLC之间、PLC与智能相机之间采用多任务Socket通信,PLC与立体仓库之间、PLC与触摸屏之间采用TCP/IP通讯协议。主控PLC带有2个通信扩展模块,分别控制RFID的读写和变位机的运动,变位机的控制采用Modbus RTU通信协议。

图2 智能装配生产线系统网络通讯拓扑图

3 控制系统的软件结构设计

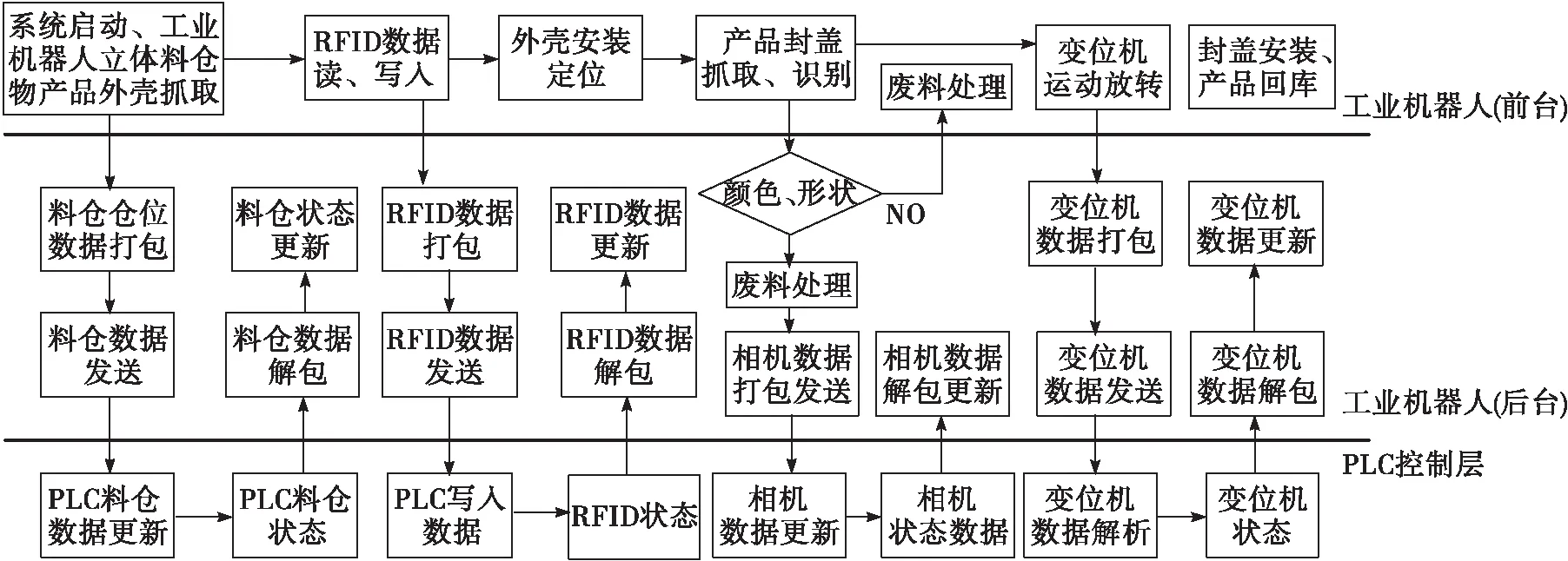

该智能制造装配线,以工业机器人为控制中心,软件总体结构在工业机器人端采用前后台的多任务结构形式,前台程序主要完成工业机器人运动程序控制,包括立体仓库工件的抓取、外壳的安装、封盖抓取、废料处理、成品回库等;后台程序主要完成工业机器人与PLC数据的实时交换,主要有立体仓库状态数据、RFID的读、写数据、角度、颜色的识别与数据交换、变位机控制数据的发送、变位机状态数据的反馈等。PLC控制程序主要完成对现场设备的控制及状态信息的反馈,现场设备主要有立体仓库、RFID、变位机及智能相机及触摸屏。系统的软件总体控制流程图如图3所示。

在整个控制流程中,工业机器人作为上位机,对PLC、智能相机、变位机、立体仓库等发出控制信息,现场设备将生产状态信息通过PLC反馈给工业机器人。以RFID数据的读写为例,工业机器人前台运动程序将带有RFID芯片的外壳工件抓取至RFID读、写器的上方,此时前台程序发出RFID读、写指令,工业机器人后台程序将RFID的读、写数据发送到PLC控制器,PLC控制程序完成对RFID的读、写操作。

图3 系统的软件总体控制流程图

4 工业网络通信的建立与实现

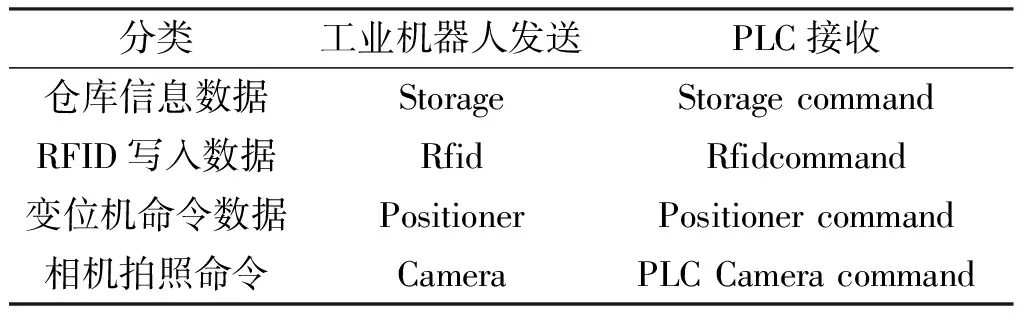

控制系统的核心是要建立工业机器人与PLC之间的通信,二者之前的可靠通信是智能装配生产性稳定运行的前提。工业机器人需要发送给PLC的数据主要包括立体仓库仓位信息、RFID写入数据、变位机的命令数据、相机拍照命令等,因此需要建立工业机器人与PLC端相关的接收与发送数据结构,如表1所示,工业机器人端在后台采用自定义的数据结构类型,PLC端定义相应的接收数据。

表1 工业机器人发送PLC数据

在通信中,工业机器人端自定义发送数据需在数据Storage、Rfid、Positioner、Camera等数据结构中自定义完成。Storage数据包括12个仓位的Byte型数据,用来发送给PLC料位的取放信息;Rfid数据包括命令、工序号、操作者、写入数据等信息;Positioner包括机器人发送给变位机的命令、速度、位置等信息;Camera为机器人发送给PLC控制相机的拍照的指令信息。

在PLC接收端,需要建立相应的数据块,接收工业机器人的命令信息并进行存储,以便于进行PLC控制程序的处理。仓储块中建立如下数据及数据类型:Storage command(Array[0..11] of Byte);Rfid command数据块中建立如下数据及数据类型:RFID命令(int)、RFID工序号(int)、操作者(Array[0..9] of char)、写入数据(Array[0..27] of char)等;变位机块Positioner command中建立:变位机命令(int)、变位机速度(int)、变位机位置(Dint);Camera command 定义为int型数据。

PLC发送给工业机器人的数据主要包括立体仓库的状态信息、RFID的读出数据、智能相机的角度、颜色信息及变位机的状态信息等,需要在PLC端定义发送数据类型,在机器人端定义接收数据类型,其建立方法与工业机器人发送PLC的数据建立方法类似。通信过程采用基于工业以太网的Socket通信,在PLC端需要建立数据接收及发送指令的PLC程序,程序的建立需使用TSEND_C指令和TRCV_C指令[8]。

5 Socket通信程序的设计

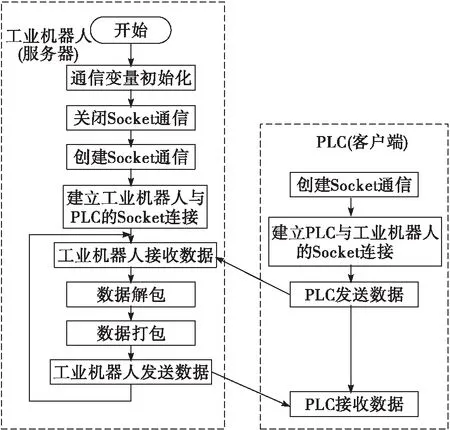

Socket通信的整体结构是在工业机器人RAPID程序员通过TCP/IP网络协议在工业机器人与PLC之间传输应用数据,程序结构采用服务器/客户端的结构,工业机器人为服务器端,PLC为客户端[9-10]。工业机器人通信程序在机器人多任务的后台程序中完成,通信所需要的数据也保存在后台模块中,前台程序中需要定义与后台程序相同的数据类型及数据名称,以便于前后台程序的共享。在后台程序中,采用工业机器人模块化的程序结构,主要模块包括数据初始化、数据打包、数据解包以及主程序等模块。PLC端同样建立Socket通信的接收与发送程序,通信的主流程如图4所示,其工业机器人通信主程序如下:

main()

Inital;

SocketClose socket1;

WaitTime 1;

SocketCreate socket1;

SocketConnect socket1,"192.168.101.13",2001;

WHILE TRUE DO

SocketReceive socket1RawData:=receivedata;

UnPack;

WaitTime 0.25;

Pack;

SocketSend socket1RawData:=senddata;

WaitTime 0.25;

ENDWHILE

图4 工业机器人与PLC通信流程图

主程序模块主要完成各子模块的调用,程序框架中,Initial数据初始化模块,包括对变位机数据、料仓数据、RFID数据及相机命令的初始化等。UnPack模块完成对PLC发送给工业机器人接收数据的解包,Pack模块完成对工业机器人发送给PLC数据的打包。

6 结论

该文结合目前智能制造领域的研究现状及特点,应用工业互联网技术,将智能装配生产线中涉及的智能相机、PLC控制器、触摸屏、RFID模块、工业机器人等众多设备进行集成,提出了系统的总体架构设计,在该框架模式下,可对生产过程进行精确控制,节省人力成本,能够较好地满足企业对传统装配生产模式升级的需求,对同类企业生产线进行智能制造系统的开发和设计具有较好借鉴作用。