用于滴灌带生产的混合物料输送系统设计与应用

2022-04-12刘雪林王荣县

刘雪林,王荣县

(新疆天业节水灌溉股份有限公司, 新疆 石河子 832000)

0 引言

物料输送在现代制造系统中是必不可少的,如何提高物料输送技术与装备水平是促进制造技术发展与应用的重要内容,也是当前制造企业追求的目标。随着科技发展,依托互联网与大数据的广泛应用,现代物料输送系统的自动化程度不断提高。在信息集成和高度自动化环境下,输送系统能够以制造工艺过程数据为依据,高效、合理地利用全部储运装置,将物料准时、准确、高质量地运送到位。

滴灌带生产原料由聚乙烯树脂、再生料、增塑剂、抗氧化剂、除湿剂等成份构成,经筛选、烘干、混合后由物料输送系统投运至生产设备进行加工。当大量生产设备分布在多层建筑内形成规模化生产时,如何高效、高质量的转运投放物料成为提高生产效率的关键。

1 物料输送系统现状

现有的物料输送系统采用风力输送,能耗高、噪音大,物料在输送过程中热量损失较多。秋冬季节环境温度低、湿度大,物料含水率超标现象更加明显,生产设备废品率上升、物料输送设备利用率下降的弊端由此产生,生产部门只能采用手工方式投运物料。

其次,各种原料、助剂的密度以及颗粒外形差别较大,经过混合的物料在风力输送过程中会出现分层现象,密度大的物料容易向储运

装置底部聚集,造成混合均匀度下降,影响生产设备的加工质量,此类问题在物料垂直、远距离输送时更加突出。在物料成分和输送路径较为复杂的条件下,现有的输送设备难以解决物料分层、混合不均匀的问题。

综上所述,在依托计算机辅助设计(CAD)的基础上,研究开发一种适用于复杂供料环境,能够体现自动化应用水平,兼顾冗余性与精确性的自动供料控制系统已成必然。

2 系统主要构成

研究开发的混合物料输送系统能够广泛应用于多层建筑内部,对多组分颗粒状物料进行立体式输送,控制系统基于S7-300PLC、KingView人机组态软件以及辅料自动称量系统实现。

该系统由物料预处理系统,物料输送系统,辅料称量设备、电气控制系统,集中监控系统等五部分组成

2.1 物料预处理系统

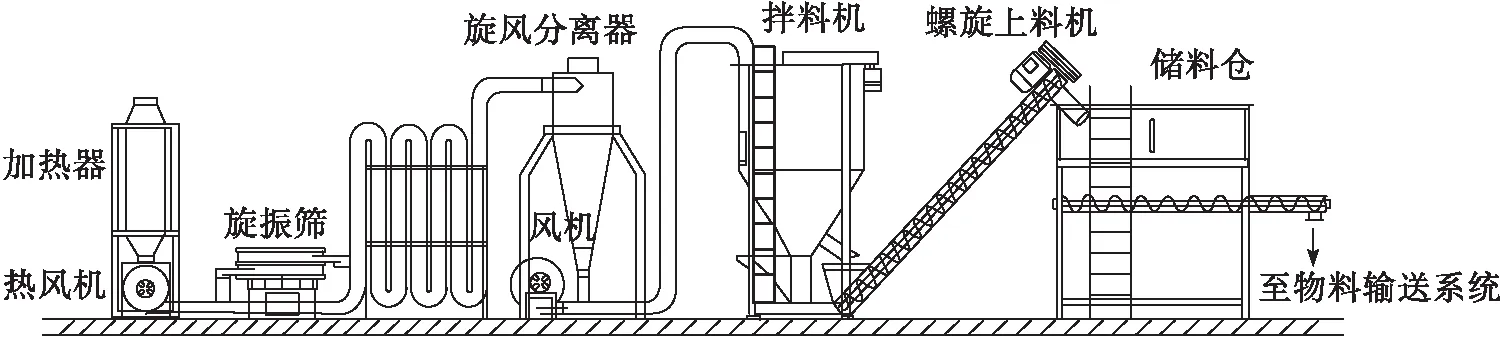

物料预处理系统由加热器、热风机、旋振筛、一级拌料机、螺旋上料机、储料仓等部件组成。如图1所示,PE再生料和聚乙烯树脂由旋振筛剔除再生料中的料块与杂物后,经过热风管道输送至一级拌料机混合,热风管道和拌料机能够对再生料颗粒表面以及内部孔隙中的水分进行烘干处理,混合均匀且湿度达标的物料由螺旋上料机输送至一楼储料仓。

图1 物料预处理系统示意图

储料仓容积4.23 m3,储料量2.5 T,仓底水平绞龙直径200 mm。一级拌料机储料量2 T,加热功率≥15 kW,出料口安装Φ150 mm、0.2 MPa双作用气动蝶阀,机身本体安装电导率式固态物料水分传感器,能够对物料水分进行在线检测,量程0~0.5%,测量精度±0.02%,输出信号4~20 mA。控制系统具有料位高低检测、烘干温度自动调节、物料湿度自动检测、拌料时间自动调整等功能。

2.2 物料输送系统

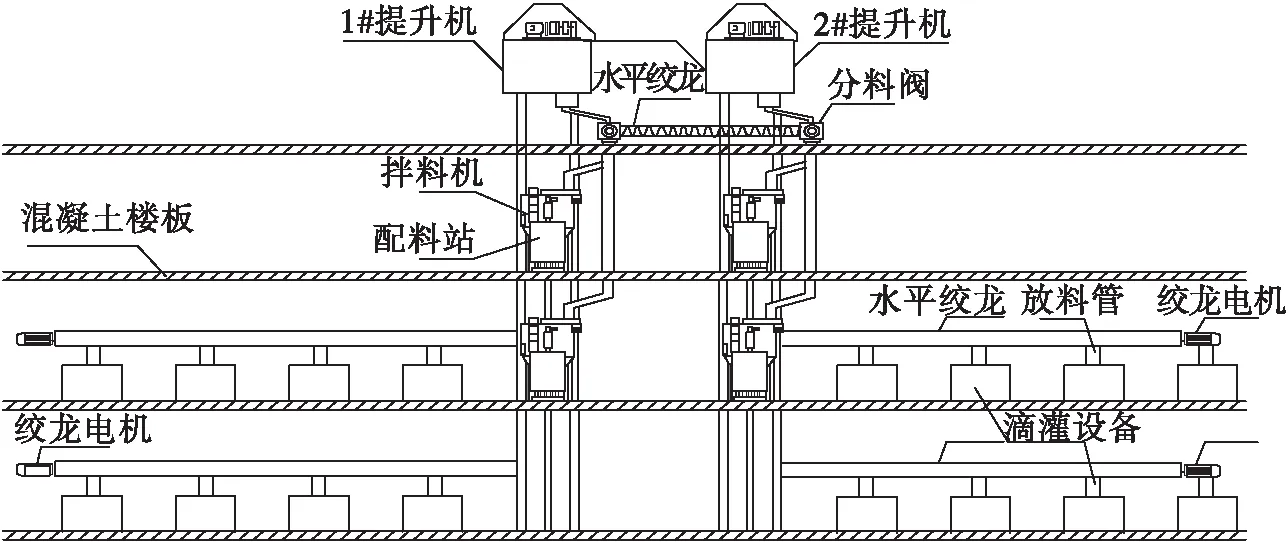

物料输送系统由提升机、水平绞龙、分料阀、二级拌料机、四组份配方机、星型下料器、放料管组成,如图2所示。

图2 物料输送系统示意图

其中,提升机采用板式链条传动,提升量为8~12 m3/h,每台提升机出料口连接两台LQ系列电动阀门,用于控制物料输送方向,电动阀输出扭矩50~800 N.m,输出转速7.5-30S/90deg,行程范围90°(±10°)。

与提升机出料口相连的水平绞龙采用U型结构,叶片厚度4 mm,主轴直径60 mm,螺旋直径170 mm。

二级拌料机与一级拌料机配置参数相同,机身安装电容式料位传感器,用于输出报警及控制料位高度。设备具有烘干温度自动控制功能。混合完成的物料经星型下料器输送至三楼或二楼的水平绞龙,继而向各个生产设备持续供料。

星型下料器转速45转/分(9升/转),电机功率1.1 kW。与之连接的水平绞龙螺旋直径170 mm,螺距:170 mm,减速电机功率1.1 kW,速比17:1。在水平绞龙下方,按固定间距设置若干下料管,下料管与生产设备的料斗相连,水平绞龙进料口、末端以及料斗侧壁安装有电容式料位传感器,用于控制料位或输出报警信号,防止溢料或堵转现象发生。

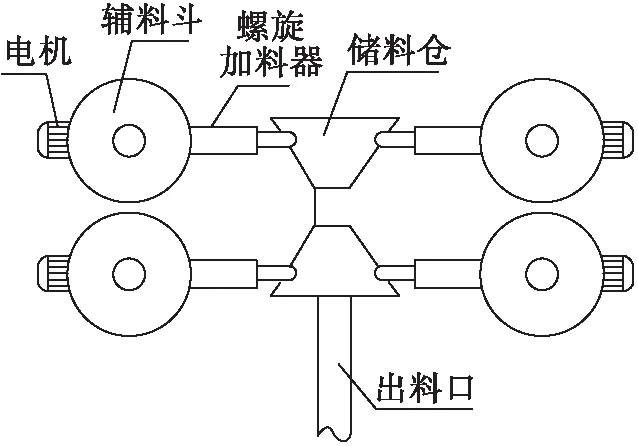

2.3 辅料称量设备

辅料称量设备由辅料仓、螺旋计量加料器、辅料电子秤、电子称重仪表组成。如图3所示。辅料仓容积0.2 m3,螺旋加料器采用1.5 kW减速电机,变频调速,电子秤满量程50 kg,精度±3‰,电子称重仪表能够独立完成四种物料的配料控制,可存储10组不同的配方数据,支持RS232/RS485接口,采用MODBUS RTU协议与上位机通讯。

2.4 电气控制系统

电气控制系统以SIEMENS S7-300PLC为核心,以触摸屏为人机交互窗口,结合变频器、温度、湿度传感器、测量显示控制仪表、料位传感器及相应的执行元件对物料输送过程进行自动控制。

图3 辅料称量设备示意图

在各楼层便于操作的位置设有本地控制箱,具备手自动切换、绞龙运行速度调整、显示以及故障报警功能,便于系统设备检修、调试。

2.5 集中监控系统

集中监控系统由上位机、KingView组态软件、交换机、专用通讯模块、硬盘录像机、摄像头构成,具备设备远程控制、实时数据采集、故障报警、状态显示、参数设置、以及对关键设备运行状态进行实时监控等功能。

3 系统工作流程

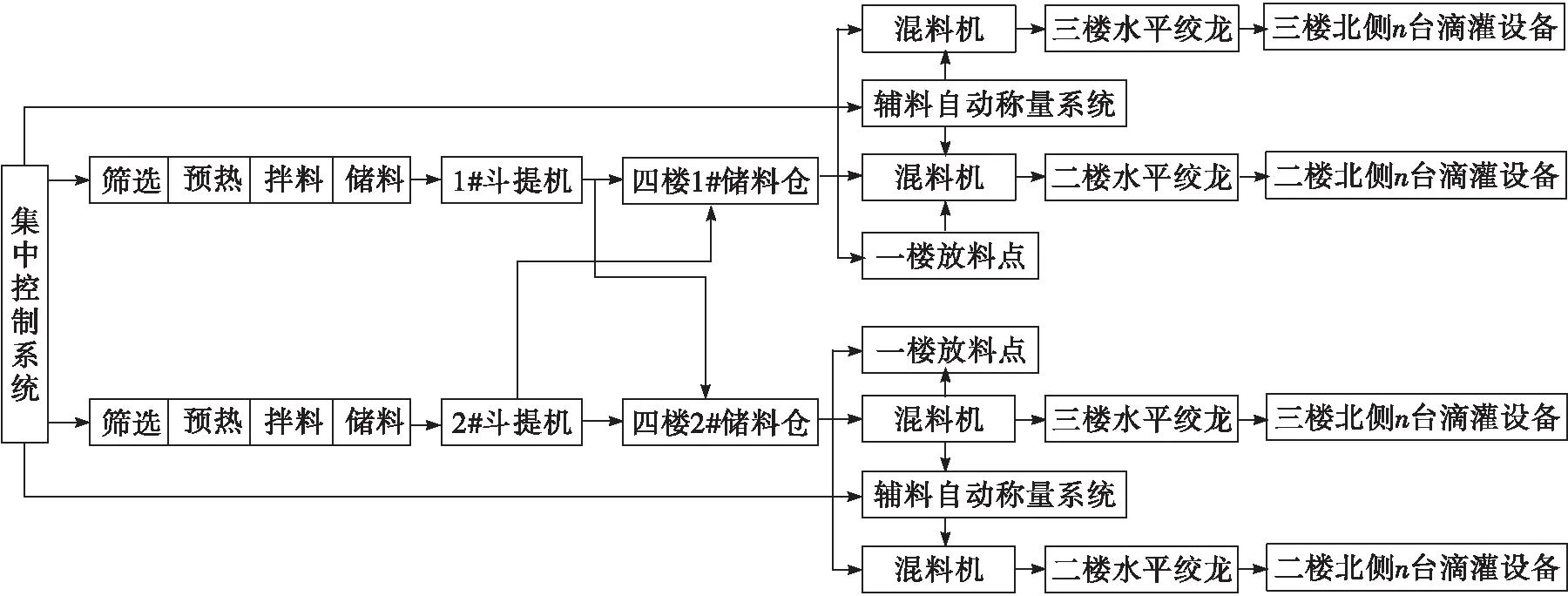

系统工作流程如图4所示。运行前需在人机操作界面和辅料称量设备中设置运行参数,如物料含水率、绞龙运行速度、辅料配比重量、加温时间、热风温度、拌料时间等。自动运行时,聚乙烯颗粒和再生料从旋振筛加入物料预处理系统,经热风输送至拌料机内部,混合物料的同时进一步烘干物料表面和孔隙中的水分,拌料机运行时间到达后,如物料的含水率仍处于超标状态,系统将自动延长混料时间,直至含水率合格。混合完毕的物料经螺旋上料机输送至一楼储料仓。

图4 系统工作流程图

提升机将一楼储料仓内的物料输送至四楼、三楼的二级拌料机内继续加热混合,与此同时,四组份配方机将其余的辅料按照预设配比一同输送至拌料机内部,混料时间到达后,物料经星型下料器输送至相应楼层的水平绞龙,水平绞龙与生产设备的料斗相连,当PLC接收到料斗高位信号后,水平绞龙停止运行。同样的,一楼储料仓、一级、二级拌料机的高料位信号均能够暂停上游设备的运行。

两台提升机既能够独立运行,也能够互为冗余,当其中一套设备出现故障时,系统能够及时切换为另一套设备供料,物料输送方向的切换由提升机出口的分料阀控制。二级拌料机内的物料如有质量问题,可由放料口直接输送至一层物料预处理系统附件,便于工作人员回收利用。

二级拌料机与四组份配方机能够有效弥补物料输送过程中损失的热量,将几种用量较少但比重偏大的辅料(如增塑剂、抗氧化剂、除湿剂)添加至拌料机内部进行充分混合,同时减少辅料的输送距离,避免物料在输送过程中出现分层现象。

4 自动控制系统

4.1 硬件选型

自动控制系统采用SIEMENS S7-300型PLC,其中CPU为标准314型,工作存储区96KB,运算速度0.1 ms/1000,MPI/DP接口;扩展模块共有8个,分别为两个SM331型DI模块(2*DI32*DC24 V),共64点数字量输入;一个SM332型DO模块(DO32*DC24 V),共32点数字量输出;两个SM321型AI模块(2*AI8*12 Bit),共16路模拟量输入;两个SM322型AO模块(2*AO4*12 Bit),共8路模拟量输出;一个CP343-1型通讯模块,支持工业以太网的TCP/IP协议,传输速率10/100 Mbps。

人机界面选用威伦MT506S型触摸屏,通过数据线与PLC的MPI口相连。PLC与触摸屏设置在一楼物料预处理系统,作为操纵员子站与上位机保持数据交互。驱动单元选用英威腾CHF100A通用型变频器,功率1.5 kW和5 kW。就地显示单元选用NHR-5740型四回路数显仪表,0~20 mA输入。湿度检测单元选用KZSF型电导率水分传感器,4~20 mA两线制模拟量输出。料位检测单元选用SLCR 30AC型电容式传感器,24 VDC开关量输出。阻旋料位开关选用AC11型。

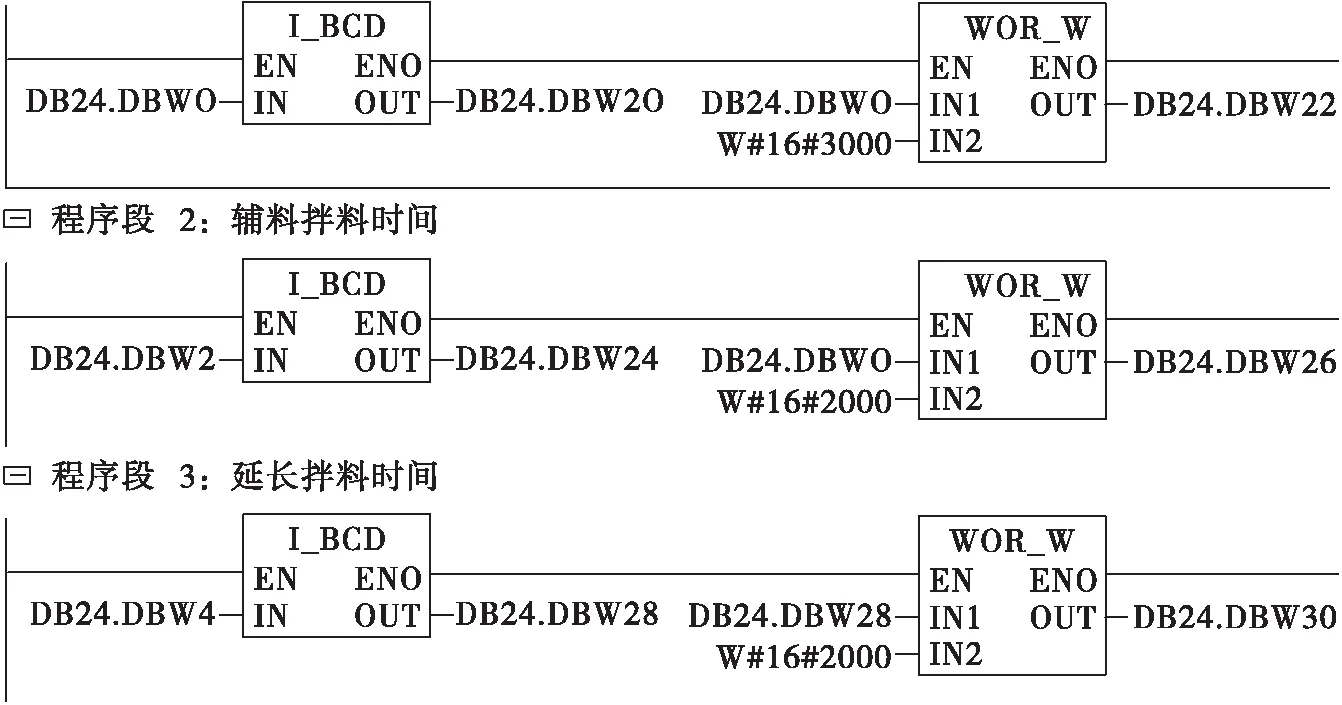

4.2 软件设计

采用SIMATIC STEP 7软件对PLC进行硬件组态,在HW Config界面对扩展模块的地址范围进行设置。数字量输入模块的地址范围:I0.0-I7.7,共64点位;数字量输出模块的地址范围:Q0.0~Q3.7,共32点位;模拟量输入模块的地址范围:PIW304-PIW335,共16路输入;模拟量输出模块的地址范围:PQW336-PQW359,共8路输出;在以太网通讯模块的属性界面中设置正确的IP地址、MAC地址、子网掩码和MPI地址。在STEP 7软件的块编辑界面中插入组织块、功能块和背景数据块,对数字量的逻辑功能进行编程。其中,功能块FC1用于将触摸屏输入的时间参数转换为S5TIME格式(如图5)。

图5 功能块FC1示意图

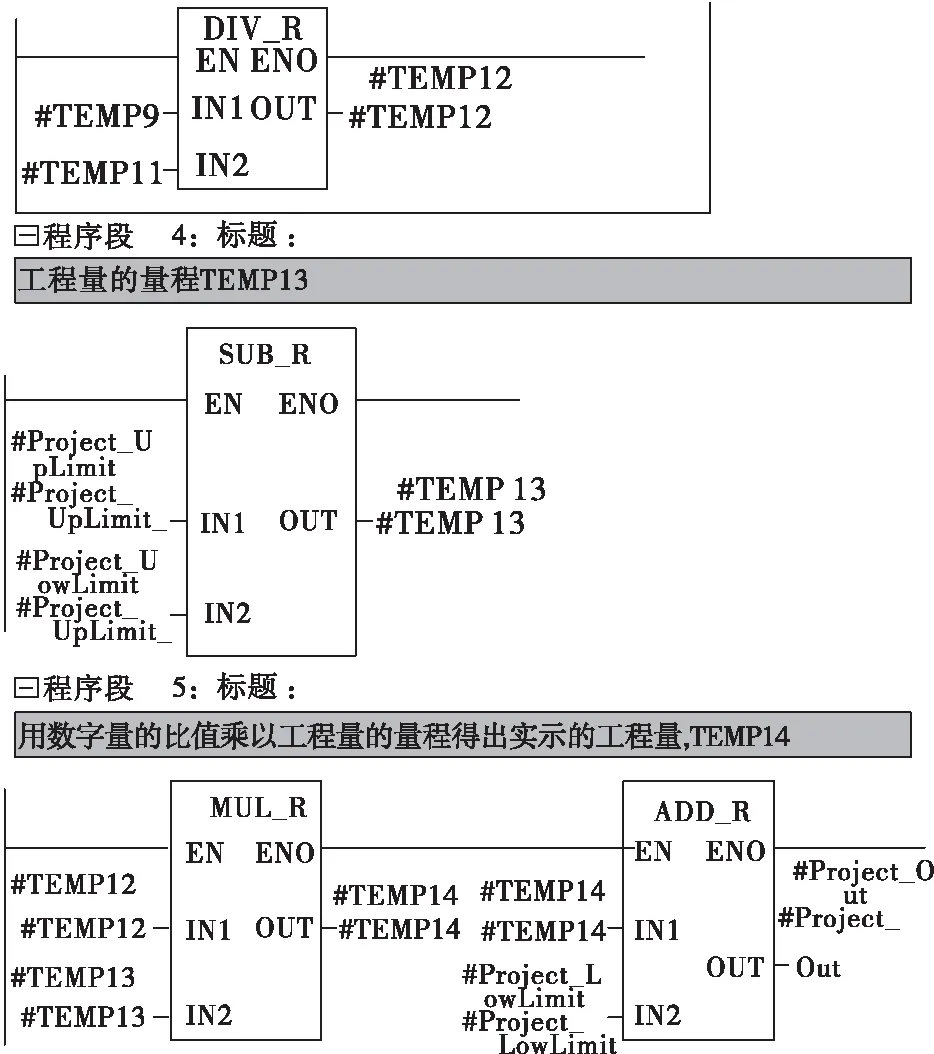

建立FC18功能块,利用两点之间的直线方程公式,实现模拟量输入信号的工程量转换(如图6)。

转换公式:

#TEMP12 = #TEMP9 / #TEMP11

(1)

#TIMP13=#Projict_UpLimit - #Projict_LowLimit

(2)

#Projict_Out=#TEMP12*#TIMP13+#Projict_LowLimit

(3)

式中:

#TEMP12 ---数字量系数

#TEMP9 ---输入数字量实际值

#TEMP11 ---数字量阈值(通常为27648)

#TIMP13 ---工程量量程

#Projict_UpLimit ---工程量上限值

#Projict_LowLimit ---工程量下限值

#Projict_Out ---转化完成的工程量

图6 功能块FC8示意图

采用EBpro软件对MT506S触摸屏进行组态,编辑操作界面,主要分为“自动控制”、“拌料手动”、“参数设定”、“报警信息”四个功能模块,其中自动控制又分为“拌料设备自控”、“提升设备自控”、“输送设备自控”三个操作界面,内容主要有物料温度、湿度、拌料时间、电机转速、料位、故障报警等信息。在“拌料手动”模块中,可单独对每台设备进行启停操作,主要用于设备调试和故障处理。

4.3 集中监控系统

以上位机、专用通讯模块、交换机、硬盘录像机、摄像头构成集中监控系统的核心,KingView软件作为监控界面的组态工具,通过TCP/IP协议将上位机与CP343-1模块相连,以千兆网卡、双绞线、工业交换机搭建高速以太网,将整套系统的实时运行参数集成到监控界面中。通过MODBUS RTU协议,建立上位机与四组份辅料称量设备的通讯连接,两者之间通过RS485通讯线缆、RS485/RS232转换器建立硬件连接。

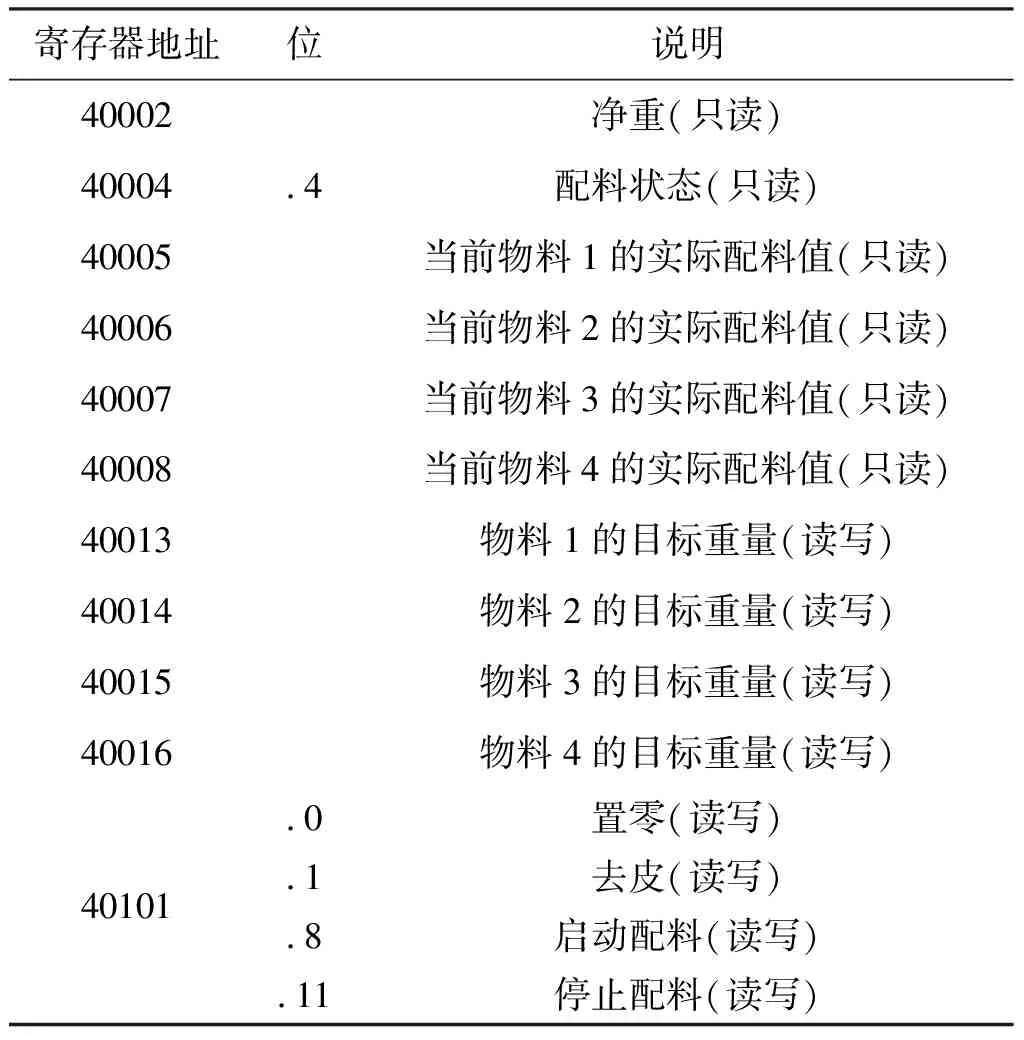

MODBUS RTU为主从形式的网络通讯协议,四组份辅料称量设备中的电子称重仪表在MODBUS网络中作为从站被上位机调用。上位机安装的KingView软件通过读写电子称重仪表的16位寄存器地址(见表1),实现自动配料的远程控制。

表1 电子称重仪表寄存器地址

监控界面共有“输送界面”、“配料界面”、“参数设备”、“报警界面”、“历史趋势”、“原料调度”六个界面,从拌料界面中,能够清晰、直观的了解系统运行状况,包括含水率指标、拌料剩余时间、料位、转速、报警等关键过程数据,同时能够对设定参数进行在线修改。

“配料界面”能够对四组份配方机的关键配比参数进行调整,四种辅料的实时配比重量能够直观显示,配料完毕后,系统能够在设定时间内将辅料输送至二级拌料机内部。在提升设备出现故障或工艺发生变化时,工作人员能够通过“原料调度”界面远程操作提升机出口的分料阀,从另一套物料输送设备中调运物料,从而满足连续生产的需要。“历史趋势”界面能够对物料含水率等关键指标进行跟踪、存储,帮助工艺人员掌握批量原料的使用情况,调整原料进厂检测指标,对上游供料单位的原料存储运输条件提出改进意见。

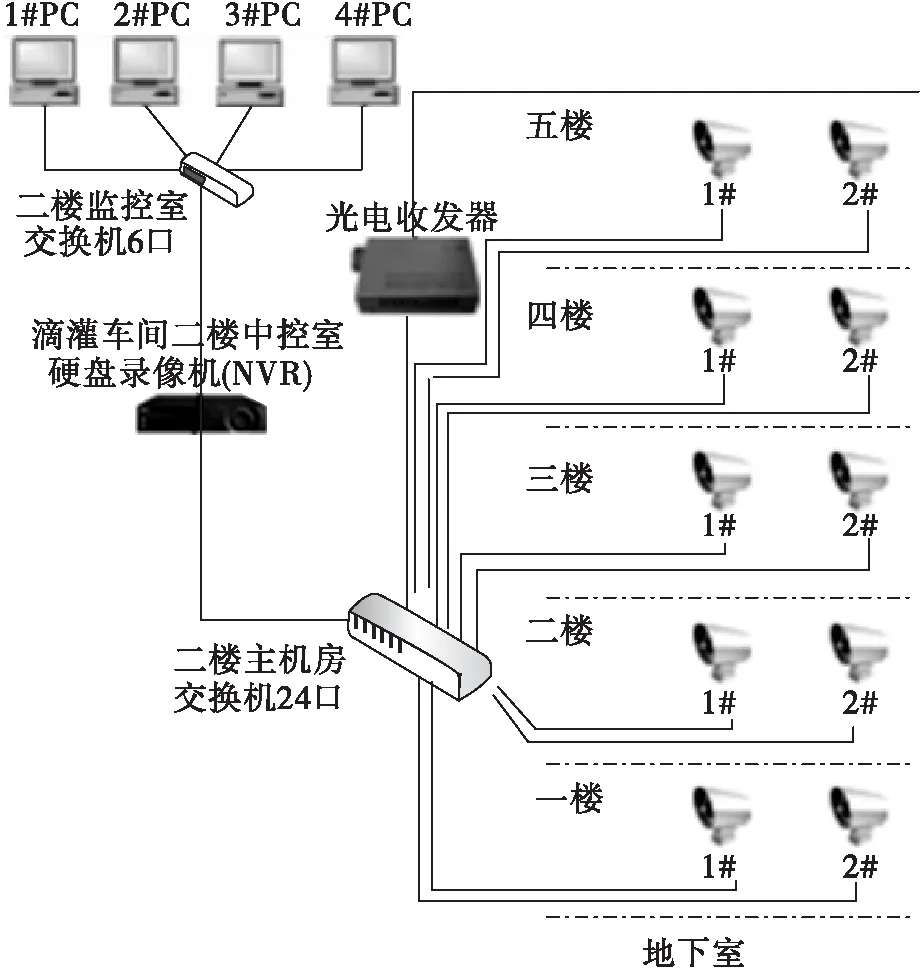

在物料输送系统的关键节点配置监控摄像机,便于工作人员了解和掌握设备运行状况。监控系统的拓扑图详见图7。

图7 物料输送系统视频监控拓扑图

5 抗干扰措施

自动供料系统附近生产设备众多,电磁环境恶劣,系统控制柜内部安装多台变频器,其中的功率元件会对模拟量信号造成干扰,如不采取防范措施,将会影响系统的正常运行。在实际使用过程中,一楼储料仓的低料位传感器曾受到电磁干扰,造成储料仓水平输送绞龙异常停机,为此,系统采用以下防干扰措施:

(1)PLC模块、传感器采用独立的24 VDC开关电源, 且接地措施良好。

(2)控制柜内部的交流线与直流线、输入线与输出线分开布设。

(3)对模拟量信号电缆的屏蔽层进行单端接地。

(4)动力线缆和信号线缆分开布设,桥架两端的金属部分可靠接地。

(5)对传感器的输入信号采取多次取样、延迟确认的方法,消除信号极端变化或干扰造成的数据偏差。

(6)对模拟量输入模块的信号线加装磁环,拟制叠加在输入信号上的高频噪声。

6 结论

(1)系统自动化程度高,能够满足80~100台滴灌设备的集中供料需求,适合滴灌带规模化生产。实现了颗粒状混合物料的定点称量、远程精准投放,减少人为因素的影响。

(2)滴灌带生产原料烘干过程数据化、自动化,根据原料湿度、温度自动调整烘干时间。

(3)采用绞龙或斗式提升机进行输送,物料在提升、存储、输送等各个环节均能处于均匀混合状态,无分层现象,产品质量稳定。

(4)自动供料系统运行平稳,各项控制功能正常,部分功能已经超出了设计要求。

(5)人力运输、重复劳动的现象得到了扭转。该系统的投运使得拌料岗位员工减少9人,两个工作岗位得以取消合并,工作效率提高1/3,员工的劳动强度也大幅降低。

(6)工艺配方参数集中设置,重要系统节点安装视频监控装置,安全性、保密性有了很大提高。原料配方的安全性、保密性有了根本保障。

(7)建筑物内原有的提升设备(电梯、提升机)的使用率降低1/2以上,设备维护费用减少。由原料运输环节导致的浪费现象得以避免。