一种车身侧板焊接工作站的设计与实现

2022-04-12王成龙孙阳阳顾伟康

李 阳,李 占,王成龙,孙阳阳,顾伟康

(江苏自动化研究所,江苏 连云港 222061)

0 引言

特种车辆的生产过程主要包括车身焊接、喷涂及部件装配。其中,车身焊接工作量最大,工作环境最为恶劣。传统的车身焊接工艺工序完全由人工完成,存在生产效率低、劳动强度大、返修率高等问题,无法满足特种车辆的巨大市场需求。

鉴于此,针对某公司特种车辆车身侧板的焊接改造需求,设计了一种车身侧板焊接工作站,主要由焊接机器人系统及行走机构、变位机、工装夹具、线激光及快换机构、烟尘净化系统、清枪剪丝装置、悬臂吊、控制系统、工位一体机、遮弧光安全围栏及安全门等组成,综合运用全数字化自动控制技术、线激光寻位技术等,实现两种车身侧板的自动焊接功能。采用线激光寻位技术,在一定程度上降低了焊接机器人对工件加工及组对的精度要求,省去了人工示教环节;采用组合工装夹具,简化了焊接工序的流转,降低了工人工作强度,解放劳动力。

1 侧板焊接工作站组成及工作流程

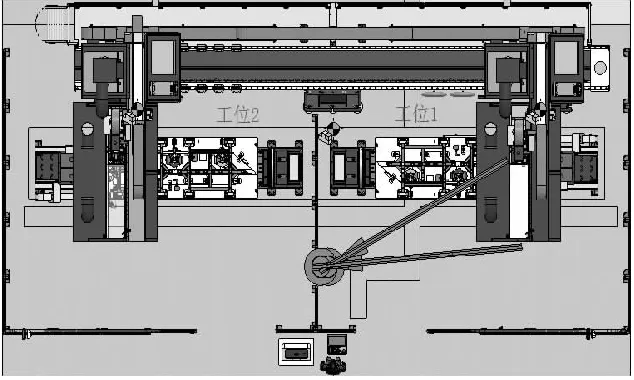

图1给出了侧板焊接工作站的平面布置示意图,主要包括1套双XYZ六轴天轨行走机构、2套焊接机器人系统、2套线激光跟踪系统、2台焊接翻转变位机、1台悬臂吊、2套烟尘净化系统、2套清枪剪丝装置、系统控制柜、工位一体机、扫码枪、遮弧光安全围栏及安全门等。

图1 侧板焊接工作站的平面布置示意图

其中,工位1负责车身左侧板焊接,工位2负责车身右侧板焊接。双XYZ六轴天轨行走机构提高了焊接机器人的工作高度,支撑焊接机器人本体,并同翻转变位机一起拓展了焊接机器人的工作范围。线激光跟踪系统由激光控制器和激光头组成,通过对焊接工件特征的识别,实现焊接过程中工件焊缝的寻位及跟踪。烟尘净化系统用于工作站焊接工作时的焊接烟尘清除工作。清枪剪丝装置负责焊枪内部焊渣清理、防飞溅液喷洒以及焊丝定长剪断。悬臂吊用于辅助人工实现车身侧板的吊装及转运工作。工位一体机作为车身侧板工艺图纸资料存储与显示的载体,也可以作为车间信息化升级后的信息终端。

工作站的工作流程如下:

(1)工作站控制系统接收上位机下发的生产计划信息(包括车型和加工数量),并在触摸屏上进行显示;

(2)人工按照工作站触摸屏提示,在工位1工作台上安装正确的夹具和工件,如用到多套夹具时,需在触摸屏上依次进行选择确认;

(3)人工手持无线扫码枪进行夹具扫码识别,工作站的控制系统自动判断夹具与下发信息是否一致;

(4)若安装夹具与下发信息不一致,则工作站进行声光报警,提示人工重复步骤(2)(3),并将此次报警信息上传至上位机;

(5)若安装夹具与下发信息一致,控制系统也满足其他启动条件,则人工按下双手启动按钮,启动焊接机器人进行工位1焊接作业;人工对工位2进行上料作业;

(6)焊接过程中,人工打开安全门时,焊接机器人立即停止;安全门关闭后,且确认工作站内部无人,按下安全复位按钮,再按下再启动按钮后,焊接机器人方可继续工作;

(7)工位1焊接完成后,两台焊接机器人运行至安全位置或工位2进行焊接作业;人工打开安全门,进行工位1的下料、上料工作;

(8)双工位轮流进行焊接作业,直至完成上位机下发的生产任务。

2 控制系统设计

2.1 电气设计

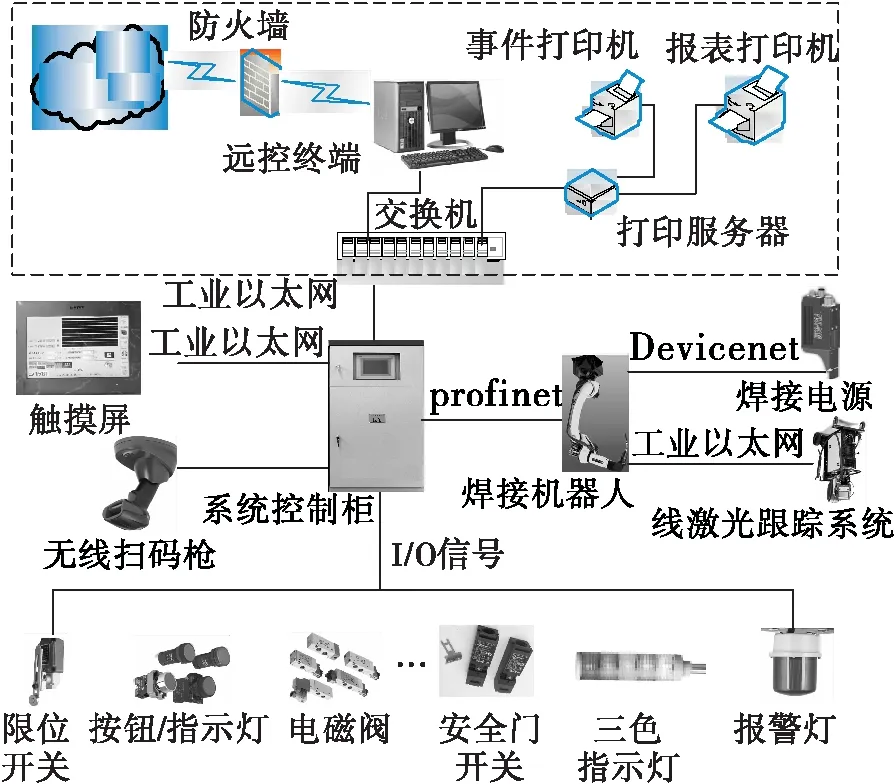

工作站PLC通过工业以太网与上位机进行通讯,上传工作站的状态信息及生产数据,通过profinet现场总线实现和焊接机器人之间的数据交换及信号交互,通过RS232串行通讯读取扫码枪获得的数据,通过I/O通讯方式实现对现场设备的联动控制[1]。焊接机器人通过工业以太网与线激光跟踪系统进行通讯,通过Devicenet总线与焊接电源进行通讯。控制系统预留工业以太网接口,方便实现与MES系统的数据交换,实现全厂数字化车间。

PLC选用西门子CPU 1214C,其扩展模块包括2个DI16×24 VDC直流输入模块、2个DQ16×24 VDC/0.5 A直流输出模块和1个RS 232通讯模块。触摸屏选用10寸PROFACE触摸屏,扫码枪选用霍尼韦尔1902GSR串口手持无线扫码枪。

图2 侧板焊接工作站控制系统框图

2.2 软件设计

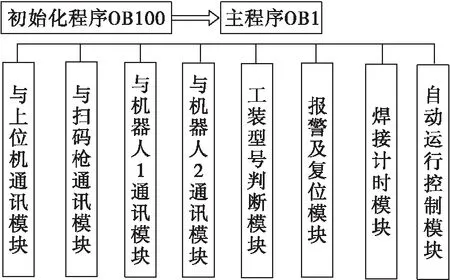

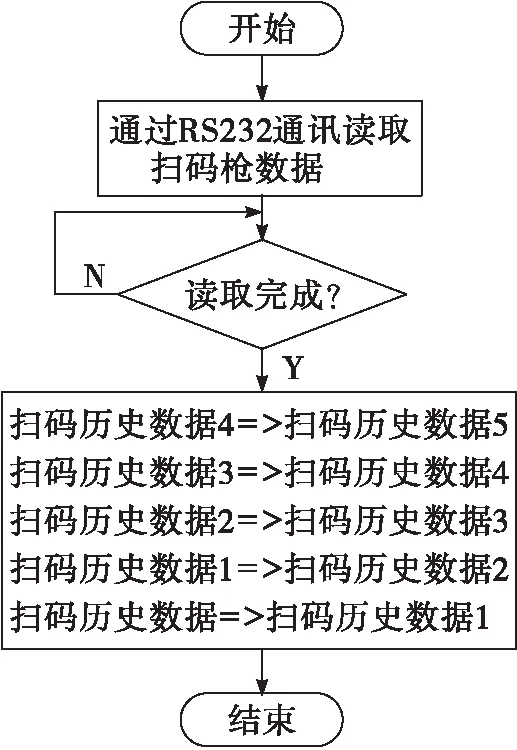

侧板焊接工作站控制系统的PLC程序采用模块化结构[2]进行设计,如图3所示。PLC运行时,首先调用初始化程序OB100,完成系统初始化操作[3]。系统循环执行主程序OB1,依次调用各功能模块,实现工作站的自动运行,以及与上位机、扫码枪、焊接机器人等的数据交换及信号交互。图4给出了扫码枪模块工作流程图。

图3 侧板焊接工作站软件结构图

图4 扫码枪模块工作流程图

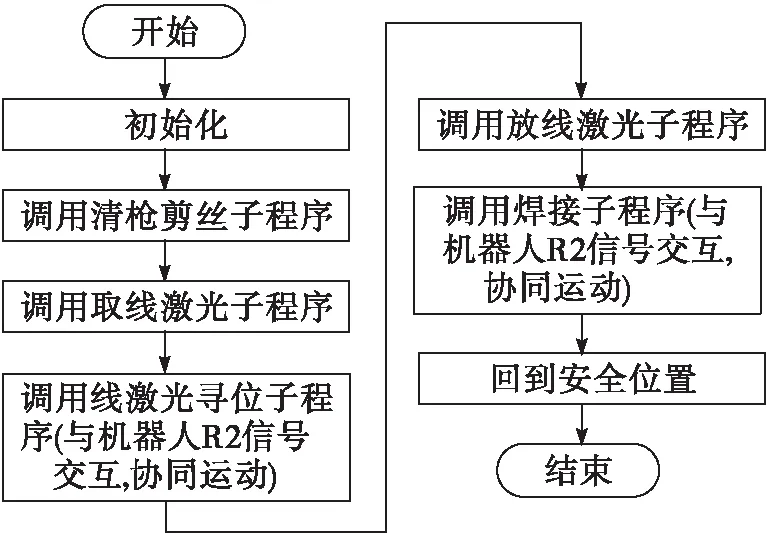

图5 焊接机器人R1工作流程图

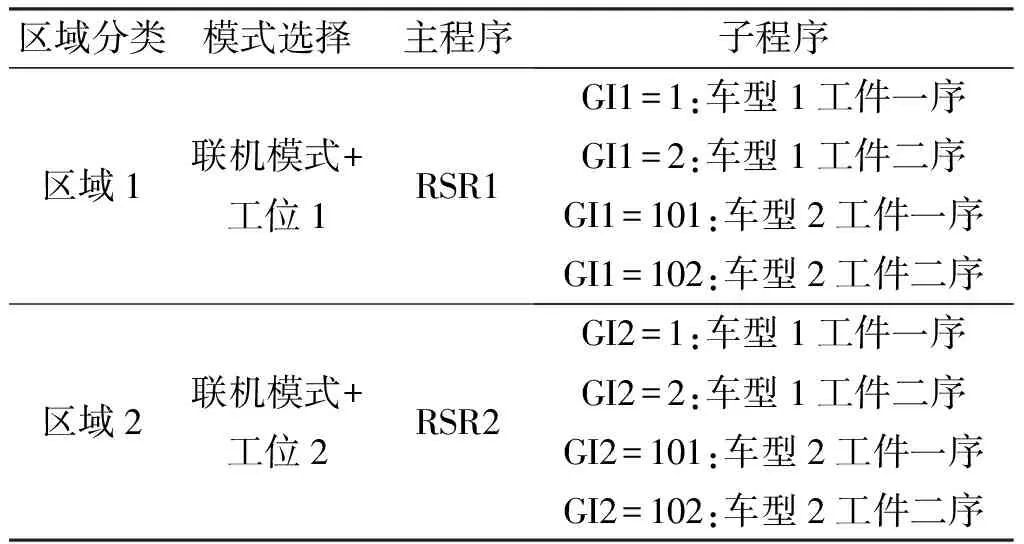

工作站工位1、工位2分别对应GI1和GI2,焊接机器人R1/R2通过判断GI1、GI2的值进而调用不同的焊接程序。图5给出了各子程序中焊接机器人R1的工作流程图。

表1 焊接程序调用

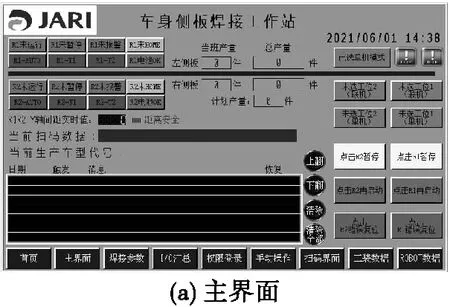

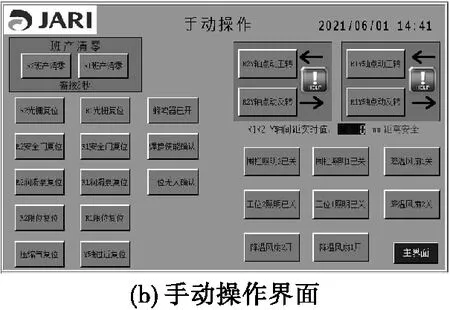

2.3 触摸屏设计

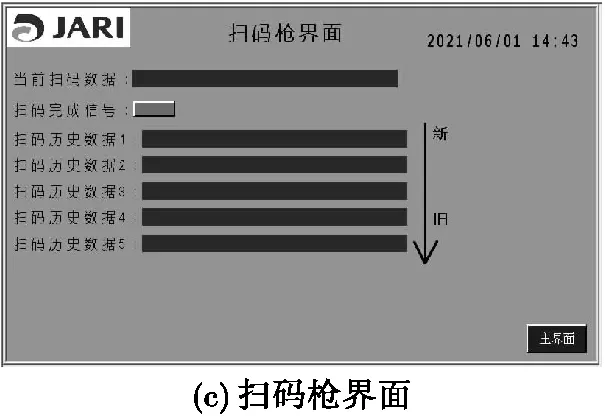

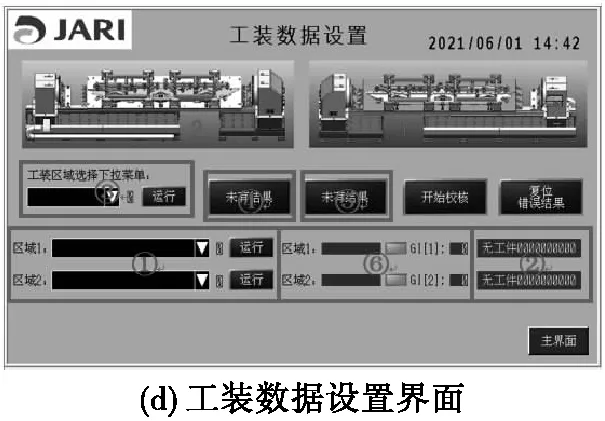

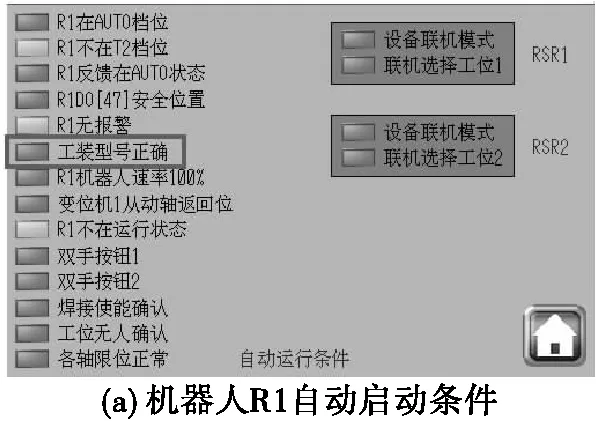

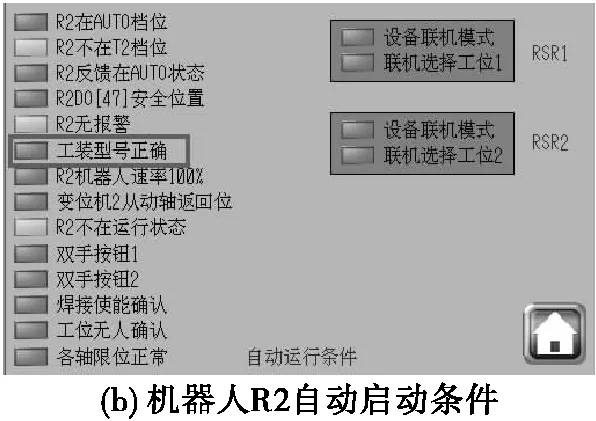

图6给出了侧板焊接工作站的触摸屏设计界面。主界面主要显示焊接机器人R1/R2的当前状态及R1/R2之间Y轴实时位置距离、扫码枪读取的最新数据、当前生产车型、工作模式以及数量在线统计等。手动操作界面可以完成相应的报警消除、机器人Y轴点动以及风扇照明等辅助设备的开关操作。扫码枪界面可以实时地显示当前的扫码数据以及历史数据,利于查找错误进行对比。工装数据设置界面主要完成工装型号判断,判断结果作为工作站自动运行的一个前提条件(如图7所示),扫描以及确认工装型号、焊接区域步骤如下:

(1)点击①框内区域1的下拉键,选择工件有无或工序数,点击“运行”按键,程序自动将①框内的选项赋值到②框内的相应位置;

(2)点击③框内的下拉键,选择区域1,点击“运行”按键,使用扫码枪扫描区域1工装上的二维码,扫描结果自动赋值到⑥框内的相应位置;

(3)点击“开始校核”按键,核对成功则④框颜色变为亮蓝色;核对不成功则⑤框颜色变为亮红色,同时工位1变位机上红色声光报警灯发出“滴滴”报警声,此时需检查⑥框内的扫描结果和②框内的工装型号是否匹配,整改成功并确认完毕后,点击“复位错误结果”按键消除声光报警输出,再次点击“开始校核”按键,直到④框颜色变为亮蓝色。

图6 触摸屏界面

图7 工作站自动运行条件

2.4 安全设计

侧板焊接工作站的安全防护措施除了天轨立柱黄色保护罩、天轨各轴限位开关、安全提示标语、遮弧光安全围栏及安全门(锁)外,还设有安全光栅、单机急停按钮、联机急停按钮、控制柜急停按钮、急停复位按钮、双手启动按钮、触摸屏“工位无人确认”按键(如图6(b)所示)。天轨各轴限位开关、安全门锁信号、安全光栅信号接至PLC,一旦被触发后,焊接机器人将暂停工作;多路急停按钮信号串接后通过安全继电器接至焊接机器人的急停回路,一旦急停按钮被按下,焊接机器人立即停止;急停复位按钮、双手启动按钮、触摸屏“工位无人确认”按键功能为工作站自动运行的前提条件,多重防护确保工作站安全可靠运行。

3 工作站实现

按照工作站的布局规划,最终实现的侧板焊接工作站实物图如图8所示。3个月的试生产结果表明,该工作站运行稳定、安全可靠,定位精度高,工艺一致性好,机器人焊接占比高达94.5%,焊缝不良品比率低至0.1%,单班产能提高67%。

图8 侧板焊接工作站实物图

4 结语

该文设计的车身侧板焊接工作站,以西门子PLC为控制核心,综合运用全数字化自动控制技术、线激光寻位技术等,实现了两种车身侧板的自动焊接,解决了企业所面临的侧板焊接工作环境差、技工缺乏、生产效率低下等难题,节省了大量的人力成本。该工作站在特种车辆制造企业的投入使用,将促进特种车辆制造的自动化、智能化,具有广阔的市场应用前景。