基于SPH方法的单颗粒磨削BK7光学玻璃仿真分析*

2022-04-12刘瑞虎郭鹏举刘永胜

刘瑞虎 ,郭鹏举 ,张 辉 ,刘永胜

(长安大学工程机械学院,陕西 西安 710064)

0 前言

BK7光学玻璃由于具有高透过率、高耐磨性、高硬度和高强度等优异的光学性能而被广泛应用于航空航天、光电通信和激光技术等领域[1-3]。因此,要求制造加工后的BK7光学玻璃具有微米级的面型精度和表面粗糙度以及很少的亚表面微裂纹。然而BK7光学玻璃因为其硬脆性,加工表面易产生裂纹和凹陷,是典型的难加工材料[4]。相比于其他加工方式,磨削和研磨加工可使BK7玻璃的加工表面更加光滑,获得更小的表面粗糙度[5]。

实际磨削加工过程极为复杂,为了更好地研究BK7玻璃在磨削过程中的材料去除行为,越来越多的研究人员将砂轮简化为单颗粒磨粒,从而探究单颗粒磨削过程中的BK7玻璃材料去除行为[6]。近年来,SPH(光滑粒子流体动力学)方法被用于指导实际磨削过程[7-9]。通过仿真的方法能够很好地再现磨削过程,因此本研究基于SPH方法,将金刚石磨粒简化为锥形磨粒,探究不同磨削参数对BK7光学玻璃磨削过程中的材料去除行为和磨削力的影响规律。

1 单颗磨粒磨削建模

在有限元分析中需要建立统一的单位制,本次仿真所用的单位制是μm-μg-μs。本研究将金刚石磨粒理想化为圆锥形,并且所用的金刚石磨粒的顶锥角为90°,顶面圆弧半径为2 μm。之后对磨粒模型进行有限元网格划分,网格密度为0.3。

金刚石磨粒的有限元模型建立完以后,通过LS-PrePost软件中的SPH Generation命令生成工件的SPH模型,工件模型的形状尺寸为40 μm×20 μm×30 μm的长方体。生成的工件SPH模型粒子数为80×40×60,如图1所示。由于金刚石磨粒在磨削过程中几乎没有变形,本仿真过程中把金刚石磨粒设为刚体,采用MAT_RIGID材料模型。金刚石的材料属性参数如表1所示。

表1 金刚石磨粒材料参数

图1 工件的SPH模型

由于BK7光学玻璃为硬脆性材料,工件选择使用Johnson_Holmquist_Ceramics(JH-2)材料模型[10],材料参数如表2所示。

表2 BK7光学玻璃的JH-2本构模型参数

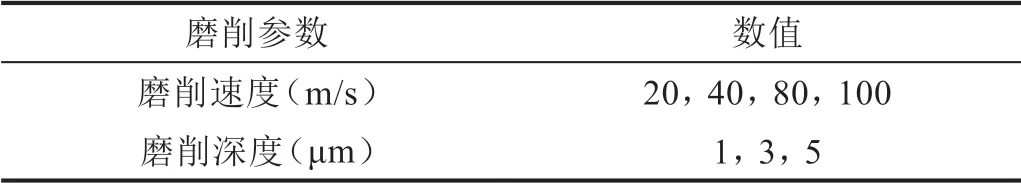

在磨削过程中,将速度载荷定义在金刚石磨粒上,对金刚石磨粒限制y方向和z方向上的移动自由度和所有转动自由度,对于工件限制其全部约束。本研究采取的磨削参数如表3所示。

表3 仿真磨削参数

2 仿真结果分析

2.1 单颗粒磨削BK7光学玻璃过程分析

磨削速度为100 m/s时,金刚石磨粒在不同磨削深度下的磨削BK7光学玻璃状态图如图2所示。当磨削深度较低时,磨粒沿着工件表面运动,只有少部分的粒子被切除出去,其中一部分粒子向四周飞溅,一部分粒子受到磨粒的挤压向下方运动,还有一部分粒子被磨粒推着向前运动,这部分粒子也起到了磨削其余粒子的作用,并且在磨粒与工件表面接触前端有轻微隆起,如图2(a)所示。随着磨削深度的增加,磨粒与工件接触的面积就越大,同时磨粒参与磨削的接触面积自下而上是不断增大的,因此磨削过程的材料去除率就越大。从图2(c)明显可以看出,磨削过后的工件末端有崩碎现象发生,一方面是因为较大的磨削深度导致磨削过程中磨削力增大,易使得工件表面及亚表面产生裂纹和损伤;另一方面是随着磨削深度的增大,被加工工件表面残余应力增大,这极大地影响了工件的加工质量,导致末端发生崩碎。从图2(a)~(c)可以看出,组成BK7光学玻璃的大多数SPH粒子向四周飞溅出去并且有大范围粒子的整体崩碎,这表明BK7光学玻璃在此时以脆性断裂方式去除为主。

图2 磨削速度100 m/s时,不同磨削深度的磨削过程图

2.2 磨削力分析

磨削速度为100 m/s时,不同磨削深度下的磨削力分析如图3所示。随着磨削深度的增加,切向力和法向力都逐渐增大,这是因为磨削深度增加,有更多的粒子要被磨粒带走,因此磨粒受力就越大。图4展示了磨削深度为5 μm时,不同磨削速度下的磨削力分析。随着磨削速度的增加,磨削力先增大后减小,这是因为当磨削速度较低时,随着磨削速度增大,磨粒受到粒子冲击更大,并且低速时容易在磨粒与工件接触前端形成隆起,阻碍磨粒运动,导致磨削力增大。当磨削速度增大到超过40 m/s时,随着磨削速度的增加,磨削力迅速下降,这是因为在高速磨削过程中,磨粒瞬间带走粒子,造成材料去除,并不会在工件前端形成隆起。当速度增大到一定程度时,磨削速度的增大对磨削力的影响就不太明显。

图3 不同磨削深度下磨粒受力图

图4 不同磨削速度下磨粒受力图

3 结论

本研究基于SPH方法探究了不同磨削参数下单颗粒磨削对BK7光学玻璃去除机理的影响规律:

1)通过模拟仿真得出组成BK7光学玻璃的大多数SPH粒子向四周飞溅出去并且有大范围粒子的整体崩碎,这表明此次磨削仿真过程中BK7光学玻璃以脆性方式去除为主。

2)随着磨削深度的增加,磨粒所受磨削力不断增大,同时工件残余应力也不断增大,影响工件加工质量。随着磨削速度的增大,磨削力先增大后减小,当磨削速度达到一定程度,磨削力受其影响甚微。

3)实际磨削加工过程中应选择合理的磨削参数,以提高工件加工质量和加工效率,延长刀具使用寿命。