柴油机进气门断裂失效分析**

2022-04-12胡巍

胡 巍

(湖南财经工业职业技术学院,湖南 衡阳 421001)

气门性能主要由气门的材料、结构及加工工艺所决定,而材料选择不当导致的气门失效占到了气门失效总体原因的4.49%,因此,正确选材对减少气门失效非常重要。气门材料导致的气门失效形式比较多,由于气门工作温度较高,并且受到很大的高频交变载荷的冲击,气门受到较大的热载荷和机械载荷。理论上,当这些载荷超过材料的允许范围时,气门就会发生颈部断裂、锥面磨损、表面腐蚀、盘部掉头、锁夹槽处开裂等现象。这是因为材料的硬度、强度和抗腐蚀性在高温下都会降低[1-3]。所以,应根据具体的工作环境进行选材,即材料在特殊的环境下其性能不会受到很大影响,或者即使下降仍能满足要求而不会发生失效。

通过普通电子显微镜,可以观察到断口宏观形貌如图2所示。其断口没有明显的颈缩现象,其断裂形式是脆性断裂,断口处靠近边缘黑亮区域存在明显的贝纹线,结合气门工作特点可以判断失效件的断裂属于高周疲劳断裂,疲劳源在贝纹线的中心,裂纹源在疲劳源附近产生,疲劳裂纹由裂纹源中心向外扩展,一直延展到瞬断区域,并形成瞬断台阶。气门颈部的应力集中是发生疲劳断裂的原因之一。用JSM-6490LA扫面电镜对断口微观形貌进行观察,其微观形貌如图3所示。不难发现,整个基体组织中存在大量微观气孔,大大降低了强度因子K和力学性能,微气孔的存在使局部应力集中程度增强,增加了气门在工作过程中疲劳断裂的概率。

图2 失效件断口宏观形貌

图3 失效件微观形貌

1 失效样件断口分析

通过对断裂失效件的初步勘察以及与正常样件对比可得,失效样件属于颈部断裂,断口在过渡圆弧区域靠近杆部,如图1所示。由于气门断裂后盘部落入气缸,其断口形貌损毁严重,杆部形貌保存相对完好,因此,取样件杆部进行后续分析。

图1 断裂失效件

2 样件选材分析

对气门进行选材时,主要是依据材料在特定工况温度下的屈服强度进行选择的,气门所受到的最大应力值应小于气门的屈服强度,否则一定会因为应力过大,导致气门失效。除此之外,有时还应结合其他因素综合考虑,比如气门颈部处于杆部与盘部的过渡处,是应力集中的区域,由于气门的高速反复开闭,其受到的是高频交变应力,而且还要受到高温、高腐蚀气体的冲刷,所以此处容易发生断裂失效和疲劳失效。因此,对气门进行选材时应该考虑以下几点:1)材料在常温下必须具有较好的机械性能;2)在高温下,材料除了必须具有一定的屈服强度和硬度以外,还必须具有抗热疲劳和抗热蠕变的能力;3)材料必须有一定的抗腐蚀的能力;4)材料要有良好的加工性能,包括冶炼、锻造、切削、焊接等工艺性能。

由于马氏体钢具有良好的机械加工性能,目前进气门的加工材料从原来的结构钢逐渐被特殊性能钢马氏体钢代替[1]。如表1和表2所示,分别是几种进气门加工材料的化学成分和力学性能。

表1 马氏体进气门材料化学成分

表2 室温力学性能

不同材料适合不同负荷的发动机,低负荷的发动机一般可以选择45Cr9Si3、42Cr9Si2及40Cr10Si2Mo等。中高负荷发动机进气门常选择51Cr8Si2作为加工制造材料。高负荷发动机一般选用80Cr20Si2Ni2和85Cr18Mo2V两种材料。据分析该失效件的材料为85Cr18Mo2V,而与其相匹配的是WD615.46柴油机,所以材料选择没有问题。

3 加工工艺分析

将失效件杆部沿轴线方向从中心处切开,利用GX51型奥林巴斯倒置金相显微镜观察其金相组织,如图4所示。不难发现,失效样件杆部组织比较致密,为回火索氏体+颗粒状和少量网状碳化物+较多残余奥氏体,断口附近的组织比较粗大,存在连续孔坑,这和其加工工艺密切相关。进气门的主要工艺路线为:下料→倒角→电镦成型→调质→校直→去应力回火→粗加工→杆端淬火→半精加工→表面强化→精加工→镀铬→成品检验→清洗包装→入库。气门的加工工艺好坏决定了气门产品质量的优劣。据统计,15.72%的气门失效是由加工工艺不当造成的,比如镀铬层较厚时,导致铬的表面沉积,出现较大的拉应力,容易在铬层表面形成裂纹,造成工作过程中的疲劳失效。在气门电镦成型的过程中,模锻温度为1 150 ℃时效果最好,过低会造成过渡圆弧处应力过大而产生裂纹,温度过高不利于加工[4-6]。

图4 失效件金相组织(接近断口的组织)

4 气门结构分析

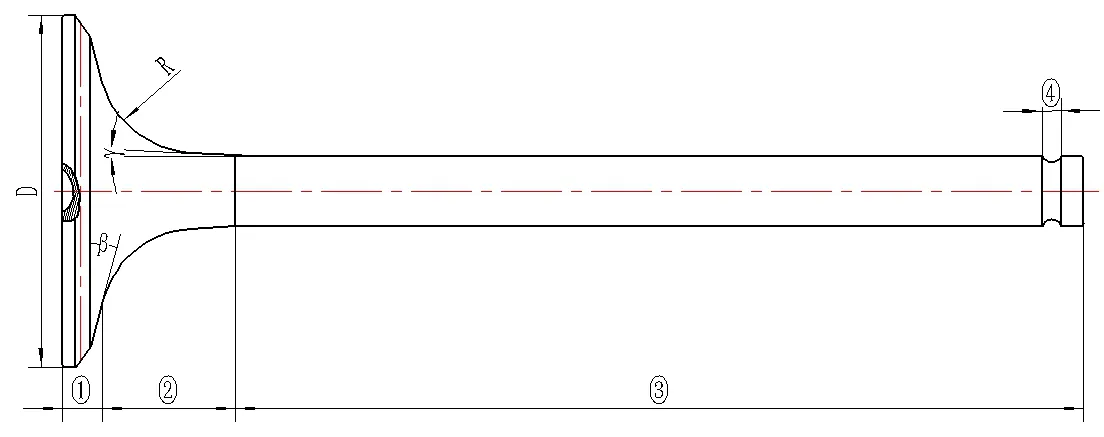

该气门的结构示意图如图5所示,主要由杆部、颈部、头部等组成。其中,①为盘部区域,②为颈部区域,③为杆部区域,④为杆部锁夹槽,R为颈部的过渡圆弧半径,γ表示背锥角,β表示颈部过渡锥角,D表示盘外圆直径[7-8]。

图5 气门结构示意图

气门颈部结构是杆部与盘部的过渡部分,是应力集中的区域,而且会受到高温、高腐蚀性气体的冲刷,存在着气门的第二热点,其工况条件非常恶劣[9-10]。这也是颈部常发生弯曲疲劳断裂的原因所在。因此,颈部结构的合理性显得尤为重要。气门颈部结构有下面三种:1)圆弧型;2)圆弧+过渡锥角型;3)圆弧+过渡锥角+背锥角型,气门颈部结构如图6所示。该失效件采用的是圆弧+过渡锥角+背锥角型结构。

图6 气门颈部结构

气门结构的设计决定了其能够承受的最大载荷,直接影响气门的工作寿命,该类气门盘外圆直径D为Φ55 mm,发动机气缸直径为126 mm,D约为缸径的0.43倍,在0.42~0.48之间,基本符合要求;气门盘部厚度为4.4 mm,小于盘外圆直径的0.1倍,偏薄,容易导致盘部刚度不够。气门过渡圆弧半径R和过渡锥角β影响过渡部分的平顺性、头部刚度以及气体对气门颈部的冲击。R为15 mm,约为D的0.27倍,在要求的0.2~0.5之间,β为15°,在要求的15°~30°之间,但都处于下限值。由于颈部的过渡圆弧和锁夹槽的存在,两个区域都存在严重的应力集中,加上颈部受强腐蚀性、高温气体的冲刷,导致颈部容易出现疲劳断裂。

5 总结

本文从气门的失效件入手,对气门断口的宏观形貌、微观形貌,气门的材料选择、加工工艺以及结构参数等几个方面,阐述了气门失效的影响因素和形式。通过电子显微镜、JSM-6490LA扫面电镜和GX51型奥林巴斯倒置金相显微镜观察到断裂失效件的断口宏观形貌、微观形貌及金相组织,综合气门的选材分析结果、气门的加工工艺分析结果、气门结构参数分析结果,分析了该气门断裂失效的原因,总结了以下几点:

1)失效件的断裂属于高周疲劳脆性断裂,应力集中和微气孔的存在是造成断裂的原因之一。

2)气门的材料选择符合高负荷发动机的选材要求,但是原材料的质量是否符合要求,应该进行进一步的研究,应该进一步分析材料中微气孔形成的原因,进一步检测原材料中C、O、Si等元素的含量。

3)气门的加工工艺的质量决定了气门的质量,加工工艺参数不当会影响气门的内部组织,容易产生应力集中。断口附近组织的连续孔坑是产生疲劳裂纹的重要因素,应该进一步分析热加工工艺中孔坑产生的原因。

4)气门的结构参数同样影响气门的使用性能和工作寿命,气门颈部的过渡圆弧半径、过渡锥角是导致颈部应力集中以及影响气流冲刷的又一重要因素,应该在要求的尺寸范围内对其组合搭配进行优化,盘部厚度不足容易造成头部刚性不够,应该考虑适当加厚盘部厚度。