自由曲面加工误差预测

2022-04-12黄凯奇陈岳坪张怡坤

黄凯奇 陈岳坪 张怡坤

摘 要:针对三坐标测量机测量效率低的问题,建立了自由曲面加工误差预测模型。采用基于模拟退火算法优化的BP神经网络算法对自由曲面上若干个点的加工误差进行预测,结合模拟退火算法的概率突跳特性,在解空间中随机寻找目标函数的全局最优解,从而改进BP神经网络算法。为进一步提高算法的预测精度,采用加工误差分解的方法剔除点集中的奇异点。用三坐标测量机对自由曲面上若干个点进行测量并获得加工误差,将预测结果与试验结果进行对比验证。结果表明,平均绝对误差指标达到了1.70 μm,且最大绝对误差为7.12 μm,说明该优化算法具有较好的预测性能。

关键词:自由曲面;加工误差预测;BP神经网络;模拟退火算法;加工误差分解

中图分类号:TH161 DOI:10.16375/j.cnki.cn45-1395/t.2022.02.010

0 引言

目前,三坐标测量机主要采用接触式测头进行测量。在测量时,根据测量程序对工件表面或者内部的测点按顺序逐个进行检测并获得测点信息[1],有较高的测量准确度。在检测过程中,由于测头需要保持低速运动,导致三坐标测量机的检测效率低。若要提高检测效率,需要建立加工误差预测模型,用已测点的信息对未测点进行预测,获得未测点的加工误差,从而提高检测效率。

为了对机械加工误差进行有效预测,寻求高效、简单、高精度的机械加工误差预测建模方法非常关键。Zhou等[2]针对机床主轴加工误差的动态和非线性特性,提出了代谢灰色模型(MGM)和非线性自回归神经网络(NAR)相结合的机械加工误差预测模型,结果表明,该组合模型的两阶段预测具有精度高、速度快、鲁棒性好等特点,性能优于单个模型,可应用于其他复杂加工误差的预测。Zhang等[3]分别用序列灰色神经网络算法(SGNN)和并行灰色神经网络算法(PGNN)对机床热误差进行预测,结果表明,该组合模型的预测精度和鲁棒性均优于传统灰色模型和人工神经网络算法。罗豪等[4]提出一种侧铣表面点位轮廓误差预测方法,推导预测点法线与实际加工表面交点的求解方法,实现了侧铣表面点位轮廓误差的预测,并通过实验验证了该方法的有效性和准确性。

机械加工误差可分为系统误差与随机误差,目前主流预测算法对随机误差的预测效果并不理想,当随机误差过大时,会影响预测算法的预测结果,因此,剔除小部分随机误差较大的奇异点能降低随机误差对加工误差预测的影响,从而提高预测精度。针对误差分离工作,张安社等[5]采用基于独立成分分析的复杂曲面加工误差分离技术,将复杂曲面加工误差按照不同的误差源进行分离,结果表明,应用该方法可以有效地将复杂曲面相近尺度的加工误差进行分离,有利于进一步对各误差源进行判定;张磊等[6]针对传统的误差流模型只能解决线性模型的问题,提出加工误差流的半参数回归模型,对工序系统误差和随机误差进行分离;陈岳坪等[7]采用回归模型将加工误差分解成确定性部分与残差部分,并用空间统计方法判断残差部分是否呈空间独立分布,如果残差部分被判定为呈空间独立分布,此时残差可被视为机械加工误差中的随机误差。本文参考该方法,以基于模拟退火算法优化的BP神经网络作为回归模型,采用全局空间自相关的度量指标Geary's C对残差进行评价,剔除点集中的奇异点。

1 加工误差预测模型

自由曲面的加工误差为实际表面点到理论曲面的最短距离[8],是自由曲面加工质量的评价指标之一。三坐标测量机可准确获取工件表面上各点的加工误差信息,对加工生产有一定的指导意义。

相比非接触式测头,接触式测头有较高的测量准确度,但在测量过程中需要对每一个测点进行逐一测量以获取测点信息,导致测量效率不高。加工误差预测模型可用有限个已测点的加工误差信息去预测自由曲面工件上其他任意位置未测点的加工误差信息,在预测误差足够小的情况下,可代替三坐标测量机去获取未测点的信息,从而提高检测效率。

1.1 BP神经网络算法

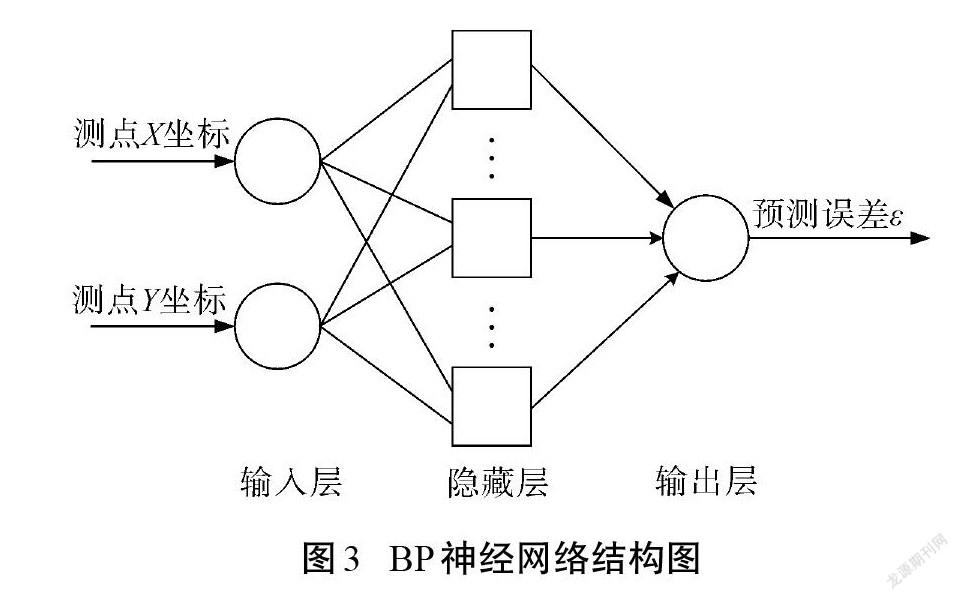

BP神经网络(back propagation neural network)是一种按照误差逆向传播算法训练的多层前馈神经网络,其网络拓扑结构由输入层、隐藏层、输出层构成,当隐藏层数量为1时,BP神经网络能以任意精度逼近预测目标。

BP神经网络算法拥有优秀的非线性映射能力、自学习能力、自适应能力、泛化能力以及容错能力,是目前应用最广泛的神经网络,但也存在着许多不足,其中最为明显的是局部最优解问题。传统的BP神经网络采用梯度下降方法来调整权值和阈值,在训练过程中容易陷入局部最优解,而且受初始权值影响较大,导致预测精度不足[9]。

针对BP神经网络上述缺点,采用模拟退火算法对BP神经网络进行优化。模拟退火算法是模仿固体物质的退火过程,随着温度的下降,结合概率突跳特性在解空间中随机寻找目标函数的全局最优解,从而达到避免BP神经网络陷入局部最优解以及加快收敛速度的目的。

1.2 基于模拟退火算法优化的BP神经网络

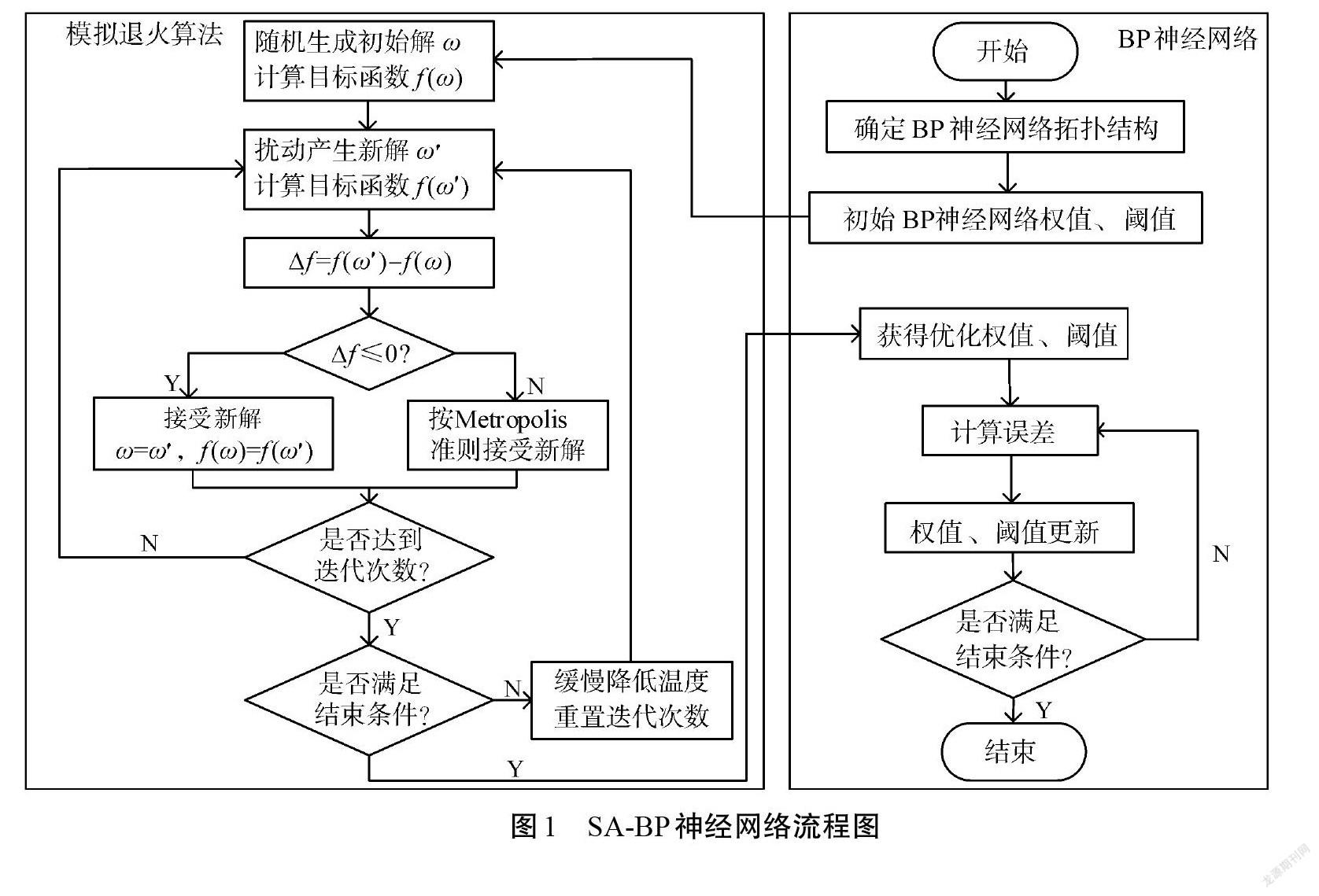

模拟退火算法是一种全局优化算法,针对BP神经网络的缺陷,通过优化初始权值和阈值来避免BP神经网络在训练时产生的局部最优解[10]。基于模拟退火算法优化的BP神经网络(简称SA-BP神经网络)步骤如下:

Step 1 初始化參数,设定初始温度[T0]、终止温度[Tend],[T]为当前温度,[d]为衰减参数,随机生成初始解[ω],每个温度的迭代次数为[L];

Step 2 令[ω=ω+Δω],[Δω]是一个很小且服从均匀分布的扰动,计算增量[Δf=fω-fω],其中[fω]为评价函数;

Step 3 若[Δf≤0],則接受[ω]作为新解,否则以[eΔf/T]的概率接受[ω]作为新解,此为Metropolis准则;

Step 4 [T]逐渐减小,重复Step 2和Step 3,直至[T=Tend],获得优化后的解,并将其输出至BP神经网络参与计算。

SA-BP神经网络流程图如图1所示。

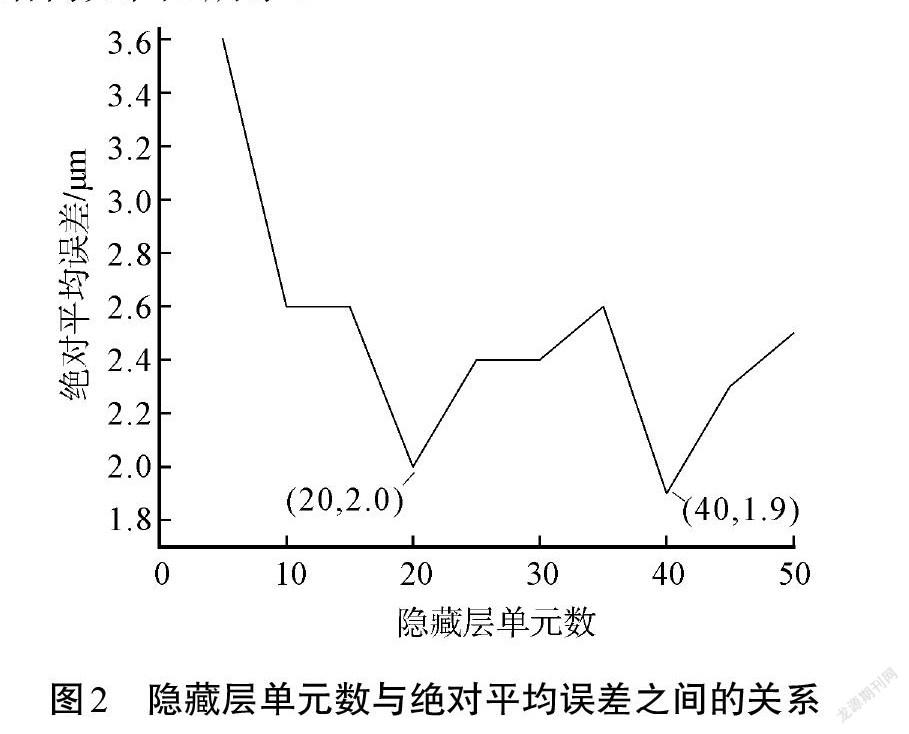

建立BP神经网络拓扑结构时,选取曲面理论点的X、Y坐标作为输入变量,加工误差作为输出变量。隐藏层单元数在BP神经网络中非常重要,神经元数过少会导致BP神经网络拟合精度不足,神经元数过多会加大训练成本,并且有可能造成“过拟合现象”,但目前还没有能够准确地对隐藏层神经元数进行计算的方法[11]。本文采用试验数据对隐藏层神经元数在[5,50]进行递增试算,对比预测值和实际值的平均绝对误差,得到结果如图2所示。当神经元数取40时,绝对平均误差最小,因此,确定隐藏层神经元数为40。BP神经网络的拓扑结构如图3所示。

2 剔除点集奇异点

采用回归模型将加工误差分解成确定性部分与残差部分,并用空间统计方法分析残差部分的空间独立性。采用全局空间自相关的度量指标Geary's C对残差进行评价[7],当Geary's C检验统计量在 (-1.65,1.65)时,分解得到的残差呈空间独立分布,此时可将残差视为机械加工误差中的随机误差。当随机误差过大时,会明显影响算法的预测精度,因此,将少量随机误差过大的点剔除后,可提升算法的预测精度。

以1.2所述的SA-BP神经网络作为回归模型,将已测点代入并计算,获得确定性部分与残差,通过空间统计分析残差的空间独立性。如果残差服从空间独立分布,此时残差即为随机误差,而随机误差过大的点则被视为奇异点。

2.1 残差计算

通过三坐标测量机测量获取[n]个测点坐标以及加工误差[e],以X、Y坐标作为输入层,加工误差[e]作为输出层,输入SA-BP神经网络,获得确定性部分的估计值为[P]。

残差部分表达式为:

[ε=e-P]. (1)

将残差部分分解出来后,需要对残差进行空间独立性分析。如果残差呈空间独立随机分布,说明此次误差分解有效,否则需要重新运行算法,通过智能算法的随机性获得符合要求的残差,或者对点集进行分块处理[7]。

2.2 残差的空间独立性分析

空间自相关的度量指标有全局和局部2种。Geary's C是一个常用的计算全局空间自相关的指标,Geary's C可表示为:

[C=n-12S0⋅i=1nj=1nωij(εi-εj)2i=1n(εi-ε)2] , (2)

式中:[εi]为第[ii=1, 2, …, n]个测量点的残差,[ε]为[n]个测量点残差的平均值,[S0=i=1nj=1nωij],[ωij]为第[j]点对第[i]点的空间作用度量权重系数。

空间权重矩阵表示空间中各点之间的位置权重因子,用来描述空间邻近位置关系,其目的是将空间或位置信息量化表示。空间权重矩阵可以表 示为:

[W=ω11ω12…ω1nω21ω22…ω2n⋮⋮⋮ωn1ωn2…ωnn], (3)

其中,各点之间空间作用的度量权重系数[ωij]的确定方法如下:

[ωij=d-kij/Li i≠j , 0 i=j . ] (4)

式中:[dij]为第[i]点与第[j]点之间的距离,[k]为常量[k≥1,本文取k=3],并且:

[Li=j=1,j≠ind-kij]. (5)

在随机分布假设下,Geary's C的期望值与方差表达式分别为:

[EC=1], (6)

[VC=1nn-2n-3S20⋅n-1S1n2-3n+3-n-1k-14n-1S2n2+3n-6-n2-n+2k+][S20n2-3-n-12k], (7)

式中:[S0=i=1nj=1nωij];[S1=12i=1nj=1n(ωij+ωji)2] ;

[S2=i=1n(ωi·+ω·i)2],[ωi·=j=1nωij],[ω·i=j=1nωji] ;

[k=m4/m22];[mr=1ni=1n(εi-ε)r] .

Geary's C检验统计量表达式如下:

[Z=C-ECVC] . (8)

根据空间统计学观点,当[Z]值为正且顯著时,表明空间数据存在负的空间自相关,观测值趋于分散分布;当[Z]值为负且显著时,表明空间数据存在正的空间自相关,观测值趋于空间聚集;在0.1的显著性水平下,当[Z]值在(-1.65,1.65)时,观测值呈空间独立随机分布。

如果残差被认为呈空间独立随机分布,该残差即为从加工误差中分解出来的随机误差。为保证已测点信息的完整性,需要控制剔除点的数量。本文试验有1 400个已测点,经过实际计算比较,将随机误差大于0.005 mm的已测点视为奇异点时,有38个已测点被剔除,此时可保证已测点信息完整,同时降低随机误差对预测的影响。

3 试验验证

为验证本文所应用的算法,通过拉丁超立方抽样法[12]在自由曲面上创建1 400个测点作为训练样本,再另外用相同方法创建200个测点作为验证样本,分别创建测点可保证曲面信息的完整性,从而保证预测精度。图4为自由曲面及理论测点的CAD数模。

采用三坐标测量机对自由曲面理论测点进行检测,获得自由曲面上各点的坐标以及对应的加工误差,在Matlab2019a平台上分别用BP神经网络和SA-BP神经网络对验证样本进行预测。为了定量评价预测精度,采用如下3项评价指标:

平均绝对误差(mean absolute error,MAE),用[σMAE]表示:

[σMAE=1ni=1nei-ei] , (9)

其中:[n]为验证样本容量,[ei]为验证样本加工误差实测值,[ei]为验证样本加工误差预测值。

平均绝对百分比误差(mean absolute percentage error,MAPE),用[σMAPE]表示:

[σMAPE=100%ni=1nei-eiei] . (10)

均方根误差(root mean square error,RMSE),用[σRMSE]表示:

[σRMSE=1ni=1n(ei-ei)2] . (11)

上述3个指标均是越趋近0时,预测效果越好。预测结果对比如表1所示。

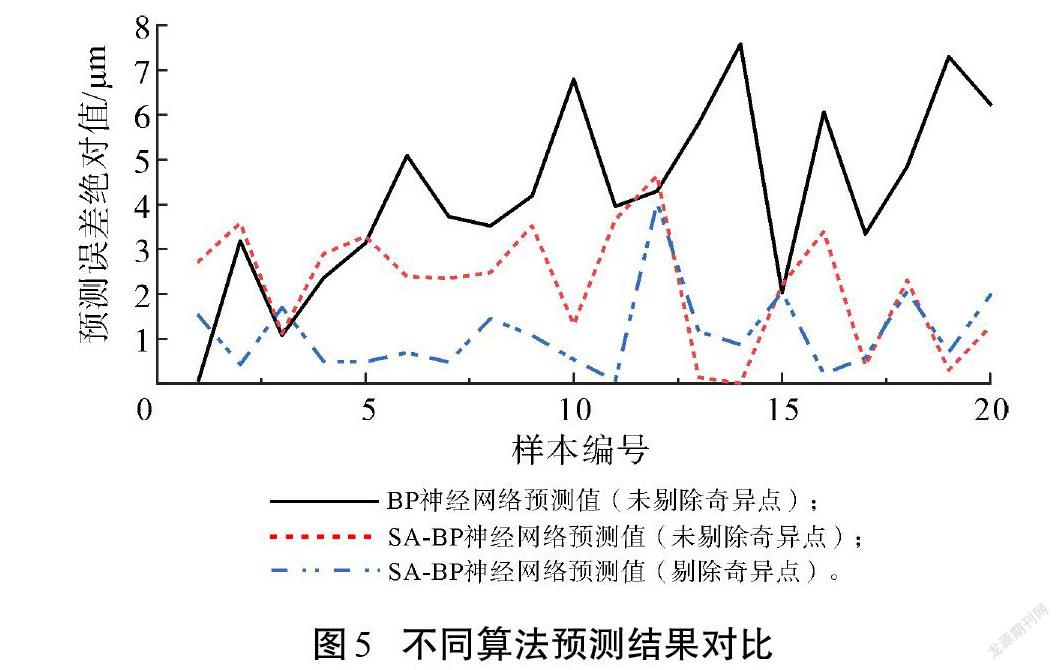

未剔除奇异点时,上述3项指标都是SA-BP神经网络预测结果更趋近0,说明SA-BP神经网络算法的预测效果比BP神经网络的预测效果要好;剔除奇异点后,SA-BP神经网络的3项指标都有所下降,说明通过该方法确实能提升SA-BP神经网络的预测精度。SA-BP神经网络与BP神经网络预测对比结果如图5所示,为了方便观察,取前20个样本点预测误差的绝对值进行比较,可见SA-BP神经网络预测值总体趋势更加接近实际值,预测效果优于BP神经网络,且剔除奇异点后,SA-BP神经网络的预测精度也有所提升。

剔除奇异点后的SA-BP神经网络的具体预测结果如图6所示。由图6可知,大部分样本点的绝对误差都在4 μm以下,个别样本点的绝对误差在5 μm左右,最大绝对误差为7.12 μm。

在经过模拟退火算法优化后,BP神经网络获得全局优化的初始权值和阈值,在网络训练过程中,提前避免陷入局部最优解的情况,获得更加准确的权值,使预测精度得到提升,因此,优化后的BP神经网络预测精度更高。此外,剔除随机误差较大的奇异点,可提升算法的预测精度。

4 结论

本文对自由曲面加工误差预测问题进行研究,针对BP神经网络的不足,建立了基于模拟退火算法优化的BP神经网络预测模型,并通过递增试算的方法找到合适的隐藏层单元数。结果表明,在找到适合的隐藏层单元数后,预测结果得到了明显 提升。

在剔除奇异点后,点集的总体随机误差下降,随机误差对预测算法的影响也随之下降,使得预测精度上升。从预测结果评价来看,剔除奇异点后的SA-BP神经网络各项指标均有所优化,证明了该方法的有效性。

参考文献

[1] 张德意,潘高进,王霆.三坐标测量机在机械传动零部件矩形花键轴质量检测中的应用及研究[J].时代汽车,2020(23):148-150.

[2] ZHOU W,ZHU X,WANG J,et al.A new error prediction method for machining process based on a combined model[J].Mathematical Problems in Engineering,2018,2018(9):1-8.

[3] ZHANG Y,YANG J G,JIANG H.Machine tool thermal error modeling and prediction by grey neural network[J].International Journal of Advanced Manufacturing Technology,2012,59(9-12):1065-1072.

[4] 罗豪,余杭卓,江磊,等.侧铣表面点位轮廓误差预测方法[J].机械设计与制造,2021(1):80-83.

[5] 张安社,陈岳坪,杨翊,等.基于独立成分分析的复杂曲面加工误差分离[J].广西科技大学学报,2018,29(1):55-60.

[6] 张磊,张志胜,周一帆,等.基于半参数回归模型的制造过程加工误差流建模与分析[J].机械工程學报,2013,49(15):180-185.

[7] 陈岳坪,靳龙,卢海燕,等.空间统计方法在自由曲面加工误差分解中的应用[J].北京理工大学学报,2017,37(3):260-266.

[8] 汤慧,陈岳坪,陈大伟,等.复杂曲面的加工误差分析[J].广西科技大学学报,2016,27(3):17-20.

[9] YUAN Z B,GUO S L,HAN L N.Disease diagnostic prediction model based on improved hybrid CAPSO-BP algorithm[C]//36th Chinese Control Conference(CCC),2017.

[10] 周爱武,翟增辉,刘慧婷.基于模拟退火算法改进的BP神经网络算法[J].微电子学与计算机,2016,33(4):144-147.

[11] 沈花玉,王兆霞,高成耀,等.BP神经网络隐含层单元数的确定[J].天津理工大学学报,2008,24(5):13-15.

[12] 辛俊胜,商跃进,王红,等.基于最优拉丁超立方抽样的动车组轴箱弹簧稳健设计[J].铁道机车车辆,2020,40(5):60-64.

Machining errors prediction of free-form surfaces: BP neural

network algorithm optimized by simulated annealing algorithm

HUANG Kaiqi, CHEN Yueping*, ZHANG Yikun

(School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,

Liuzhou 545616, China)

Abstract: A model of machining errors prediction of free-form surfaces was established aiming at low measuring efficiency of CMM. Firstly, BP neural network algorithm optimized by simulated annealing algorithm was used to predict the machining errors of points on the free-form surface; combined with the probability jump characteristics of simulated annealing algorithm, the global optimal solution of the objective function was randomly found in the solution space to improve the BP neural network algorithm. Secondly, the machining error decomposition method was used to eliminate singular points to further improve the prediction accuracy of the algorithm. Thirdly, several points on the free-form surfaces were measured by CMM to obtain the machining errors. Finally, the predicted results were compared with the actual results in an experiment. The experimental results show that the algorithm has reliable predictive performance of prediction with the average absolute error index 1.70 μm and the maximum absolute error 7.12 μm.

Key words: free-form surface;machining error prediction;BP neural network;simulated annealing algorithm;machining error decomposition

(责任编辑:黎 娅)