汽车发动机水套丝堵断裂原因分析和改善措施

2022-04-11范奇达

范奇达

(舟山市7412 工厂,舟山 316041)

0 引言

水套的作用是将发动机燃烧室和缸体内壁的温度通过热传导将热能转移到冷却液。冷却液在水泵作用下循环到散热器,由散热器通过外界空气的流动而散热,降温后的冷却液再循环到发动机水套接收发动机工作时产生的热量,如此循环。而水套丝堵的作用就是将水套加工孔进行密封,确保发动缸盖中的冷却液在循环过程中不产生泄露。

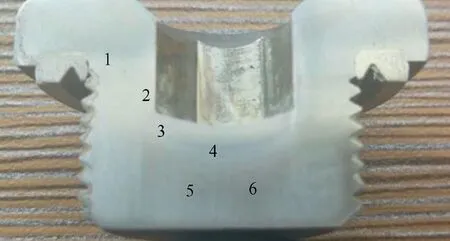

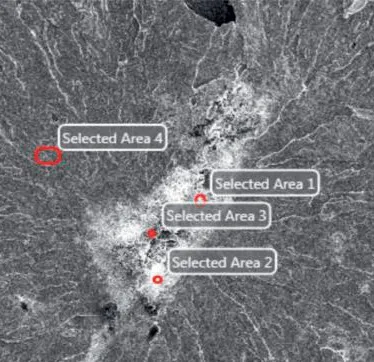

某汽车主机厂在发动机缸盖上装配水套丝堵时发生顶部剥离断裂(图1)。该水套丝堵为螺栓结构,规格为M22×1.5×13.5,材质为10A(碳素钢,含碳0.08%~0.13%),热轧线材,经小变形量冷拉改制处理。为此,对这批水套丝堵进行了检验与分析。

图1 水套丝堵断裂位置及断口形貌

1 断裂水套丝堵宏观分析

水套丝堵断面与轴线垂直,断口沿颈部及内六角壁发展,未见变形现象,断口呈平滑细瓷状,并伴有层状剥离的平面。根据丝堵断面的低倍形貌,呈“河流花样”。河流花样中的每条支流都对应着一个不同高度相互平行的解理面之间的台阶。根据断口宏观形貌分析,为典型的解理断口。初步分析,螺栓头部冷变形过大产生内应力聚集,达到一定条件下受拉应力作用,而沿某些特定的结晶学平面发生分离。

2 化学成份分析

按照GB/T 4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的检测要求,利用牛津火花光谱仪FMP 44p0035 对断裂的水套丝堵进行化学成分分析(表1)。根据分析结果可知,水套丝堵的化学成分符合Q/BQ 517-2018 标准中对10A 钢的要求。用洛氏硬度计对断裂水套丝堵硬度进行测试,亦符合标准。

表1 失效水套丝堵的化学成分(质量分数,%)

3 金相检测

3.1 同批次水套丝堵金相检测

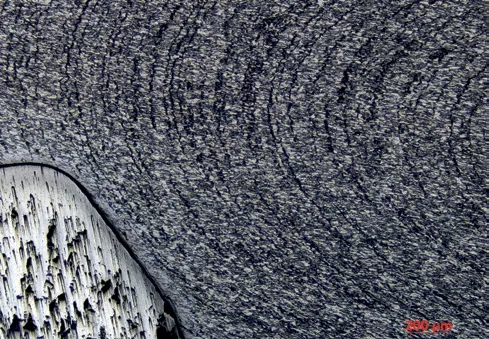

将断裂水套丝堵沿轴线方向切开,将断面分为6 个区域,分别针对不同的区域进行金相检测(图2)。经检查可以发现,断面基本沿变形铁素体晶粒的晶界发展,而与原始珠光体流线垂直。1 区在垂直断面区,开裂基本沿以上金属流线,并与晶界相关发展(图3)。4 区因冷成型作用纵向带状组织严重被压缩,存在组织层叠交错(图4)。零件材料未变形区5 区和6 区存在较严重带状珠光体组织(图5)。2 区和3 区为因冷成型作用带状组织被横向压缩密集(图6)。

图2 对不同区域进行金相检测

图3 支撑面R角处(金相1区)金相(50X)

图4 (金相4 区)金相(100X)

图5 (金相5 区和金相6 区)金相

图6 (金相2 区和金相3 区)金相(50X)

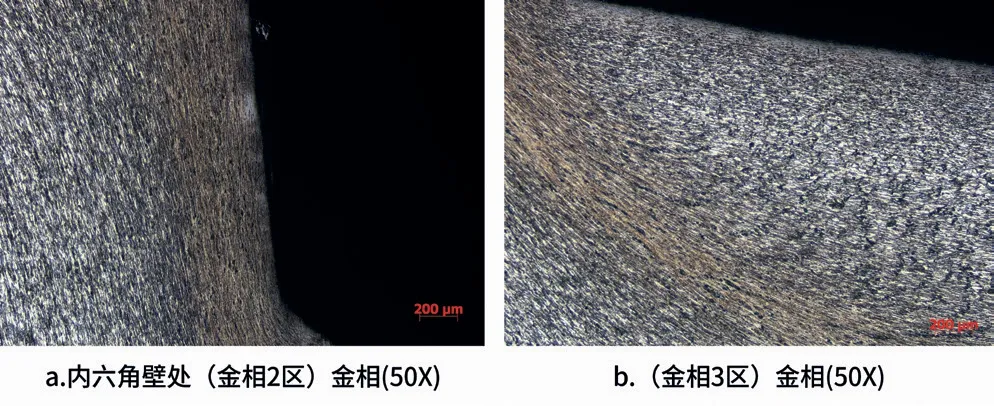

3.2 其他批次水套丝堵金相检测

对其他批次未发生断裂的水套丝堵做金相检测,可以发现未变形区5 区和6 区存在的带状珠光体组织,比断裂批次水套丝堵中的较轻(图7)。按照GB/T 34474.1-2017《钢中带状组织的评定 第1 部分:标准评级图法》,未断裂批次零件的带状组织评定为3 级,而断裂批次的带状组织可评定为5 级。

图7 其他批次零件(金相5 区和金相6 区)金相

3.3 金属流线分析

对同批次断裂水套丝堵做金属流线分析。低倍下可见头部呈梯形,金属流线沿梯形轮廓均匀分布,在底部转弯,底层断面沿流线发展(图8)。可见流线与零件的几何形状相符合,流线分布正常。在垂直断面区,开裂基本沿金属流线。

图8 金属流线分析

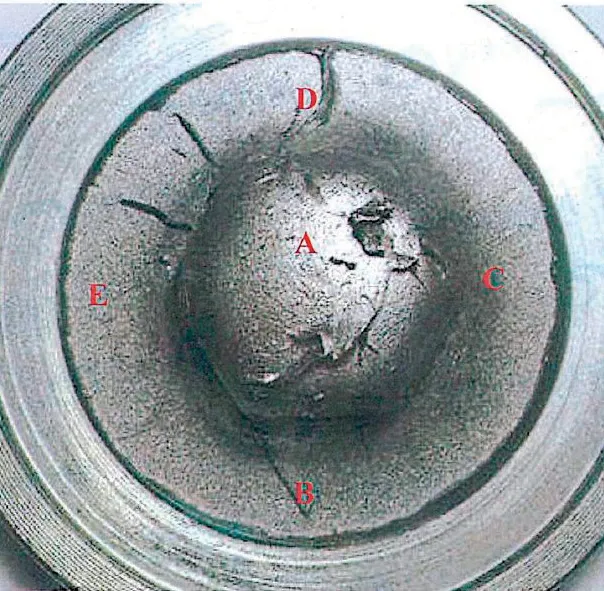

3.4 断口扫描分析

将断面分为A、B、C、D、E 五个区域,用电子显微镜进一步扫描(图9)。图10 所示为A 区低倍形貌,该A 区域为断裂起始区,断面平整。断口内部可见明显的解理形貌,并伴有500 μm长的B 类夹杂物。按照GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,夹杂物评级为2.5 级。

图9 试样断裂断口宏观形貌

图10 A 区低倍形貌

B 区断口形貌与C、D、E 区一致,断口之中清晰可见的解理形貌便是裂纹扩展区,同头杆连接处临近且清晰可见的便是韧窝形貌,为终拧区(图11)。

图11 B 区微观形貌

4 分析与讨论

(1)对同批次零件流线分析可看到,头部未见有流线不顺、冷镦折叠等常见导致零件颈部断头的缺陷。因此,该失效件开裂不是从外缘起始或头部支撑面R 角处开裂。

(2)对失效的水套丝堵进行化学成分、硬度分析,未见异常。

(3)由金相分析可推断,该批次零件带状组织评定为5 级,较未断裂批次零件严重。由于钢液在铸锭结晶过程中选择性结晶,形成化学成分呈不均匀分布的枝晶组织。铸锭中的粗大枝晶在轧制时沿变形方向被拉长,并逐渐与变形方向一致,从而形成碳及合金元素的贫化带(实质上是条)和贫化带彼此交替堆叠。

在缓冷条件下,先在碳及合金元素贫化带(过冷奥氏体稳定性较低)析出先共析铁素体,将多余的碳排入两侧的富化带,最终形成以铁素体为主的带。而碳及合金元素富化带(过冷奥氏体稳定性较高)在其后形成以珠光体为主的带。而以铁素体为主的带与以珠光体为主的带彼此交替,形成了带状组织。

成分偏析越严重,形成的带状组织也越严重。由于带状组织相邻带的显微组织不同,它们的性能也不相同,在外力作用下性能低的带易暴露出来。而且强弱带之间会产生应力集中,因而造成了总体力学性能降低,并具有明显的各向异性。

(4)使用电子显微镜对断口扫描,发现断裂起始区伴有长度约500 μm 长的B 类夹杂物。夹杂物中元素的不均匀性与化合物的组成问题,是钢中存在夹杂物的主要形式,对钢结构有着严重的危害。

钢中存在的多种夹杂物的元素及其反应生成的化合物体系中,会产生各种不同比例的化合物,有些化合物分子有缺陷而不完整。像钢中O 与Ai、Si、Cr、Mn 和Fe 等元素反应,可形 成AlO、SiO、CrO、MnO、FeO和FeO 等氧化物以及FeO•CrO等复杂氧化物夹杂。钢中氧化物和硅酸盐的存在,破坏了钢基体的连续性并导致了应力集中,从而降低了钢的塑性、韧性和抗疲劳性能。一方面增强钢的力学性能的方向性使横向性能恶化;另一方面使钢的切削加工性能下降,而且很难抛光。一些钢材的表面的翻皮、结疤、凹凸不平以及裂纹等缺陷均与钢中的非金属夹杂物有关,其主要是SiO•FeO•AlO以及钛的氧化物和氮化物。

(5)对于该失效件来说,因材料变形过程中内部存在应力分布,刚好在应力集中位置存在较严重的带状组织并伴随着夹杂物的出现,从而形成微裂纹,只有在这多重因素交加的情况下才导致该水套丝堵在拧紧过程中受力断裂。

5 解决措施

(1)通过合理的热处理能有效减轻带状组织的级别。钢在退火过程中,由于随炉冷却,使先共析铁素体析出充分,加重带状组织级别。在正火过程中,冷却较快,可以减轻带状组织。

(2)采用等温正火工艺可有效抑制带状组织的产生。将钢材加热到Ac3 或Acm 以上30~50℃,保温一段时间,快速冷却到珠光体转变区的某一温度,然后进行保温,使其完成铁素体和珠光体的均匀转变,随后在空气中进行冷却。另外,采用“高温固溶+球化”工艺将钢材加热到Ac3 以上160~200℃,通过较高的温度保温,得到成分均匀的单相奥氏体;之后极快冷却到马氏体的转变温度区域抑制铁素体的先析出,然后进行等温正火的处理,最终细化带状组织。

(3)选择合适的精炼渣。精炼渣的主要作用是脱氧、脱硫、保温和吸收钢中的夹杂物。高AlO、高碱度的精炼炉顶渣,通过渣-钢反应促进钢中生成较低熔点的非金属夹杂物,有利于改善钢材的疲劳性能。