某地下综合管廊深基坑支护结构的分析和优化

2022-04-09吴旗悦步黄立勇岳文才

王 扉 吴旗悦步 黄立勇 岳文才

(1.广东顺德中心城区投资开发有限公司,广东 佛山 528322;2.中国建筑第八工程局有限公司,上海 200122)

地下综合管廊一般指沿着市政道路或公路建造的一个集电力、通信、供热、供水、燃气等管缆于一体的地下连续构筑物。因为其可以实现多系统同时检修、管理和维护的便利性,地下综合管廊在国内城市新片区开发中得到大力的推广。2018年全国综合管廊拟在建项目共455个,总投资约4000亿元。地下综合管廊主要施工方法有明挖法、浅埋暗挖法、盾构法和顶管法,其中明挖法是最常用的基坑施工方式。明挖地下综合管廊基坑中,主要有分级放坡开挖、钢板桩支护、土钉墙支护、SMW工法桩支护、灌注桩排桩支护和地连墙支护等形式。

地下综合管廊基坑有显著的特点:①一般为深基坑(基坑深度大于5m),属于危险性超过一定规模的工程;②基坑窄而狭长,施工空间受限;③基坑施工过程与主体结构施工有较多的工序穿插。因此本文依托于佛山市顺德区某地下综合管廊,从工程实际出发并结合科学计算分析,对地下综合管廊深基坑设计和施工工序进行分析和优化

1 工程概况与工程地质条件

1.1 工程概况

佛山顺德某K0+445~K0+570段地下综合管廊全长125m,划分为5个节段;单仓结构,外轮廓尺寸轮廓为4.1m×4m,内轮廓尺寸为3.4m×3.3m;主要附属结构为排风口。

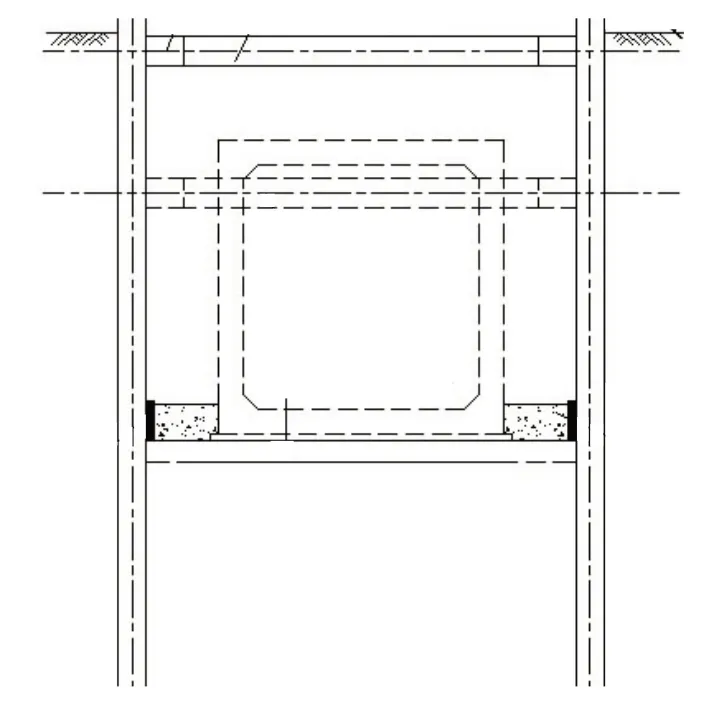

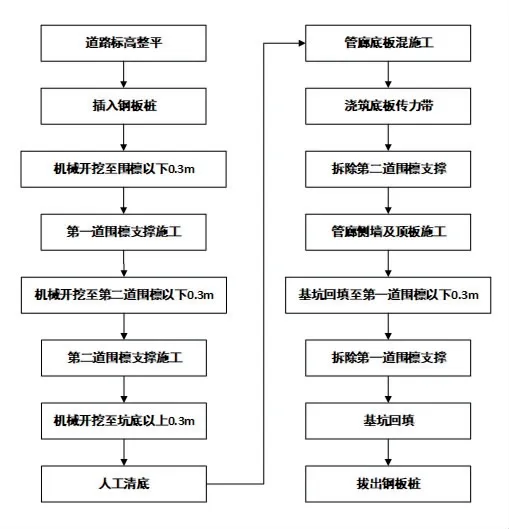

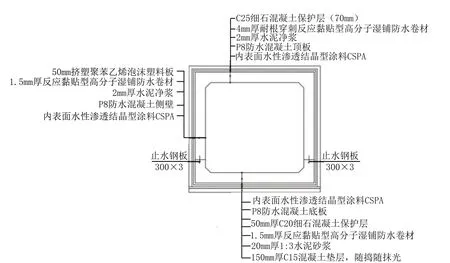

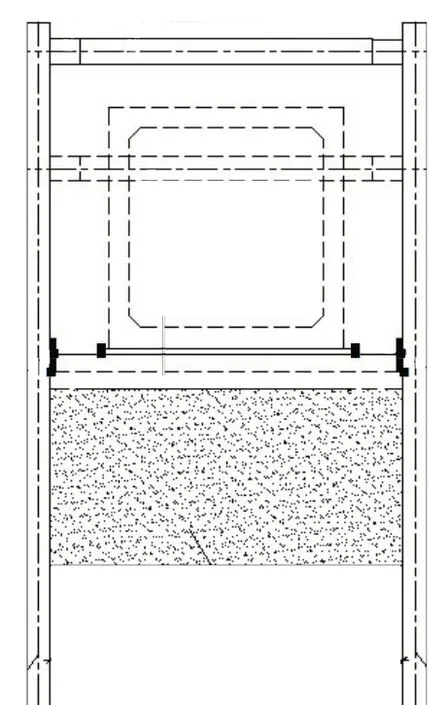

按照设计方案,基坑深度在5.82m~5.6m之间,排水坑位置局部加深1.5m,基坑宽度6m。全段采用钢板桩+钢支撑支护体系,钢板桩为IV型拉森钢板桩,长度15m。钢管支撑采用φ500mm×12mm,钢管支撑水平中心间距为4m,钢材采用Q-235钢。根据基坑深度和管廊结构设置2道钢支撑,第一道钢支撑在管廊坑顶标高下0.25m处,第二道钢支撑在第一道钢支撑下2m处。H500mm×300mm×11mm×18mm双拼工字钢腰梁。基坑具体布置形式见图1。基坑施工顺序如图2所示。

图1 综合管廊基坑横断面图

图2 设计方案中综合管廊管廊施工流程图

1.2 工程地质条件

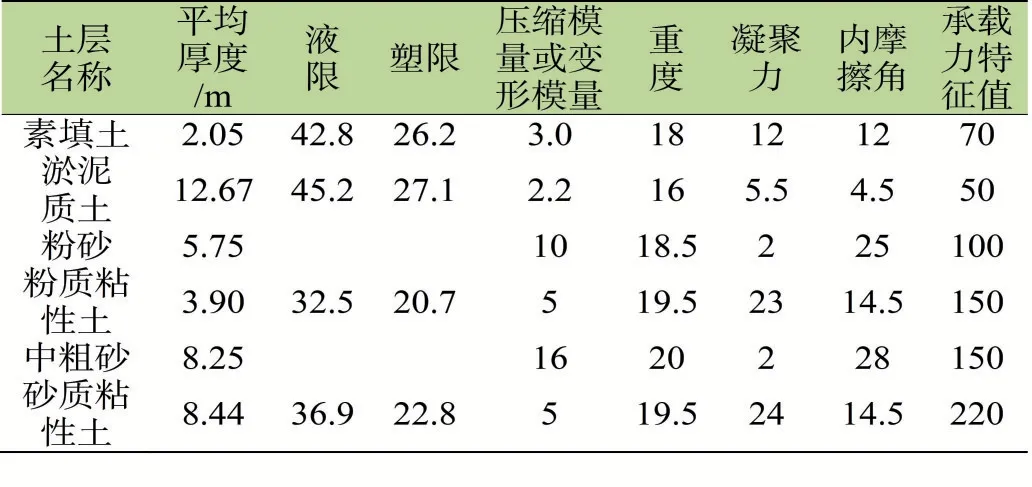

工程场地位于珠江三角洲冲积平原腹地,沿线地形较为平整,高程标高变化在1.13m~4.80m,整平后场地标高为1.3m。根据本工程地质勘探报告显示,本场地地基土由人工填土层(Q4m1)、第四系冲积层(Q4a1)、第四系残积层(Q4e1)组成,基底岩石为早奥陶世混合花岗岩类(O1ηγ)风化基岩,风化基岩埋蔵深浅不一。工程地质纵断面共分主层7层(1~7),依次是:①填土层;②淤泥质土层;③粉砂层;④中粗砂层;⑤粉质黏性土层,透镜体亚层分1层,为③1层粉质黏土层。各土层参数如表1所示。

表1 各土层参数

根据本工程地质勘察资料,本场地地下水主要分为上下两层,上层为第四系冲积层富存的松散孔隙水,下层为基岩裂隙水4。松散孔隙水含水层为第③层粉砂及第④层中粗砂,属于中等~强透水性,场地分布范围广泛,且累计厚度较大,故水量丰富,初见水位埋深在0.5m~3.0m。

2 综合管廊深基坑设计分析和优化

2.1 综合管廊深基坑支护方案分析

从综合管廊基坑支护方案中可以发现以下几点问题:

(1)管廊坑底标高坐落于淤泥质土层,坑底隆起的可能性较大,需要有加固措施。

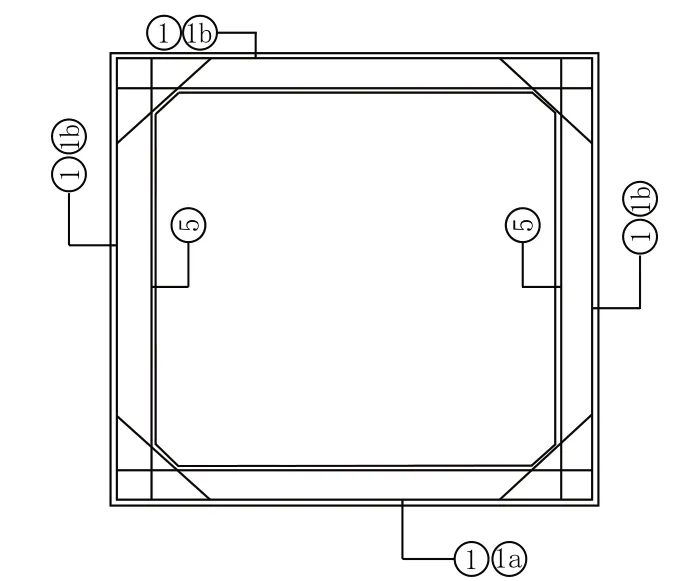

(2)管廊基坑第二道支撑中心线标高低于管廊顶板底标高。按照设计方案的施工流程图(图2)要求,底板传力带浇筑完成且传力带达到100%强度后才能进行第二道钢支撑的拆除。底板钢筋的绑扎过程中,需要有侧墙钢筋预留。在钢筋放样过程中发现,钢筋编号1、1a、1b和5都与第二道钢支撑位置冲突(如图1、图3所示)。如果按照设计方案中的施工流程,会将1、1a、1b和5号钢筋分段,导致钢筋连接处增加,加大施工难度,也增加了钢筋浪费的可能。

图3 综合管廊钢筋图

(3)第一道支撑间距过小造成围檩安装和拆除过程中施工困难。管廊钢支撑水平中心间距为4m,物理间距为3.5m。管廊围檩H型钢长度为12m一段。基坑宽度为6m,安装完第一道围檩后基坑宽度缩小至5.4m。在围檩安装过程中需要倾斜、转动才能完成安装,因为倾斜角度过大,会有吊线与围檩夹角过大和围檩碰撞到第一道支撑和围檩的安全隐患。

(4)综合管廊方向通长钢筋吊装困难。沿综合管廊方向通长钢筋长度为12m。但是在钢筋吊装过程中会碰撞到支撑或者围檩,导致钢筋弯折。而从基坑两端端头处搬运又会增加倒运费用。

(5)第二道钢围檩无法拆除。按照设计方案的施工流程图(图2)要求,底板传力带浇筑完成且传力带达到100%强度后才能进行第二道钢围檩的拆除。因为管廊宽度较小,且第一道钢支撑间距较小,在第二道钢围檩拆卸过程中需要倾斜、转动,有碰撞到已经完成绑扎的侧墙钢筋或者已经完成浇筑的地板混凝土的可能,对半成品的保护不利。

(6)管廊有外防水构造,见图4,其中防水卷材为1.5mm厚粘贴型高分子湿铺防水卷材。管廊主体结构底板施工前已经完成底板湿铺防水卷材敷设,并在两侧预留50cm宽卷材。待底板混凝土浇筑后完成后再在混凝土结构面抹上砂浆,然后将两侧预留卷材铺贴在砂浆面上。传力带施工和传力带起作用的过程会导致卷材受挤压破坏且外防水做法不连贯,有渗漏风险。

图4 综合管廊外防水构造图

2.2 综合管廊深基坑支护方案优化

综合上面的分析,综合管廊深基坑支护方案主要问题是基坑坑底无加固处理、第一道钢支撑间距过小和施工顺序不合理。本文从工程实际出发并结合科学计算分析,对地下综合管廊深基坑设计优化提出以下几点建议:

(1)增加坑底水泥搅拌桩加固,水泥搅拌桩加固长度为3m,桩径为700mm,桩间距为500mm,见图5、图6。主要目的是:增加基坑底部的抗隆起变形能力,控制支护结构变形;增加坑底止水效果,防止突涌现象发生;提高该段管廊下方地基处理CFG桩基础承载力,减小不均匀沉降。

图5 优化后综合管廊基坑支护方案

图6 综合管廊基坑坑底加固大样图

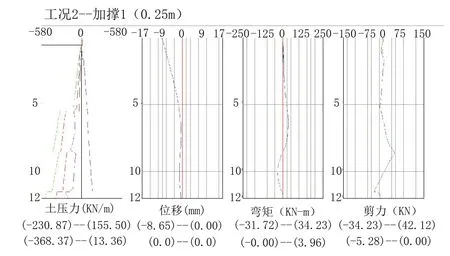

(2)第一道钢支撑水平中心间距由原来4m增加至6m。使用理正岩土深基坑计算软件计算加第一道支撑的工况。然后将剪力数据代入到理正结构工具箱中,按轴心受压构件截面分类b类进行计算,绕x轴最小稳定系数为1.51,绕y轴最小稳定系数为1.47,见图7。第一道支撑间距调整至6m,构件稳定满足要求,强度满足要求。

图7 加第一道撑工况计算结果

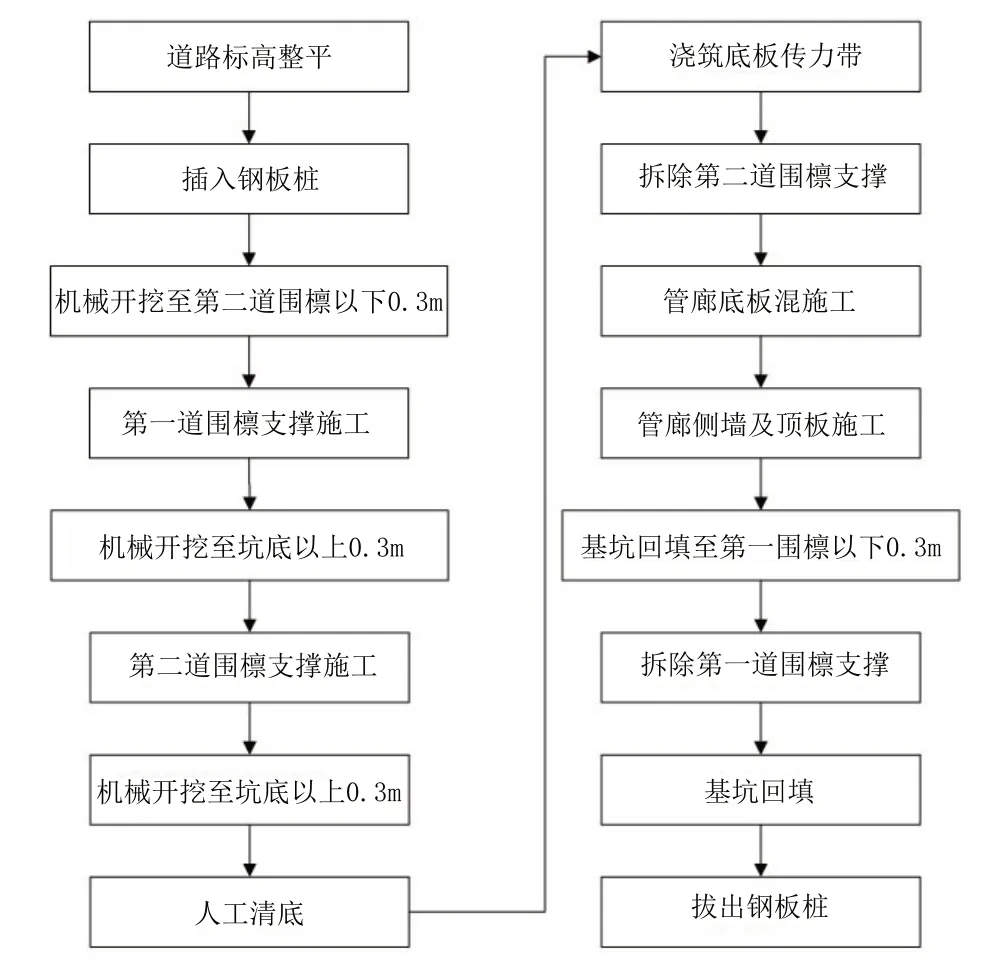

(3)增加底板垫层厚度,将底板垫层作为传力带使用,调整基坑施工流程。优化的基坑施工流程见图8所示。

图8 优化后综合管廊管廊施工流程图

3 优化成果检验

(1)K0+445~K0+570段地下综合管廊下方均进行了水泥搅拌桩坑底加固处理。该段落实测平均沉降值为2.3mm,最大沉降值为3.7mm,相较于其他没有进行坑底加固的管廊段落,平均沉降值减小0.9mm,最大沉降值减小1.3mm。

(2)第一道钢支撑水平中心间距由原来4m增加至6m。第二道钢围檩吊装安装施工时间平均每根缩短17min。减少了钢筋的二次搬运,预计减少费用为17200元。

(3)调整施工流程使1、1a、1b和5号钢筋可以一次绑扎到位,避免了钢筋浪费,减少了钢筋连接点。还可以保证防水施工的连贯性。

4 结语

本文依托佛山顺德某地地下综合管廊工程,对该基坑设计方案进行了分析和优化,结果表明优化后的基坑方案在满足基坑稳定性的要求前提下,可以减少施工交叉和碰撞问题,在工程实际应用中减少了施工难度、增加了施工连贯性。地下综合管廊明开挖基坑设计在市政工程设计领域还是处于起步状态,在使用现有基坑设计规范和标准的前提下,结合工程实际和科学计算,能增加现场施工的便利性和可操作性。本文旨在为地下综合管廊明开挖钢板桩支护体系基坑设计及优化提供参考。