典型尾吊吊挂典型结构及隔振器原理分析

2017-08-29李晓楠

李晓楠

【摘 要】尾吊发动机的布局,由于气动外形差异较大且与机体结构连接形式的不同,让尾吊吊挂的结构形式和翼吊吊挂有很大不同。虽然尾吊发动机的布局避免了发动机装在机翼上时旅客舱的大部分处在声源的近场直接作用下,而可将最高声压级区转移到旅客舱范围之外。但由于尾吊发动机距离机身较近,在尾吊发动机的客舱内仍能测到由于发动机振动引起的很高噪声级。对于尾吊发动机选择或设计合理的隔振器是非常必要的。这里介绍典型尾吊吊挂典型结构及传力分析,并分析典型隔振器的隔振原理。

【关键词】尾吊吊挂;传力;隔振

0 引言

尾吊发动机的布局,由于气动外形差异较大且与机体结构连接形式的不同,让尾吊吊挂的结构形式和翼吊吊挂有很大不同。虽然尾吊发动机的布局避免了发动机装在机翼上时旅客舱的大部分处在声源的近场直接作用下,而可将最高声压级区转移到旅客舱范围之外。但由于尾吊发动机距离机身较近,在尾吊发动机的客舱内仍能测到由于发动机振动引起的很高噪声级。对于尾吊发动机选择或设计合理的隔振器是非常必要的。这里介绍典型尾吊吊挂典型结构及传力分析,并分析典型隔振器的隔振原理。

1)典型尾吊发动机吊挂传力结构

发动机吊挂主承力盒段以MD-82为例,主要是由前、后梁和前后梁之间的一个中间墙以及上、下蒙皮组成的一个盒形梁式结构。它通过前、后梁以及上、下壁板上的角材固接在机身上。发动机连接在前梁和后梁的接头上(图1)。

吊挂前梁是一钢质叉形接头,内侧插入机身,连接在站位1307的加强框腹板上,若安装隔振器,则在前梁外侧端部连接一个叉臂架,以连接发动机的前安装点。若不安装隔振器,则由吊挂前梁外侧的耳片接头与发动机前安装架耳片之间用两个螺栓相连接。后梁可由上下两根钛合金缘条和钛合金的腹板组成,梁缘条的内侧插入机身,连接在站位1380加强框的腹板上。与前安装点相类似,外侧作为发动机一个后安装点也有软、硬两种连接形式。钛合金的中间墙也是发动机吊挂的主要受力骨架之一,它通过柔韧的隔板与机身相连。另外,吊挂前、后梁之间的上、下壁板连接于吊挂的主要结构的骨架上,并通过安装在机身侧壁上的钛合金角材与机身相连。这就形成了吊挂的主要受力结构系统。

2)吊挂结构传力分析及安装减振器位置分析

发动机通过前梁上的两个连接点和后梁上的一个连接点连接到吊挂上。若不布置推力杆,发动机的垂直和水平载荷主要通过前梁、后梁及与两个梁对应的机身站位加强框向机身传递。吊挂的根肋通过上下壁板和机身侧边的角材也可传递发动机的推力载荷。若布置推力杆,则发动机推力载荷主要由推力杆传递给吊挂盒形梁,最终传入机身。布置在前梁上的叉臂式支架为发动机前安装支架,在其两个锥孔内装有减振器,发动机后安装面固定支架带有振动隔离器,即采用软式安装型式。这种安装设计型式具有减震特性,可将发动机的振动减至最小,以防止传入机身。

图1 MD-82吊挂结构

1 发动机减振问题

1.1 发动机安装隔振器所考虑的因素

a)共振现象

共振现象通常发生在发动机安装架受到的扰动力的振动频率与安装固定发动机结构的固有频率相重合的条件下。

对于目前典型的民用涡轮风扇发动机,其内部是高速旋转的压气机和风扇,运行时因扰动力而引起的、通过发动机安装架传给吊挂或飞机其他结构的主要振动分量之频率很高,远远高于吊挂或其他安装发动机的飞机结构的固有频率。所以,涡轮风扇发动机安装系统上通常不存在共振问题。另外,此类发动机的部件与整机在出厂前都曾经经过严格的静平衡、动平衡检查,发动机运行时的振动幅值很小,一般只是活塞式发动机的几十分之一。所以现代涡扇旅客机的发动机安装系统上装有隔振器,并不出自避免发生共振的目的。

b)振动疲劳

“疲劳”是用来描述结构件在重复载荷循环作用下其材料内部局部变化过程的术语。航空发动机因振动而作用于飞机结构的疲劳载荷,也是一种重复循环作用,最终使结构开裂,直至使之完全断裂的载荷。因此,因航空发动机振动引起的使飞机结构造成的疲劳破坏,称之为振动疲劳破坏。振动疲劳破坏与声载荷作用下的结构疲劳破坏一样,也是一种持久性效应。对于航空发动机引起的飞机结构产生振动疲劳的破坏,已引起国际航空界的广泛关注。目前在波音系列和空客系列飞机发动机安装架上安装隔振装置多半出自为了减小传入飞机结构的振动载荷,减小发动机振动的幅度,延长与安装架相连接的飞机的结构的振动疲劳寿命这一重要原因。

c)舒适性

从生理学观点来看,为保证旅客机内部乘客的舒适性,发动机安装架的容许振动幅度A(按厘米计)和振动频率f(按每分钟振动次数计)大体应保持下列关系:

Af0.5<<4-5

当在发动机安装架上安装隔振装置后,可使A值大大减小,以满足上述要求,使乘客获得振动舒适性,还能降低由发动机振动引起的、通过安装架向机体结构传播而最终传入舱内的结构噪声。安装隔振装置这一措施,对于尾吊发动机这类布局距机身近、振动/噪声传播通路较短的民航旅客机,尤为重要。

1.2 隔振器的隔振机理

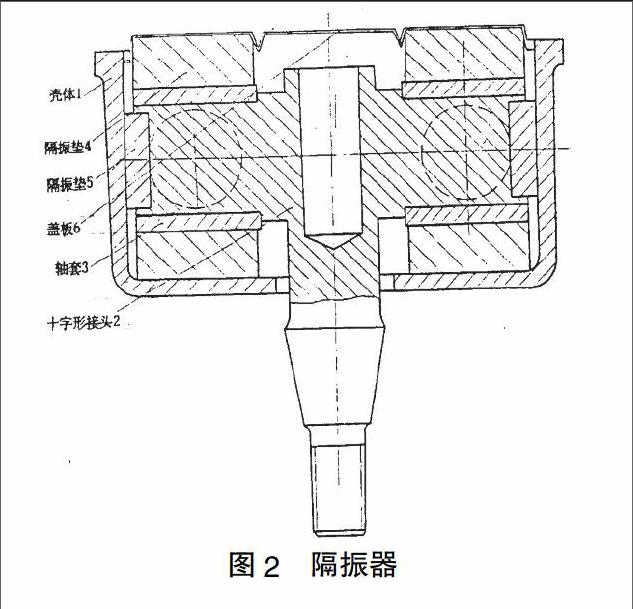

图2为某型飞机的隔振器结构,其结构组成由壳体1、带有锥体螺栓的十字形接头2、两个轴套3、上下放置的四个隔振垫4以及侧向的六个隔振垫5以及盖板6组成。

十字形接头上部两侧的圆柱端靠左右两个轴套支撑,轴套外形大体为方形,在其上下左右前后各侧都安置着用0.2毫米直径的钢丝压制成的隔振垫。由于这些隔振垫无论在高度方向还是在左右前后方向都有一定的预压缩量,所以它们具有传递载荷的能力。但因毕竟是使用具有弹性的细钢丝压制而成,在受到由十字接头锥体螺栓传入振动的条件下,隔振垫会因之产生微小的变形。隔振器正是靠其内部的隔振垫所产生的微小变形而具有吸收振动的能力,从而隔离了发动机与吊挂之间振动能量的传递,而产生隔振效果。

从以上对隔振器内部的结构分析可知,其内部的十字接头上部左右两端的圆柱段插入两轴套内,并由轴套支承。当发动机发生轴向热膨胀时,機匣长度发生变化,涡轮机匣安装边后移,此隔振器的十字接头上部的圆柱段可在轴套内做逆时针方向转动,使其下部的锥体螺栓向后偏摆,从而作为一种满足发动机机匣热膨胀的措施。

综上所述,此类型的隔振器兼有传载、隔振、补偿发动机热膨胀这三种功能。

1.3 民机发动机尾吊布局隔振安装应用现状

表1 典型尾吊发动机隔振安装

2 结论

尾吊发动机及吊挂结构可以根据选用的发动机类型,根据气动布局、外形限制、连接位置和传力特点,合理选用或设计隔振器,并根据结构特点合理安装隔振器达到减振目的。

[责任编辑:田吉捷]