BIM技术在装配式预制墙体施工策划阶段的应用研究

2022-04-09兰梦茹陈育琼

兰梦茹 陈育琼

(1.北京住总集团工程总承包二部,北京 100022)

(2.北京市勘察设计研究院有限公司,北京 100038)

1 工程概况

项目工程简介:本工程为多层住宅小区,地下车库2层,局部有夹层,住宅楼6、7、9层,配套商业、配电室等配套用房1~2层。

本工程地下部分为现浇混凝土剪力墙结构,地上首层及以上为装配式剪力墙结构。预制部件为:标准层预制内墙、预制夹心外墙、预制楼板、预制楼梯、预制阳台、预制空调板、预制外墙挂板。预制剪力墙分布如表1所示。

表1 预制剪力墙分布

施工重难点:

(1)工程体量大,临时设施用地紧张。本项目为多层建筑小区,工期比较紧张,大部分楼需要陆续同时开工,平行施工,施工场地非常紧张。

(2)住宅楼装配式产业化施工难度大。本工程住宅楼标准层预制内墙、预制夹心外墙、预制楼板、预制楼梯、预制阳台、预制空调板、预制外墙挂板混凝土构件采用工业化装配式结构,由于构件数量多、质量大,构件的深化、加工、运输及吊装等环节不确定因素较多,总体协调及部署难度较大。

2 预制墙体构件深化

2.1 模型拆分

本项目在施工阶段策划前期,通过运用BIM技术,采用三维建模软件建立土建模型,并对预制构件进行模型拆分。在进行现场施工部署时,通过塔吊布置方案,对现场预制构件墙体的重量进行分析。

2.2 工程量统计

根据所拆分的预制构件模型,对预制剪力墙构件的混凝土工程量及单体预制率进行精确计算,并根据BIM三维模型对预制构件节点的搭接进行讨论,最终确定出搭接方案。

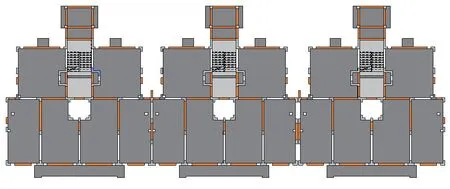

将建立好的三维模型,导入到BIM 5D软件中,根据划分好的流水段,精确地提取出各个流水段的混凝土工程量,为工程人员下料统计,以及后期工程的决算提供准确的依据,同时也减少了每个流水段材料二次搬运或浪费。流水段梁下剪力墙混凝土工程量模型如图1所示。

图1 流水段梁下剪力墙混凝土工程量模型

2.3 钢筋深化

(1)在预制构件深化时,对建筑节点构造部分的钢筋进行深化,包括钢筋形状、长度、型号等详细信息,及各构件的预埋件、吊点等模块位置参数信息。

(2)在三维软件中,通过直观地查看三维模型,对施工转换层的预制构件进行深化,在模型中精准地定位出转换层插筋位置,并将确定后插筋位置的三维模型转换成二维图纸,有助于指导现场工人的施工。

(3)采用三维云翻样软件,建立预制构件钢筋的三维模型,对预制构件的钢筋、保护层、搭接长度等问题进行检测,并导出钢筋翻样问题汇总单。针对发现的钢筋问题,对Revit原始模型中的钢筋几何参数进行调整,直至满足规范要求,达到机械可直接加工并生产的效果。

2.4 构件出图

对预制剪力墙模型进行深化后,尝试利用三维软件进行BIM深化设计出图,打通BIM预制构件深化设计流程,并指导现场人员施工。

3 预制墙体构件码放

3.1 构件储备

根据现场施工实际进度与施工产业化住宅经验,预制构件厂目前无法做到预制构件“随要随到”的供货效率,故在施工现场务必预留充足的构件堆放场地,保证有当前施工层级下一层预制构件的储备。

预制构件的堆场主要考虑,施工流水段的划分、塔吊覆盖范围、构件存放架体形式等方面因素[2]。下面以1#标准层为例,制定出墙体构件的堆放策划方案。

通过BIM建模,可计算出1#楼标准层预制构件墙体的面积为115.28m2,则可计算出两层预制墙体构件所需占地面积为230.56m2。

3.2 码放措施

预制构件现场存放时,应按吊装顺序和型号分区配套堆放[3]。堆垛尽量布置在塔机工作35m范围内,堆垛之间宜设宽度为1.2m的通道。

预制墙体的码放措施选用构件生产厂家提供的槽钢桁架,根据每个流水段预制构件安装顺序的先后顺序,决定预制墙体的码放位置,以提高吊装、安装的效率。码放架尺寸务必考虑预制构件预留的钢筋长度。

预制墙板采用垂直放置的方法,用槽钢制作出满足刚度要求的支架,墙板搁支点应设在墙板底部两端处,现场堆放场地须平整、坚实。搁置点采用柔性材料,堆放好以后要采取临时固定,场地做好临时围挡措施。因人为碰撞或塔吊机械碰撞倾倒,堆场内预制构件会形成多米诺骨牌式倒塌,故本堆场按吊装顺序交错有序堆放,预制墙体之间留出一定间隔[4]。

4 预制墙体构件起吊

4.1 起吊工具

预制构件吊装机械主要采用塔吊,型号要根据每个构件进行验算,塔吊臂长及位置满足卸车、构件安装的需要,吊点须采用预制构件预埋专用吊钉的形式。

考虑到预制板吊装受力问题,采用钢扁担作为起吊工具,这样能保证吊点的垂直。钢扁担采用吊点可调的形式,使其通用性更强[5]。

钢扁担主梁采用工字钢,钢丝绳采用直径为17.5mm(6×37钢丝,绳芯1)的钢丝。

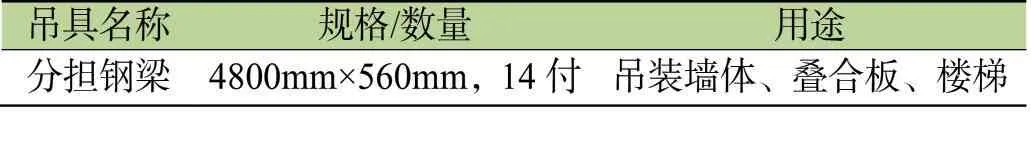

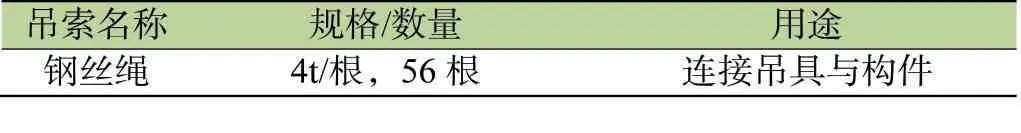

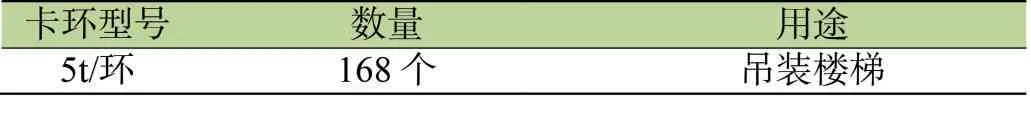

具体材料需求量见表2~表7所示。

表2 吊装扁担

表3 钢丝绳

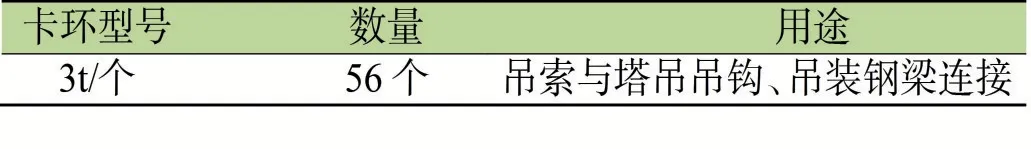

表4 卡环

表5 吊钩

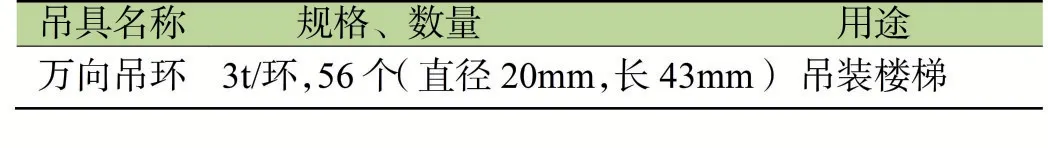

表6 万向吊环

表7 Pcf吊装带

4.2 塔吊选型及数量

4.2.1 塔吊型号

该塔吊型号为XGT7022-12S型塔式起重机,为平头平臂变幅自顶升塔式起重机,自由高度下有效吊高60.2m(1+17,吊钩高度),最大臂长70m时臂端额定载荷2.2t(2绳),工作臂长45m时,臂端额定吊载5.8t(2绳),完全满足施工需要。

4.2.2 塔吊数量

依据本项目单个栋号的单个流水段预制墙体数量、预制板构件数量,塔吊按70吊次/天计算,可满足半天(35吊次)完成单个流水段的吊装工作。

4.3 构件起吊

吊装时应确保各种吊具已可靠连接,保证构件能水平起吊,避免磕碰构件边角和受力不均衡[6]。

构件起吊前应进行试吊,试吊正常后,开始进行吊装。构件起吊平稳后再匀速转动吊臂,由吊装人员用钩子接住缆风绳后,将构件调整到安装位置的上方,待构件稳定后,缓缓降到安装的位置[7]。

5 预制墙体构件安装

5.1 墙体预留竖向钢筋定位、调直措施

墙体预留竖向钢筋定位、调直措施的选择,直接影响预制构件安装的速度与质量。首选使用定位钢板,每块预制墙体配套使用一块定位钢板,与预制墙体编号一致。定位钢板预留圆孔,为减轻定位钢板重量与振捣棒的插入。

5.2 预制墙体标高、水平位置、垂直度调整措施

标高调整使用预埋螺栓的方式,方便施工,精度更高。墙体安装前使用水准仪进行抄平,保证墙体构件的标高准确。

水平位置、垂直度调整使用斜撑,事先策划好斜撑两端预埋件的位置。要考虑到相邻纵横墙的预埋位置的错开,避免现场实际产生重叠。将预埋件位置图纸发送至预制构件厂,进行沟通协调,在叠合板、预制墙体混凝土浇筑前预埋准确。

5.3 钢筋灌浆套筒分仓

根据灌浆设备型号进行选择。本工程灌浆设备只满足灌浆2m左右,为保证套筒灌浆密实、饱满,当墙体长度>2m时,要进行座浆料分仓图纸的深化设计。

5.4 现浇节点钢筋绑扎

钢筋接头位置不错开,100%处于同一断面位置,使用人工掰弯竖向主筋后,将箍筋套入,可使箍筋正常绑扎或箍筋使用单支开口箍筋,搭接焊接,可使箍筋迅速完成绑扎施工。本工程拟采用单只开口箍筋绑扎方法,现阶段正在征求设计单位的同意。

5.5 BIM可视化方案

可视化技术交底避免了复杂节点处施工工艺繁杂易出现施工质量不达标的发生,确保施工的质量。利用BIM技术可视化的特点,通过对剪力墙的吊装工艺进行三维技术交底,规范了施工人员的作业标准,保证了施工质量,确保施工计划的有序执行,有效的指导现场施工。

利用BIM施工模拟,将实体模型与实际工程进度进行关联,通过模拟建造过程从中发现施工进度安排不合理的地方,进行优化,施工组织在保证质量与安全的前提下,缩短项目工期,优化施工工人进场人数,为物资进场时间的合理安排提供依据[8]。

6 结语

本项目通过施工前期的策划,体现了施工策划在整个施工过程中所具有的重大意义。利用BIM技术的可视化、可出图等特性有效地保障了策划方案的可靠性和落地性,通过BIM技术直观的进行构件拆分、图纸优化、钢筋优化、构件堆放部署以及三维可视化交底,为装配式剪力墙的顺利施工打下坚实基础,并大幅提高装配式建筑的剪力墙施工质量。