带内花键零件的畸变控制方法

2022-04-09车永平

崔 鼎,车永平

(西安法士特汽车传动有限公司,陕西 西安 710119)

在渗碳热处理过程中,整个零件畸变带宽的大小是重点关注对象之一。比如,某一零件经热处理后收缩最大可到0.15 mm,但如果其带宽只有0.04 mm,则其只需要根据热处理后零件的相关尺寸来优化热处理前工艺尺寸,零件的畸变也是相对容易控制的;若该零件的畸变一致性超过0.1 mm,对于公差只有0.1 mm的零件来说,热处理控制的难度将是巨大的。

因此,基于齿轮中内花键的畸变规律,类比于材料中淬透性带的概念,提出了淬火畸变公差带的概念,即可理解为不同热处理条件下(淬火介质、搅拌速度、备料方式和淬火温度等),同一零件内花键最大畸变量与最小畸变量的差值。可以认为,所有降低淬火畸变公差带的方式对热处理畸变的改善均是有益的。

1 内花键畸变因素分析

对于某一特定产品,影响热处理畸变关键的因素主要是零件结构类型、热处理前的工艺尺寸、材料类型、热处理工艺、锻造正火工艺等[1]。

1.1 零件结构类型

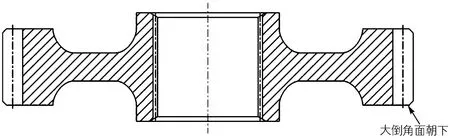

零件的结构类型对淬火畸变公差带影响较大。类似于图1的片齿类零件,由于沿内花键齿宽方向的有效厚度差异大,即两端小,中部大,在热处理过程中的畸变主要表现为两端收缩大、中部收缩小的不一致状况。

图1 典型带内花键零件

对于该类结构,一般需要通过降低冷却速度、增加热补偿或改善锻造组织均匀性等方式适当降低淬火畸变公差带,同时要对热处理前的工艺尺寸设计提出较高的要求[2]。根据热处理的畸变规律,让热处理前的零件加工在尺寸上进行补偿,比如使花键中间尺寸加工小些。若是通过上述的方式依旧无法有效降低淬火畸变公差带宽,则需要通过压淬或固定芯轴的方式对其进行限形淬火。因此,在零件前期的结构设计时,应尽可能采用对称性、规整性更高的设计方案,更有助于后续的工艺开发及批量生产。

1.2 热处理前工艺尺寸

热处理前工艺尺寸的影响主要体现在以下3个方面:①决定了零件的最大允许畸变量;② 内花键的锥度对热处理畸变有一定影响;③工艺阶段的加工残余应力。

通常,内花键的公差要求多为0.1 mm,假设某一零件图纸要求内花键的跨球距公差为47.00~47.10 mm,若热处理前工艺尺寸为(47.10±0.02)mm,则可以认为该工艺在热处理阶段的畸变趋势为收缩,且热处理阶段的允许最大收缩量为0.08~0.12 mm,且当热处理前工艺分别处于上差、下差时,热处理阶段的最大允许收缩量为0.12、0.08 mm。

假设该零件的“淬火畸变公差带”为0.08 mm,最小收缩畸变量为0.04 mm时,则当热处理前尺寸为中差47.10 mm时,该零件的预期废品率将达到25%,即可认为该零件的热处理前工艺尺寸是不合适的,最优的热处理前工艺尺寸应该为(47.14±0.02)mm。

内花键的加工方式主要有插花键和拉花键两种,而后者由于工艺效率高,应用更为广泛。由于拉花键的工艺特点:其出刀口与进刀口总存在一定的锥度,且内花键的齿宽越大,锥度通常也越大。因此,该工艺本身就带有一定的畸变,进而影响产品的整体合格率。热处理前加工的残余应力会在热处理畸变过程中获得释放,并对热处理阶段的畸变产生一定影响,但该影响相对较小,非重要因素。

1.3 材料类型

材料淬透性对零件的畸变也有重要影响。通常来说,淬透性越高的材料,淬火畸变公差带也越大。表1为20CrMnTiH钢和8620RH钢的淬透性对比。可以看出,前者的淬透性高于后者,这也就一定程度上解释了同一种结构零件,20CrMnTi钢零件比8620RH钢零件更容易畸变的根本原因。

表1 钢的淬透性公差带(端淬值, HRC)

对于同一种材料,材料淬透性带宽也对淬火畸变公差带有影响。基于热处理畸变的考虑,材料淬透性带宽越小越好。然而,淬透性带宽主要是由材料的化学成分波动导致的。目前,在工业生产中,一般要求淬透性公差带控制在6 HRC;对于某些特殊要求的零件,淬透性公差带甚至要求控制在4 HRC,但材料的工业成本也大大提高。

1.4 热处理工艺

1.4.1 冷却速度

热处理工艺制定的时候,首先要考虑的是冷却速度。影响冷却速度的因素主要有结构类型、材料类型、淬火介质、搅拌速度、备料方式等,需要针对产品具体的工艺要求进行合理的匹配。此外,零件的加热速度、淬火温度等也是热处理工艺制定需要考虑的重要因素,一般缓速加热可提高零件升温的一致性;淬火温度降低也可在一定程度上降低产品的热应力,进而有助于畸变的一致性[3]。

1.4.2 热处理方式

热处理方式主要分为直接渗碳淬火、带心轴工装渗碳后直接淬火、渗碳缓冷+带心轴加热淬火、渗碳缓冷+压淬。对于某一种零件来说,通常需要对4种方案的产品合格率及成本进行综合分析,针对不同零件筛选出最优的工艺方案。

1.5 锻造正火工艺

锻造正火工艺主要包含了锻造及预备热处理过程,目的是为了获得均匀一致的毛坯组织,为后续的机加工及热处理做准备。基于模锻的材料利用率及效率均较高,等温正火后的锻件具有硬度均匀,晶粒细小,带状组织轻微的特点,目前大多采用模锻+等温正火的工艺。

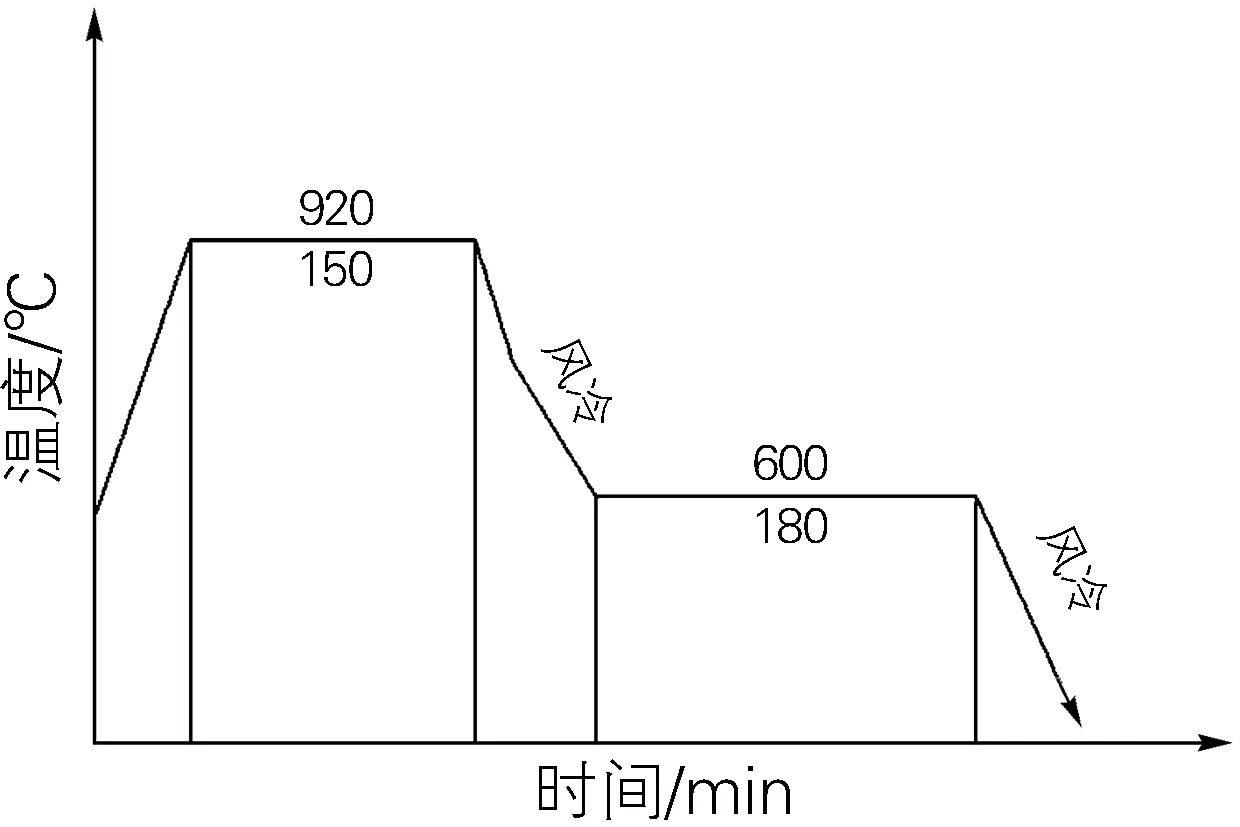

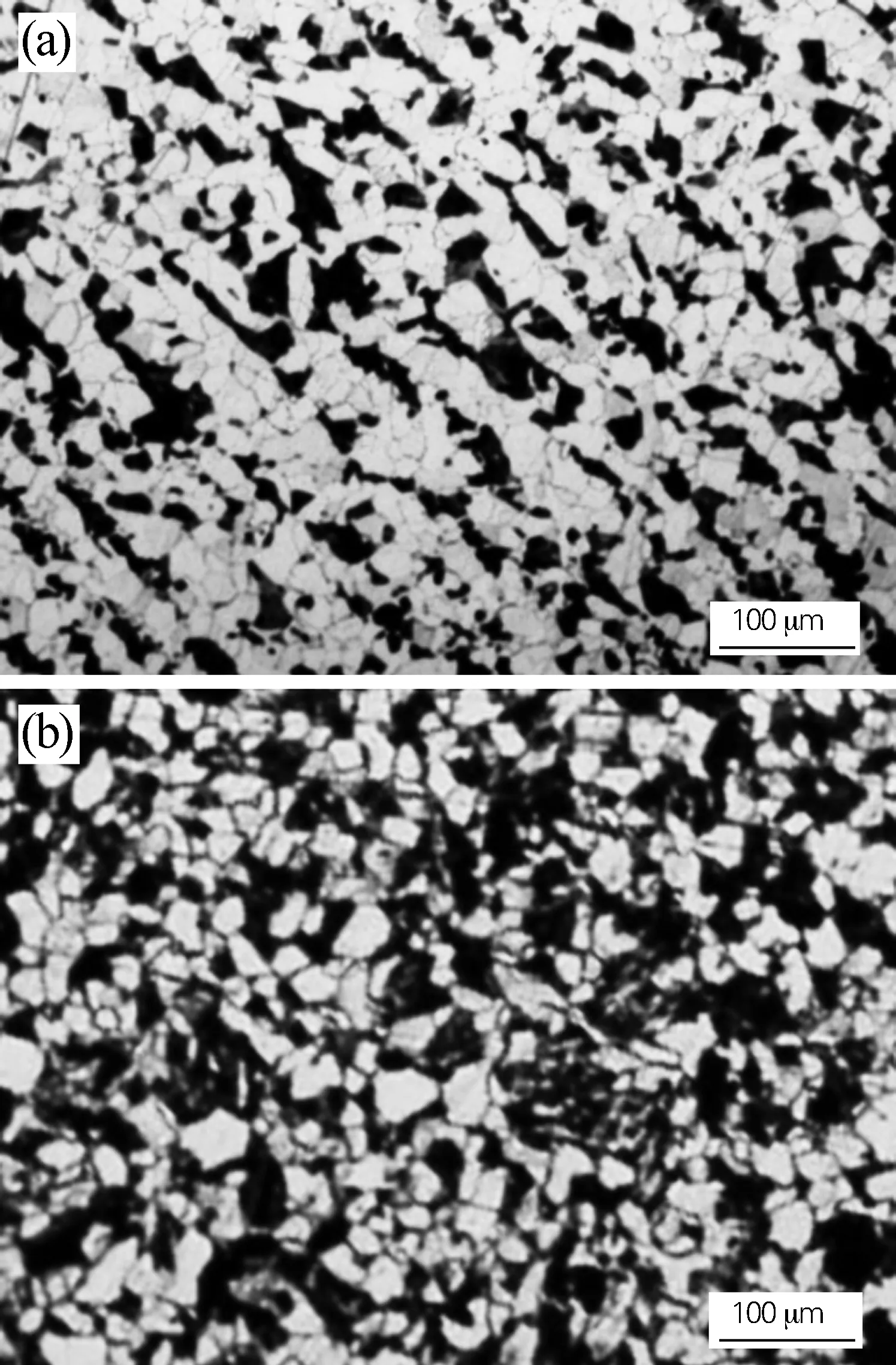

图2为某Cr-Mo系列齿轮锻件的等温正火工艺,其中加热温度、保温时间、冷却速度(装载量、冷却速度、冷却均匀性)、等温温度、等温时间均对零件的锻造正火组织有重要影响。图3为不同加热温度下某齿轮锻件的正火组织,当温度为940~950 ℃时,出现了混晶组织,可见加热温度对组织的一致性有重要影响。

图2 某Cr-Mo系列材料的等温正火工艺

图3 不同加热温度下某齿轮锻件的正火组织

图4为不同冷却速度下某齿轮锻件的正火组织。可以看出,冷却速度慢时出现了带状组织,冷却速度较快时,则出现了断离珠光体。因此,合适的冷却速度对组织的均匀性也有重要影响。

图4 不同冷却速度下某齿轮锻件的正火组织

需要说明的是,锻造毛坯不同部位的组织差异较大,这是由模锻特点决定的,其无法像自由锻一样通过多次锻打提高组织的均匀性。但是,锻造时要尽可能保证纤维流线呈对称分布,并控制锻造正火工艺的稳定性,保证在同一维度下对后续产品的畸变规律进行分析[4]

2 不同结构类型的内花键畸变规律

齿轮结构类型不同,其内花键的畸变规律也是不同的。目前,对于带外齿的内花键零件(含外圈为光轴的结构),基于大量的畸变数据,主要采取了零件的有效厚度作为评价标准,其简单的计算方法:零件有效厚度=(外齿节圆直径-内花键节圆直径)/2。

2.1 热处理后内花键尺寸收缩

经渗碳淬火后,大部分零件内花键呈缩小趋势(相较热处理前的工艺尺寸),且壁厚越薄、淬火烈度越高,收缩的程度越大。对于沿内花键齿向方向有效厚度不均匀的零件来说,如图1所示为我公司的某零件,主要特征是零件中部有效厚度大,可达65.3 mm,两端仅为8.8 mm(外圈为光轴)。图5为该零件渗碳淬火后油冷的12组尺寸收缩数据的统计图。可以看出,端口及中部均呈收缩趋势,且两端的收缩量明显大于中部,体现了收缩的不均匀性。

2.2 热处理后内花键尺寸涨大

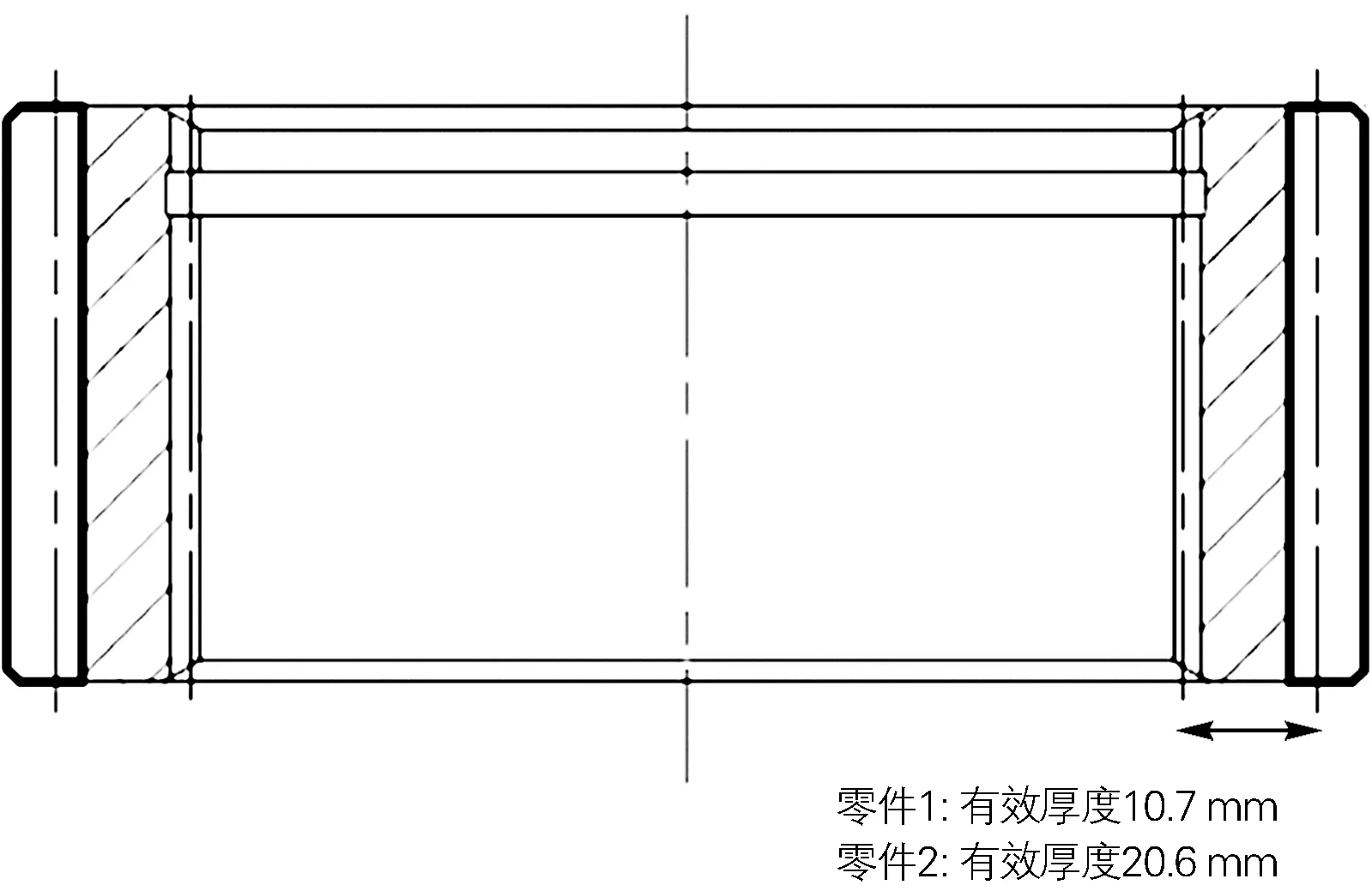

该类零件的主要特征如图6所示,其有效厚度较小,外齿的畸变对内花键影响较大,造成了内花键跨球距呈涨大趋势。当零件有效厚度为10.7 mm,经渗碳淬火后内花键尺寸平均涨大0.03 mm;当零件的有效厚度为20.6 mm时,也表现出相同的规律。

图6 内花键尺寸涨大的结构示意图

2.3 热处理后内花键尺寸不变

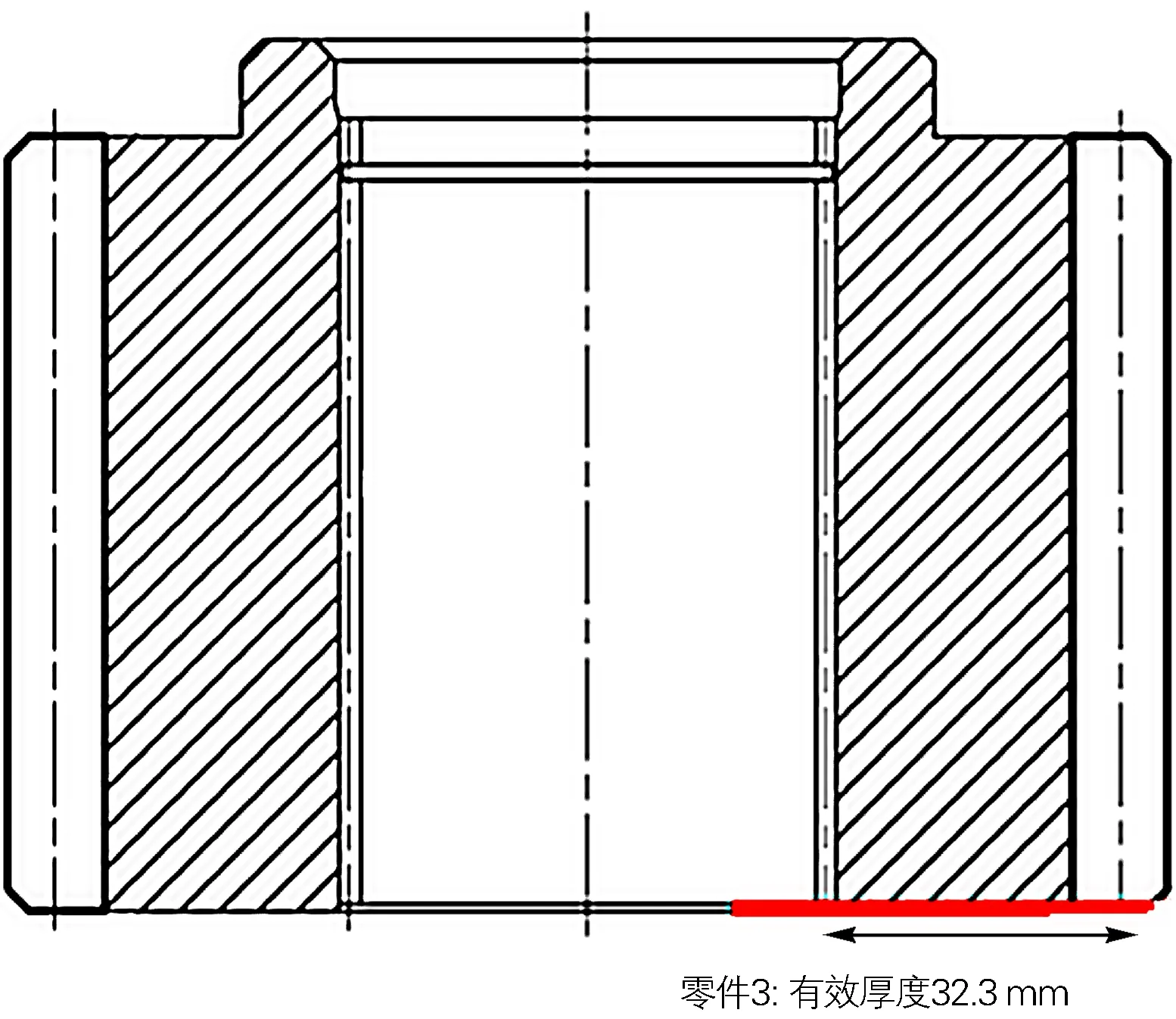

该类零件的主要特征如图7所示,其零件有效厚度为32.3 mm,对其热处理后数据测量可知其内花键尺寸基本与热处理前工艺参数保持一致,即涨缩平衡。

图7 内花键尺寸不变的结构示意图

基于冷热畸变数据分析可以看出,在热处理工艺相同的情况下,内花键的涨缩与零件的有效厚度相关性较大。对于带外齿的零件结构,内花键跨球距尺寸与零件的有效厚度呈现出先涨后缩的连续变化趋势,且中间会存在涨缩平衡点;而对只含有内花键的零件或结构,整体上呈收缩趋势。但是需要注意的是,热处理畸变的根本机理是热应力与相变应力导致的不均匀畸变,上述只是对畸变的宏观规律进行了分析。

3 基于畸变规律的热处理方案

常用的渗碳热处理方式主要分为3种,直接渗碳淬火、带芯轴工装的直接淬火/或二次加热淬火和压淬。本小节对3种热处理方式进行分析,并对内花键畸变后的返修方案进行介绍。

3.1 直接渗碳淬火

直接渗碳淬火,简称为直淬,是最节省成本的方式,这也是带内花键类零件首选的热处理方式。若零件淬火畸变公差带在合理范围之内均优先使用直淬工艺。

调节淬火畸变公差带的方式主要有降低冷却速度(淬火油、搅拌速度、油品等)、淬火均匀性(材料淬透性带、加工应力、备料方式、锻造正火工艺等)以及产品设计特征(材料选择、结构类型等)等。因此,可以看出,当零件结构设计、热处理前工艺尺寸以及材料类型确定后,热处理工艺阶段对畸变的整体调整是有限的。

3.2 带芯轴淬火

带芯轴淬火主要分为带芯轴工装的直接淬火/或二次加热淬火,芯轴的目的是使零件的有效厚度差变小,也是降低零件淬火畸变公差带的方法之一。然而,通常芯轴的尺寸设计需要基于大量的实践经验,耐热钢是芯轴材料的最佳选择。

3.3 压淬

压淬是渗碳正火+二次加热+限行淬火的简称,其主要应用于淬火畸变公差带大的零件,采用直淬或带芯轴淬火合格率低的产品。压淬是在零件冷却的过程中,通过芯轴的持续扩张来限制内花键过度收缩的过程,其可认为是第二种方案的一种优化。通常来说,合理的压淬工艺与模具相匹配可以较好地解决内花键的畸变问题,但是由于其生产效率低、成本大,常用于附加值较高的产品。

3.4 返修方案

对于内花键畸变后的塞规不过零件,可以采用“花键校正推刀”进行扩孔修复工艺进行返修,即热处理后硬拉花键。然而该硬质拉刀成本较高,且磨损率高,只适应于附加值极高的工件,目前并未在我公司使用。此外,也可通过压淬进行一定程度的返修,但返修工艺波动较大,合格率一般较低。

4 结论

本文提出了淬火畸变公差带的概念,并对影响淬火畸变公差带的各种因素,如热处理前工艺尺寸、零件结构类型、材料类型、热处理工艺、锻造正火工艺等进行了分析,并对影响内花键热处理畸变的各工艺参数进行了一定的剖析。同时,对我公司常见的产品类型,提出了零件有效厚度,分析了不同结构零件的畸变趋势,并给出了建议的热处理方案。