压印模具表面织构电火花成形工艺参数的分析

2022-04-09梁怀南刘志奇陈东良宋建丽林乃明

梁怀南,刘志奇,陈东良,宋建丽,林乃明

(1.太原科技大学 机械工程学院,山西 太原 030024;2.北京信息科技大学 仪器科学与光电工程学院,北京 100192;3.太原理工大学 新型碳材料研究所,山西 太原 030024)

电火花加工是在电介质流体存在下,通过两极之间产生的脉冲火花去除材料的加工方式[1]。电火花加工的方式有很多,其中包括电火花成形加工、电火花线切割加工、电火花磨削和电火花展成加工等,本文主要讨论电火花成形(Electrical discharge molding,EDM)加工工艺,电火花成形加工是通过工具电极相对工件作进给运动而把成形电极表面的形状尺寸复制到工件上的加工方法,其加工原理如图1所示[2]。电火花成形加工不受其工件材料物理性能的影响。因此,可以加工各种导电材料和超硬金属材料,其加工领域广泛而全面[3]。电火花成形加工是一种非接触式的加工过程,刀具和工件的线束不会妨碍加工过程,且这种加工不受机械推力、振动等影响。因此,电火花成形是一种在保证加工效率和最大限度的情况下提高材料去除率的同时保持良好表面的工艺[4]。此外,电火花成形加工还是基于电极表面数千个微放电到工件表面的加工过程,其每次微放电都会将少量金属材料熔化,经过多次重复放电加工至最终形状,从而加工出具有微米级的复杂形状[5]。

目前,在金属材料表面上进行微模具的制造,通常是在其金属材料表面形成各种复杂或简单的微凹坑或微凸起形状。大部分学者对微凹坑的制备方法研究相对较多,如光学表面加工法[6]、机械表面加工方法[7]、化学表面加工方法[8]、光刻—掩膜电解加工工艺[9]、超声加工技术[10]等。但对于微凸起的制备方法研究相对较少,有一些加工方法能进行微凸起的制备,但都存在着各种缺点或一定的局限性。靳广林等[11]利用脉冲激光在304不锈钢表面上制备了微凸起阵列,研究了激光参数对微凸起形貌的影响规律,并进行了摩擦磨损试验。结果表明,当脉冲能量大于1.5 J时,304不锈钢表面微凸起开始消失,当脉冲个数从3到20变化时,对微凸起深度的影响最大,而辅助气体主要影响微凸起的尺寸变化。相比普通试样,微凸起表面摩擦因数更小,表现出更好的耐磨性。Hassan等[12]通过利用不同形状和尺寸的模具冲头,在304不锈钢板上进行挤压产生了高度为1 mm的微凸起形状,并使用有限元方法进行工艺模拟,以研究凸出形状和高度对起皱形成和片材强度的影响。结果表明,该技术有效地提高了钢板强度和弯曲挠度,并降低了薄金属板零件的失效风险。杨志伟等[13]先是利用精密电火花线切割技术在紫铜上制备了正方形、菱形和方锥形3种形状的微凸起阵列电极,并利用电火花成形机在2Cr13钢上制备了相对应的微凹坑形状,得到的微凸起和微凹坑尺寸比设计尺寸略大,且表面粗糙度也略大。虽然这些方法能够进行表面微凸起的制备,但通过电火花加工制备微凸起的方法还未见报道。

鉴于此,本文提出了一种制备压印模具的新技术,利用电火花成形工艺在45钢表面形成微凸起阵列,此时45钢压印模具表面的微凸起阵列在液压机的作用下便可进行表面织构的制备,其试验过程如图2所示。首先采用激光在石墨电极上制备出圆形微凹坑阵列,如图2(a)所示。然后进行电火花成形加工试验,如图2(b)所示,在加工过程中石墨电极与45钢处于非接触状态,两者之间留有一定的间隙,石墨电极表面上最先凸起的部分进行脉冲放电。其次在煤油介质中,脉冲放电瞬间在45钢表面产生爆炸,将工件材料去除,如图2(c)所示,如此反复的进行放电加工,便可将石墨电极表面的微凹坑反刻到45钢表面,形成与之相对应的微凸起形状,如图2(d)所示,为压印模具模型图。因此,研究了电火花加工时的工艺参数对45钢压印模具表面性能的影响规律。

图2 利用电火花成形工艺制备压印模具的原理图

1 试验材料及方法

1.1 试样制备

试验材料采用45钢基体,其主要化学成分(质量分数,%)为(0.42~0.50)C、(0.17~0.37)Si、(0.50~0.80)Mn、≤0.25Ni、≤0.035P、≤0.035S、≤0.25Cr,余量Fe。原45钢毛坯为200 mm×200 mm×20 mm的块状料,经HA400的数控电火花线切割机加工成尺寸为20 mm×20 mm×20 mm的正方体试样。电极材料选用石墨,是因其具有良好的力学性能、低的抗切削性、良好的耐热性和高的脆性,有助于降低加工过程中的变形和振动,从而提高微工具电极的加工精度和效率[14]。此外,石墨材质还具有优异的导电性,能有效地减小电火花加工过程中由热变形引起的尺寸误差[15]。石墨电极的尺寸也为20 mm×20 mm×20 mm,利用X250CB型多功能铣磨钻床在石墨电极上打出φ7 mm的盲孔,深度为10 mm,并用攻丝螺纹机攻出M8×1 mm的螺纹。45钢和石墨电极试样都分别用400、600、800、1000和1200号的SiC水砂纸依次打磨抛光,去除表面杂质。

1.2 试验方法

利用摩擦副表面织构激光加工仪在石墨电极表面制备了9×9的圆形微凹坑阵列,其直径分别为φ100、φ200和φ300 μm,间距都为1200 μm。激光加工工艺参数设置:加工速度为100 mm/s、激光功率为80%、激光频率为20 kHz、加工次数为5次。采用某公司SE2型数控精密电火花成形机进行电火花成形试验,功率为10 kW,送液泵容量为1.1 kVA,工作液选用煤油介质。电火花成形试验中加工工艺参数设置:脉冲宽度为13 μs,脉冲间隙为12 μs,加工电流分别为5.6、7.4、11.0和14.2 A。

采用HR-150A型洛氏显微硬度计测量表面显微硬度,对每个试样测量 5 个点,求取平均值。表面粗糙度选用型号为JB-4C表面粗糙度测量仪进行测量,对每个试样测量 5 次,求取平均值。试样表面形貌选用型号为VHX-600E 超景深显微镜和扫描电镜(JSM-6510)进行观察。采用精度为0.01 mg的电子天平秤测量试样电火花成形前后的质量变化,分别计算45钢基体的材料去除率和石墨电极的电极耗损率。

2 试验结果与分析

2.1 石墨电极表面形貌

试验中利用激光对石墨电极选取进行微凹坑的制备,图3为石墨电极三维表面形貌。φ100、φ200、φ300 μm的圆形微凹坑的深度分别在270、180和210 μm左右。石墨电极表面均匀分布了圆形微凹坑阵列,其形貌和分布相对均匀,微凹坑周围激光加工变形极小,且无毛刺现象。

图3 石墨电极表面微凹坑的三维形貌

2.2 45钢微凸起表面形貌

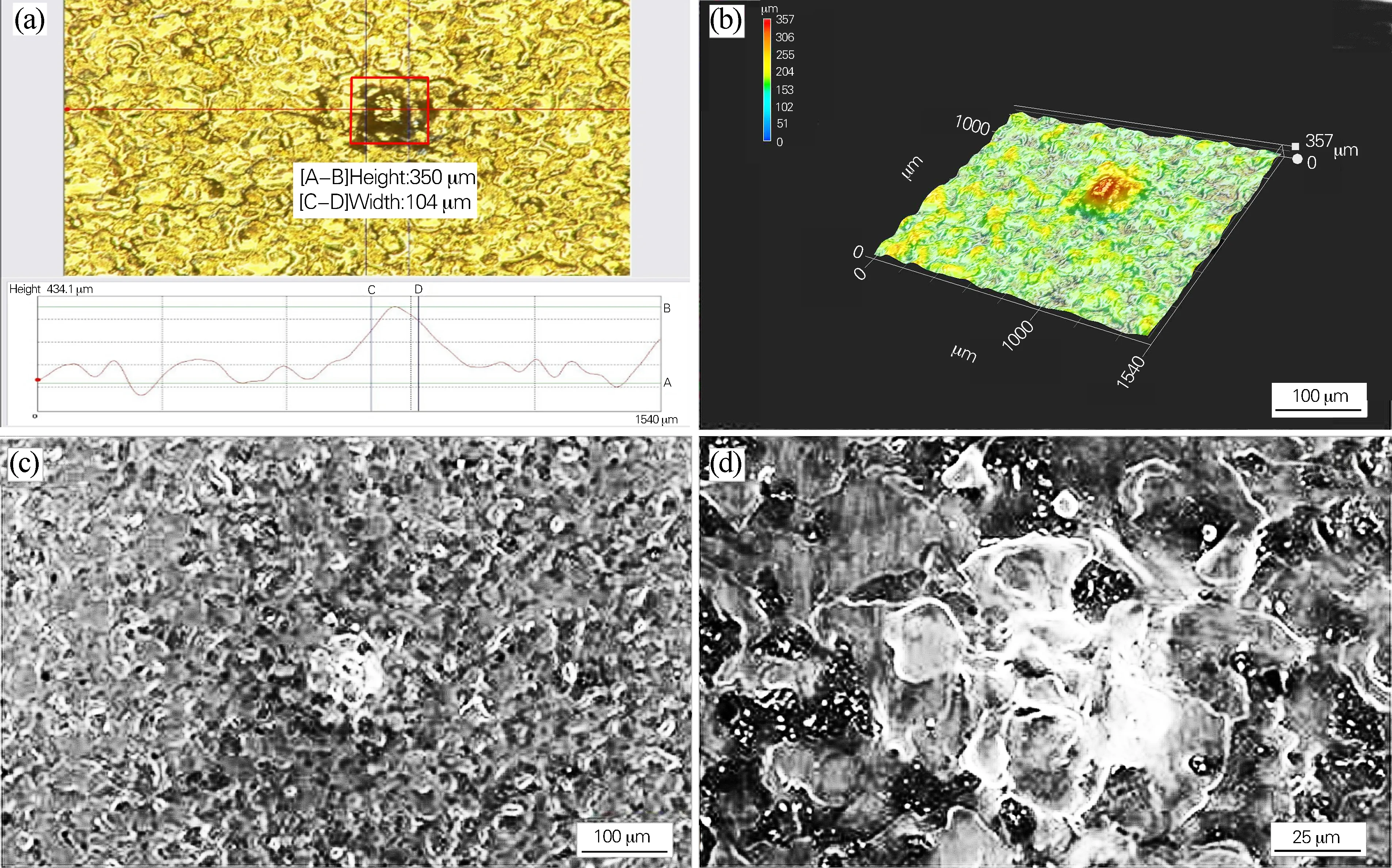

通过电火花成形工艺在45钢基体上反刻出球冠状微凸起阵列模具,其模具表面微凸起二维形貌如图4 所示,在超景深显微镜放大50倍的情况下拍摄,其中图4(a, b, c)分别为φ100、φ200和φ300 μm微凸起阵列二维形貌。

图4 经电火花成形后45钢中微凸起二维形貌

为了对制造出的微凸起形貌有更深入地了解与分析,通过超景深显微镜和扫描电镜对其单点进行拍摄与观测。图5、图6和图7分别为45钢φ100、φ200和φ300 μm微凸起的表面形貌。其中图5(a)、图6(a)、图7(a)中方框标记区域为圆形微凹坑对应的微凸起,箭头所指部分为微凸起的测量数据,其直径分别为φ104、φ195、φ306 μm左右,高度分别为350、300、310 μm左右。图5(b)、图6(b)和图7(b)为对应的三维形貌。图5(c,d)、图6(c,d)和图7(c,d)为扫描电镜分别在50倍和200倍时对应的表面形貌,从图5(c)、图6(c)和图7(c)可以清晰看到微凸起的存在,其微凸起周围的组织颗粒分布相对均匀,从图5(d)、图6(d)和图7(d)可以看出微凸起的表面很不规则且粗糙。图6(d)中微凸起的表面相比图5(d)组织颗粒明显更大更粗糙。而图7(d)与图5(d)、图6(d)相比,微凸起表面组织颗粒相对集中且粗糙,即加工的微凸起表面直径越大,表面粗糙度越高。

图5 45钢φ100 μm微凸起的表面形貌

图6 45钢φ200 μm微凸起的表面形貌

图7 45钢φ300 μm微凸起的表面形貌

从以上对比可以看出,经过电火花成形加工后,45钢表面的微凸起直径与石墨电极表面圆形微凹坑对应的直径有较小的偏差。对于微凸起高度的偏差相对较大,这是由于在进行电火花成形加工时,加工程序选择的深度为300 μm,在加上放电间隙在200 μm左右,最终导致微凸起的高度远远高于对应石墨电极圆形微凹坑的深度。考虑到加工误差与测量误差的存在,利用电火花成形加工工艺可以将石墨电极表面的圆形微凹坑反刻到45钢表面,形成相对应的圆形微凸起形貌。

2.3 显微硬度

图8为不同电火花加工电流下45钢表面微凸起的显微硬度。当电火花加工电流分别为5.6、7.4、11.0和14.2 A时,加工φ100 μm微凸起试样对应的表面显微硬度分别为26、28、31和33 HRC。同样地,45钢φ200 μm和φ300 μm微凸起对应的显微硬度值分别为27、28、30和34 HRC,26、29、31和33 HRC。由图8可知,未处理过的45钢表面显微硬度为20 HRC,经过电火花加工处理过的试样表面显微硬度均得到了一定程度的提高。此外,随着电火花加工电流的增加,表面显微硬度也随之增加,这是因为电流越大时,产生的局部温度越高[16]。分析认为,经电火花加工后的45钢表面产生了凝固层和热影响层的表面变化层,其中凝固层是工件表层材料在脉冲放电的瞬间高温作用下熔化后未能抛出,在脉冲放电结束后迅速冷却、凝固而保留下来的金属层。由于急剧升温和快速冷却,该金属层经历了一次奥氏体化和马氏体的转变,这相当于在45钢表面层进行了快速淬火,晶粒细化,使得表面硬度提高。对于3种不同微凸起尺寸的模具试样,经过电火花成形处理后,试样表面的显微硬度均得到了一定的提高,这使得模具表面微凸起的抗压性和使用寿命得到了很好的改善。

图8 不同电火花加工电流下45钢表面微凸起的显微硬度

2.4 表面粗糙度

图9为不同电火花加工电流下45钢表面微凸起的表面粗糙度。对φ100 μm微凸起的试样,当电火花加工电流分别为5.6、7.4、11.0和14.2 A时,表面粗糙度分别为6.25、7.71、8.93和11.27 μm。对φ200 μm和φ300 μm微凸起试样,其对应的粗糙度值分别为6.37、7.93、9.15和11.90 μm,6.48、8.05、9.41和12.56 μm。由图9可知,电火花加工前后试样表面粗糙度变化较为明显,未处理过的45钢表面粗糙度为0.56 μm,经电火花加工处理过的45钢试样表面粗糙度远远高于原始试样,并随着电火花加工电流的增大而增大。这是因为在电火花加工过程中,表面粗糙度是由加工表面的材料去除不当引起的,由于快速淬火导致熔融碎屑凝固,从而使得加工区提取材料不均匀[17]。当电火花加工电流增大时,脉冲能量也随之增大,从加工区移除的材料块就会在45钢表面产生许多小凹坑,根据电火花加工参数与加工凹坑之间的关系[18]:

图9 不同电火花加工电流下45钢表面微凸起的表面粗糙度

(1)

式中:D为放电凹坑直径,μm;H为放电凹坑深度,μm;H/D为0.1~0.2;Im为脉冲电流幅值;tk为放电持续时间;E为脉冲放电能量,J。根据式(1)可知,脉冲能量越大,产生的小凹坑越大越不均匀,使得45钢表面粗糙度的较大。此外,模具表面粗糙度值明显较高,最高的粗糙度值有12.56 μm,但相比于微凸起几百微米的尺寸,模具在通过压印制造表面织构时,对其被压工件表面几乎不会有影响,试样粗糙度在可接受范围内。

2.5 材料去除率和电极磨损率

在电火花加工中,除了脉冲宽度、脉冲间隙和加工电流等一些工艺参数的影响,材料去除率和电极耗损率是分别反映加工效率和加工精度的两个重要响应。因此,本文还分析讨论了加工电流对材料去除率和电极耗损率的影响。材料去除率(Material removal rate,MRR)即工件质量变化与加工时间和材料密度的比值称为材料去除率[19],单位为mm3/min,如式(2)所示:

(2)

式中:Wga为工件材料加工前的质量,g;Wgb为工件材料加工后的质量,g;t为加工时间,min;ρ为工件密度,g/cm3。

电极耗损率(Electrode wear rate,EWR)即工具电极质量变化与加工时间和电极密度的比值,又称为刀具耗损率[20],单位为mm3/min,如式(3)所示:

(3)

式中:Wda为工具电极加工前的质量,g;Wdb为工具电极加工后的质量,g。

图10为45钢MRR和石墨电极EWR的变化曲线,其中图10(a~c)分别代表了φ100、φ200和φ300 μm微凸起和微凹坑试样的MRR和EWR变化曲线。从图10可以看出,当试样微凹坑或微凸起直径一定时,随着加工电流的增大,MRR和EWR值也会随之增大,对于MRR,当加工电流增大时,其电火花脉冲能量提高,工件表面的许多物质被去除;对于EWR,随着加工电流的增加,脉冲能量提高,放电温度和间隙都变大,腐蚀作用大于保护作用,这将导致电极严重磨损。实际加工过程中发现当电流过低时,加工效率过低导致加工耗时过长。电流过大会导致电极损耗率过高,电极不可重复利用,且加工出试件的表面粗糙度也随之增大。当电流为5.6 A时可满足单件小批量生产要求,且加工出的试件表面质量好。

图10 45钢MRR和石墨电极EWR的变化曲线

3 结论

1)利用激光制备了直径为φ100、φ200和φ300 μm微凹坑阵列石墨电极,其深度分别在270、180和210 μm左右,并在45钢表面进行了电火花成形复刻试验,获得了微凸起阵列形貌,其直径分别为φ104、φ195、φ306 μm左右,高度分别为350、300、310 μm左右。45钢表面的微凸起直径与石墨电极表面微凹坑对应的直径有较小的偏差,但高度的偏差相对较大。

2)与未处理过的45钢相比,经过电火花加工处理的试样均表现出较高的表面显微硬度和表面粗糙度,此外,随着电火花加工电流的增加,其对应试样的表面显微硬度和表面粗糙度值也随之增加。在电流为14.2 A时,φ200 μm微凸起试样得到了最大显微硬度,为34 HRC,同时,φ300 μm微凸起试样得到了最大表面粗糙度值12.56 μm。

3)对于45钢的MRR和石墨电极的EWR而言,当试样微凹坑或微凸起直径一定时,随着加工电流的增大,MRR和EWR值也会随之增大,会导致更多材料表面被去除,同时电极也将被严重腐蚀。