高温形变热处理对20CrMnTiH钢锻件组织及性能的影响

2022-04-09李利连帖锦芳侯嘉强米奕媛

冯 锐,李利连,帖锦芳,侯嘉强,米奕媛

(1.中车大同电力机车有限公司,山西 大同 037038;2.大同机车锻造有限责任公司,山西 大同 037038)

20CrMnTiH钢是GB/T 5216—2014《保证淬透性结构钢》规定的一种保证淬透性结构钢,我公司生产的某锻件(见图1)采用该材质,其技术要求如表1所示。可以看出,该技术要求较GB/T 3077—2015《合金结构钢》要高。试制过程中,锻件经锻后空冷+正火+淬火+回火处理后,强韧性匹配不理想,合格率较低。

图1 20CrMnTiH钢锻件实物

表1 锻件技术要求

而高温形变热处理(锻热淬火+回火)是将某些钢种加热至稳定奥氏体区后,在该区域下对其进行锻造,并保证一定的终锻温度,然后立即淬火并回火,而获得所需性能的一种复合强韧化的热处理工艺[1-2]。目前行业内已有部分产品成功进行了该工艺应用[3-5]。该工艺将形变强化与相变强化很好地结合起来,进而提高产品的综合性能,同时还可以降低氧化烧损、减少工序、节省能源、缩短生产周期,而且设备要求不高、人工操作简单。该工艺相比原工艺具有更优的实施过程,能够更好地适用于该锻件的生产。

鉴此,本文拟通过对20CrMnTiH钢锻件的淬火状态和回火状态分别进行显微组织分析和力学性能分析,来找出其合格率低的原因及影响因素。以及通过研究高温形变热处理(锻热淬火+回火)对该锻件组织及性能的具体影响,进而改进工艺,使其性能得到全面提升。

1 试验材料、生产工艺及检测方法

本锻件所用原材料为20CrMnTiH钢,采用ARL3460直读光谱仪对其化学成分进行检测,结果如表2所示。

表2 20CrMnTiH钢的化学成分(质量分数,%)

原生产工艺流程为:下料→加热→锻造→锻后空冷→正火→淬火→回火。其中,淬火过程为多件产品同时冷却,工艺曲线如图2所示。

图2 锻件的原生产工艺曲线

采用高温形变热处理改进后的生产工艺流程为:下料→加热→锻造→锻热淬火→回火。其中,锻热淬火过程为逐件冷却,工艺曲线如图3所示。

图3 锻件改进后的生产工艺曲线

采用Axiovert 40 MAT倒置式金相显微镜和HRS-150数显洛氏硬度计对两种不同热处理工艺的淬火状态和回火状态试样进行显微组织观察和硬度测试,硬度检测位置在锻件表面随机选取,利用WAW-300kN微机控制电液伺服万能试验机和PTM2302-B型冲击试验机对其最终状态进行拉伸性能和冲击性能检测。制备金相试样的腐蚀液为体积分数4%硝酸酒精溶液。

2 试验结果与分析

2.1 淬火状态的组织及硬度

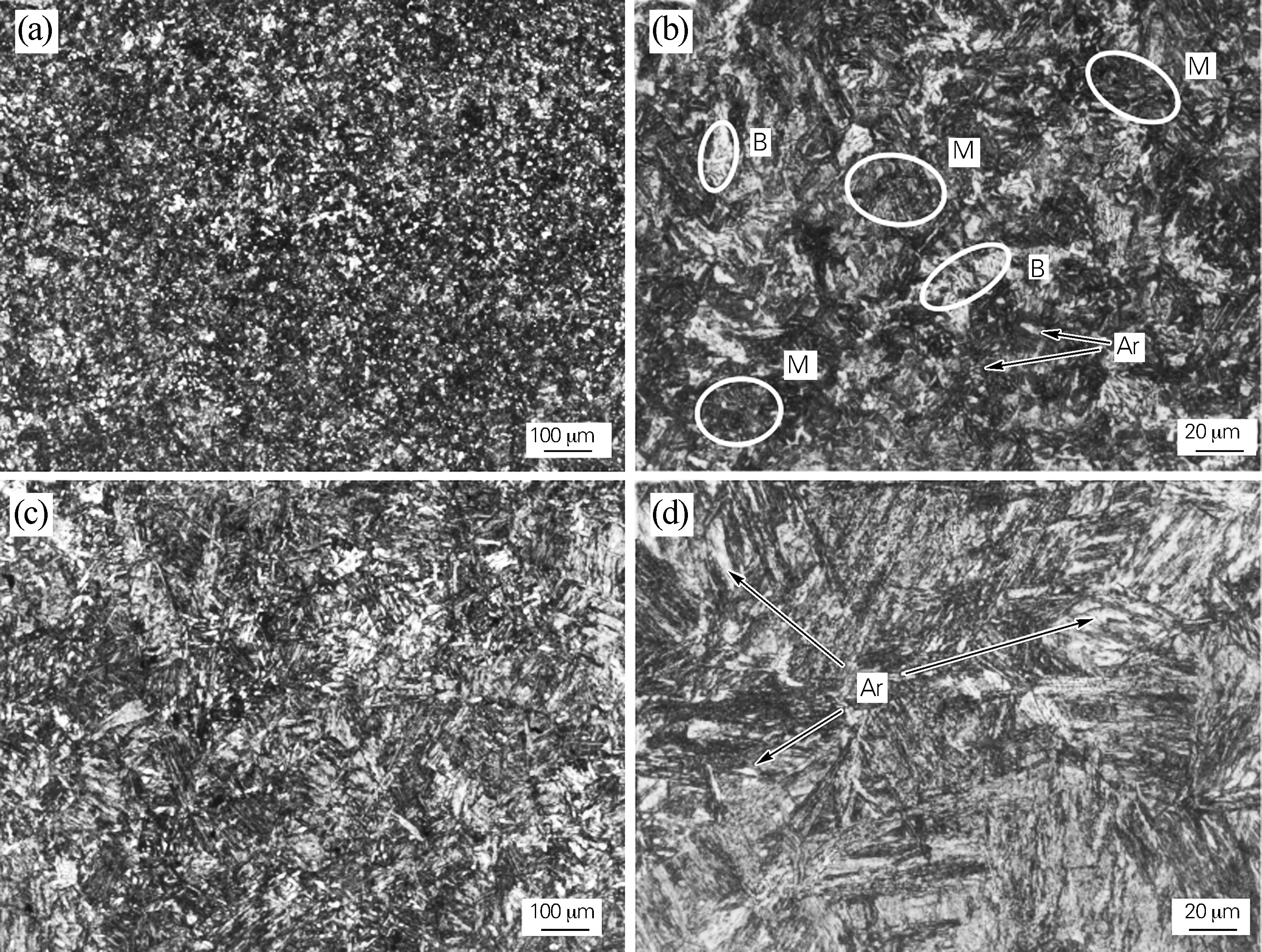

图4是20CrMnTiH钢锻件分别在锻后空冷+正火+淬火和锻热淬火后得到的显微组织。由图4(a,b)可见,原工艺淬火后得到了大量板条状马氏体(M)+部分粒状贝氏体(B)+少量残留于M板条间的残留奥氏体(Ar)。而锻热淬火后则得到了大量板条状M+少量Ar,如图4(c,d)所示。对比发现,锻热淬火得到的M相较为粗大,可能是因为缺少正火处理,或者是锻后停留时间较长使得组织长大所造成,此外Ar数量也相对较多,且未发现B的存在。

图4 20CrMnTiH钢锻件不同热处理工艺下淬火状态的显微组织

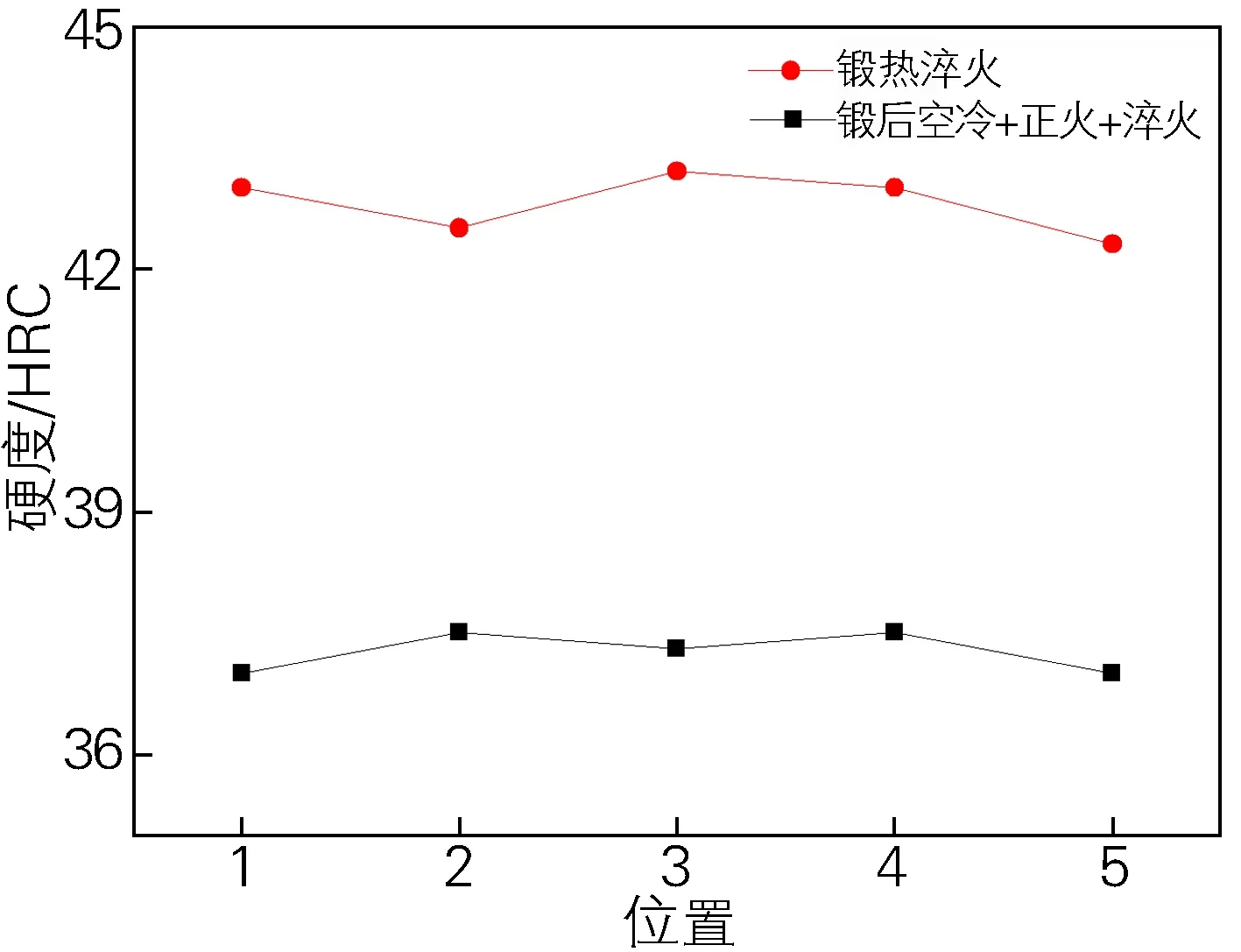

图5是20CrMnTiH钢锻件在不同热处理工艺下淬火状态的硬度对比图。由图5可知,20CrMnTiH钢锻件经锻后空冷+正火+淬火后的平均硬度在37 HRC左右。而经锻热淬火改进后,其硬度显著提高,平均硬度值为42.5 HRC。可见,原工艺淬火得到的粒状B对其淬火硬度产生了不利的影响。

图5 20CrMnTiH钢锻件不同热处理工艺下淬火状态的硬度对比

2.2 回火状态的组织及性能

图6是20CrMnTiH钢锻件分别在锻后空冷+正火+淬火+回火和锻热淬火+回火后得到的显微组织。由图6(a,b)可见,原工艺回火后的组织为大量的回火M+部分F+等温M。其中F被不规律分布的M分割为碎片状。而工艺改进后的回火组织为大量的回火托氏体(T)+少量B,且组织比较均匀,如图6(c,d)所示。

图6 20CrMnTiH钢锻件不同热处理工艺下回火后的显微组织

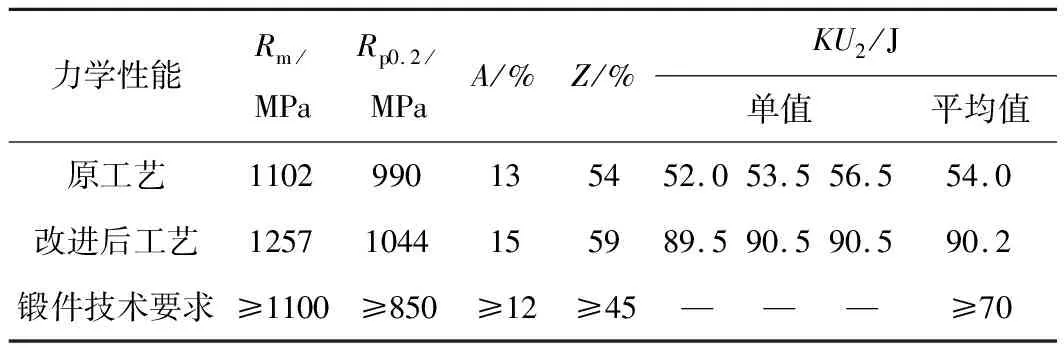

表3是20CrMnTiH钢锻件在不同热处理工艺下回火状态的力学性能。由表3可知,经过原工艺处理的锻件,其强度和塑性勉强达到要求,但冲击韧性不足。而经工艺改进后的锻件,其强度、塑性和韧性均得到显著提升,完全满足技术要求。

表3 20CrMnTiH钢锻件在不同热处理工艺回火后的力学性能

图7是20CrMnTiH钢锻件在不同热处理工艺下回火状态的硬度对比图。由图7可见,原工艺处理后的锻件,其硬度离散性较大,很不均匀,在13~36 HRC的范围内波动。而经工艺改进后的锻件,其硬度值则表现的特别平稳均匀,在36 HRC上下微小浮动。

图7 20CrMnTiH钢锻件在不同热处理工艺下回火状态的硬度对比

3 分析及讨论

3.1 20CrMnTiH钢锻件采用原工艺不合格原因分析

由2.1节可知,20CrMnTiH钢锻件在经过锻后空冷+正火+淬火后得到了大量板条状M+部分粒状B+少量残留于M板条间的Ar(图4(a,b))。而理想状态下,20CrMnTiH钢锻件在淬火后是不应出现粒状B组织的。这是因为锻件在实际热处理过程中,由于堆垛码放等原因导致在冷却过程中冷速不足而经过了B转变区。因此,当过冷A在B转变区停留时,便会在某些区域内发生C原子的扩散与富集,随着扩散的不断进行,贫碳区转变为贝氏体铁素体(BF),而富碳后的过冷A则在BF基体上呈现出不规律分布的粒状/长条状形态。由于过冷A 在B转变区停留时间较短,因此只有部分位置才会发生这种转变,而大多数仍保持着过冷A状态。当其继续冷却至Ms点以下时,未发生转变的过冷A便会转变为板条状M,少量未转变的过冷A则残留在板条间而形成Ar。同时,BF基体上呈不规律分布的粒状/长条状过冷A也转变为M+Ar而形成M/A岛。这种粒状组织(B)的出现,直接导致20CrMnTiH钢锻件淬火硬度的不足(37 HRC)。

对其进行200 ℃回火后,如图6(a,b)所示,淬火产生的板条状M内部发生了碳原子的偏聚,而转变为回火M,少量的Ar也转变为等温M。同时,粒状B中的M/A岛则分解成为回火M和等温M,并将基体BF分割成下碎片,这些碎片状的F成为整个组织中的软点,因此在图7中表现出硬度分布离散的特征。此外,虽然增加了正火预备热处理的工序,但从其冲击值来看,其晶粒尺寸仍未得到应有的细化,因此表现出冲击性能不足的现象。

3.2 20CrMnTiH钢锻件工艺改进后的组织和性能

20CrMnTiH钢锻件在高温形变热处理(锻热淬火+回火)过程中,随着锻件的逐个成形,淬火过程也实现了逐个冷却。因此,其冷却过程非常充分,可直接到达M转变区而得到板条状M+Ar,避开了B的转变,如图4所示。但是相比原工艺,因为缺少正火的过程,导致其M板条较为粗大,但也因此保留了高温塑性变形所产生的大量高密度位错,同时没有了粒状B的影响,其淬火硬度也提高到了42.5 HRC。而Ar也因为冷速过快,相比原工艺产生较多。

在随后的450 ℃回火时,淬火组织发生了一定程度的回复。一方面,板条M内部的大量位错经过相互聚集而形成位错缠结,并逐渐转化为位错胞,最终形成亚晶[6-8];另一方面,位错为原子的扩散提供了极其有利的通道,过饱和的C原子从晶格间隙中脱溶出来后,便会在位错线上发生偏聚,当温度到达450 ℃时,C原子偏聚区便有细小的θ-Fe3C平衡相析出。因为经过工艺改进后,高温塑性变形产生的大量高密度位错被及时地保留下来,因此,回火过程中形成了大量的亚晶块,使得组织得到了极大的细化,大幅提升了晶间强度。同时,θ-Fe3C平衡相的析出也因大量位错的存在而具备了相当多的形核位置,最终能够非常弥散地分布在α相上,而剩余的Ar则转变为B,如图6(a,b)所示。这样的变化也使得大量的位错胞(亚晶块),以及α相上弥散分布的θ-Fe3C质点对内部的位错起到一定程度的钉扎作用,提高了位错滑移的临界分切应力。因此,其最终组织相比于原工艺,能够在较高的回火温度下依然表现出强度、硬度、塑韧性的全面提高,且非常稳定。

4 结论

1)20CrMnTiH钢锻件经锻后空冷+正火+淬火后得到了大量板条状M+部分粒状B+少量Ar,淬火冷速不足导致粒状B出现,降低了淬火硬度。

2)20CrMnTiH钢锻件经锻后空冷+正火+淬火+回火后得到了大量回火M+部分碎片状F+少量等温M。碎片状F导致其最终硬度不足且分布离散,晶粒不够细化则导致冲击性能不足。

3)采用高温形变热处理淬火后,单件淬火保证了充足的冷却速度,得到大量板条状M+Ar,避免了粒状B的出现,并保留了高温塑性变形产生的大量高密度位错,提高了淬火硬度。

4)采用高温形变热处理回火后,锻件得到了大量回火T+少量B的复相组织,组织均匀,硬度稳定。大量高密度位错形成的亚晶块极大地细化了晶粒,提高了冲击性能,α相上大量弥散分布的θ-Fe3C质点对拉伸变形时的位错起到了钉扎作用,使得强度得到提升。