双级固溶工艺对7050铝合金组织与力学性能的影响

2022-04-09姜中涛周志明林海涛杨绪盛代芳芳

姜中涛,汪 鑫,周志明,林海涛,杨绪盛,代芳芳

(1.重庆文理学院 新材料技术研究院,重庆 402160;2.重庆理工大学 材料科学与工程学院,重庆 400054;3.西南铝业(集团)有限责任公司,重庆 401326)

铝及其合金,特别是7050铝合金作为一种优良的结构材料,具有比强度高、密度小、抗腐蚀性能优越等特点,已被广泛应用于汽车、航空航天、军事工业等领域[1-3]。近年来,我国对二三线城市支线飞机的需求量大,7050铝合金作为能承受高负荷零部件的关键材料[4](如飞机起落架室、机身、机翼、托架等重要部件),显得尤为重要。

锻造态7050铝合金中存在的第二相主要有η相(MgZn2)、难溶S相(Al2CuMg)和含Fe(Al7Cu2Fe)不溶杂质相[5-6]。这些尺寸大于1 μm的粗大第二相在合金变形过程中,容易引起应力集中,并诱发裂纹扩展,以及引起微电偶腐蚀[7]。因此,7×××系铝合金的超高性能很大程度上依赖于热处理工艺,特别是固溶和随后的时效热处理,其中固溶处理是最主要和关键的步骤[8-9],是时效强化的第一步。

早期学者研究表明[10-12],常规单级固溶过程中,单纯依靠升高固溶温度,并不能使合金中第二相充分固溶到基体中,但温度过高合金晶粒显著长大,反而会降低合金性能。与常规固溶相比[13],双级固溶处理是通过逐步提高固溶温度,升高多相共晶温度,从而避免发生组织过烧的热处理方法。强化固溶后,合金中未溶相得到充分溶解,粗大析出相大量减小,组织均匀性得到提高。最重要的是提高了合金元素的固溶程度,为时效强化的进行增加了驱动力,进而提高合金的强度、韧性等性能。近期,Wang等[14]研究表明,Al-Zn-Mg-Cu合金经过双级固溶+非等温时效的热处理后,具有优异的硬度(195.7 HV)和抗拉强度(680 MPa),接近于T6热处理态,同时具有更加优异的抗晶间腐蚀和剥落腐蚀性能。目前,对7×××系铝合金双级固溶的研究主要集中在固溶后合金的组织变化,而对双级固溶过程中的组织演变研究较少。

为此,本文以航空用锻造态7050铝合金为研究对象,主要研究双级固溶过程中的组织演变,以及双级固溶+双级时效(T74)对合金微观组织、力学性能和导电率的影响。

1 试验材料与方法

试验材料为航空用锻造态7050铝合金,合金成分(质量分数,%)为6.5Zn、2.5Cu、2.2Mg、0.12Zr,余量Al。合金固溶和时效热处理工艺路线如图1所示。固溶分为两种方式,一是双级固溶处理:450 ℃保温1 h,然后1.5 h升温到495 ℃,最后在495 ℃下保温0.5 h;二是作为对比试样,常规单级固溶处理:477 ℃下保温4 h。两种固溶处理的淬火转移时间都小于15 s,66 ℃水淬。试样分别经双级固溶和常规单级固溶后,接着进行时效处理,时效处理在鼓风干燥箱内进行,工艺为双级时效(T74)即121 ℃×4 h+177 ℃×5 h。

图1 热处理工艺流程图

为了研究双级固溶过程中的组织演变,在固溶的各个阶段淬火取样,如图1所示的A、B、C点,对比试样为单级固溶淬火试样(图1中D点)。合金微观组织观察的试样经过粗磨、细磨、抛光、腐蚀处理,腐蚀剂为Graff Seagent试剂(试剂成分为1 mL HF+16 mL HNO3+3 g CrO3+83 mL H2O),通过Gemini SEM-300型扫描电镜及其配套的能谱仪(EDX)对固溶前后以及时效后的微观组织进行分析。用透射电镜表征时效析出相,将φ3 mm×0.8 mm的透射电镜试样先粗磨再细磨到80 μm,然后进一步采用双喷减薄方法制备,双喷试剂为30%硝酸+70%甲醇(体积分数),温度为-20~-30 ℃,直流电压为15 V。按照ASTM B557-2006,用线切割机加工板状拉伸试样,每个热处理工艺取3个试样,在WDW-200电子万能试验机上进行室温拉伸性能试验。电导率测试按照GB/T 12966—2008《铝合金电导率涡流测试方法》进行测量,每个试样测量3个试验点,取平均值作为试样的电导率,导电率=电导率/58×100%。

2 试验结果与分析

2.1 固溶处理对第二相演变的影响

图2为锻态7050铝合金的SEM图。由图2可以看出,合金中有大量非平衡凝固的第二相组织。经EDX能谱分析,合金中大量均匀细小、尺寸为1~3 μm的棒状第二相主要含Mg和Zn两种元素,推测为η相(MgZn2);少量近球形第二相中Cu/Mg原子比约为1,推测为难溶S相(Al2CuMg);还有极少量有明显棱边的粗大第二相,其Cu/Fe原子比约为2,推测此相为不溶的杂质相Al7Cu2Fe。一般而言,7×××系超硬铝合金中主要的强化相为MgZn2、T(Al2Zn3Mg3)、S(Al2CuMg),而时效效果主要由MgZn2和T相提供,S相的强化效果不大。但是,由于工业铝合金的时效处理一般在180 ℃以下进行,而时效温度大于200 ℃才会发生T相的析出,因此T相对7×××系合金的强化无贡献,MgZn2相是锻态7050铝合金的主要强化相,而在固溶处理过程中,S相和杂质相很难消除,其存在会大大降低合金的断裂韧性及力学性能。

图2 锻态7050合金的SEM照片

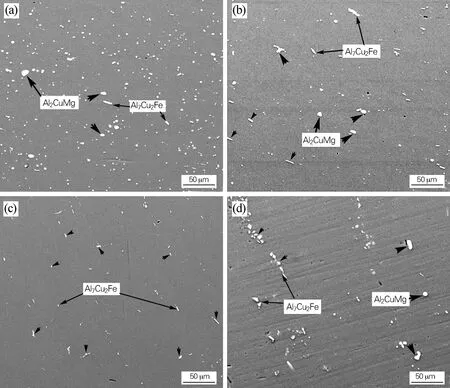

图3为7050铝合金固溶处理过程中不同保温阶段的淬火组织照片。其中图3(a~c)为双级固溶各个阶段的组织,图3(d)为对比试样经单级固溶处理的淬火组织。由图1可知,双级固溶处理分为3个阶段,第一阶段为450 ℃保温1 h;第二阶段为1.5 h升温到495 ℃;第三阶段为495 ℃保温0.5 h。与锻造态组织相比(见图2),第一阶段保温结束后(A点),合金中η相完全消失,如图3(a)中只观察到类球形的S相和杂质Al7Cu2Fe相;随着温度升高到495 ℃,第二阶段保温结束(B点),合金中S相大量减少,而杂质Al7Cu2Fe相依然存在(图3(b));当495 ℃保温0.5 h后(C点),合金中只有少量Al7Cu2Fe相存在(图3(c)),难溶S相完全消失。由此可见,尽管最终固溶温度较高,超过7050铝合金的共晶点486 ℃[15],但是组织并未发生过烧。这是由于合金中多种相的热稳定性和固溶程度不同,在不同升温阶段中,当某一相溶解后,增加了剩余相的共晶温度。对比单级固溶处理如图3(d)所示(D点),合金中还剩余大量的S相和Al7Cu2Fe相,且尺寸较大,这不利于合金性能的提高。双级固溶可大幅增加固溶饱和度,消除粗大的第二相,从而更好地为时效处理做好准备。

图3 图1中不同固溶阶段7050合金的SEM图片

2.2 固溶处理对性能的影响

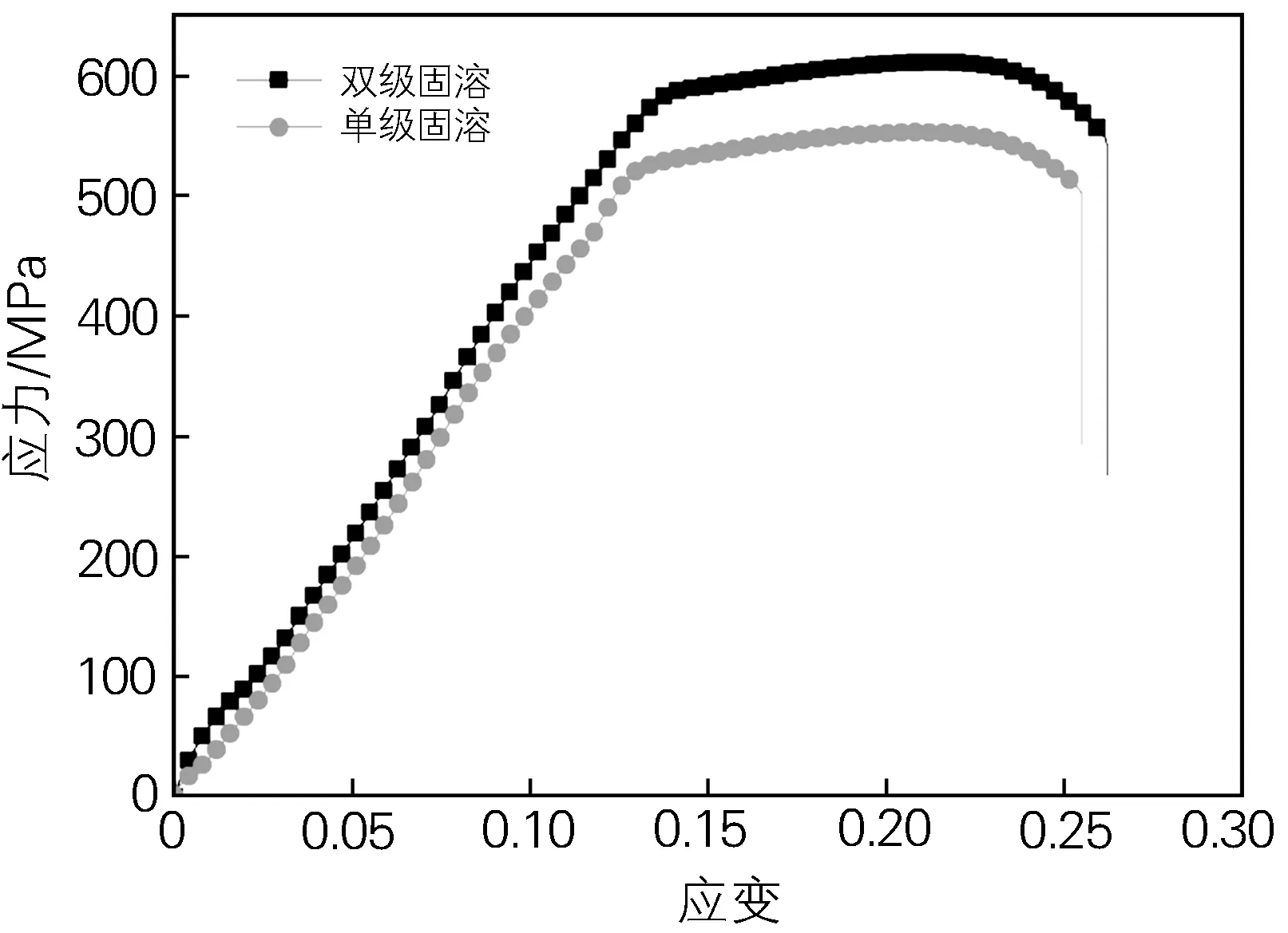

图4为7050铝合金经单级固溶+双级过时效(T74)处理、双级固溶+T74时效处理的室温拉伸应力-应变曲线,表1为合金性能数据。可以看出,7050铝合金经双级固溶+T74时效处理后,强度显著高于单级固溶+T74时效处理,抗拉强度达到611.9 MPa,屈服强度达到587.5 MPa,而伸长率与单级固溶相比变化不大,为13.5%。因此,相同时效工艺下,双级固溶的合金强度显著高于单级固溶,且保持较好的伸长率。

图4 不同固溶工艺+双级时效后7050铝合金的应力-应变曲线

表1 不同固溶工艺+双级时效后7050铝合金的性能

由表1可知,双级固溶+T74处理合金的导电率明显高于单级固溶+T74处理的合金,导电率为42.43%IACS,铝合金的导电率与其时效处理时强化相析出程度有关。时效处理的过程,就是过饱和固溶体逐步析出溶质原子过程,合金晶格畸变程度减小,内应力降低,从而电子运动变得容易,导电率升高。对于同一时效处理的7050铝合金,导电率越高,说明强化相析出程度越高。另外,导电率也是用来评价铝合金抗应力腐蚀开裂性能的方法,一般而言,导电率越高,抗应力腐蚀开裂敏感性就越小。对于航空用7050铝合金,导电率要求大于38%IACS,并在保证高强度的前提下,导电率越高越好。因此,双级固溶+T74处理的7050铝合金在保持较高力学性能的同时,更有利于提高其抗应力腐蚀性能。

2.3 固溶处理对时效析出相的影响

7050铝合金获得高强度的机理主要是时效析出强化,即高温固溶后形成过饱和固溶体,在低温时效过程中析出细小(纳米级)、弥散分布的第二相,从而阻碍位错运动,提高合金强度。时效析出相的形貌、数量、分布等除了直接与时效工艺有关外,主要与固溶有关,双级固溶过程减少了未溶相数量,提高了合金过饱和程度,使合金时效析出相变驱动力增加,析出相数量增加,合金强度升高。

为了分析不同固溶处理后双级时效组织对试样性能的影响,对试样微结构进行高倍SEM观察,图5为不同固溶+双级时效处理后7050铝合金的微观组织。由图5可知,经过双级固溶+双级时效后的合金,晶内析出相的密度明显高于单级固溶+双级时效处理。提高7050铝合金力学性能的主要措施是合适的时效处理工艺,同样的时效工艺下,合金中获得均匀、细小、高密度的析出相,可显著阻碍位错运动,提高合金的强度,这是双级固溶+双级时效处理后拉伸强度高于单级固溶+双级时效处理的主要原因。另外,双级固溶+双级时效处理晶界析出相(Grain boundary precipitates, GBPs)尺寸较大,并呈明显断续状,晶界无析出带(Precipitation free zone, PFZ)宽度也较大。一般而言,7050铝合金的耐腐蚀性与GBPs和PFZ密切相关。晶界是时效析出相的优先形核位置,析出相的长大和粗化也伴随着PFZ的形成[16]。GBPs的连续分布对铝合金的耐蚀性是有害的,这是由于弥散分布的GBPs可以固定H原子,起到提高耐腐蚀性的目的。由2.2节分析可知,析出相的析出程度越高,合金的导电率就越高,且高导电率提高了合金的耐腐蚀性。TEM微观组织分析表明,双级固溶后的合金析出相密度高于单级固溶的合金,且GBPs呈断续分布,PFZ较宽,都是获得高导电率的原因。由此可知,微观组织的差异决定了双级固溶+双级时效处理合金的导电率高于单级固溶+双级时效处理合金。

图5 不同固溶工艺+双级时效后7050合金的微观组织

3 结论

1)双级固溶处理显著提高了7050铝合金的拉伸强度和导电率,同时保持较好的伸长率,抗拉强度为611.9 MPa,屈服强度为587.5 MPa,导电率为42.43%IACS,而伸长率为13.5%。

2)双级固溶处理提升7050铝合金强度和导电率的主要原因是,双级固溶处理使难溶的Al2CuMg完全固溶,提高了合金的过饱和程度,增加晶内时效析出相的数量,并使晶界析出相弥散化。