结构参数对压力式雾化喷嘴特性的影响

2022-04-08张雪淼蔡学洋

张雪淼 ,蔡学洋

(1.惠生工程(中国)有限公司北京分公司,北京 100102;2.中航油京津冀物流有限公司,天津 300300)

0 引言

目前为止,由于雾化过程的复杂性,结构的多样性,研究者对喷嘴的理论与实验研究依然处于不断的探究和完善之中[1-6]。喷嘴结构的系统设计、雾化机理的研究以及得出更具说服力的理论体系仍然是未来学者的研究方向和目标。由于工业生产中的一些反应仅以液态物料为原料,本文针对这种情况设计了一种压力旋流雾化喷嘴,并对其操作参数和结构参数进行了一系列的分析研究。

1 实验研究

1.1 实验内容

实验内容主要由两部分构成。一部分是探究原本的雾化喷嘴的压降流量关系和流量与粒径、分布指数的关系,具体试验方法是通过改变流量大小,测量该喷嘴结构的压降、粒径。另一部分是通过改变喷嘴结构参数,探究哪一个结构参数是影响压降流量关系以及流量与粒径、分布指数的关系的主要因素。实验平台主要由以下四部分组成:管道系统、压力流量等流量参数测控系统、喷嘴雾化观测部分和残液回收系统。

1.2 喷嘴的特性分析

对所设计的单相雾化喷嘴,分别在20 L/h、30 L/h、40 L/h、50 L/h、60 L/h的流量条件下进行了测试,测量了不同流量下的压降和雾化液滴,获得了喷嘴的流量压力关系和流量与粒径、分布指数的关系。

(1)流量特性分析。由实验测量的不同流速下压降的变化可以看出,对于设计的压力旋流喷嘴,压降随流量的平方的增加而增加。喷嘴压降的本质是液体流经喷嘴所消耗的能量,也就是单位质量流体的压力能,这表明能量损失与速度(流速)的平方成正比,从而说明喷嘴中流体的状态是位于湍流状态中的阻力平方区。

(2)雾化特性分析。测量了液体流量增大时距离喷嘴300 mm处空间的雾化粒径及分布指数的变化。 可以看出,随着流量的增加,雾化粒径SMD和MMD均显示一个下降的趋势,表明由于流速和流量的增加,液体在喷出后在周围空气的作用下加剧扩散,加快液滴的破碎, 呈现较好的雾化效果。实验测得的雾化液滴的最小粒径可达30 μm左右,说明该喷嘴具有良好的雾化效果。由实验结果可以看出,五组液体流量下的雾化分布指数N在2~4之间,说明雾化分布较好。

2 结构参数的影响

2.1 改变结构参数

为了探究哪一项结构参数对喷嘴流量特性以及雾化效果影响最大,接下来将要研究分别改变压力旋流雾化喷嘴的三个主要结构参数后,喷嘴特性的变化趋势。

(1)改变切向入口中心到喷口内壁距离H

在恒定d=1.5 mm和恒定h=2 mm条件下,本小节分别研究了三种喷嘴结构(H=22 mm、H=24 mm、H=26 mm)的压降-流量关系和粒径-流量关系。从图1(a)可以看出,三种结构的压降变化趋势基本相同,其中当H=22 mm时压降-流量曲线趋势最陡,当H=26 mm时压降-流量曲线趋势居中,当H=24 mm时压降-流量曲线最平滑。然而,当QE大于80 L/h之后,H=22 mm结构中的SMD粒径大于H=24 mm结构中的SMD粒径。综合之上的分析,当H=24 mm时结构最好,压降随流量的增加上升最为平缓。当流量较小时,SMD粒径比H=22 mm的粗,但当流量较大时,粒径最小。

图1 H对喷嘴特性影响

(2)喷孔长度h对喷嘴特性的影响

本小节分别研究了h=0.5 mm、h=2.0 mm和h=3.0 mm喷嘴在恒定H=22 mm和恒定D=1 mm时的压降-流量关系和粒径-流量关系。从图2(a)可以看出,三种结构的压降随流量的增大而增大的趋势基本一致。结构h=3.0 mm的压降上升趋势最陡,结构h=0.5 mm居中,结构h=2.0 mm最平缓。从图2(b)可以看出,在相同的流速下,SMD粒径随着h的增加而变得更粗。但是,当QE=20 L/h到QE=30 L/H时,h=0.5 mm和h=2 mm的粒径之间没有显著差异;当QE=45 L/h时,三种结构的粒径没有显著差异。综合之上的分析可得,h=2.0 mm为最佳结构,压降随流量增加缓慢增加,压降小,节能。虽然在QE=30 L/h后,h=2.0 mm结构SMD粒径要大于h=0.5 mm时的结构,但差异不显著。另一方面,从现场加工制造的方向来看h=2.0 mm比h=0.5 mm要更加容易加工,而且能承受更高的压力。

图2 h对喷嘴特性影响

(3)喷孔直径d对喷嘴特性的影响

在H=22 mm和h=2.0 mm恒定条件下,本小节研究了d=1.0 mm和d=1.5 mm两种喷嘴结构下的压降-流量关系和粒径-流量关系。从图3(a)中可以看出,d=1 mm结构下压降随流量增大而上升的趋势最陡,d=1.5 mm结构则相对平坦;从图3(b)中可以看出,在相同的流速下,随着d的增大,SMD粒径变厚。综合之上的分析可得,在相同的压降下,d=1.0 mm参数下的结构流量和SMD粒径较小;当d=1.5 mm时,结构流量较大,SMD粒径也较大。孔口直径d可根据流经喷嘴的流体的黏度来选择。如黏度大,可选用较大的孔口,不容易造成堵塞。

图3 d对喷嘴特性影响

2.2 喷嘴流量经验公式拟合

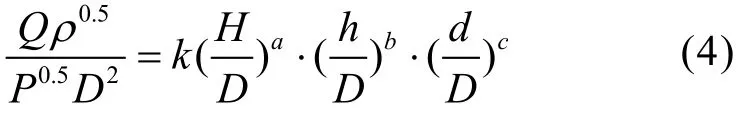

综合之上实验结果的分析,影响喷嘴流量Q的主要参数如下:(1)喷嘴的工作条件,包括入口压力P和流体密 度ρ;(2)喷嘴的结构参数,包括切向进口中心到喷嘴内壁的距离H、喷嘴长度h和喷嘴直径d。

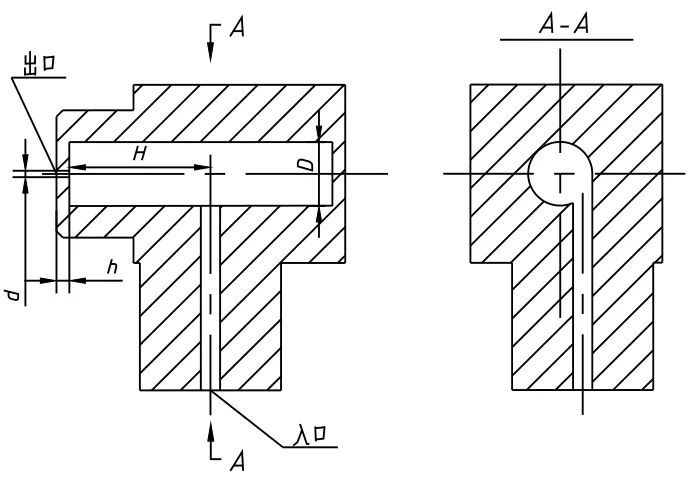

图4 结构图

结合之上的分析,该喷嘴的流量Q与相关参数的关系可以由以下关系式表示:

首先将p、ρ和D作为基本物理量,式(1)可改写为:

通过量纲分析法计算出各项指数的值,代入式(2)化简为:

根据理论分析,式(3)可以用幂函数的形式表示:

式(4)两边取对数,可得:

根据最小二乘法,利用MATLAB软件进行多元回归分析,分别得到A,a,b,c的值为:A=3.665 5,a=0.282 2,b=0.048,c=1.686 8,由此求得k=eA=39.075 7,将各个系数的值代入式6可得:

最后整理可以得出表示喷嘴流量的经验公式如下:

由MATLAB计算的结果可知,相关系数R2=0.965 4,与1相当接近,结果表明,回归方程效果相对较好,误差的精度较小。从公式(8)可以看出,包含直径项的指数相对较高,表明喷嘴直径对流量的影响大于喷嘴长度和喷嘴腔长度,这很好地验证了实验结果。同时,为了更好地验证经验公式,随机选取10组实验数据与公式数据对照,公式值与实验值的相对误差在±10%以内,满足误差要求。拟合公式能很好地表达喷嘴流量与各种结构参数之间的定量关系。

3 结论

(1)总结之上的实验结果发现,从喷嘴的流量特性来看,压力旋流雾化喷嘴的压降-流量关系呈二次函数关系。从雾化特性来看,SMD粒径和MMD粒径随着流量的增加,逐渐减小,其中最小可达30 μm左右,表明喷嘴具有良好的雾化效果;而且五组流量的雾化分布指数N均在2~4之间,表明雾化分布良好。

(2)通过MATLAB对喷嘴的流量和喷嘴的结构参数进行拟合,包括切向入口中心到喷嘴内壁的距离H、喷嘴的长度h和直径d以及喷嘴的工作条件,包括入口压力P和流体密度ρ之间的经验关系。结果表明,喷嘴直径对流量的影响大于喷嘴长度和喷嘴腔长度。