载货汽车车身与零部件共线电泳柔性化工艺设计

2022-04-08曲明明李春平宾春兰张泽宾

曲明明 李春平 宾春兰 张泽宾

(一汽解放汽车有限公司,长春 130011)

1 前言

目前常用载货车的电泳漆颜色为灰色和黑色2 种,为了汽车车身涂层具有更优的装饰性,电泳漆颜色一般为灰色,车架及底盘件电泳漆一般为黑色。但是在实际工艺设计中会因工厂建设规模小而产生产能不足和运行成本高问题,使车身涂装线上前处理电泳工艺完成更多零部件而形成的共线需求。这种情形下,共线的零部件涂层仅有防腐性要求,电泳底漆即可满足。电泳漆颜色选择为黑色成为技术论证的主要要素。

2 涂装线通过的产品特点

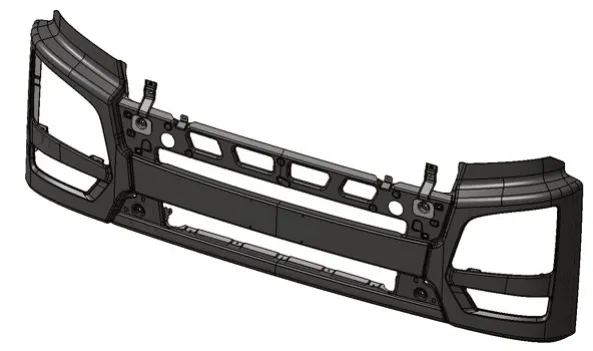

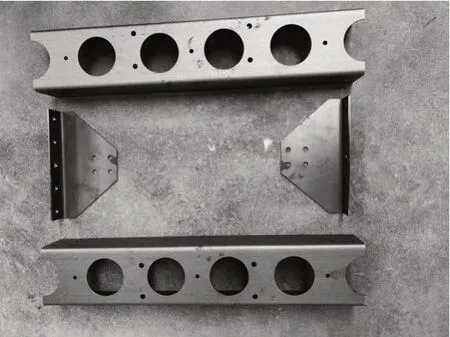

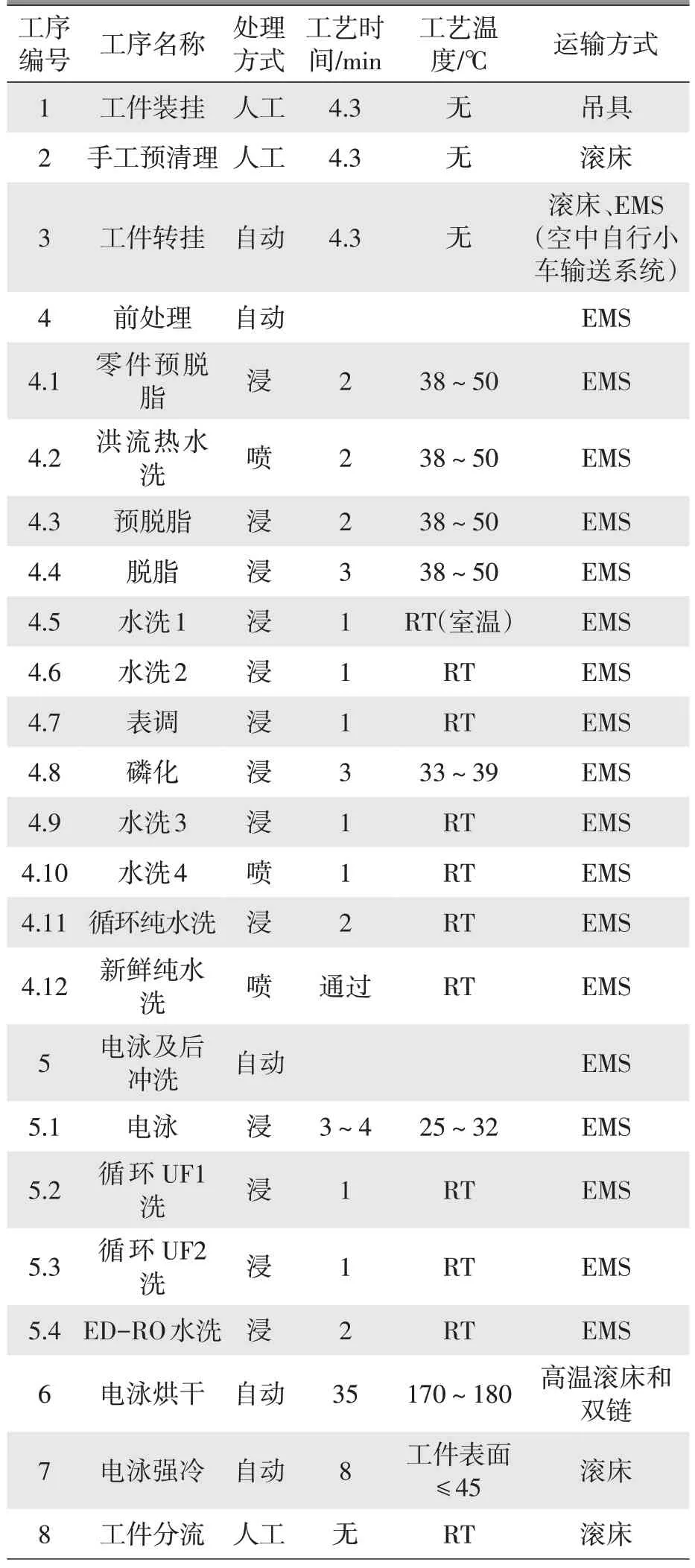

工艺规划在涂装线前处理电泳工艺段共线的产品为车身(图1)、保险杠类外饰件(图2)、底盘类横梁及支架(图3),共3 类,车身类9种、外饰件类25 种、底盘类21 种。车身最大的外形尺寸(长L×宽B×高H)为2 500 mm×2 500 mm(开门 2 700 mm)×2 400 mm,最大质量为430 kg。按照小件服从大件原则及零件组挂人机工程,涂装线确定的通过性能力如下。

图1 典型车身

图2 典型外饰件

图3 典型底盘零部件

工件最大外形尺寸(L×B×H)为 2 500 mm×2 700 mm×2 400 mm;零部件组挂最大尺寸(L×B×H)为2 400 mm×2 400 mm×1 600 mm;最大电泳面积为72.85 ㎡/吊;前处理电泳通过工件最大质量为450 kg/吊;胶及面漆线通过工件最大质量为455 kg(涂装后工件质量);车身外表面喷涂最大面积为22.37 ㎡,内表面喷涂面积为1.7 ㎡。

3 涂装工艺流程

为了提升底盘零部件的油污清洗能力,减少对车身前处理质量的影响,新增底盘零件专用预脱脂工序,车身跳过此预脱脂工序,直接到洪流冲洗工序,其他工序均共用。

电泳漆采用超高泳透力电泳漆,颜色为黑色。

底盘类横梁及支架的零部件完成前处理电泳工艺后下线卸件、转运。保险杠类外饰件完成前处理电泳工艺后组挂上面漆线。

面漆线采用B1B2+2K 清漆(2 遍面漆+双组份清漆)自动喷涂工艺,B1 为双组份水性涂料,B2 单组份水性涂料,清漆采用双组份溶剂涂料,工艺流程如表1 所示。

表1 工艺流程

4 可行性验证

4.1 黑色电泳漆性能验证

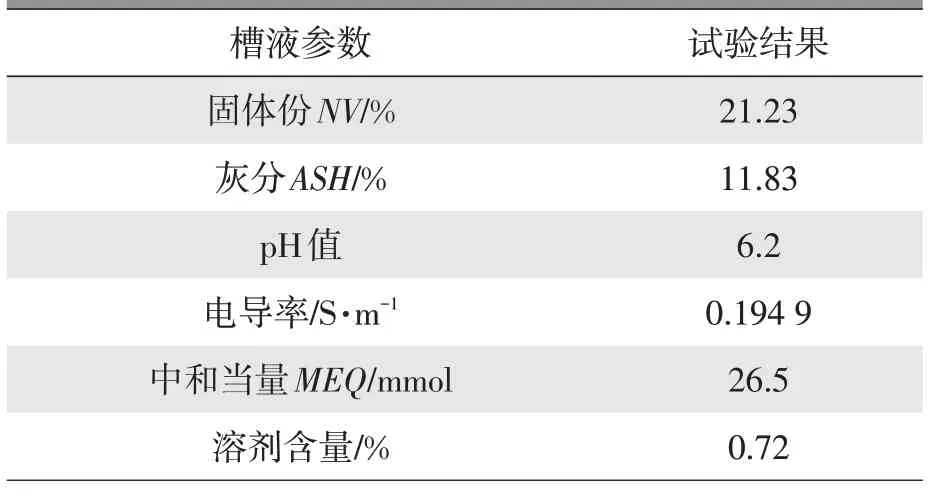

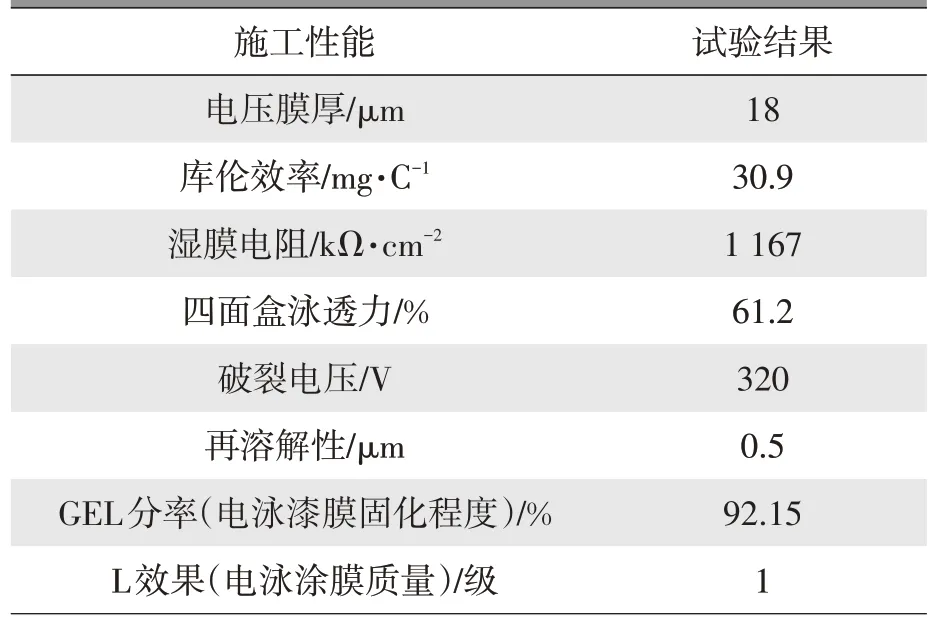

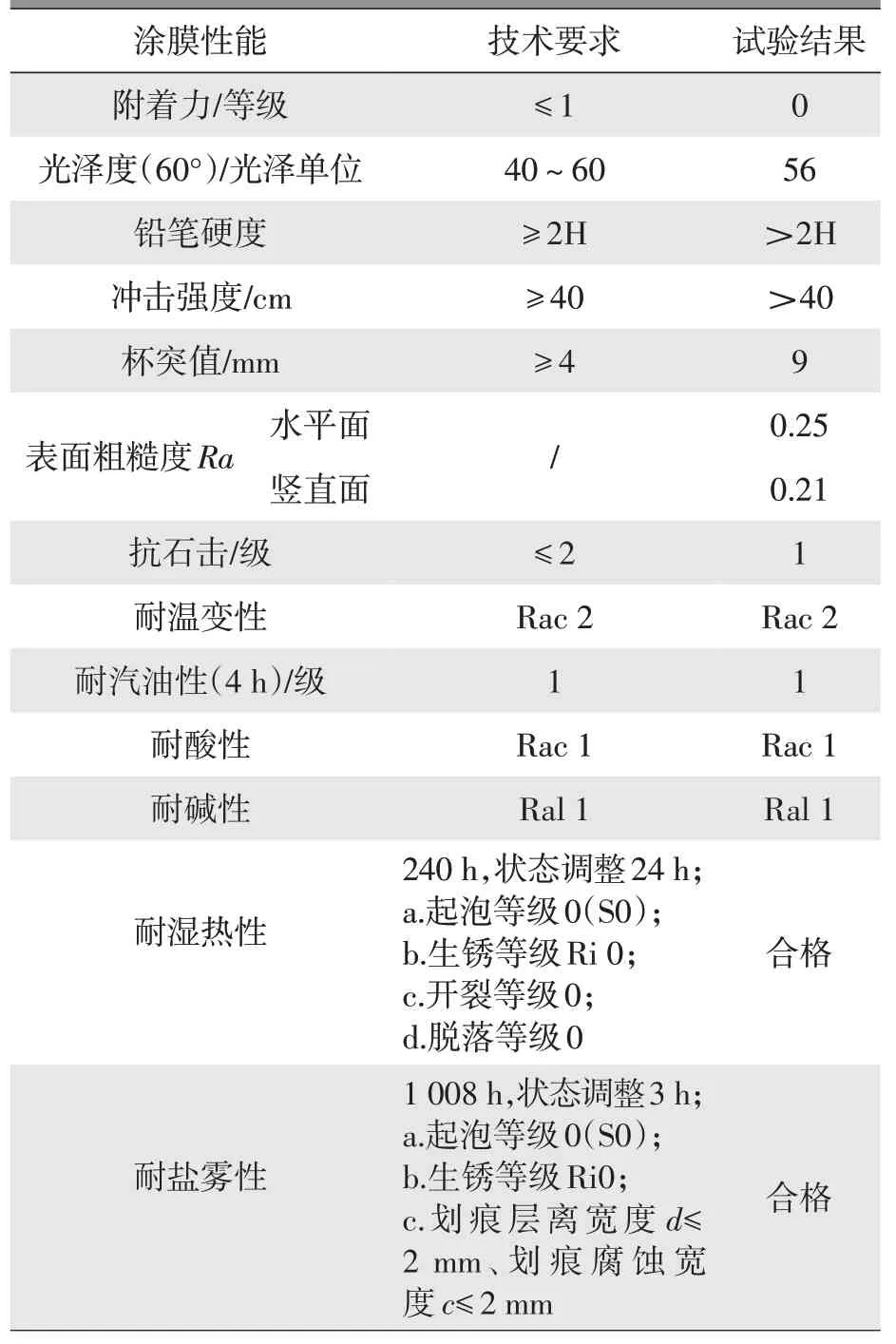

在实验室中配制槽液进行验证样板制作,依据企业涂层质量标准及相应检测方法对验证板进行各项性能的测试。验证结果见表2~表4。

表2 电泳漆槽液参数测试结果

表3 电泳漆施工性能测试结果

表4 电泳漆涂膜性能测试结果

通过性能检测得出结论,在实验室中,各项目结果均满足企业涂层质量标准的要求。

4.2 泳透力的验证

将完好的车身按工艺要求进行电泳,通过剖解电泳后车身,观察被涂物内、外表面、隐蔽空腔内表面的电泳情况和测量电泳厚度。确认车身内外表面每个部位的膜厚和位置以及检测的点数,与标准膜厚进行比较,合格率达到90%以上为合格。泳透力测量分析结果见表5。

表5 车身泳透率测量结果分析

测量整体概况描述:测量零件数量19 个,测量点总数417 个,合格点数381 个,合格率91.37%。

测量结果分析与评价:车身外表面涂层外观平整,漆膜厚度均匀连续,无断层现象,合格率达到97.78%;车身内表面涂层外观平整,漆膜厚度均匀连续,无断层现象,合格率达到97.33%;车身内腔涂层外观平整,部分内腔夹层面厚度偏低,无断层现象,合格率为85.02%。

通过泳透力检测验证结论:车身在完成电泳后,车身内外表面涂层平整均匀连续,无断层现场,膜厚整体判定合格,泳透力合格。

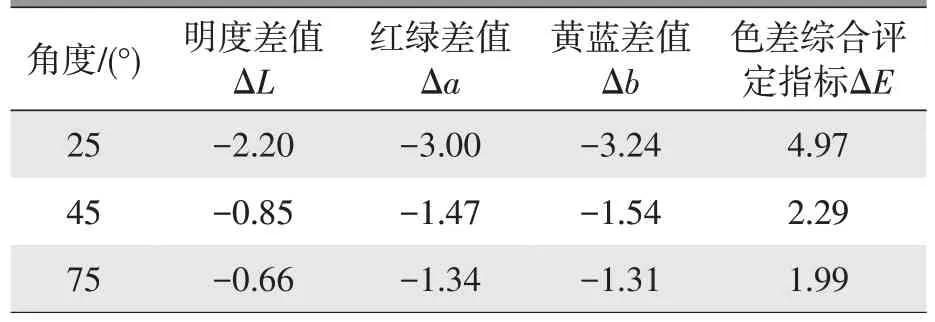

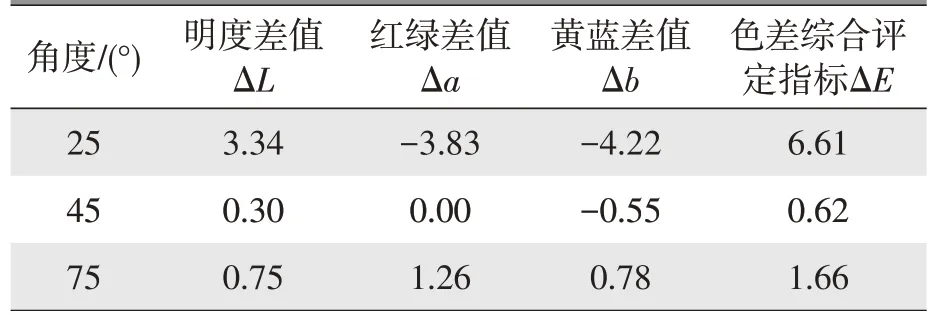

4.3 遮盖力的验证

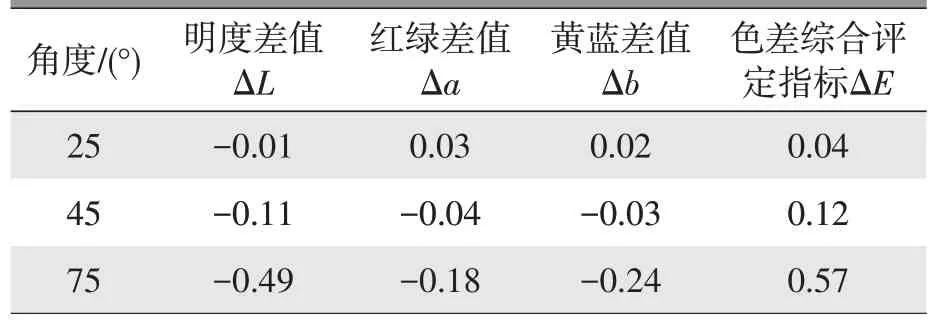

车身面漆喷涂采用水性涂料B1B2 工艺,其中B1 只设置了外喷,无内喷。这就意味着车身内表面B2 色漆直接喷在黑色电泳涂层上,针对在与外表面B2 色漆膜厚范围一致情况下是否存在色差问题,分别选取饱和度高遮盖力差的红色金属漆及遮盖力好的咖色金属漆进行针对性工艺验证。验证结果见表6~表8。

表6 B2红色金属漆膜厚在18 μm状态线与标准色板色差

表7 B2红色金属漆膜厚在46 μm状态线与标准色板色差

表8 B2咖色金属漆膜厚在18 μm状态线与标准色板色差

通过遮盖力验证试验:对于饱和度高遮盖力差的颜色需要对车门内侧等外露部位增加手工补喷B1 工序,防止出现遮盖力不足导致色差问题,对于深色系颜色无需增加补喷。

5 存在问题及解决措施

经过设备安装调试完成,前处理电泳槽体清洗投槽完毕后,在量产阶段前处理电泳工序主要质量问题为电泳缩孔问题,缩孔产生的位置主要体现在车身上,缩孔数量时多时少,处于不稳定状态。解决措施如下。

a.通过白车身和零件、铸件相关油品的配套性试验,选用配套性好的油品,保证脱脂效果,避免污染槽液;

b.控制白车身和零件油品的涂抹量<2 g/㎡,要求其表面无明显油污,避免油污涂抹量过多影响脱脂效果,污染槽液;

c.更改带衬套零件的电泳生产路径,保证衬套里的黄油脱脂效果,避免污染槽液;

d.降低白车身和零件的存放时间,合理安排板材零件库存,避免因油品干结造成脱脂困难,在生产期间保证白车身最大缓存控制在24 台以内,焊接零件库存在3 天以内;

e.零件预脱脂槽液和脱脂槽液温度控制在45~48 ℃,槽液浓度保持游离碱度在11.4~12.4 pt之间,提高除油效率;零件预脱脂槽体喷淋压力保持在0.12~0.15 MPa,提高除油能力;

f.根据生产实际情况,设定零件预脱脂槽液每周更换1 次,水洗1、水洗2、水洗4 保持每月更换1次,水洗3 每周更换2 次,除油过滤袋每周更换2次,提高脱脂除油能力,保证磷化膜成膜质量,减少电泳缩孔问题。

6 结束语

载货汽车车身与零部件共线电泳柔性化生产线目前已经顺利投产应用。在生产过程中,通过对发生质量问题的解决及后续跟踪证明,本次所采用的工艺方案能够满足车身及外饰件、底盘零件的各项涂层质量要求。对于小规模生产厂,在投资规划及运营成本上是较好解决方案。