激波驱动下硝酸异丙酯的分散变化规律研究❋

2022-04-08张子龙宋先钊杨子凡刘其闽

张子龙 宋先钊 杨子凡 刘其闽 李 斌

南京理工大学化学与化工学院(江苏南京,210094)

引言

液体在高速气流作用下会发生变形和分裂,分散形成众多微小液滴,从而雾化。根据雾化的过程,一般分为一次雾化和二次雾化。喷射出的液体进入初始流场中,由于液滴与气体的相对运动而产生不稳定的表面波,这些波逐渐变化发展,最终发生破碎并分离出液滴,该过程称为一次雾化;随后,这些分离的液滴在周围气体流场的激励下,进一步分裂形成微观液滴,称为二次雾化[1-5]。

液滴分散雾化过程的研究对于消防、内燃机、军事等领域都具有重要意义。例如,为了阻止火灾的蔓延,利用爆炸产生作用力将抑爆剂进行抛撒,从而产生大范围的惰性物质分布区;利用激波将液体燃料分散雾化,可以提高以液体燃料为推进剂的发动机的燃烧效率,从而能够减少能源的浪费;而在国防军事方面,分散雾化过程具有更为重要的应用价值,在近现代局部战争中充分体现出了优越性。

作为一种敏化剂,硝酸异丙酯(IPN)不仅在民用工业上能很好地改进燃料的燃烧性能,而且在军事上可以敏化某些液体碳氢燃料,改善其爆轰性能。同时,由于IPN本身在一定外界能量的作用下具有爆炸危险性,故研究其燃烧爆炸属性能对正确使用这类物质提供重要依据,对发展先进的云雾爆轰武器和云雾爆轰控制技术具有重要意义[6-7]。

本文中,主要研究IPN液膜在激波作用下的抛洒及分散过程。通过改进过的竖直激波抛洒装置,以激波马赫数Ma以及液膜厚度H为变量,辅以压力测试系统以及高速摄影系统,对高速摄影系统捕获的图像以及压力传感器的数据进行分析,对液膜变化过程进行宏观研究,以探求其表观变化规律。

1 实验过程

1.1 实验设计

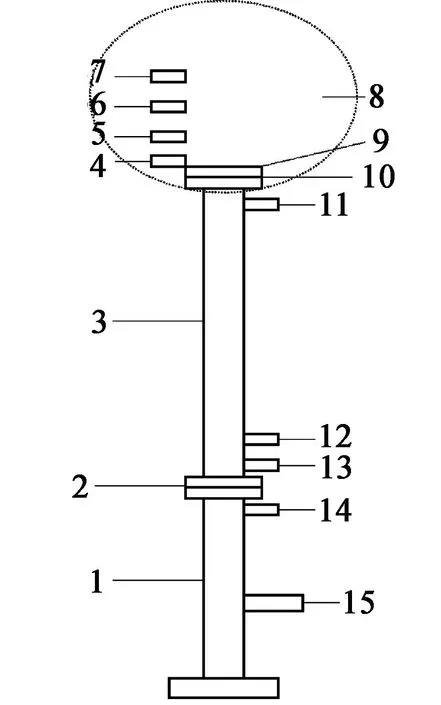

采用改进过的竖直激波抛洒装置。如图1所示,实验装置主要由高压区、激波区、膜片、法兰以及精度为1%的压力传感器组成。高压气体通过电磁阀进入装置高压区内,随后冲破高压区上方激波膜片,产生激波,通过改变激波膜片的厚度,产生不同强度的激波。

图1 实验装置图Fig.1 Experimental device diagram

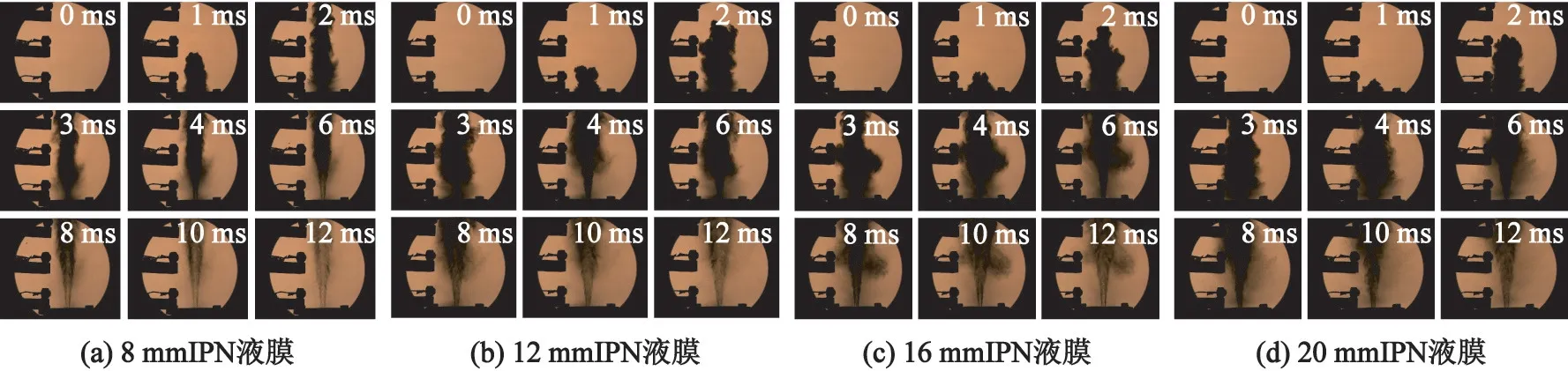

除激波强度外,液膜厚度也为变量之一。实验中,称量纸承载液膜放置在激波区出口处;称量纸上方为可更换法兰,其正中央开有一直径为10 mm的圆孔;通过更换不同厚度的法兰,改变液膜的厚度。根据有关文献以及前期预备实验发现,液膜厚度以4 mm为差值变化时,液膜会表现出明显的变化差异。因此,主要研究4种不同的液膜厚度(分别为8、12、16 mm以及20 mm)的圆柱状液膜。

通过高速摄影系统的参数确定时间t。使用的高速摄影系统每0.2 ms拍摄一张照片,因此以0.2 ms作为时间间隔对高速摄影结果进行分析。

1.2 实验步骤

将高压气体入口通过电磁阀连至高压空气瓶。每次实验前,打开高压区上方的膜片法兰螺栓,更换不同马赫数Ma的激波膜片。分析云爆武器实际应用时产生激波的Ma,将激波管出口处激波的Ma设置为:1.44±0.04、1.53±0.08及1.62±0.11。

安装好膜片后,将实验装置连接真空泵,抽真空检查装置气密性。若气密性不良,检查漏气处;气密性良好,则继续实验。

由于IPN的黏度太低,每次实验时以一张称量纸盛装液体。液膜厚度H为8、12、16 mm以及20 mm。加注完液体后,开始实验。

2 结果与分析

2.1 液膜运动规律的分析

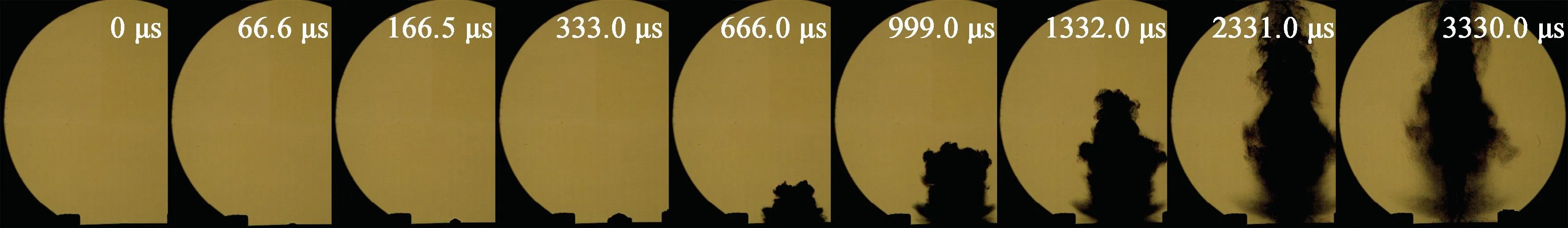

分析图2~图3中的典型图片。重点关注其宏观运动规律和水平及竖直方向的分散程度。

有关研究表明,液膜分散雾化过程是气动力控制过程[8],气动破碎是液滴破碎的主要形式[9]。但在本实验条件下,液膜还会受到激波的作用。激波与液膜作用过程中存在入射、反射与透射现象。透射激波影响液膜左侧破碎云团形状,入射激波和反射激波影响液膜右侧破碎云团形状。激波从管口出来后形成不稳定的狭长射流[10],而流体界面的不稳定变化是一个复杂的过程,包括尖钉、气泡的形成[11]。由图2可以发现:在Ma=1.53±0.08激波作用下,0~1 ms时,液膜会在激波产生的射流作用下以锥型向上突起,并会出现不规则的尖钉;此时液膜发生初次分散,这些尖钉在不稳定射流作用下失稳并且破碎成球形液滴[12]。1~3 ms为液膜的扩散阶段,在此阶段内液膜上端会逐渐变平,并且在射流以及激波的作用下呈现出变粗、变长的趋势;在2 ms时,液柱下方均出现了明显的丝状分散痕迹,并带有明显的液丝,在液柱两侧也出现了明显的尖钉现象,这些尖钉破碎成球形液滴并变为水平方向的云雾扩散。4~8 ms阶段内,液柱的形状已无明显变化,已破碎的液膜在激波作用下再次分散,在这个过程中会形成更多的丝状云雾,并且由液膜下方逐渐发展到液膜上方。这些丝状云雾会随着激波作用时间的延长而逐渐消失。这些丝状云雾应该是IPN部分气化时的残留效应,但随着激波的不断作用,其最终完全气化,这与有关石油醚[8]研究结果类似,如图3所示。石油醚液膜在分散初期也会出现明显的尖钉效应,在分散后期也会出现液丝;并且,随着液膜厚度的增加,液膜整体变形明显变慢,丝状云雾的量随之增加,且持续时间更长,分散效果变差。

图3 Ma=1.62±0.11激波作用下12 mm厚的石油醚液膜的高速摄影图像[8]Fig.3 High speed photographic images of 12 mm-thick petroleum ether liquid film under shock wave with Ma=1.62±0.11[8]

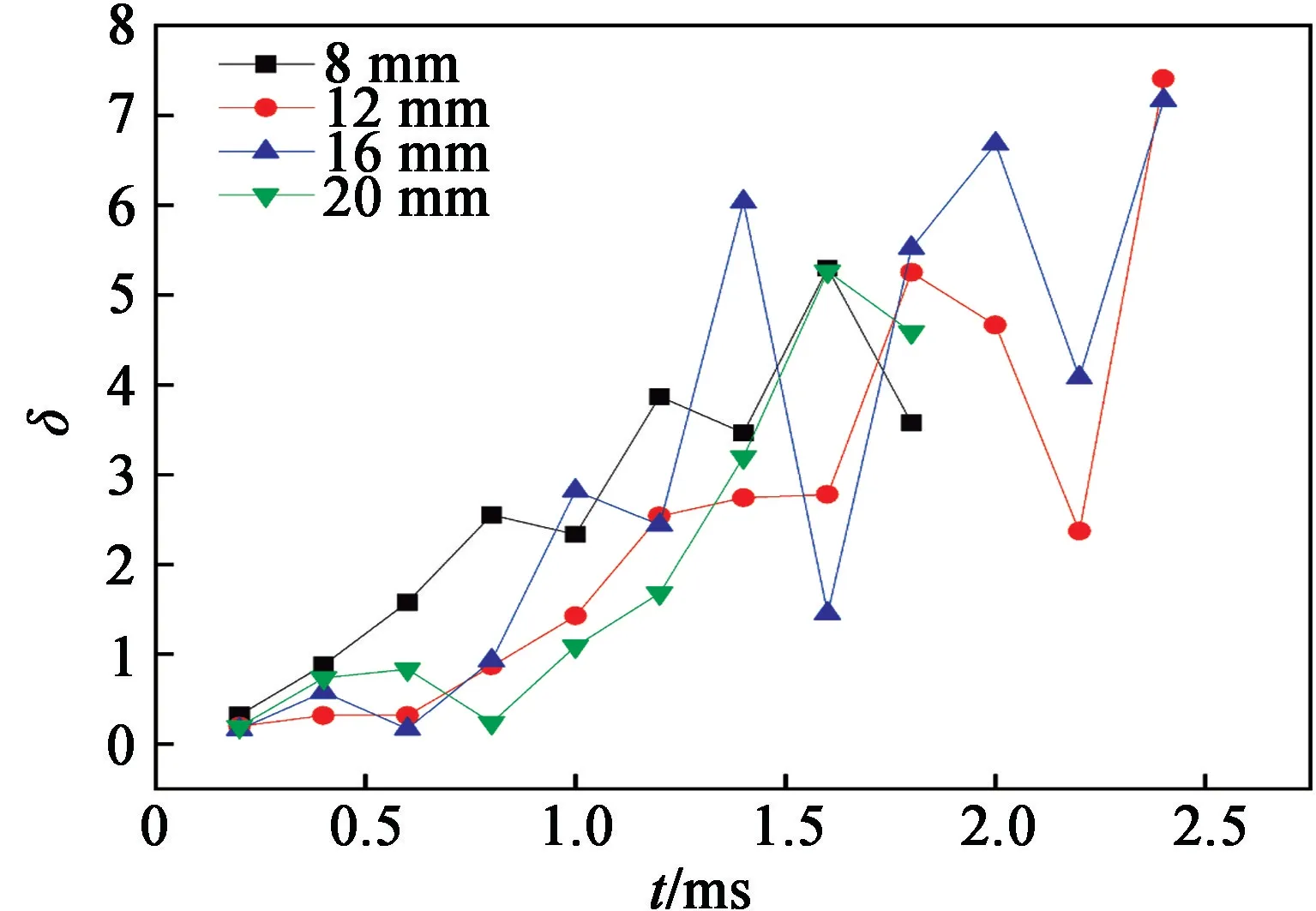

对高速摄影图像进行处理,得到了不同时间的竖直方向云雾高度h、水平方向云雾宽度l、竖直方向高度变化△h1和水平方向宽度变化率△l2,如图4所示。令δ=△h1/△l2,δ随时间的变化情况如图5所示。

云雾抛撒过程可分为3个阶段,分别是加速运动阶段、减速运动阶段和湍流运动阶段[13]。将8、12、16 mm以及20 mm的液膜运动图像进行比较,并结合图4可发现:在1 ms的时间内,水平、竖直方向均出现明显的云雾抛洒,可以认为在水平和竖直方向上均出现了分散现象。在运动初期,△l2要明显大于△h1,液膜呈现水平方向快速分散的现象。但随着激波作用时间的增加,△l2会逐渐减小,△h1逐渐增大,由此可以发现,水平方向先进入到减速运动阶段。

液滴与激波碰撞后,液滴的抛撒是一个多阶段的渐进过程[14]。分析图4~图5可以发现,△h1、△l2以及δ均存在多个峰值与谷值。对照图2可知,此时会有丝状云雾的出现;并随着峰、谷的不断出现,会有更细小的丝状云雾的出现。此时发生了液滴的再次分散现象,最外侧的液滴在激波作用下不断被分散,最终变成混合气体。δ由0开始,逐渐增大;随着液膜厚度增大,δ=1所需的时间增长,即△h1=△l2时所需的时间增长。

图2 Ma=1.53±0.08激波作用下IPN液膜的高速摄影图像Fig.1 High speed photographic images of IPN liquid films under shock wave with Ma=1.53±0.08

图4 高速摄影图像得到的各参数随时间的变化曲线Fig.4 Changes of parameters obtained from high speed photographic images with time

图5 δ随时间的变化曲线Fig.5 Changes ofδwith time

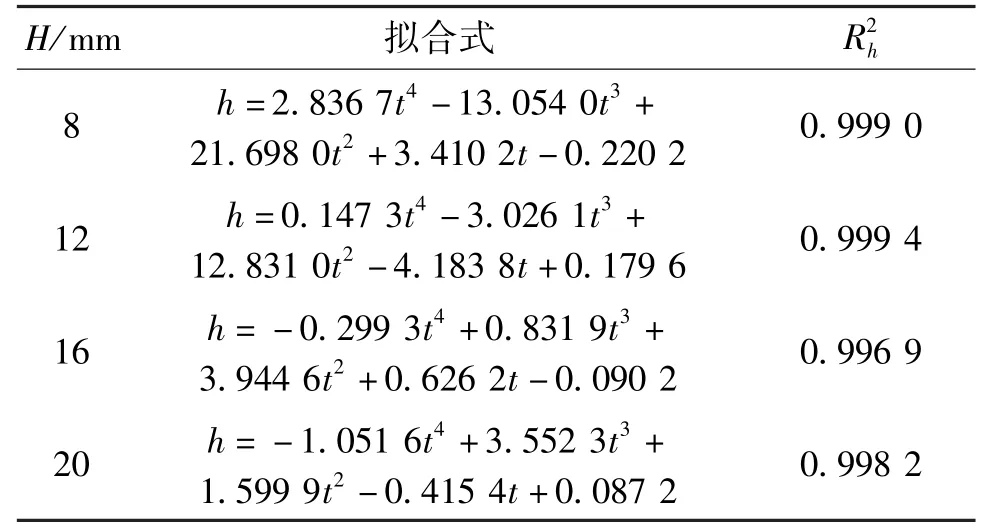

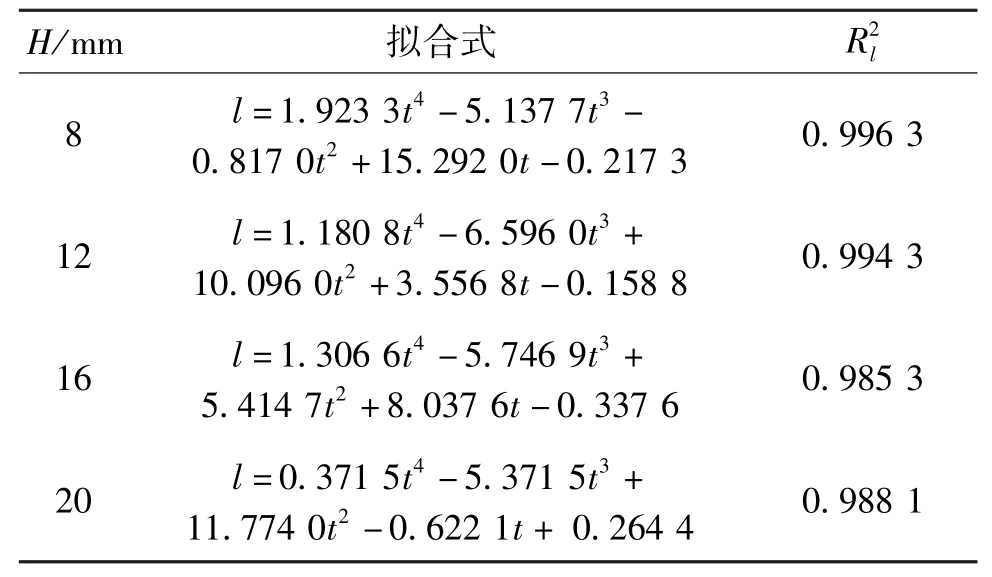

液膜的竖直及水平方向的变化距离均与液膜厚度负相关、与激波强度正相关。对云雾高度h以及宽度l与时间t的关系进行拟合,所得关系式分别如表1~表2所示。

由表1~表2发现,在4种液膜厚度的情况下,竖直方向与水平方向的液膜运动距离与时间呈4次方关系,并且R2均大于0.98,这说明拟合关系式相关性较佳。水平方向上,8 mm及12 mm液膜厚度时,l与t4有很好的相关性;当液膜厚度增加到16 mm及以上时,l与t4相关性变差。在h、l与t的关系式中,当液膜厚度为8 mm时,t4系数最大;液膜厚度为20 mm时,t4系数最小;当液膜厚度为12 mm和16 mm时,t4系数接近。总体来看,t4系数在液膜厚度从8 mm到12 mm以及大于16 mm时呈现出快速下降的趋势,在12 mm到16 mm之间变化不大。

表1 云雾高度h与时间t的拟合式Tab.1 Fitting formulas between cloud height h and time t

表2 云雾宽度l与时间t的拟合式Tab.2 Fitting formulas between cloud width l and time t

2.2 入射激波与反射激波的变化分析

所选用的测试系统中共设有8个压力传感器。以传感器P4为例,研究入射激波以及与液膜接触后的反射激波的压力变化。对压力数据进行处理后得到表3。表3中:p4为入射激波压力;p′4为反射激波压力;△p为超压;ε为超压比,ε=△p/p4。

由表3可知:当激波强度为Ma=1.44±0.04时,ε≈2;当激波强度为Ma=1.62±0.11时,ε≈3;激波强度增大,超压比ε增大。张晓娜等[15]对燃料抛撒的分散过程进行了研究,提出入射激波、反射激波等相互作用对云雾状态造成影响。且当激波以传感器作用于普通密度物质时,激波在作用面会发生大量的透射、反射和绕射,初始激波的形态和强度会发生较大的变化[16]。对此现象,考虑是由于入射激波强度的不足所导致,激波与液膜接触后,发生透射、投射和反射,激波强度发生衰减,无法为液膜分散提供足够能量。当激波强度较低时,ε会在一个范围附近波动;当激波强度较高时,激波衰减后仍能提供足够的能量,ε更大。分析认为,激波强度在超过Ma=1.53±0.08之后,ε会逐渐有随着H变化发生线性变化的趋势。当激波强度为Ma=1.62±0.11时,△p会随着H的改变呈现线性变化;εmin≈2.6,εmax≈3.0,ε会随着H的增加而增大。

表3 传感器P4测得的入射激波压力与反射激波压力Tab.3 Incident shock pressure and reflected shock pressure measured by Sensor P4

石油醚是云爆武器的另一种典型燃料。有关石油醚[8]研究表明,4~16 mm厚的石油醚液膜的反射超压为654.7 kPa。在激波强度相同的情况下,IPN的超压要明显小于石油醚,说明相同条件下,激波作用在IPN液膜后能量衰减更多。这表明,同等条件下,IPN液膜分散过程所需的能量更大。

2.3 液体云雾超压的研究

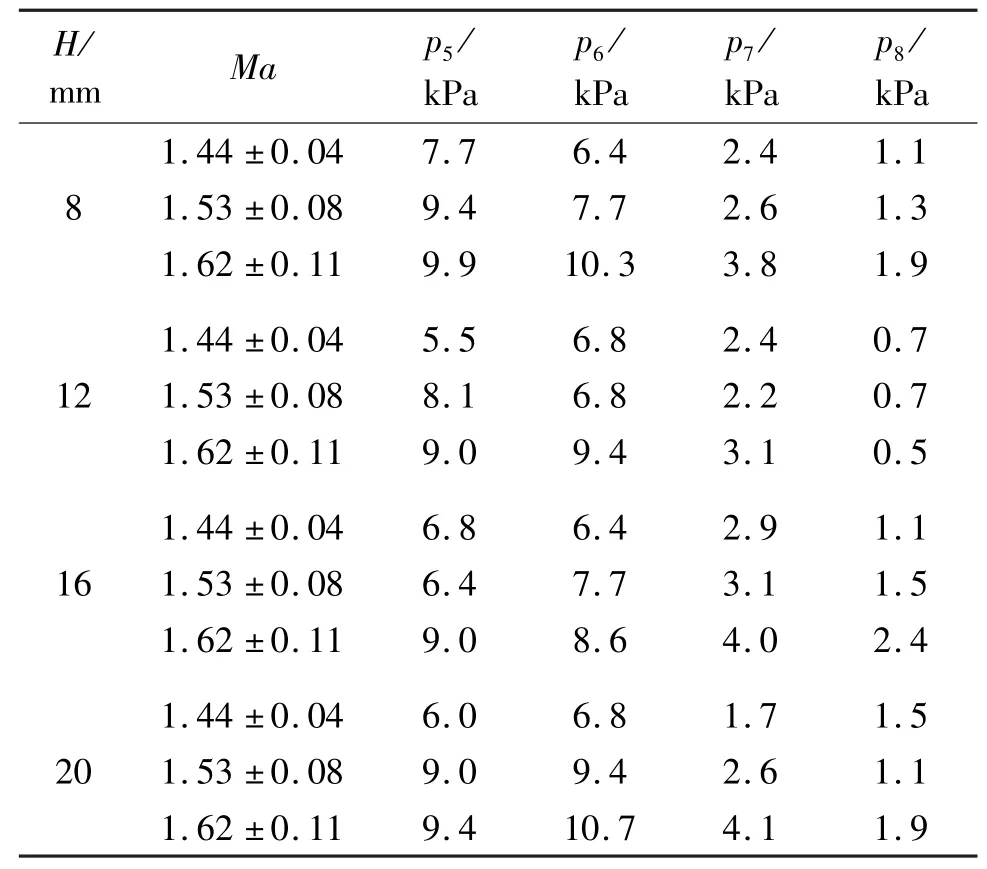

通过位于液膜上方的间距为10 cm的压力传感器测量液膜分散形成的云雾的压力变化,对压力数据进行处理得到表4。表4中,p5~p8分别为对应传感器P5~P8测得的压力。

表4 传感器P5~P8测得的压力Tab.4 Pressure measured by Sensor P5-Sensor P8

由于传感器P5与法兰直接接触,会因设备振动等原因产生一定误差,对此在讨论时忽略传感器P5的值,分析其他3个传感器(P6、P7、P8)的压力变化情况。当以传感器与液膜的距离为变量进行研究时发现,云雾形成的压力与传感器距液膜的距离呈负相关;以激波马赫数为变量研究时发现,云雾形成的压力与激波马赫数呈正相关。

8 mm液膜产生的压力仅次于20 mm液膜产生的压力;12 mm的液膜所产生的压力均较小。由于压力传感器所测数据是云雾压力的最大值,考虑此现象是因为液膜厚度及激波强度两种因素共同影响导致的。结合图4发现,在相同时间间隔内,h以及l均与H负相关。理论上,此时云雾压力应与液膜厚度正相关,但仍需考虑激波强度带来的影响。

δ可以作为分散程度的判据。单位时间内,δ越大,表示液膜分散得越快。通过图5可以得到,激波强度为Ma=1.53±0.08时,δ8>δ20>δ16>δ12。故8 mm液膜分散得最快,20 mm液膜次之。在8~20 mm液膜厚度的范围内,8 mm厚的液膜主要是受激波强度的影响,分散得更彻底,分散效果更好。20 mm液膜的分散过程主要是受液膜厚度的影响,随着液膜厚度的增加,透射激波强度减小,反射激波强度增大,液滴的二次破碎情况减弱。液滴粒径增大[17],液膜分散效果变差,分散程度逐渐减弱。激波能量主要用于一次分散雾化过程,故而距液膜10 cm处形成的分散云雾仍具有较大的压力。但由于初次分散雾化产生的液滴体积及速度均较大,方向不定,粒子间相互碰撞而使其能量降低,致使距液膜20 cm处的云雾压力与16 mm液膜相比下降更多。因此,随着液膜厚度的增加,激波强度的影响逐渐降低,液膜厚度的影响逐渐增高。当液膜厚度为12 mm时,δ最小,说明其分散的过程最慢、效果最差。基于此现象以及表1~表2有关内容认为:IPN液膜厚度H=12 mm时,激波强度及液膜厚度的影响均最小,液膜分散效果最差;H<12 mm时,液膜的变化过程主要受激波强度影响;H>12 mm时,液膜的变化过程主要受液膜厚度影响。

3 结论

1)IPN液膜在激波作用下水平与竖直方向上均发生分散。初始阶段,以水平方向的分散为主;随后,以竖直方向的分散为主。水平方向,液膜抛洒先进入减速阶段,随着液膜厚度的增加,液膜分散效果变差,分散时间变长,其分散表征与石油醚相似。

2)IPN液膜分散所需能量要高于石油醚,在Ma为1.53±0.08与1.62±0.11之间存在一个激波强度,在这个激波强度下,超压比ε随液膜厚度H呈线性变化的趋势,可以为液膜分散提供足够的能量。

3)IPN液膜分散过程中,H=12 mm时,液膜分散过程的主要影响因素发生变化。H<12 mm时,液膜的变化过程主要受激波强度影响;H>12 mm时,液膜的变化过程主要受液膜厚度影响。