防沉板形式的水下结构物基础关键工况评估计算方法

2022-04-08陈晓东

孙 锟 刘 文 杨 盛 陈晓东 郭 飞

(深圳海油工程水下技术有限公司,广东 深圳 518067)

0 引言

随着水深的增加,海洋油气田可开采规模随之大幅增加。全球范围内,海上油气资源有一半以上分布在300 m以深的水域,深水海洋油气的开发离不开各种各样的水下结构物。将采出的油、气、水多相或单相流体进行汇集,并回接到附近水下、水面或陆上依托设施,实现海上油气田的开发。

深水水下结构物是水下生产系统中的重要组成部分,根据功能不同,分为管汇、防沉板、控制系统模块等。面对海底不平整的地形和复杂的土质,有必要为这些海底结构物设置坚实的水下基础。防沉板作为海洋油气开采设备的首选基础形式,具有安装简单,经济适用的特点[1-3]。为此该文从设计出发,针对防沉板基础的在位工况和吊装工况,提出对应的关键设计计算和校核方法,可为后续类似工程项目提供参考。

1 水下结构物基础类型及特点

水下结构物的基座形式可以分为三种类型,对比见表1。

表1 三种基础形式特点比较

1.1 防沉板形式

防沉板制作简单、容易安装,防沉板陆地建造设计的设备、耗材少,并适用于各种海床条件,应用范围广泛。可以直接吊装入泥,如果不平整,可以通过压块达到预期的平整度,可控性较高。但对较软的土质,防沉板必须很大,会增加安装难度。

1.2 吸力锚形式

吸力锚直径大,长度小,为顶端封闭、下端敞开的圆柱桩体,主要是通过顶部吸力泵抽出锚内的水形成负压,从而依靠负压实现沉锚过程。正是这一特殊的沉锚施工方法,可使吸力锚适用于软黏土等各种非岩性土,具有强大的技术优势和经济性。另外,吸力锚具有提供较大的水平和垂直合成载荷的能力。

1.3 桩形式

桩是一种传统基础形式,但作为深水水下结构物的基础,安装工期长,费用大。对于深水水下结构来说,桩基础由于安装的费用和施工难度等问题存在很多局限性。

一般情况下,建议采取防沉板形式的基础,原因有以下4点:1)土壤的条件决定了吸力锚的最终尺寸数据,不同的吸力锚只能适用于特定的地质条件,适用范围较窄。2)吸力锚沉降过程太长,不利于其上的海底结构物安装时间的安排。3)防沉板建造简单,安装时间短,便于分体式安装,可以减少海底结构物的质量。4)桩式基座,需要专门船舶资源,安装时间长。

防沉板形式的基础设计主要面临如下技术问题:1)结构物自身强度的评估。用于评估防沉板结构本体抵抗外界载荷的能力。2)地基承载力的评估。防沉板用于支撑其上结构物的质量,须保证在服役期间基础强度足够。其地基承载力主要取决于下部土体参数、防沉板和土体的接触面积。3)抗滑移的评估。水下结构物及防沉板受到外界环境载荷、生产管线作用在结构物的连接载荷、重力载荷、土体支撑载荷等作用力,须评估在位的抗滑移。4)沉降量的评估。须评估水下结构物及防沉板在海底土壤的沉降量。5)运输期间的评估。用于评估装船运输期间的结构的安全性,包括防沉板结构自身的强度、固定结构的强度。6)吊装安全的评估。用于评估防沉板结构转移运输和安装期间的安全性,包括吊装期间结构自身的强度(含吊耳)、吊装索具选型计算。7)防腐的评估。主要包括油漆的涂装计算、阳极保护或者阴极保护的计算等,用于保证防沉板结构在服役期间的使用寿命。8)其他辅助设计问题,例如用于水下机器人作业的辅助结构设计、定位信标支撑结构设计等。

其中,结构物自身强度、地基承载力、抗滑移、吊装的评估计算属于其设计的核心问题,下面总结了在位工况和吊装工况下校核计算的方法。

2 防沉板基础在位评估方法

防沉板基础的在位分析包括在位结构强度分析和在位稳定性分析。

2.1 在位强度分析

防沉板基础的在位强度分析:其载荷主要由结构及其附属构件自重、环境载荷、上部结构物质量、下部土体支撑载荷、偶然载荷如地震载荷、水下机器人碰撞载荷等。

将防沉板自身质量和上部结构质量施加在防沉板结构时一般会考虑一定的安全系数,主要考虑质量计算可能存在偏差。一般是考虑3%或者10%的误差。

外界环境载荷主要是底流造成的,其海底流速的选取应根据实际海底环境调查资料。对安装作业工况,可选取一年一遇重现期的资料。对运行作业工况,选取百年一遇重现期的资料。流向按照全方位间隔45°选取。

为了便于建模计算,可以将下部土体支撑载荷转换为力学边界条件,一般采取弹簧形式模拟,其刚度如公式(1)所示。

式中:Q为基础所能承受的最大垂向载荷,n为基础与土接触点的个数;s为假设沉降值。

地震载荷采取施加加速度场的形式,对运行作业工况,选取200年一遇的地震载荷进行计算。

水下机器人碰撞载荷的计算:假定水下机器人以一定速度碰撞结构物,其动能全部由结构物变形吸收,从而根据变形计算这个平均碰撞载荷。平均碰撞载荷根据公式(2)进行计算。

式中:E是ROV的动能,K是结构物的刚度。

确定载荷之后,进行工况组合分析,在SACS软件中进行建模,校核UC值。计算分析主要根据规范API RP 2A -WSD 21th Edition和AISC - WSD 9th Edition。

2.2 在位稳定性分析

在位稳定性校核主要是关注地基承载力和抗滑稳定性。根据规范API RP 2A,用于校核在位稳定性的安全因数:对地基承载力来说,最小安全因数为2.0;对滑移稳定性来说,最小安全因数为1.5。

当地质调查数据不充足或者地质条件不确定时,应考虑提高这些安全因数。地质调查之后会提供调查报告,调查报告一般会提供地基承载力公式。

在排水抗剪模式下,防沉板的地基承载力可由公式(3)进行计算。

式中:Q'是防沉板的最大地基承载力,c'是土壤的黏聚力强度,Nc,Nq,Nγ为3个无量纲系数,Kc,Kq,Kγ为3个修正系数,q=γ'D,γ'为土壤的单位容重,D为防沉板沉陷深度,B为防沉板横向长度,A'为防沉板的有效承载面积。这样,可以根据上式计算获得海底土壤的单位承载力数值qu=Q'/A'。

防沉板基础的坐底反力可由式(4)进行计算。

防沉板基础的面积和布置方式决定了防沉板的有效承载面积,进而影响恶劣工况下的容许坐底反力数值,这个容许坐底反力数值反过来影响设计过程中防沉板布置形状的修改。一般需要几次迭代优化实现最终设计计算。

对滑移稳定性来说,防沉板下面土体的抗滑移能力如公式(5)所示。

式中:Ff为防沉板裙边内土体和下部土体的摩擦力,Fpassive为裙边的被动土压力,F'f为裙边和土体之间的摩擦力。

3 防沉板基础吊装分析评估方法

对防沉板基础吊装计算,一般包括两部分内容:吊装计算和索具选型计算。

3.1 吊装计算

为了计算吊钩处的最大动载荷,应按照如下工况考虑。对单吊来说,吊钩的最大动载荷如公式(6)所示。

式中:DHL为最大动载荷;DAF为动力放大系数;W为防沉板的质量;Wrig为索具的质量;F(SPL)为一些特殊载荷如水动力、风力等引起的附加吊钩载荷。

对多钩吊来说,单个吊钩的最大动载荷如公式(7)所示。

式中:DHLi为单个吊钩的最大动载荷,αCOG为理论上施加在单个吊钩上的最大载荷百分比,SKLt主要是考虑吊物的倾斜引起载荷的增大,W为防沉板的质量,Wrig,i为索具的质量,F(SPL)i为一些特殊载荷如水动力、风力等引起附加在单个吊钩上的载荷。

因此对单吊情形,只需考虑质量载荷施加的不准确性导致的安全因数Fw和动力放大系数DAF。

为了单纯地获得单根吊索上的力,在施加相关质量载荷时考虑的因数:1)质量载荷施加的不准确性导致的安全因数Fw,一般选取数值不超过1.1,具体参见规范DNV-RP-H102。2)重心坐标的不准确性导致安全因数Fcog,一般选取1.05。3)在吊装过程中,索具长度不准确、吊耳的建造容差、吊钩的几何形状等因素会导致吊装不对称,为此引入载荷偏移因数Fskl,对单吊4索具情形,Fskl一般取值1.25。4)动力放大系数DAF,在概念设计计算时可以取值2.0。

因此总体安全系数值为Fw×Fcog×Fskl×DAF,从而获得单根吊索上的受力情况。

在建模时,将防沉板基础结构简化为梁、杆和板的组合,既可以采用等效密度施加自重载荷,也可采用施加外部线载荷或者面载荷的形式。同时定义吊索为只可以承受拉力的杆单元用于模拟索具。为了避免结构出现非静定性,会在防沉板结构物边缘的角点施加一定的边界条件进行平动限位。

计算工况说明见表2。

表2 计算工况说明

在详细设计时可根据规范DNV-RP-H103计算DAF,如公式(8)所示。

其中DAFin_air可根据规范DNV-RP-H103中Table 3-1选取,DAFconv=FtotalMg。

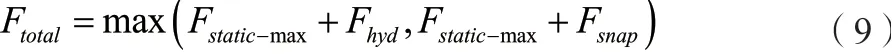

总载荷如公式(9)所示。

式中:Fstatic-max为防沉板基础的静态最大载荷,Fhyd为防沉板基础受到的水动力载荷,Fsnap为防沉板基础的跳跃载荷。一般会防止索具出现松弛现象,以避免出现跳跃载荷。如果无法避免跳跃载荷,就应该计算跳跃载荷。

在防沉板基础下放过程中,其水动力载荷Fhyd的计算一般考虑以下几点:1)抨击力。2)附加质量力。3)拖曳力。4)变化的浮力。计算所需要的数据:防沉板的自重、排水体积、附加拖曳力系数及参考面积、附加质量系数及参考体积、抨击力系数及参考面积、有义波高以及平均跨零周期、吊机位置及下放速度、安装船舶对应所选取平均跨零周期下的RAO等。在安装过程中,船舶方向和波浪方向的夹角不应超过30°,推荐180°和165°浪向。

3.2 索具选型计算

索具的选型计算的思路:首先设计吊装索具配置方案,其次根据吊装计算结果获得相应吊装索具的受力,从而从索具手册中进行初选,最后根据DNV OS H205 规范进行校核计算,若不满足则对吊装索具重新选择。索具的有效长度应根据计算模型得到。

吊装索具配置方案即是确定所选索具的类型和连接方式。在设计吊装索具配置方案之前,应确认防沉板水下安装方案。防沉板下放方式有两种:侧面下放,即防沉板底面法向垂直下放方向,可大大减少水动力载荷;正面下放,即防沉板底面法向顺着下放方向,这样便于吊装。接着根据其结构形状布置吊耳,进而设置吊索。推荐采用4吊耳,要求吊索与水平方向夹角大于60 °。同时吊索的设置应便于索具安装、防沉板下放、索具回收。防沉板吊装索具配置方案的设计遵循方便、合理、安全的原则。

基于吊装计算结果和吊装索具配置方案,根据相关公司的索具产品手册和所需索具的类型选取合适规格的索具。在选取索具的过程中,应考虑到以下因素:1)确保能够在项目周期内采办到所选类型和规格的索具。2)索具之间的连接应符合索具规范的连接方式。3)确保在几何上索具之间以及索具和防沉板之间的连接不存在问题。4)对钢丝绳或者纤维吊带来说,应给出精确的长度,建议精确到mm。5)应简单估算下吊装高度(防沉板底部到吊机吊钩的竖直高度),确保不超过船舶吊机作业范围。6)在保证强度满足前提下,对索具规格的选取建议偏小一些。

对索具强度进行校核,主要是对钢丝绳、纤维吊带、吊环、ROV卸扣或者普通卸扣、ROV钩或者普通吊钩等类型索具进行校核,根据规范可以将索具的校核分为三大类:1)对钢丝绳、纤维吊带等吊索的校核;2)对ROV卸扣或者普通卸扣的校核;3)对其他索具的校核。

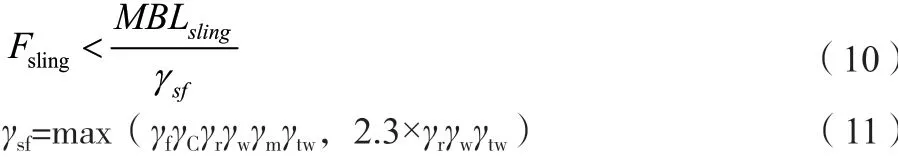

对钢丝绳和纤维吊带来说,其单根所受的最大外界载荷如公式(10)~公式(11)所示。

其中:1)γf为载荷系数,一般取1.3。2)γc为计算结果影响系数,一般取1.3。3)γr为考虑到索具端部或者弯曲影响的结果缩减系数,为γs、γb的最大值。对钢丝绳索具,γs=1.3,γb=1/(1-0.5/(D/d)0.5),D为最小弯曲直径,d为钢丝绳索具的名义直径。对纤维吊带,γs=1.0,γb=1.0。4)γw为磨损系数,对钢丝绳索具和纤维吊带来说,一般取值为1.0。5)γm为材料系数,对钢丝绳索具,一般可以取值为1.5,若为新采办的并且经过第三方认证的索具,可以取值为1.35。对纤维吊带,材质为聚酯纤维类的,可以取值为1.65。6)γtw为扭转缩减系数,一般取值为1.0。尽量避免索具的扭转,若索具存在扭转,应根据测试确定合适的扭转缩减系数。

对卸扣来说,其允许的最大动力载荷应不超过:1)安全工作载荷SWL的DAF倍。2)最小破断力MBL的1/3倍。3)试验载荷不得超过2*SWL或者1.22*SWL+20。

对其他索具例如吊环、吊钩、链条等,可以采用类似校核卸扣的方式进行校核。

4 结语

作为水下结构物的首选基础形式,防沉板基础制作简单、容易安装,在海洋油气开发领域应用广泛。防沉板形式的基础设计需要评估结构物自身强度、地基承载力的评估、抗滑移能力、沉降量、固定结构、吊装、防腐等,其中结构物自身强度、地基承载力、抗滑移、吊装的评估计算属于其设计的核心问题。该文针对防沉板形式基础结构的在位工况和吊装工况,基于工程经验和规范总结提出了对应的关键设计计算和校核方法,可为后续类似工程项目提供参考。