排列与位置改变对马铃薯泥冻结特性的影响

2022-04-07万金庆王友君孙晓琳

李 尧 万金庆,2,3 王友君,2,3 孙晓琳,2,3 童 年

(1. 上海海洋大学食品学院,上海 201306;2. 上海水产品加工及贮藏工程技术研究中心,上海 201306;3. 上海冷链装备性能与节能评价专业技术服务平台,上海 201306;4. 安徽宜康高新农业科技有限公司,安徽 合肥 230000)

随着科技的发展,冷冻食品行业涌现了许多新兴技术,但是鼓风冻结仍然是主流的食品冷冻技术。在冻结过程中,食品的排列方式会对食品冻结速率产生影响,而冻结速率则是决定冷冻食品品质的最直观的因素之一。食品的冻结时间如果能够被准确地预测,那么对于冷冻设备的改进有着重大的意义。以往预测食品冻结时间所使用的方法主要是理论计算和依靠经验公式,这些方法只能适用于一些简单的模型,获取的信息量也较少,难以完成如今的研究课题。直接测量的方法虽然能得到比较准确的结果,但是要求研究对象具有稳定的热物理性质且无法获取食品在冻结过程的内部变化,而且每次直接测量的结果都会有差异,使其难以推广,操作成本也较高[1]。而数值模拟技术的出现弥补了传统方法的缺陷,数值模拟技术不会受制于食品的形状和复杂的冻结过程,而且能够准确地计算出食品各个位置的温度、流场各点的流速以及食品与外界传递的热量等重要信息[2]。与以往获取食品冻结时间的方法相比,数值模拟技术具有巨大的优势,首先数值模拟操作简单,计算结果准确,同时能够大幅度降低试验成本,缩短试验周期。

国内外诸多学者在如何准确预测食品冻结时间这一问题上投入了大量的精力。Pham[3]研究发现为了保证食品冻结时间预测的准确性必须根据不同的条件对传统经验公式进行修正。Cleland等[4]研究表明有限元法用于数值模拟可以准确计算食品冻结时间和解冻时间。周小清等[5]比较了国内外多种用于计算食品冻结时间的模型,发现计算结果最为准确的是液氮冻结圆柱形食品的模型。目前大多数的数值模型都是以单体食品冷冻为基础建立的,在预测多个食品的冷冻时间和降温特性方面具有一定的局限性[6],而在实际生产中是大量食品多批次冷冻处理,因此建立针对多个食品进行数值模拟更具实际意义,且几乎没有关于冻品在制冷设备中不同排列方式的研究。试验拟针对多个马铃薯泥的鼓风冷冻进行模拟与试验研究,采用Fluent6.3.26模拟软件,考察马铃薯泥排列方式和前后排位置改变对其冻结特性和设备能耗的影响,以期为实际生产提供参考。

1 物理模型

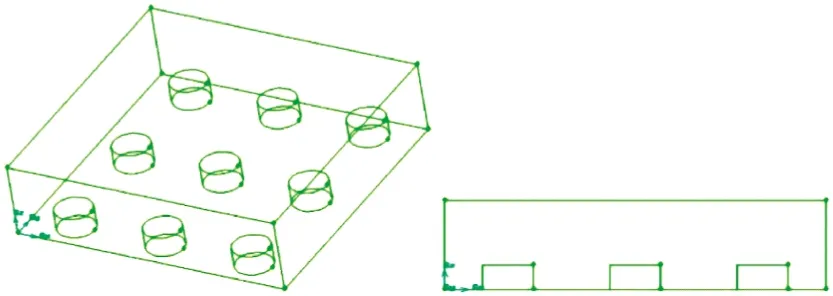

研究对象为Pr.c-15型普龙通高效保鲜鼓风冷冻机和无包装短圆柱状马铃薯泥,冷冻机厢体空间尺寸为600 mm×600 mm×180 mm,马铃薯泥尺寸为Φ100 mm×100 mm,共计9个,分成3排摆放。以localX-Y-Z坐标系为基准,将厢体模型的左下角顶点设为原点,流体流动方向与Y轴正方向同向。对建立的马铃薯泥模型(见图1)进行非结构化划分,选用的网格类型为Tet/Hybrid。

图1 马铃薯泥的三维模型Figure 1 3D model of mashed potatoes

2 数学模型

由于实际情况有诸多不可控的影响因素,为了便于计算作出以下假设:① 厢体内马铃薯泥初始温度一致且分布均匀;② 辐射换热对冷冻过程的影响忽略不计;③ 忽略冻结过程中传质的影响;④ 冷冻机厢体气密性良好,内部壁面为绝热面;⑤ 空气为不可压缩的理想气体,符合Boussinesq假设。

2.1 食品传热微分方程

基于前文的假设,冷冻机中的马铃薯泥处于理想化的状态,从而简化了马铃薯泥的冷冻过程和后续的模拟计算,冻结过程中热量传递的数学描述为[7]41-45:

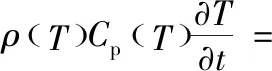

(1)

式中:

T——温度,℃;

t——冻结时间,s;

Cp——比热容,kJ/(kg·K);

k——导热系数,W/(m·K);

ρ——密度,kg/m3。

除马铃薯泥底面外,其余各面的换热方式为强制对流换热,可以视为第三类边界条件[7]113-115,其数学描述为:

(2)

式中:

ω——边界符号;

n——马铃薯泥表面外法线方向;

h——对流换热系数,W/(m2·K);

Tω——马铃薯泥表面温度,℃;

Text——冷冻机内冷空气的温度,℃。

厢体内的冷空气(流体)与马铃薯泥(固体)的接触面为流—固耦合面,耦合面的参数在Fluent软件中可以自动生成。

试验时会先将冷冻机开启一段时间进行预冷,预冷结束时厢体底面温度与冷空气温度近似相等,为了方便计算,在模型设置参数时将厢体底面温度设置为冷空气温度(Tf),马铃薯泥与厢体底面直接接触,因此可将马铃薯泥底面温度(Td)设置为厢体底面温度,即Td=Tf[8]。马铃薯泥初始温度(T0)取20 ℃。

2.2 食品热物性参数

食品的组成成分比较复杂,使得食品的热物理性质并不是一个常量,而且冷冻过程中食品的相变阶段是发生在一个较小的温度范围内[9]。通过8个独立参数对马铃薯泥的比热容和导热系数进行线性化处理[10],公式为:

(3)

式中:

Ts——马铃薯泥完全冻结时其几何中心的温度,℃;

Tl——马铃薯泥开始冻结的温度,℃;

ks——马铃薯泥完全冻结后的导热系数,W/(m·K);

kl——马铃薯泥常温状态下的导热系数,W/(m·K)。

(4)

式中:

Cs——马铃薯泥完全冻结后的比热容,kJ/(kg·K);

Cmax——马铃薯泥在冻结过程中的最大比热容,kJ/(kg·K);

Cl——马铃薯泥常温状态下的比热容,kJ/(kg·K);

Tmax——马铃薯泥冻结过程中最大比热容所对应的温度,℃。

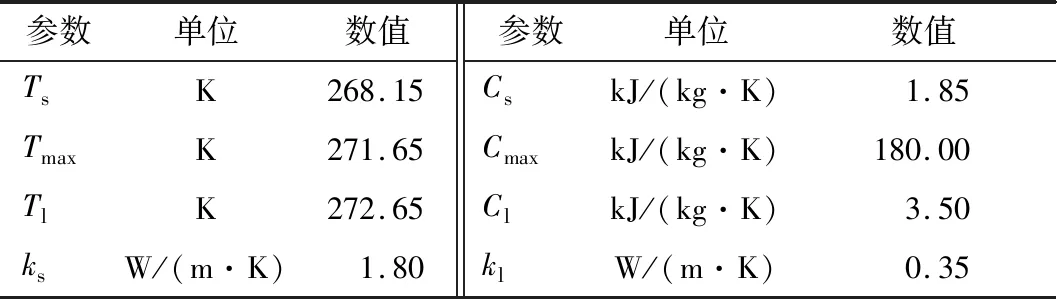

马铃薯的密度为1 017 kg/m3,为了方便模拟计算,假定冷冻过程中密度保持不变。8个独立参数如表1所示[10]。

表1 马铃薯泥相关物性参数Table 1 Thermal physical parameters of mashed potato

模型的velocity-inlet为冷冻机送风口,风速设为8 m/s,送风温度设为-30 ℃。回风口设置为自由出流,流量比重设为1。马铃薯泥与冷风的接触表面设为流—固耦合面,可由Fluent计算出耦合壁面的对流换热系数。

3 模拟求解与实验验证

3.1 模型求解

为了提高模拟结果的准确性,采用SSTk-ω紊流模型[11],该模型在模拟计算流体与壁面分离以及低雷诺数下近壁面流动方面有较为明显的优势,求解器选用Pressure-based瞬时求解器。模拟计算初期的时间步长为0.01 s,待残差曲线收敛,可将时间步长改为10 s,保证计算结果准确性的同时加快了计算速度。能量方程计算结果的数量级达到10-6即可认为结果收敛,其他方程的计算结果的数量级达到10-3即可。所有马铃薯泥几何中心的温度达到设定的目标值-18 ℃时数值模拟计算停止。

通过改变网格的尺寸大小对网格进行无关性检验,以顺排为例,流体区域(冷空气)网格间隔为10,固体区域(马铃薯泥)网格间隔为5,整体网格数量为706 249,计算得出的冻结时间为180 min。为验证网格的独立性使用不同的网格数量进行模拟计算,计算结果如表2所示。从表2可以看出,当网格数量达到700 000时,网格数量对计算结果的影响可以忽略,因此可以认为模拟计算的结果排除了网格数量的影响。

表2 不同网格数量的冻结时间Table 2 Freezing time of different number of grids

3.2 模拟结果与分析

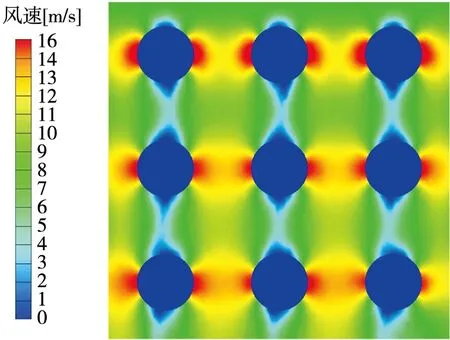

在localX-Y-Z坐标系中,将厢体左下角顶点设为原点,对截面Z=50 mm处的结果进行云图绘制和分析。从图2可看出,马铃薯泥背风面的低风速区域沿着风向逐渐增大,迎风面的高风速区域沿着风向逐渐减小,靠近送风口的最上排马铃薯泥(第1排)周围的风速均匀性明显差于最下排靠近出风口的马铃薯泥(第3排),相对而言,第3排马铃薯泥由于前排的遮挡,其与冷风的换热表面积小于第1排马铃薯泥的换热表面积。

图2 马铃薯泥顺排排列时冷冻机厢体内流场的速度云图Figure 2 Velocity contour of flow field in container when mashed potato is arranged in line

选取截面Z=25 mm处不同时间点(40,120,160,180 min)的结果绘制温度场的分布云图并进行分析。温度场云图如图3所示。

根据马铃薯泥在冻结过程中物性的变化可以将整个过程划分为预冷、相变和深冷3个阶段。由马铃薯泥冻结曲线(图4)看出,在预冷阶段(0~40 min)降温速率较快,三排马铃薯泥降温均匀性基本一致。在t=120~160 min,马铃薯泥已经完全进入相变阶段,靠近进风口的马铃薯泥无任何遮挡物,风速最大,降温速率最快,同时迎风面的降温速率要快于背风面。与预冷段相比,处于相变段的马铃薯泥与其周围环境的温度差异较小,相变界面也逐渐从马铃薯泥表面推进到马铃薯泥内部。t=180 min时刻,马铃薯泥已经进入深冷段后期,所有马铃薯泥已完成相变,其中心温度已到达冷冻结束的标准(-18 ℃),第1排马铃薯泥的温度远低于后两排。

由图3可以看出,马铃薯泥在冻结过程中,最前排的马铃薯泥降温到-18 ℃所耗费的时间远低于最后一排的,前后排马铃薯泥的温度差异很明显。在不考虑马铃薯泥位置摆放的情况下,冻结过程中鼓风冷冻机的风速和马铃薯泥与冷空气的温差是影响冻结速率的两大主要因素。在预冷阶段,马铃薯泥的温度较高,而冷冻机厢体内部经过一段时间的开机预冷之后温度较低,此时马铃薯泥与其周围环境的温差较大,在传热过程中占据主导作用,而风速的影响较小,所以马铃薯泥迎风面与背风面的降温速率无较大差异;当冻结过程进入相变段和深冷段,马铃薯泥与其周围环境的温差逐渐减小,此时风速逐渐替代温差成为影响传热过程的主导因素,掠过马铃薯泥迎风面的空气流速要大于背风面,所以马铃薯泥迎风面的降温速率要快于背风面,也因此造成了马铃薯泥的冻结不均匀。

图3 不同时刻温度场云图Figure 3 Contours of static temperature of freezing process

3.3 模型的实验验证

试验仪器:Agilent-34972A型数据采集仪(上海精测电子有限公司),T型铜—康铜热电偶(外径1 mm,精度±0.3 ℃,上海精测电子有限公司)。试验材料为从超市采购的新鲜马铃薯自制而成的马铃薯泥。将热电偶探头插入马铃薯泥的几何中心,对冷冻机进行预冷操作,即将冷冻机厢体内温度降至-30 ℃并维持30 min,然后将自制的马铃薯泥放入厢体,温度数据采集时间间隔为10 s,当所有马铃薯泥的中心温度降至-18 ℃时试验结束。

图4为马铃薯泥中心平均温度的模拟与试验结果对比图。冻结过程中3个阶段的最大温差分别为1.9,2.1,5.7 ℃,分别处于21,165,180 min。由数值模拟计算的马铃薯泥冻结时间为180 min,通过试验测量的冻结时间为185 min,两者相对误差为2.7%,在允许误差范围内,由此可得出该数值模型具有较高的准确性。

图4 马铃薯泥中心平均温度的变化曲线Figure 4 Comparison of simulated and test temperature during freezing

4 马铃薯泥排列方式对其冻结特性的影响

马铃薯泥以顺排的方式进行排列时,靠近送风口的马铃薯泥对后排的遮挡会对后排马铃薯泥的冻结过程产生负面影响,后排马铃薯泥的迎风面处于前排马铃薯泥背风面的风速滞止区域内,掠过后排马铃薯泥的空气流速较小导致降温速率降低,因此采用叉排的排列方式(图5)以降低前排马铃薯泥遮挡产生的负面影响。

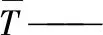

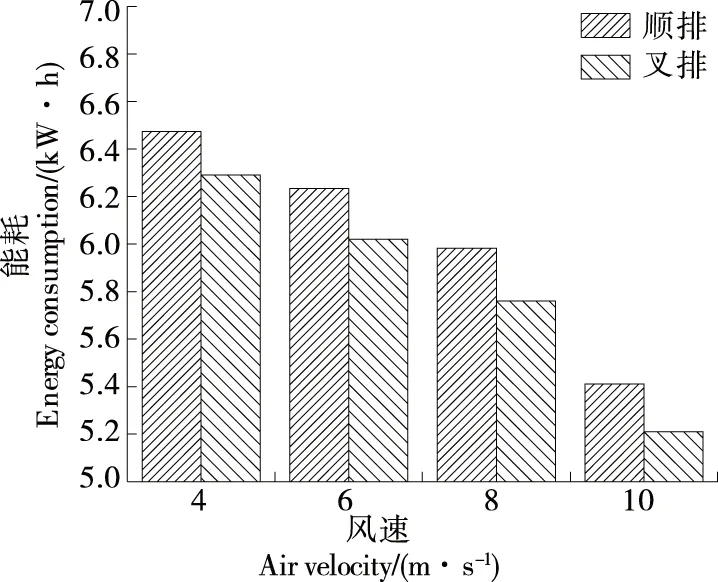

叉排排列会减少马铃薯泥的数量,冷冻负荷的变化会对冻结过程产生影响,为了尽可能消除冷冻负荷的变化带来的影响,试验中将减少的那部分马铃薯泥平均分配给剩下的8份马铃薯泥,这种做法虽然会增加马铃薯泥的高度,不过高度增加的幅度不大,仅增加了12.5 mm,带来的影响可以忽略不计。图5所示,叉排排列在很大程度上消除了前排马铃薯泥背风面风速滞止区对后排的不良影响,与此同时,叉排排列可以增强气流扰动,强化了降温过程中的换热效果,进而能够加快降温速率,缩短冻结时间。在不同风速条件下对顺排和叉排进行了对比试验,结果表明叉排能够有效缩短冻结时间,如图6所示,马铃薯泥以叉排排列时完成冻结的时间明显少于顺排时所花费的时间。其中风速为10 m/s时,冻结时间缩短幅度最大,为8.5%;风速为6 m/s时冻结时间缩短幅度最小,为3.5%。

图5 叉排流场风速云图Figure 5 Velocity contour of staggered row

采用温度变异系数来评价不同位置马铃薯泥间的温度差异性[12]。

(5)

式中:

V——温度变异系数;

N——马铃薯泥总数;

Ti——第i个马铃薯泥中心温度,℃。

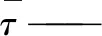

排列方式对温度变异系数的影响见图7。在不同的风速条件下,叉排的温度变异系数都要小于顺排,即叉排时不同位置的马铃薯的中心温度差异较小,且风速对温度变异系数的影响与文献[8]的结论一致。较小的温度变异系数意味着各个马铃薯泥的中心温度达到设定目标值-18 ℃所需要的时间的差距越小,且第一个中心温度达到目标值的马铃薯泥与最后一个相比,两者中心温度相差不大。

图7 不同风速下排列方式对温度变异系数的影响Figure 7 Effects of arrangement on coefficient of variation of temperature under different wind speed

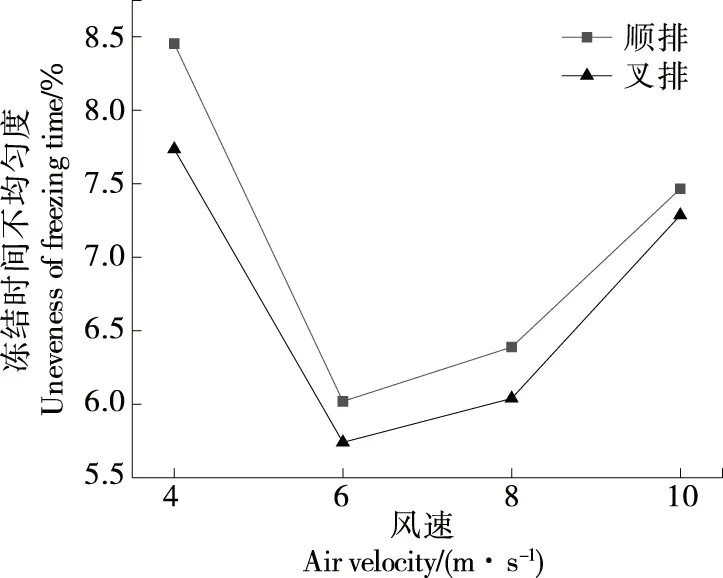

在马铃薯泥的冻结过程中,由于空气参数(马铃薯泥周围的空气温度和速度)受到冷冻机厢体的几何尺寸和马铃薯泥排列方式等因素的影响,难以保持一致性,这种差异性采用冻结时间不均匀度作为评价标准[13]。

(6)

式中:

θ——冻结时间不均匀度;

N——马铃薯泥总数;

τi——第i个马铃薯泥的冻结时间,min。

如图8所示,叉排的冻结时间不均匀度普遍小于顺排,意味着相较于顺排,叉排排列时不同位置马铃薯泥达到目标温度-18 ℃所需时间相差不大。

图8 不同风速下排列方式对冻结时间不均匀度的影响Figure 8 Effects of arrangement on unevenness of freezing time under different wind speed

在食品冷冻行业,巨大的设备能耗增加了企业的成本,于是如何有效降低能耗成为一个重要课题。试验使用电能综合分析测试仪DZFC-1采集速冻机的能耗数据(耗电量),由于不同的冷冻负荷会对速冻机的耗电量产生影响,因此试验时将冷冻负荷设定为速冻机的额定处理量15 kg,即冻结15 kg马铃薯泥。

试验器材:DZFC-1型电能综合分析测试仪(上海存昊电子技术有限公司);Pr.c-15型普龙通高效保鲜鼓风冷冻机(西安安庆集团有限公司)。采用三相三线电路接线法将电能综合分析测试仪连接到冷冻机电源进线上,冷冻机能耗数据采集时间间隔为30 min,当所有马铃薯泥的中心温度降至-18 ℃时停止数据采集,试验结束。

如图9所示,叉排能够有效降低设备能耗,能耗最多降低了4.6%,最少降低了2.7%。相较于顺排排列,在冷冻负荷上叉排排列不具备优势,但考虑到前文提及的冻结时间、温度变异系数等指标,叉排的优势明显。因此实际生产中,在条件允许的情况下将食品按照叉排排列进行冷冻,既能保证冷冻食品的品质,又能降低冷冻设备能耗,降低企业的生产成本。

图9 不同风速下排列方式对能耗的影响Figure 9 Effects of arrangement on energy consumption under different wind speed

5 马铃薯泥位置的改变对其冻结特性的影响

根据前文叉排能够有效降低温度变异系数和冻结时间不均匀度,但是靠近送风口马铃薯泥和靠进出风口马铃薯泥的中心温度差异依然较大,因此在冻结过程中调换这两排马铃薯泥的位置以实现减小温度差异的目的。由于预冷段和深冷段在整个冻结过程中所占时间较短,在这两个阶段调换马铃薯泥的位置所造成的影响甚微[14],而相变段在冻结过程中耗时最久,因此仅考虑在相变段进行两次位置的调换。试验中通过人工的方法实现位置的调换,在设定时间打开速冻机厢门将马铃薯泥按顺时针旋转180°且将操作时间控制在30 s内以降低开启厢门所造成的影响。

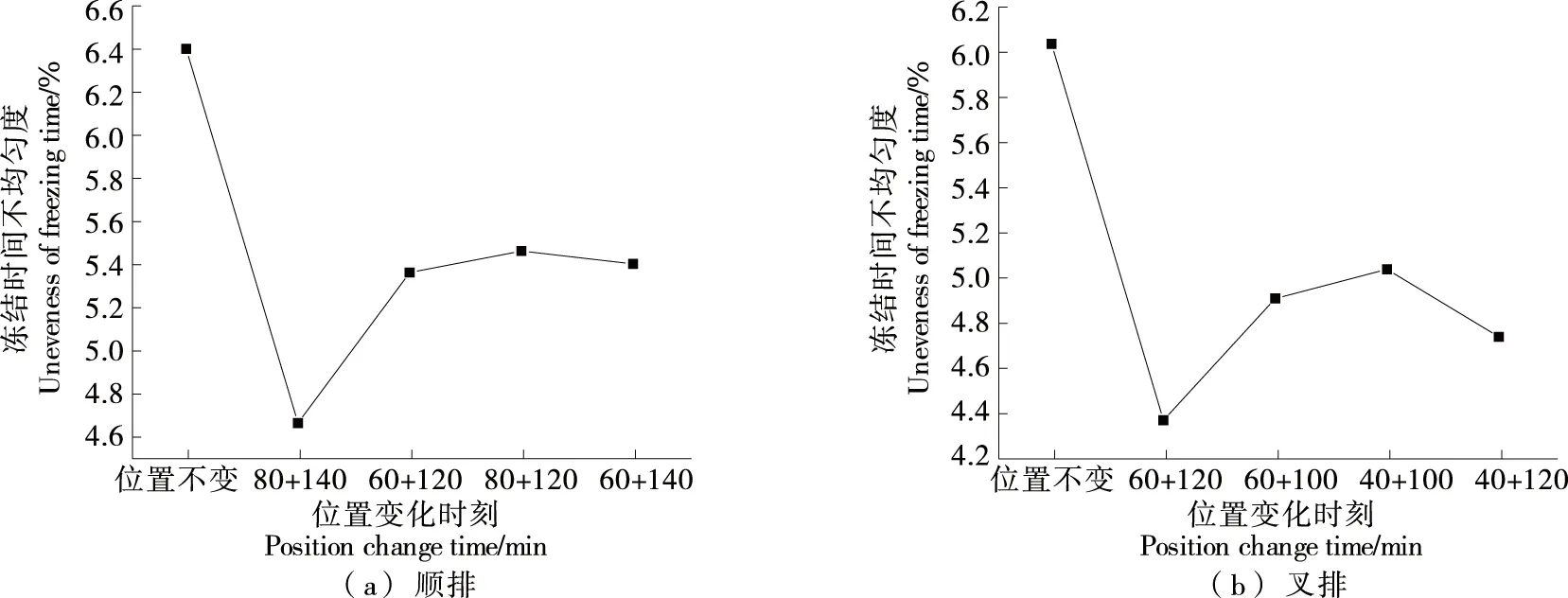

如图10所示,顺排排列时分别在t=80 min和t=140 min调换马铃薯泥位置的冻结速率明显快于其他时刻;相较于位置不动,在t=80 min和t=140 min调换位置冻结时间缩短了8.6%,其他时刻位置调换虽然冻结速率都有不同程度的提升,但是提升幅度不大,t=60 min和t=140 min的提升幅度仅次于t=80 min和t=140 min 的最佳组合,但冻结时间只缩短了5.4%。叉排排列时,调换马铃薯泥位置的最佳时刻组合为t=60 min和t=120 min,相较于位置不变,该时刻组合的冻结时间缩短了5.7%。可以看出位置调换对顺排的影响较为明显。

图10 不同时刻调换马铃薯泥位置平均冻结速率对比Figure 10 Comparison of average freezing rate of potato mash at different time points

如图11所示,位置调换对温度变异系数影响显著,与位置不变相比,在不同时刻调换马铃薯泥的位置都能在不同程度上减小温度变异系数。马铃薯泥以顺排排列时,在t=80 min和t=140 min进行位置调换,马铃薯泥中心温度变异系数最小,相较于位置不变,温度变异系数减小了3.4%;而叉排时,位置调换的最佳时刻组合则是t=60 min和t=120 min,与位置不变相比,降幅达到了3.1%。

图11 位置变化对温度变异系数的影响Figure 11 Effects of position change on the coefficient of temperature variation

位置调换对冻结时间不均匀度的影响如图12所示。不同时刻对马铃薯泥进行位置的调换,其冻结时间不均匀度都有不同程度的降低。顺排排列时,在t=80 min和t=140 min调换马铃薯泥的位置,冻结时间不均匀度减小幅度最大,降幅达到2.8%。排列方式为叉排时,最佳位置变换的时刻组合是t=60 min和t=120 min,此时马铃薯泥的冻结时间不均匀度最小,相比于位置不变降低了3.6%。

图12 位置变换对冻结时间不均匀度的影响Figure 12 Effects of position change on unevenness of freezing time

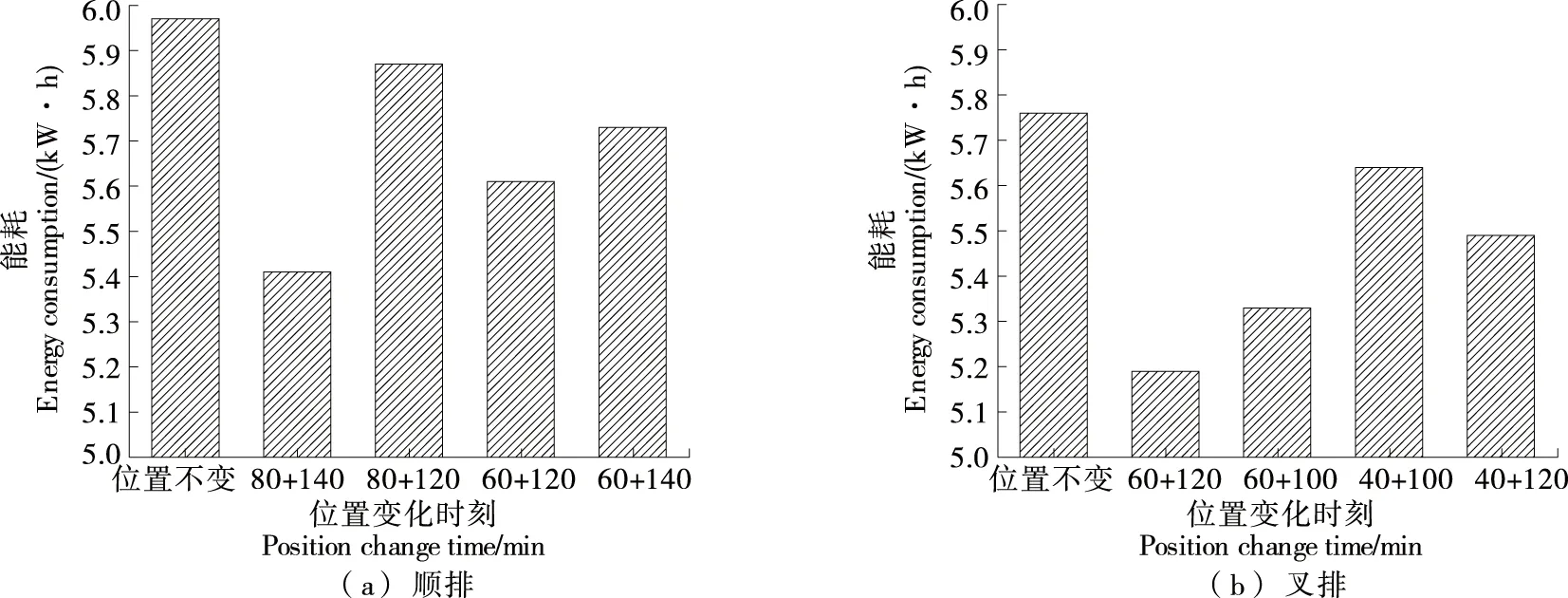

能耗数据由电能综合分析测试仪DZFC-1进行采集,位置调换对能耗的影响如图13所示,位置调换能够有效降低设备能耗,降低幅度有所差异,马铃薯泥呈顺排排列时,与位置不变相比t=80 min和t=140 min调换位置能耗降低幅度最大,能耗降低了9.5%;而叉排时最佳调换马铃薯泥位置的时刻是t=60 min和t=120 min,此时的能耗比位置不变降低了9.8%。

图13 位置变换对能耗的影响Figure 13 Effects position change on energy consumption

6 结论

(1)在不同的风速条件下,叉排的各项指标都明显优于顺排。叉排的排列方式增强了流场中的气流扰动,对冷冻过程中的对流换热起到了强化作用,换热效果的强化加快了马铃薯泥的冻结过程,即冻结时间缩短;由于整个冻结过程的加快,前后排马铃薯泥的中心温度差异性也有所降低。

(2)变换马铃薯泥前后排的位置同样能够有效缩短冻结时间,降低设备能耗,一定程度上提升冻品的品质。位置的改变影响了马铃薯泥周围气流的流速,由于前排马铃薯泥的阻碍,气流流经后排马铃薯泥时气流流速已经有所降低,将前排和后排马铃薯泥进行调换可认为是增大了后排马铃薯泥周围气流的流速,强化了对流换热,从而加快了冻结过程,且降低了前后排马铃薯泥中心温度的差异性。

(3)将叉排与位置改变结合能够大幅缩短冻结时间,降低制冷设备的能耗,该研究中马铃薯泥采用叉排排列方式,同时在t=60 min和t=120 min时刻改变马铃薯泥的位置是最佳组合,该组合的冻结时间为161 min,能耗为5.19 kW·h,相较于马铃薯泥顺排排列且位置不变冻结时间缩短了10.5%,能耗降低了11.9%。

(4)试验未深入研究排列方式和位置改变对换热系数的影响,后期可针对换热系数进行研究,进一步了解排列方式和位置改变对换热过程的影响。