薄壁镂空型工件的加工变形控制及工艺优化

2022-04-07崔亚超

崔亚超

(北京精雕科技集团有限公司,北京 102308)

薄壁型工件加工,材料去除率往往较大,由于刚性不足容易造成变形和振动,引起表面粗糙度较差,所以一直是机械加工行业里面的难题[1]。从国内外研究看,虽然关于此类零件加工的研究较多,但往往是针对工件的薄壁特征进行加工理论分析或者针对影响薄壁加工的工艺系统精度指标进行数值分析和有限元仿真[2]。而对于具体零件的加工解决方案和与多轴加工结合的研究目前涉及较少。尤其在薄壁的基础上增加镂空特征,加工难度进一步加大,刚性不足造成的变形将更加复杂,以往研究中依靠填充材料的方法在实际加工工艺中变得难以操作。

以下加工试验摸索了多轴加工薄壁镂空型工件的工艺条件,通过研究加工过程中影响加工表面质量的因素,采用高速铣削、针对工艺系统的试验设计和刀具路径的优化,很好地解决了工件侧壁和底部的表面质量控制难题,并能较好地控制底部曲面的变形,解决了多角度定位加工过程的衔接问题。

1 加工对象

1.1 加工模型及要求

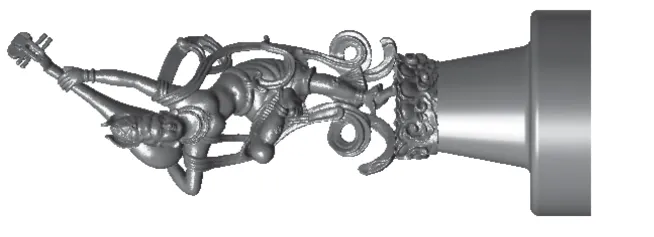

研究样件为仕女模型,如图1,尺寸为48 mm×48 mm×135 mm,采用自由曲面造型技术构建。该工件结构复杂,衣服裙带、配饰等为全镂空结构,细节较多。琵琶头部结构精细,材料采用59 铜。该工件的外观要求较高,接刀台阶不超过0.03 mm,表面粗糙度不大于Ra 0.8 μm。

图1 仕女模型

1.2 加工难点

(1)仕女工件属于细长悬伸结构,在多角度定位加工中易产生接刀台阶,若台阶较大,后期的打磨和抛光处理极易破坏曲面模型的细节部分。

(2)仕女模型细节较多,使用的切削刀具较小,刀具的刚性差,加工中容易出现刀具让刀,引起表面质量下降。

(3)衣服裙带、配饰和琵琶部位的厚度很薄,大部分厚度约为1 mm,最小处0.8 mm,且使用的59 铜硬度只有HB 70~90,工件在受到切削力时容易产生变形,且由于间断性的切削而产生振动,导致零件的表面粗糙度难以达到要求。

2 加工装备

采用了动梁龙门式结构的五轴联动高速加工机床,机床主切削运动采用电主轴形式,最高转速28 000 r/min。集成摆动式直驱数控回转工作台,转轴部分直接由转矩电机驱动。5 个轴分别为3 个直线轴XYZ、2 个回转轴AC,工件装卡结构为四爪卡盘。

3 加工方案优化及讨论

仕女模型的加工,镂空部位刀轴方向变化不连续,只能采用多轴多角度定位加工,因此在接刀过程中易产生台阶。而减小台阶的方法就是要提升工艺系统的稳定性,优化加工程序,继而减小切削变形。以下讨论的主要内容包括:工艺系统的热变形、刀具跳动的影响和切削过程引起的工件变形[3]。

3.1 减小工艺系统热变形

机械加工中,工艺系统在多种热源影响下产生热变形,从而破坏刀具与工件之间正确的几何关系与运动关系,产生加工误差,而这种误差在加工中最直接的反映就是多角度定位加工时,两个程序无法衔接[4]。所以机床运行过程的热变形是关乎机床稳定性的重要指标,下面将分析机床电主轴的热伸长和丝杠的热伸长对加工精度的显著影响[5]。

3.1.1 电主轴的热伸长对加工精度影响分析

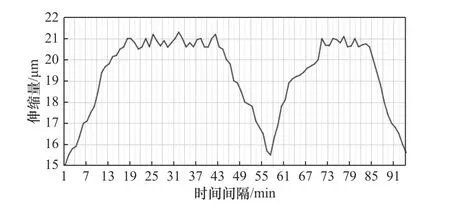

试验方法:电主轴转速10 000 r/min,Z向不运动,由运转到稳定运行再过渡到停止进行了两个循环。电主轴冷却采用普通制冷机实现,恒温26 ℃,使用动态测量仪检测,结果如图2 所示,其中横轴为时间轴,纵轴为电主轴转子伸缩量数据。

图2 电主轴运转-稳定-停止循环过程转子伸长量随时间变化图

可以看出:在第一个循环中,电主轴旋转开始到稳定的过程用时约15 min,在此阶段电主轴一直缓慢伸长;第15~35 min 共20 min 为稳定阶段,中间主轴伸长量变换趋于平缓;从第35~57 min 共22 min 为停止转速的阶段,此阶段的前8 min 左右几乎没缩短,之后的14 min 缓慢缩短,共缩短约6 μm 左右(基本上呈现线性变化)。由于电主轴为刀具系统提供切削运动,同时电主轴跟随机床Z轴运动,在仕女模型加工中,电主轴的变化将遵从以上规律形成加工误差。因此实际工艺设计中,要在加工开始阶段,充分考虑主轴在Z向的持续伸长引起的加工深度变化。

3.1.2 丝杠热伸长影响加工精度分析

试验方法:先让Z轴上下往复运动,同时电主轴旋转10 000 r/min,30 min 后伸长基本稳定,然后停转并采用对刀仪(用于刀具参数的测量和调整)对刀的方式来测量刀尖点的伸缩。每隔30 s 检测1 次,进行了3 次试验。前两次采用普通制冷机(定温26 ℃),第三次采用变频制冷机(定温26 ℃,±0.5 ℃)。结果如图3 所示。

图3 刀尖点伸缩变化趋势图

由实验结果可得:主轴和Z轴停止运动后,3组中刀尖点均马上出现收缩并呈现线性变化。普通制冷模式下的收缩量约为30 μm,而变频制冷机收缩量小一些,约为25 μm。由于丝杠将带动机床直线轴的运动,丝杠的热变形将引起刀具与工件相对位置的变化,造成加工误差。因此,仕女加工工艺设计中,也要考虑这一部分的变形量补偿。

3.1.3 减小接刀台阶工艺优化

汇总主轴与丝杠的热伸长实验分析结果,针对仕女工件在多角度定位加工中易产生接刀台阶的情况,提出了优化方案,见表1。

表1 工艺系统热变形优化方案

3.2 优化刀具系统

刀具系统的动态跳动将引起工艺系统的振动并直接降低工件加工的表面质量。而产生动态跳动的主要原因是电主轴的动平衡和刀具的装夹精度。仕女模型的加工由于使用的刀具比较小,而且刀具伸出的长度较长,刀具系统的刚性较差,这会加剧不平衡量引起的加工质量问题[6]。

试验方法:采用D=6 mm的刀具,研究了刀具在装夹中伸出30 mm 时不同转速下的动态跳动距离的曲线,见图4。在测量前检测静态跳动为0.003 mm。

图4 D6 mm 刀具伸出30 mm 时的动态跳动曲线

可得,刀具跳动在主轴动态时会比静态时大2倍以上;在不同转速下,跳动量会出现波动。根据上述测试结果对59 铜材料试块的加工测试了12 次,分析试块表面粗糙度,记录数据,绘制变化趋势图,见图5。其中试验的侧向进给量、背吃刀量和进给速度保持一致。

图5 不同转速和振动值下加工验证的表面粗糙度折线图

由图6 可得,主轴振动在0.065 mm 时,工件表面粗糙度最小。也就是说,采用振动小的转速加工出来的零件表面粗糙度值要整体偏小,稳定性更高。因此,加工中要控制好刀具跳动,减小主轴振动。在仕女模型加工时,要先检测刀具的跳动量,控制圆跳动在0.003 mm,刀具装在电主轴上,并进行动平衡调整,保证不平衡量在G2.5 等级下,测量值在1.0 g 以内,根据检测结果调整主轴转速,控制电主轴振动值不超过0.1 mm/s,使加工中表面粗糙度得到较好控制。

图6 仕女加工分区图

3.3 分区加工优化程序

机械加工中,工件受到切削力作用产生变形将直接影响到加工精度,同时加工变形也会引起振动,造成表面质量下降和刀具破坏,所以薄壁镂空件加工中,提升加工过程中工件的结构刚性将十分关键[7]。为此,设计的工艺方案把模型分成4 段加工,如图6,并采用了CAD/CAM 集成系统完成自动编程。

模型加工的工艺方案是按照多轴定位加工思路分段进行粗加工和半精加工,再进行精加工。精加工时第1、2 区块定义加工坐标系采用多轴定位加工;第3、4 区块采用多轴联动的加工方式,详细工艺方案如表2。

表2 加工工艺方案设置

此次加工工件结构复杂,切削刀具较小、刚性差,加工中容易出现刀具让刀而产生加工误差。刀轴方向的定义是减小误差的关键环节,定位加工时加工角度通过视角(三维图形的观察角度)方式设置,操作时要保证加工到位和刀具伸出尽量短(减小加工让刀)。编程时则把视角方向设为工件坐标系的Z轴方向,即加工中的刀轴方向。实际加工角度为21 个。

在第3、4 区块,利用投影加工的原理生成联动刀具路径。首先为复杂的曲面模型构建近似的单一辅助曲面,再根据辅助面计算刀具路径的刀轴方向,并把单一曲面上生成的刀具路径根据刀轴方向投影到实际的加工曲面上去。

根据切削速度的计算公式[8]:

式中:vc为切削速度,m/min ;D为刀具上选定点的直径,mm;N为转速,r/min。

据式(1)可知:由于加工时刀具/工件位姿角部分位置不合理,有些位置会出现切削点落在球铣刀上线速度等于零的旋转中心线上。故需要优化刀具/工件的刀触点位置,从而获得更高的切削速度、切削线宽。

进一步分析,仕女模型加工中,为避免刀具中心作为加工过程中的刀触点,参照单一辅助面的曲面法向,优化刀具/工件的刀触点位置,调整刀具相对于切削方向的角度,包括调整前倾和侧倾角度。这样生成的刀具路径可以很好地保证加工要求。

通过分区域多轴高速铣削完成加工过程,分析工件表面粗糙度可见,镂空部位最大0.696 μm,非镂空部位最大0.198 μm,满足产品表面粗糙度要求,工件的加工效果如图7 所示。

图7 加工工件效果

3.4 讨论

(1)薄壁镂空型工件加工时,需要多次定位,微小的变形对工件就会产生较大的影响。减小工艺系统热变形,可明显提升机床各轴运动精度,减小多面加工的刀具衔接痕迹。对于精度要求较高的镂空类零件,不可忽视工艺系统热变形的影响。

(2)通过控制刀具跳动、减小主轴振动,使得仕女工件表面质量明显变好。这说明对于复杂表面镂空类工件,提高工艺系统刚性、减小工件变形是减小振动和保证加工质量的关键因素,具体实施中需要根据加工件的结构特点和要求,摸索合适的主轴变速等加工参数,通过控制刀具跳动量实现更高精密要求的加工。

(3)通过分区域加工,提高了工件加工过程中的刚性,解决了刀具衔接痕迹的问题和加工薄壁镂空件的变形问题。

4 结语

在多轴加工中,通过稳定工艺系统热变形、提高工艺系统刚性、避免重复装夹和采用分区域等综合优化方案,提升了薄壁镂空型工件的表面加工质量。该方案区别于以往工艺人员对于加工过程的设计都着眼于于工艺步骤与工艺参数,不仅对薄壁镂空型工件的加工给出合理的工艺路线,还把过程管控与之结合,这为金属切削领域的从业人员提供了一个很好的参考样本,拓宽了多轴精密加工的思路。