网格化低温相变储热单元传热性能预测研究

2022-04-07邱云峰王亚辉史志国崔瑞军

郭 枭 邱云峰 王亚辉 史志国 田 瑞 崔瑞军

(1.内蒙古工业大学能源与动力工程学院, 呼和浩特 010051;2.内蒙古自治区可再生能源重点实验室, 呼和浩特 010051)

0 引言

我国北方寒冷地区农业温室大棚内部维持恒温是提高温室大棚产量的关键措施,将“太阳能+”制热技术应用于农业温室大棚智能恒温系统,具有明显的节能减排优势。储热可保证能源利用过程的连续性及稳定性,是提高农业温室大棚内太阳能利用率的重要途径,相变材料潜热储热具有热储存密度高、近等温储放热等特点[1-4],故相变储热技术在可再生能源利用等领域[5-9]具有广阔的应用前景。相变储热装置传热系数是决定其储/放热速度及放热效率的关键因素之一,准确预测特定储热装置的传热系数,对指导优化农业温室大棚智能相变恒温系统配置具有重要意义。

国内外相关学者针对储热装置传热性能及相变储热材料强化传热技术进行了诸多分析研究[10-12]。文献[13]研究发现相变微胶囊内部均匀混合石墨烯可显著增大其导热系数,进而改善储热装置传热性能。文献[14]测定了叉排石蜡管束储热系统的传热系数及放热效率。文献[15]改善了石蜡的导热性能,扩展了石蜡在储热领域的应用范围。文献[16]选用高导热系数材料作为添加剂,提高了换热流体与相变储热材料间的导热系数,缩短了储放热时长。文献[17]研究了周列壳管式储热装置,分析了石蜡储放热过程的传热性能。文献[18]对壳管式储热单元体进行了传热分析,得到了储/放热过程中特征温度、传热管特征尺寸、换热时长、换热量等变量的变化曲线。文献[19]研究了螺旋翅片对立式管壳式潜热储热装置充/放热速率的影响,并测试了强化传热效果。文献[20]总结了提高相变储热装置导热系数的试验和数学研究方法,为优化相变储热装置传热性能提供了方法参考。文献[21]采用优化装置几何结构和提高导热系数方法,强化了潜热储热装置传热性能。文献[22]针对多孔泡沫金属/石蜡复合材料在固液相变时的热传输过程,分析了多孔泡沫结构对储热装置传热特性及热调控性能的影响。文献[23]研究了SiO2和CeO2杂化纳米粒子对聚醚基相变材料热物理特性的影响。

综上所述,当前主流的强化传热形式主要有翅片传热管、多壳管、微胶囊、插入金属基体及均匀掺杂高导热性粒子等,对储热装置传热性能的研究主要集中在传热系数测定及传热性能强化效果表征两方面,鲜见相变储热装置传热系数的预测研究。本文采用试验研究、理论研究及统计分析相结合的研究方法,设计内流式网格化的低温相变储热单元,基于SPSS软件采用改进的多元非线性回归法构建储热装置传热系数预测模型,并分析预测误差,进而指导优化农业温室大棚智能相变恒温系统配置。

1 理论计算

1.1 传热系数计算

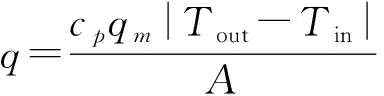

相变储热单元包括换热工质侧、热交换器及相变储热材料侧3个特征传热区。相变储热单元的传热系数k由换热工质侧对流换热系数、热交换器导热系数及相变储热材料侧换热系数共同决定,反映相变储热单元储放热过程的传热性能,传热系数k计算公式为

(1)

(2)

(3)

(4)

(5)

式中q——热交换器热流密度,W/m2

ΔT——热交换器两侧平均温差,℃

cp——换热工质定压比热容,J/(kg·K)

qm——换热工质设计循环质量流量,kg/s

Tout——热交换器出口处换热工质温度,℃

Tin——热交换器进口处换热工质温度,℃

A——热交换器总换热面积,m2

Tm——换热工质侧定性温度,取为换热工质平均温度,℃

Txy——相变储热材料侧测温点(x,y)处的实测温度,℃

y——纵向测温点序号

x——横向测温点序号

σ——横向测温点数量

r——纵向测温点数量

1.2 传热系数与换热工质侧循环流量的关系

换热工质侧对流换热系数受该侧定性温度及换热工质循环流量的共同影响。热交换器导热系数在换热过程中近似恒定。相变储热材料侧换热系数由相状态及该侧平均温度共同决定,而相状态的变化直接表现为相变储热材料侧平均温度的改变,故换热工质循环流量对相变储热单元传热系数有一定影响,主要影响对流传热系数。因低温相变储/放热过程的换热工质温度均较低,故可忽略温度对换热工质定压比热容、动力粘度及密度的影响,即对流传热系数与流量的对应函数关系为

(6)

式中kch——换热工质侧对流传热系数,W/(m2·K)

β——决定系数,由换热工质类型及换热管特征尺寸决定

由式(6)可知,换热工质侧对流传热系数与循环质量流量呈近似线性正相关关系变化,而相变储热单元传热系数与换热工质侧对流传热系数也为正相关关系,故热交换器内部换热工质循环质量流量取为实际上限值时,可实现最优储/放热效果。

1.3 改进的多元非线性回归模型建立方法

基于传统多元线性回归法及大量实测数据,采用以下改进的多元非线性回归模型建立方法,获取相变储热单元传热系数k的预测模型。首先,采用比较法,选择SPSS统计软件中所有的曲线模型进行回归分析,构建传热系数k与各相关自变量间的最佳一元非线性回归模型(决定系数R2最大);其次,通过最佳回归模型组及实测数据获得相关自变量n对应的初级预测传热系数kn的数据集,初级传热系数kn与传热系数k线性相关,自变量之间无明显的线性相关性;最后,将kn集和实测k集进行多元线性回归,进而得到相变储热单元传热系数k的多元非线性预测模型。

当相变储热单元换热工质以设计循环质量流量在热交换器内部恒定流动时,相变储热单元传热系数主要受换热工质侧定性温度及相变储热材料侧平均温度的影响。相变储热材料侧平均温度对应的初级传热系数为k1,换热工质侧定性温度对应的初级传热系数为k2,并进行回归分析[24-26],可建立相变储热单元传热系数k的多元线性预测模型,再将k1、k2的最佳非线性模型代入k的多元线性回归结果,可获得k的多元非线性预测模型。

k的多元线性预测模型可设为

ki=a0+a1k1i+a2k2i+ui(i=1,2,…,m)

(7)

式中a0、a1、a2——待估回归系数

m——样本容量ui——随机误差

假设随机误差的总体分布服从N(0,σ2)且相互独立,并在X、Y的观测样本下采用最小二乘法估计待估回归系数,将式(7)写为

由矩阵表示的多元线性回归模型为

Y=XB+u

(8)

采用最小二乘法估计总体回归系数,估计量的计算公式为

BLB=(XTX)-1XTY

(9)

分别采用F检验和t检验对回归方程和回归系数进行显著性检验。

2 测试系统与试验方案

2.1 测试装置

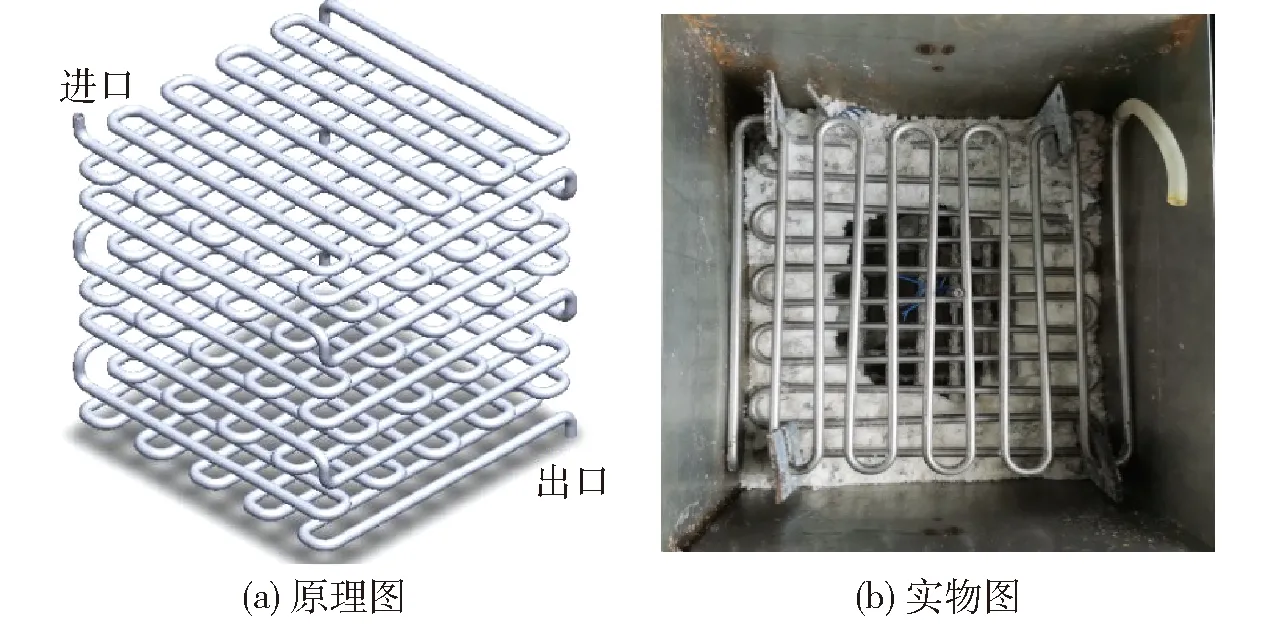

针对网格化低温相变储热单元传热性能预测开展研究,相变储热单元由网格化热交换器、相变储热材料封装与保温维护结构、相变储热材料3部分组成,网格化热交换器内部为换热工质侧(内流),热交换器与维护结构之间填充相变储热材料。温室大棚的恒温目标为12~22℃,故相变储热材料选为58号半精炼石蜡,相变温度范围52.0~58.0℃,液相密度为0.88 g/mL,固相密度为0.84 g/mL,固转液膨胀率为10.00%,导热系数为0.21 W/(m·K),比热容为3.22 J/(g·K),相变吸热焓为163.09 J/g,相变放热焓为162.9 J/g。考虑经济性和易获取性,换热工质选为水。如图1所示,网格化热交换器由蛇形不锈钢换热盘管垂直交叉分层(10层)串接而成,考虑加工工艺及材料强度,选取内径为6 mm、壁厚为1 mm的304不锈钢细管,垂直层间距及盘管间距等长,共构建729个边长为25 mm的储热网格,储热网格同层相邻管内换热流体保持逆向流动,网格化热交换器换热面积为0.88 m2。储热空间网格化及换热流体流动逆向化,提高了相变储热单元的有效填充率,并改善了其传热性能。网格化热交换器外壁与相变储热材料直接接触,隔离了换热工质与相变储热材料,相变储热材料侧填充58号半精炼石蜡(48 kg),外部由相变储热材料封装与保温维护结构密封,形成长方体型相变储热单元,长、宽、高分别为350、310、600 mm,容积为0.065 1 m3。

图1 网格化热交换器Fig.1 Gridding heat exchanger

实际应用时依据设计储热量、换热工质循环质量流量及储热装置理论进出口温差,可将多个储热单元串联为储热体,再将多个储热体串/并联组成储热装置。

图2为网格化低温相变储热单元的测温点分布图。因换热工质进出口分别布置在顶部和底部,且分别在体对角线的两个顶点处,故储热网格所对应的换热工质平均温度存在较大差异,如图2a所示,为准确表征储热材料侧的平均温度,在低温相变储热单元y向均匀布置5个测温层(A/Bn1、A/Bn2、A/Bn3、A/Bn4、A/Bn5),各测温层均位于所在储热网格垂直高度中心平面处。如图2b所示,每个测温层分为侧部区和内部区,侧部区在对应储热网格中心处布置4个测温点(B1、B2、B3、B4)。内部区在对应储热网格中心处布置4个测温点(A1、A2、A3、A4),相变储热材料侧共布置40个测温点。

图2 温度测点布局图Fig.2 Layout diagrams of temperature measuring points

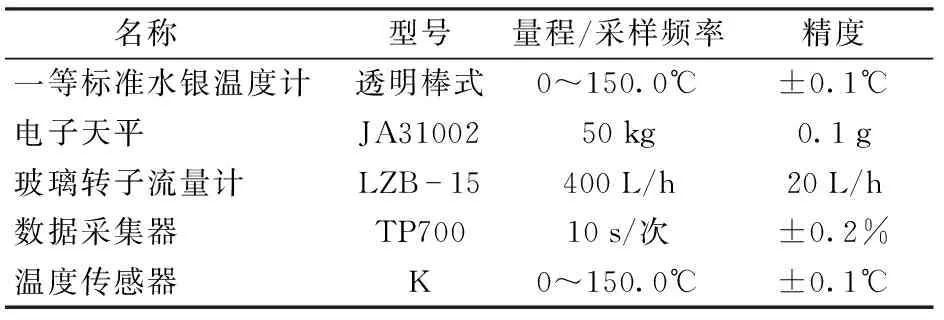

2.2 仪器及仪表

本研究所涉及仪器及仪表的主要规格及技术参数如表1所示。

表1 仪器及仪表的主要规格和技术参数Tab.1 Main specifications and technical parameters of instruments and meters

2.3 测试方案

测试在室内进行,试验时关闭试验系统附近门窗及室内电气设备,保证无风及恒温测试环境。以下为具体测试方案:

(1)搭建试验系统:如图3所示,试验系统包括储热环路及放热环路,通过三通阀3和三通阀7切换储/放热环路。储热环路由恒温水箱(20~100℃)、玻璃转子流量计、循环泵、Y型过滤器、球阀、低温相变储热单元、K型点状温度传感器及TP700型数据采集器组成,恒温水箱为低温相变储热单元提供设定温度区间的热源,循环泵驱动换热工质循环,球阀和玻璃转子流量计用于调节和显示循环流量,共布置42支K型点状温度传感器,低温相变储热单元进、出口各布置1支温度传感器。放热环路由缓冲水箱、散热装置、玻璃转子流量计、循环泵、Y型过滤器、球阀、低温相变储热单元、K型点状温度传感器及TP700型数据采集器组成,散热装置及缓冲水箱为低温相变储热单元散热过程提供设定温度区间的冷源,其余功能同储热环路。

图3 测试原理图Fig.3 Test schematic1.TP700型数据采集器 2.K型点状温度传感器 3、7.三通阀 4、6、8、10、12、14、17.球阀 5.恒温水箱 9.缓冲水箱 11.散热装置 13.玻璃转子流量计 15.循环泵 16.Y型过滤器 18.低温相变储热单元

(2)K型点状温度传感器标定:将一等标准水银温度计与K型点状温度传感器同时放入恒温水浴,在10~80℃范围内间隔5.0℃记录各温度实测值,以一等标准水银温度计显示值作为实际温度,标定各温度传感器,以确保测温准确性。

(3)低温相变储热单元储热性能测试:操作三通阀3和三通阀7,将试验系统切换至储热环路,调节球阀14,将换热工质循环质量流量调节至135 L/h(热交换器内径为6 mm时匹配的上限流量),恒温水箱提供58~60℃(模拟非聚光型太阳能集热系统集热温度范围)及65~72℃(模拟聚光型太阳能集热系统集热温度范围)区间的低温相变储热箱进口温度,储热期间实时监测并记录相变储热材料侧各测点及网格化热交换器进出口温度,储热试验在相同工况下重复3次,各测点温度数据取3次平均值。

(4)低温相变储热单元放热性能测试:操作三通阀3和三通阀7,将试验系统切换至放热环路,调节球阀14,将换热工质循环流量调节至135 L/h,缓冲水箱及散热装置提供38~45℃区间的低温相变储热箱进口温度,放热期间实时监测并记录相变储热材料侧各测点及网格化热交换器进出口温度,放热试验在相同工况下重复3次,各测点温度数据取3次平均值。

3 结果与分析

3.1 相变储热单元传热系数变化规律分析

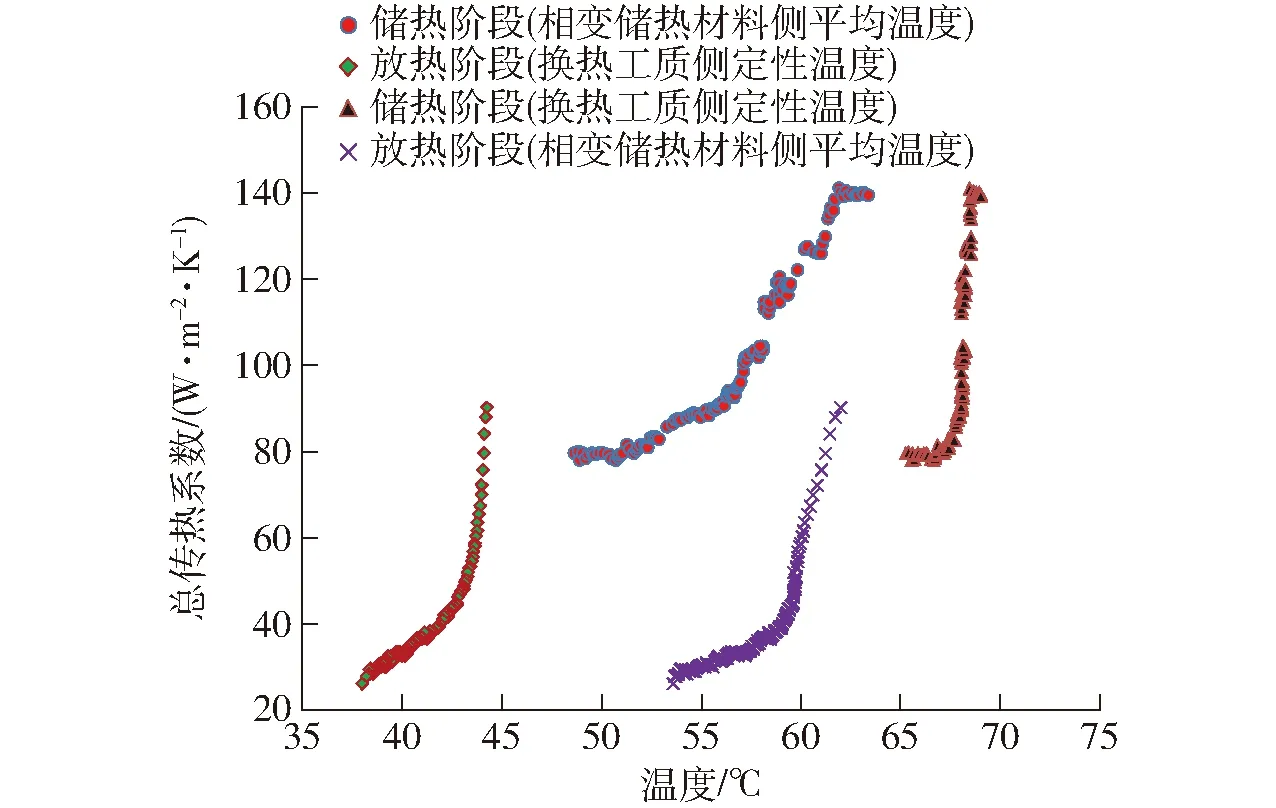

将测试数据代入式(1)~(5),可获得储/放热阶段低温相变储热单元传热系数随特征温度的变化曲线。由图4可知,储热阶段传热系数随相变储热材料侧平均温度和换热工质侧定性温度的变化规律基本一致,均存在两个明显的转折点,两个转折点之间是传热系数快速增大区,主要受相变储热材料相态影响,换热工质定性温度是次要影响因素。该温度区间是相变储热材料固-液两相区,相变储热材料侧传热方式是导热及自然对流混合换热,相变储热材料侧平均温度越大其液相率越高,对流传热强度越大,传热系数随相变储热材料侧平均温度的增大而显著增大。转折点两侧是传热系数平稳区,高温侧相变储热材料是单独液相,传热方式是对流传热,故相变储热单元传热系数达到了较稳定的峰值区。低温侧相变储热材料是单独固相,传热方式是导热,故相变储热单元传热系数达到较稳定的谷值区。放热阶段传热系数随相变储热材料侧平均温度和换热工质侧平均温度的变化规律也基本一致,均存在一个明显的转折点,转折点右侧相变储热材料为单独液相,网格化热交换器两侧传热方式均为对流传热,相变储热单元传热系数显著增大,主要受相变储热材料相态影响,换热工质侧定性温度为次要影响因素。转折点左侧为液-固转换区,当低温换热工质从网格化热交换器入口流入后,网格化热交换器外壁处的相变储热材料快速凝固,使得该处传热形式变为导热,随着放热时长的延长,固-液界面不断向储热网格中心推移,直至相变储热材料完全凝固,故该温度区间为传热系数缓慢降低区。相变储热材料温度在48~63℃区间变化时,储热阶段传热系数变化区间为80~140 W/(m2·K),放热阶段传热系数变化区间为25~90 W/(m2·K),储热阶段传热系数明显高于放热阶段,究其原因为:储热开始后,网格化热交换器外壁传热形式由导热快速变为自然对流换热,并不断向储热网格中心推移,直至全部融化,传热强度明显增大。而放热阶段相态及传热形式的转变与储热阶段相反,传热强度明显减小。

图4 相变储热单元传热系数随特征温度的变化曲线Fig.4 Change curves of heat transfer coefficient of phase change heat storage unit with characteristic temperature

3.2 相变储热单元初级传热系数最佳回归模型

由表2可知,统计量所对应各模型的相伴概率均小于0.001 0,故所有模型都通过了显著性检验(F检验),具有统计学意义。

对比表2中储热阶段相变储热材料侧平均温度各曲线方程回归模型的决定系数R2可知,二次曲线回归模型的R2最大,二次曲线回归模型的系数分别为0.475 2、-46.509、1 200.7,故储热阶段相变储热单元初级传热系数kS1与相变储热材料侧平均温度间的最佳回归模型为二次曲线方程

表2 回归模型统计Tab.2 Regression model statistics

(10)

对比表2中储热阶段换热工质侧定性温度各曲线方程回归模型的决定系数R2,指数曲线回归模型R2最大,指数曲线回归模型的系数分别为2.739 9、0.052 4,故储热阶段相变储热单元初级传热系数kS2与换热工质侧定性温度间的最佳回归模型为指数曲线方程

kS2=2.739 9e0.052 4Tm(R2=0.719 0)

(11)

对比表2中放热阶段相变储热材料侧平均温度各曲线方程回归模型的决定系数R2,指数曲线回归模型的R2最大,指数曲线回归模型的系数分别为0.014 6、0.136 7,故放热阶段相变储热单元初级传热系数kB1与相变储热材料侧平均温度间的最佳回归模型为指数曲线方程

(12)

对比表2中放热阶段换热工质侧定性温度各曲线方程回归模型的决定系数R2,指数曲线回归模型R2最大,指数曲线回归模型的系数分别为0.031 6、0.173 9,故放热阶段相变储热单元初级传热系数kB2与换热工质侧定性温度间的最佳回归模型为指数曲线方程

kB2=0.031 6e0.173 9Tm(R2=0.810 5)

(13)

3.3 相变储热单元传热系数多元非线性预测模型

3.3.1储热阶段

将储热阶段相变储热材料侧平均温度代入式(10),可获得相变储热材料侧平均温度对应的初级传热系数kS1数据集,将储热阶段换热工质侧定性温度代入式(11),可获得换热工质侧定性温度对应的初级传热系数kS2数据集。将kS、kS1、kS2数据集输入SPSS分析软件,进行多元线性回归分析,由表3可知,模型1的相关系数R和决定系数R2均接近1,故该模型中相变储热单元传热系数与相变储热材料侧平均温度、换热工质侧定性温度间都存在较密切的线性相关性,总体回归效果均较好,可作为有效预测模型。

表3 回归模型1统计(储热阶段)Tab.3 Regression model 1 statistics (heat storage stage)

当统计量F为2 627.243 0时,模型1的相伴概率小于0.001,故模型1通过了显著性检验(F检验),具有统计学意义。

模型1中各回归系数的相伴概率均小于剔除因子的标准值(0.1),通过了t检验,故各系数都具有统计学意义。因此,储热阶段相变储热单元传热系数kS的多元线性预测模型为

kS=-23.177+0.729kS1+0.575kS2(R2=0.927 0)

(14)

将式(10)、(11)代入式(14)可得

(15)

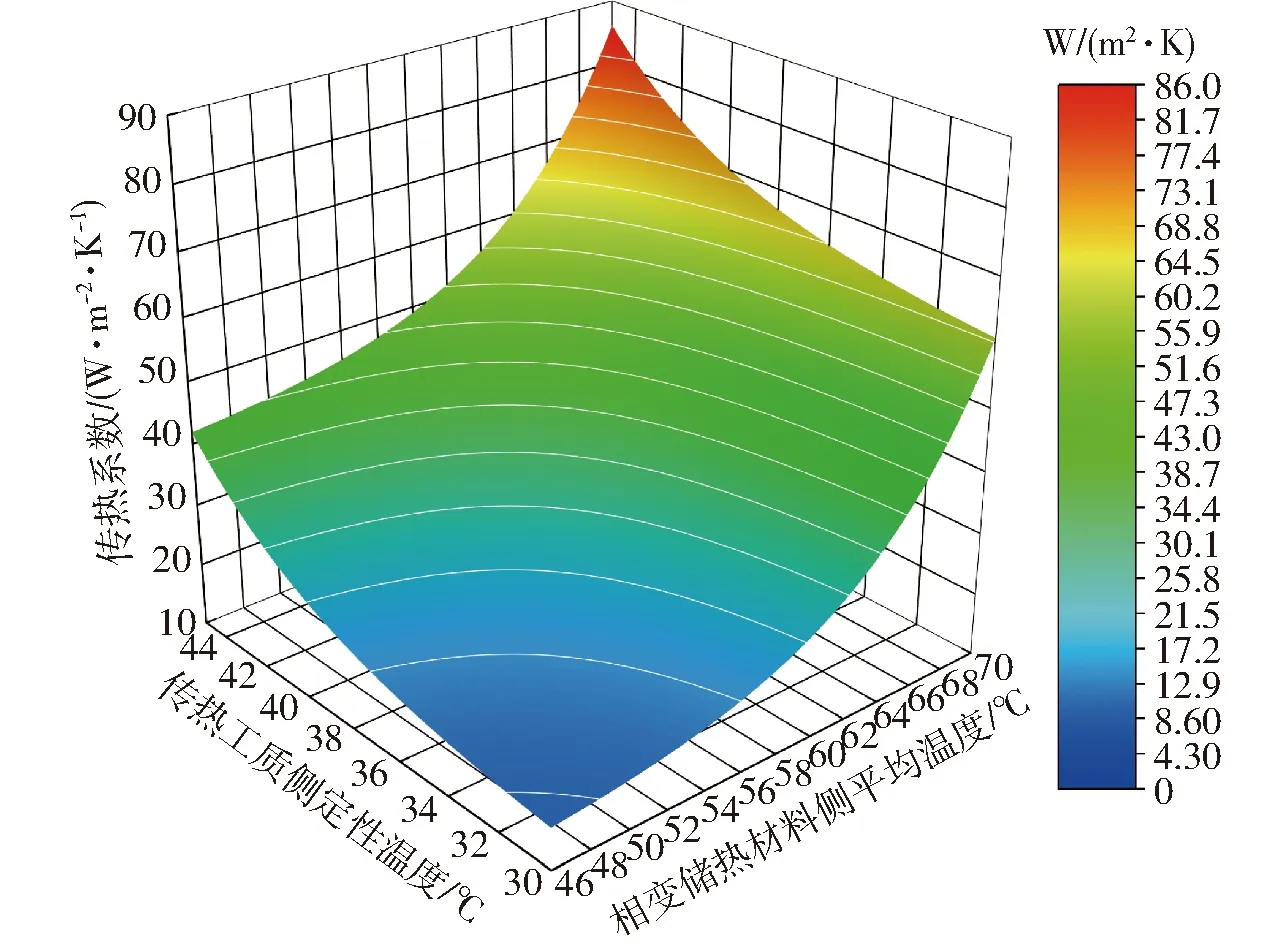

将式(15)输入OriginPro软件可得图5。图5中回归曲面等高线投影为椭圆形,故相变储热材料侧平均温度与换热工质侧定性温度的交互性显著,相变储热单元传热系数受相变储热材料侧平均温度及换热工质侧定性温度的协同影响,相变储热材料侧平均温度为主影响因素,换热工质侧定性温度为次影响因素。

图5 储热阶段相变储热单元传热系数的多重非线性回归曲面Fig.5 Multiple nonlinear regression surface of heat transfer coefficient of phase change heat storage unit in heat storage stage

3.3.2放热阶段

将放热阶段相变储热材料侧平均温度代入式(12),可获得相变储热材料侧平均温度对应的初级传热系数kB1数据集,将放热阶段换热工质侧定性温度代入式(13),可获得换热工质侧定性温度对应的初级传热系数kB2数据集。将kB、kB1、kB2数据集输入SPSS分析软件,进行多元线性回归分析,由表4可知,模型2的相关系数R和决定系数R2均接近1,故该模型中的相变储热单元传热系数与相变储热材料侧平均温度、换热工质侧定性温度都存在较密切的线性相关性,总体回归效果均较好,可作为有效预测模型。

表4 回归模型2统计(放热阶段)Tab.4 Regression model 2 statistics (heat release stage)

当统计量F为2 237.698 0时,模型2的相伴概率小于0.001 0,故模型2通过了显著性检验(F检验),具有统计学意义。

模型2中各回归系数的相伴概率均小于剔除因子的标准值(0.1),通过了t检验,故各系数都具有统计学意义。因此,放热阶段相变储热单元传热系数kB的多元线性预测模型为

kB=12.774+0.346kB1+0.220kB2(R2=0.965 0)

(16)

将式(12)、(13)代入式(14)可得

(17)

将式(17)输入OriginPro软件可得图6,图6中回归曲面等高线投影为椭圆形,故相变储热单元相变储热材料侧平均温度与换热工质侧定性温度的交互性显著,放热阶段相变储热箱传热系数受相变储热材料侧平均温度及换热工质侧定性温度的协同影响,相对换热工质侧定性温度而言,相变储热材料侧平均温度对传热系数的影响更明显。

图6 放热阶段相变储热单元传热系数的多重非线性回归曲面Fig.6 Multiple nonlinear regression surface of heat transfer coefficient of phase change heat storage unit in heat release stage

3.3.3拟合误差检验

将相变储热单元传热系数实测值及对应预测值代入

(18)

式中N——相变储热箱运行状态,可取为S或B

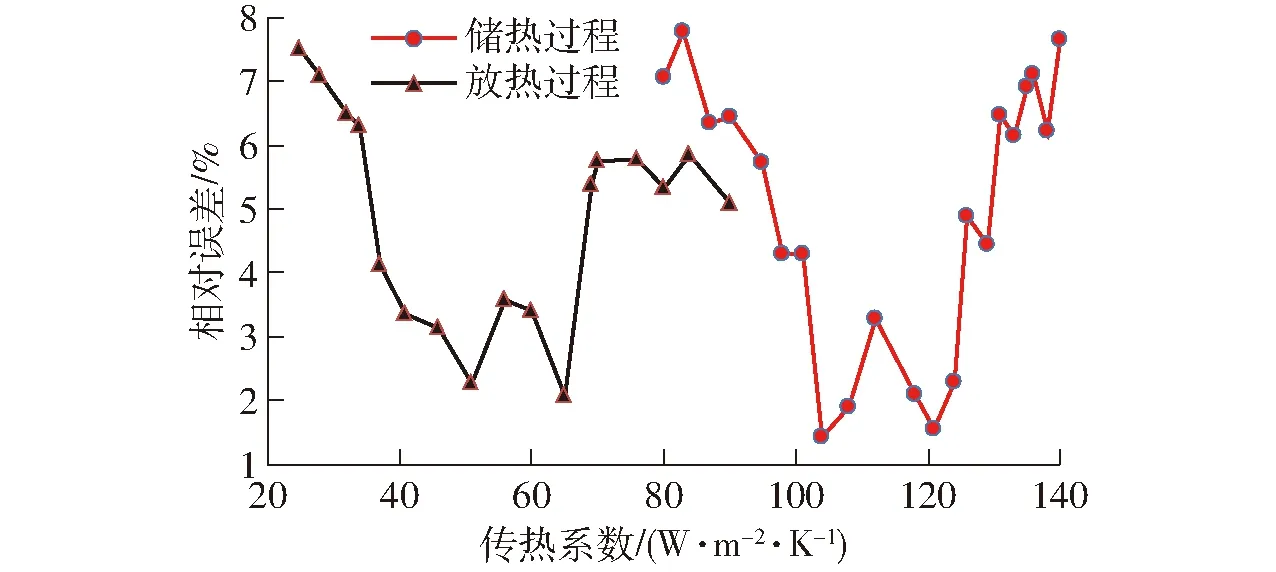

可获得预测结果的相对误差δ。由图7可知,储/放热过程相变储热单元传热系数预测误差分布规律相似,受相变储热材料侧温度均匀化速度规律影响,传热系数预测结果的相对误差均呈类V型规律分布。传热系数较大区间为单液相,传热系数较小区间为单固相,中部区间为固-液两相。单相区传热形式单一,单液相时为自然对流传热,相变储热材料侧温度分布均匀化速度最快。单固相区为导热传热,相变储热材料侧温度分布均匀化速度最慢,速度两极化导致出现诸多不可控的干扰因素,致使预测误差增大。

图7 相变储热单元传热系数预测误差分布曲线Fig.7 Prediction error distribution curves of heat transfer coefficient of phase change heat storage unit

储热阶段,传热系数在80~140 W/(m2·K)范围内的预测误差均小于8.00%,平均相对预测误差为4.63%。放热阶段,传热系数在25~90 W/(m2·K)范围内的预测误差均小于8.00%,平均相对预测误差为4.85%,故平均相对预测误差均小于5.00%,预测模型在一定范围内较可靠。

4 结论

(1)储热或放热阶段,相变储热单元传热系数随相变储热材料侧平均温度和换热工质侧定性温度的变化规律基本一致,均存在明显的转折点。相变储热材料温度在48~63℃区间变化时,储热阶段传热系数明显高于放热阶段。

(2)相变储热单元换热系数受相变储热材料侧平均温度及换热工质侧定性温度的协同影响,相变储热材料侧平均温度为主影响因素,换热工质侧定性温度为次影响因素,两者之间具有显著的交互性。

(3)储/放热阶段相变储热单元传热系数预测模型的决定系数均接近1,具有较好的预测精度。

(4)储/放热过程相变储热单元传热系数预测误差分布规律相似,相对误差随传热系数均按类V型规律变化,平均相对预测误差均小于5.00%。