淮水北调淮北市配水工程某大型水厂工艺设计

2022-04-06王殊然

王殊然

(合肥市市政设计研究总院有限公司,安徽合肥 230041)

1.基本概况

水厂设计供水规模为30.0万m3/d。

水源为淮水北调工程调入水,原水水质为地表水Ⅳ类水。限制取水水位为27.0m,对应设计枯水流量的年保证率为95%。

近期供水对象为城市工业用水(非食品、酿酒等行业),远期视城市给水专项规划确定。

结合本工程的实际情况,建设单位提供的工业企业的需水水质统一为地表水Ⅳ类水,浊度5.0NTU基本能满足大部分企业的用水要求。考虑到在配水过程中浊度可能增加,故本工程供水水质为地表水Ⅳ类水,其中出厂水浊度≤3.0NTU。

2.工艺流程

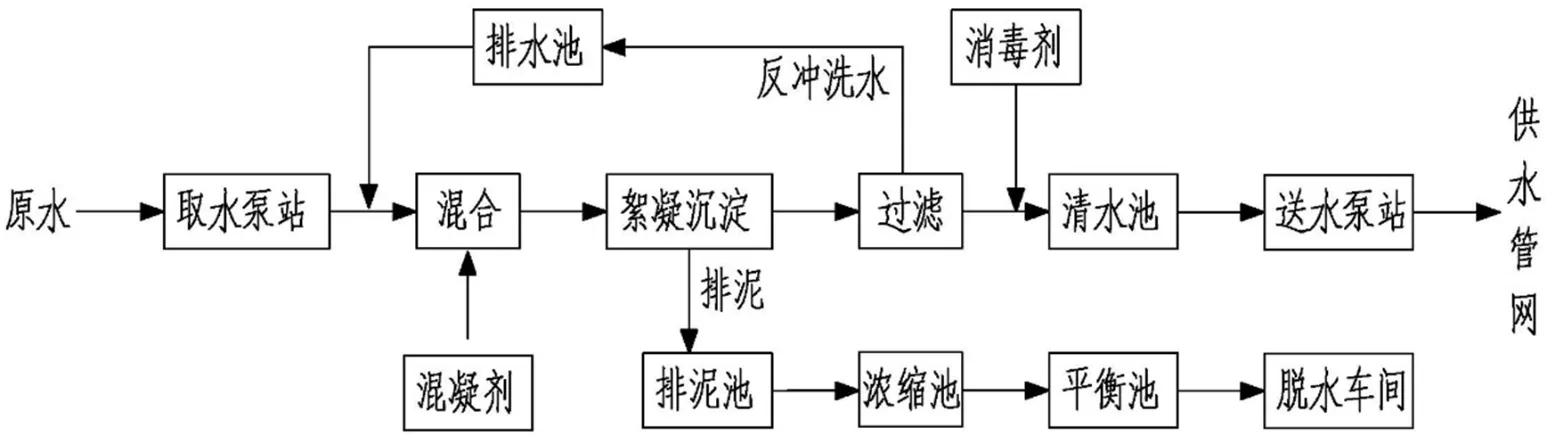

水厂包含净水处理和排泥水处理,预留远期预处理和深度处理用地。根据进、出水水质,拟定净水处理工艺采用“混合+絮凝+沉淀+过滤+消毒”的常规处理工艺[1]。厂区排泥水包含絮凝沉淀池排泥水和滤池反冲洗废水,其中,絮凝沉淀池排泥水采用“浓缩+脱水”的成熟污泥处理工艺。滤池反冲洗废水因水质较好,含固率低,在不影响水厂出水水质的情况下经排水池调节后均匀回用。水厂总体工艺流程示意图详见图1。

图1 水厂工艺流程示意图

3.工艺设计

3.1 机械混合池

来自于加药间的药液在进入絮凝池前应和原水充分、剧烈地混合。混合的方法有很多种,结合本工程实际情况,采用机械混合。

机械混合池与絮凝沉淀池合建,按7.5万m3/d规模设计4座,分别建于4组折板絮凝平流沉淀池进水端。混合池单格尺寸为3m×3.1m×5.65m(有效水深4.45m),内设浆板式搅拌器,混合时间44s。

3.2 折板絮凝平流沉淀池

折板絮凝、平流沉淀池采用组合式,共设2座,单座设计规模15万m3/d,每座分2组,2组合建,每组设计处理能力为7.5万m3/d。

折板絮凝池采用异波折板,水流沿折板竖向上下流动,多次转折,促使絮凝。对原水的水量和水质变化的适应性较强,絮凝时间20.69min,分3段,每段各格的竖向流速依次为0.31m/s、0.21m/s、0.1m/s,折板间距从絮凝池首段到末段逐步增大,G值从大到小。絮凝池每组平面尺寸19.9m×17.0m,有效水深3.70m。为排除絮凝池中可能产生的少量积泥,池底设DN200穿孔排泥管,采用电动快开排泥阀,可实现自动排泥。

沉淀池与絮凝池配套分2组,2组合建,每组池长105m,池宽19.9m,有效水深3.5m,水平流速12mm/s,停留时间2.2h。为保证进水均匀,沉淀池进口采用配水花墙配水,花墙前设2.5m过渡区。出水采用淹没孔流指形集水槽,每组10条,长18.0m,宽0.4m,高0.85m。采用跨度为20.2m泵吸式桁架吸泥机2台。

单座絮凝池与沉淀池组合总长130.5m,宽50.4m。根据水量、原水浊度、水温等自动控制加矾量投加量,排泥阀由PLC进行时序控制自动排泥。

3.3 V型滤池

水厂设V型滤池2座,单座设计规模15万m3/d。每座滤池单元数为8格,双排对称布置,中间为管廊,管廊内布置清水渠、反冲洗水管、气管及阀门等。单座滤池设计流量Q=1.05×15=31.5万m3/d=6562.5m3/h,单格过滤面积为101.4m2(长15m,宽6.76m),设计滤速8.09m/h,强制滤速8.63m/h。

滤池滤料为采用石英砂均匀级配粗砂滤料,粒径0.95mm~1.20mm,K60<1.40,滤层厚度1.20m。下部粗砂承托层粒径2mm~4mm,厚度0.1m。滤层上最大水深1.20m,最大过滤水头2.3m。为了保证配气、配水的均匀性,采用带可调式滤头的整浇滤板[2],提高施工精度,降低施工难度,加快施工速度,缩短工期。

滤池采用气水反冲洗,冲洗历时:气冲2.0min,气水同时冲洗4min;单独水冲6.0min,总历时12min。气冲强度15L/(s·m2),气水同时冲洗时水冲强度2.5L/(s·m2),气水同时冲洗时气冲强度15L/(s·m2),单独水冲洗强度 5.0L/(s·m2),表面扫洗强度 2.0L/(s·m2)。

每格滤池出水管上设置电动调节阀控制滤池恒水位运行。滤池反冲洗按运行周期、出水浊度、水头损失等自控进行。正常过滤时滤池反冲洗周期24h~36h。

3.4 反冲洗泵房

水厂设滤池反冲洗泵房一座,设计流量按一次冲洗1格滤池设计。反冲洗泵房平面尺寸46.81m×10.4m,水泵间布置成半地下式,以保证快速自灌起动;其余为地面式框架结构。

泵房内设反冲洗水泵3台(2用1备),单泵流量Q=912.6m3/h,扬程H=10m,配套电机功率N=55kW。三叶式罗茨鼓风机2台(2用1备),风量Q=45.63m3/min,出风压力0.049MPa。冲洗水管和气管上分别设置流量计对反冲洗水和空气进行计量。反冲洗泵房内设电动单梁悬挂起重机一套,起重量3t。

3.5 清水池

清水池按30万m3/d规模设2座,均为地下式,单座平面尺寸94.0m×68.5m,有效水深3.80m。2座总有效调节容积471200m3,调节比例15.2%,池内设有导流墙。池内设有集水坑和溢流管,放空和溢流均排入厂区雨水系统。

3.6 加药、加氯间

加药间、加氯间按30万m3/d规模设计。尽可能缩短加药管线距离,降低加药管结垢的风险,设计将加药间和加氯间分开建设。

(1)加药间。加药间1座,平面尺寸为15.68m×35.35m。混凝剂为液体碱式氯化铝[3](Al2O3含量10%),采用湿式投加,设计平均投加量30mg/L,最大投加量60mg/L,最佳投加量根据实际运行效果确定,可适当调整。设地下式液体矾库2格,单格矾库容积94.6m3,设计储存时间10d。设溶液池2座,单座溶液池容积31.5m3,每日调配次数1次。

混凝剂(PAC)投加泵采用隔膜式计量泵。共安装5台计量泵(4用1备),用于混合池的混凝剂投加,每台计量泵投加量660L/h。所有计量泵的流量在运行过程中可根据进水流量进行自动调节。当冲程手动可调或自动可调时,运转速度可由变频器控制调节。

(2)加氯间。加氯间具有前加氯及后加氯双重功能,采用液氯消毒。前加氯用于对净水厂原水中的有机物进行预氧化处理。后加氯则是对滤后水进行消毒,满足卫生学指标要求。前加氯投加点设在絮凝沉淀池进水管上,最大投加量2mg/L,最佳投加率可根据进水流量进行自动调节。后加氯投加点设在滤池出水总管上,最大投加量1mg/L,最佳投加率在运行过程中可根据滤后出水流量和余氯情况进行复合环路控制投加量。氯瓶采用1t级氯瓶,氯库按12d储量设计。

加氯系统采用真空投加方式,氯源切换采用自动压力切换。加氯采用自动投加柜式加氯机。共设5台加氯机,前加氯2台,后加氯2台,共同备用1台。单台投加能力13kg/h。配备1套氯气压力自动切换装置,2套氯气真空调节器,2台电子秤(2t)。为确保用氯安全,单独设置漏氯吸收间,安装1套漏氯吸收装置。氯库及加氯间内设置双探头氯气泄漏检测仪1套,并设置低、高检测极限。一旦发生严重泄氯事故,漏氯吸收装置立即投运,加氯间及氯库均按规范要求设有强制通风设施。

3.7 排水池

本次设计滤池反冲洗废水进入排水池调节,由泵打至配水井全部回用。30万m3/d规模时共有滤池16格,设计考虑每次冲洗1格,则每次反冲洗废水量为389.4m3。为减小排水池容积,且尽可能均匀回收,避免对反应沉淀池造成较大的冲击,16格滤池考虑按24h均匀冲洗,每次反冲洗间隔1.5h。

排水池分为可独立运行的2格,同时工作,单格有效调节容量按容纳1格滤池的反冲洗水量计算。排水池单格平面尺寸为12.0m×11.0m,有效水深3.1m,超高2.0m。排水池底部采用斜坡式,顺水流方向设置纵坡,坡向末端集水坑,避免池底积泥。

排水池进水管设置电动蝶阀,便于自动切换进水。每格排水池设2台潜水泵,1用1备,单泵流量135m3/h,扬程15m,配套电机功率15kW,用于反冲洗废水回用。每格排水池设2台潜水搅拌机,配套电机功率4kW,以均匀污泥浓度,防止污泥沉积。

3.8 排泥池

本次设计排泥池1座,容积根据单格沉淀池最大一次排泥量,并留有一定贮存容积确定。按30万m3/d规模一次设计,分为可独立运行的2格,单格有效容积594m3,平面尺寸18m×11m,有效深度3.0m。

每格排泥池设2台潜水搅拌机,以均匀污泥浓度,防止污泥沉积。每格排泥池设2台潜污泵(1用1备),单泵流量100m3/h,扬程15m,用于提升排泥水至污泥浓缩池。

3.9 污泥浓缩池

污泥浓缩池采用圆形辐流式浓缩池,按30万m3/d规模一次设计,分为独立运行的2座,固体通量取0.8kg/(m2•h),单座浓缩池直径为Φ25m,周边水深4.0m,内设一台周边传动式浓缩机。污泥浓缩后,上清液排至污水管网,沉淀底泥重力排至污泥脱水车间。

3.10 污泥平衡池

污泥平衡池用来平衡浓缩池的来泥量及脱水车间处理量之间的差值,同时作为脱水车间进料泵的吸泥井。本次按照30万m3/d规模设计,分2格,交替运行。单格尺寸为6m×7.2m×6.7m,有效水深5.0m,有效调节容积为216m3。每格平衡池设2台潜水搅拌机,配套电机功率1.5kW,以均匀污泥浓度,防止污泥沉积。

3.11 污泥脱水车间

设污泥脱水车间1座,平面总尺寸为37.0m×10.0m,目的是提高污泥含固率,以利外运。设计土建按30万m3/d一次建成,设计最大干泥量18.8t/d。最大湿污泥量627 m3/d,平均含水率97%[4],泥饼含水率≤75%,固体含量回收率>98%,分离水SS值≤400mg/L。

设置3台离心脱水机(2用1备),按每天运行16h计算,则单台脱水机处理能力应为20m3/h,电机功率41kW。当原水浊度超过设计值,且储泥池无法储存时,可考虑延长脱水机工作时间,直至24h连续运行,离心机的脱水滤液排放至厂区污水系统。

离心机污泥进料泵采用螺杆泵3台(2用1备),单泵输送能力10m3/h~30m3/h,输送量可调,配套电机功率5.5kW;配套3台污泥切割机,最大处理量20m3/h,电机功率2.2kW;脱水机房内设1台泥饼水平无轴螺旋输送机,长度为8m,配套电机功率4.0kW;脱水车间共设置1台倾斜无轴螺旋输送机,总长15m,最大倾斜角25°,配套电机功率7.5kW。

采用阳离子聚丙烯酰胺进行污泥调质,平均投加率3kg/T DS,最大投加率5kg/T DS。设置1套絮凝剂自动配制装置,最大制备能力5.9kg/h,配套电机功率3.87kW。设3台投药计量泵,2用1备,单台流量1600L/h可调,配套电机功率1.1kW。

为保持泥库环境卫生,考虑设置1座储泥斗,可临时储存脱水泥饼。脱水泥饼由螺旋输送机送入储泥斗,直接装车外运,避免二次装卸,减轻劳动强度。

4.结语

该工程投入运行后,出水水质稳定且符合水质目标,为淮北市工业企业供水提供保障,改善了地下水超采现象,促进了淮北市的水资源优化配置,有着明显的资源效益、环境效益、社会效益。