净水厂加氯系统的技术改造与优化

2018-09-28钟建东

史 伟,冯 兵,钟建东,汪 健

(芜湖华衍水务有限公司 生产运行部,安徽芜湖 241000)

由于液氯消毒成本较低、工艺成熟,液氯消毒在我国各地大中型自来水公司被广泛应用。然而传统的加氯控制方式由于控制模式简单,在实际运行中经常出现加氯量过大或不足等问题,使水质安全得不到保证。针对这些问题,结合A水厂的平面布局和工艺、设备现状,提出新增加氯点、改造加氯控制系统、在线余氯仪表布置、加氯设备更新等措施,最终在保障水质卫生指标安全、降低消毒副产物产生上取得了较好的效果[1]。

1 水厂工艺及加氯系统现状

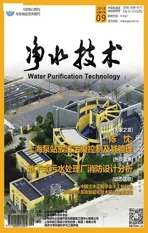

A水厂位于芜湖市城南地区,供水量约为15万m3/d,通过取水泵提升长江水后经过常规净水工艺处理并供向城市管网。水厂常规净水工艺主要采用混凝、沉淀、过滤、消毒的方式保证出厂水质,如图1所示。图中实线为改造前已实现的加氯点,虚线为改造前未实现的加氯点。

图1 A水厂工艺流程图Fig.1 Process Flow Chart of A WTP

A水厂消毒环节主要采用传统的液氯投加工艺,加氯间配备两组氯瓶(1 000 kg/瓶),一用一备,并设有蒸发器可实现液氯或气氯投加,同时两路之间设置压力自动切换系统,以保证连续工作。目前前加氯投加点在折板反应池前端DN1400进水总管上,主要在夏季使用以增强除藻效果。后加氯投加点位于V型滤池DN1600出水总管上,主要保障出厂水余氯达到国家出厂水质标准。

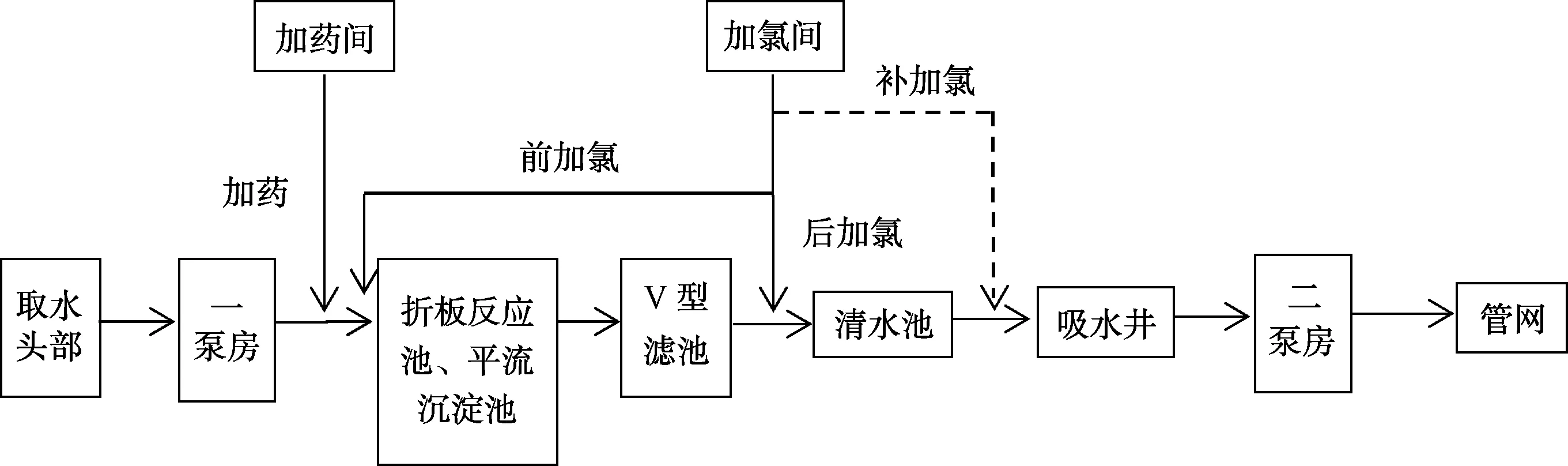

水厂加氯设备主要由真空调节器、加氯流量调节控制部分、水射器等组成,加氯量主要通过人工经验确定,加氯过程如图2所示。

图2 人工控制加氯法加氯过程Fig.2 Manual Control of Chlorination Process

2 存在的主要问题

2.1 后加氯点数量单一

目前A水厂采用前后“两点加氯”,其中前加氯在去除水中的藻类及浮游生物的过程中氯消耗较大,在沉淀池出水处余氯量已接近为零。后加氯的加氯量是决定出厂水的余氯的主要因素之一,投加量较少将达不到消毒效果,而投加量较多时会带来产生消毒副产物的风险[2]。

同时由于出厂水余氯受到清水池水力停留时间,一、二泵房开停泵,有机物含量等因素的影响,实际运行时仅仅通过单点后加氯投加实现准确加氯较难实现,对加氯工人的经验要求极高。

2.2 加氯系统控制模式简单

水厂加氯控制为开环控制运行。在PLC控制方式下,设备的运行取决于PLC的输出控制,PLC将根据有效的输出控制指令执行有关的控制逻辑,包括在自动模式下根据现场的实时工况以及事先设定的工艺参数自动对设备的运行做出控制和对被控设备的故障保护,在点动模式下执行人机操作界面对单台设备的运行控制,以及在组合操作模式下对设备组的一步化控制。

人工输入加氯量数值后,传输的加氯信号只有倾向作用,并无反向联系。这种模式下控制精度较低,且抗干扰能力差,一旦受到外界条件(如水力条件、气温变化)的影响,加氯效果无法保证。

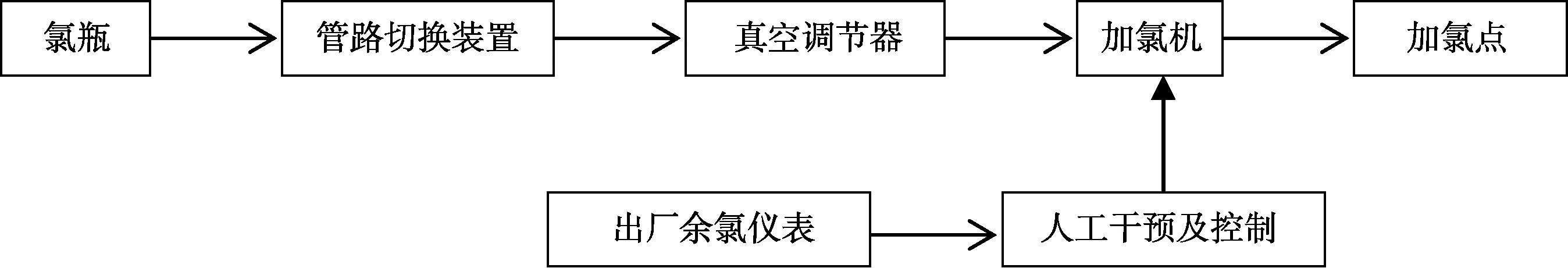

A水厂正常情况下出厂水余氯值控制为0.6~0.9 mg/L,为保证出厂水余氯稳定一般控制在0.7 mg/L。图3为改造前某日22∶20到次日8∶00出厂余氯受取水泵流量变化的影响情况图。在夜间23∶00和次日6∶00加减泵操作时,由于加氯控制系统较简单,会出现短暂的出厂水余氯波动变化,直到人员干预调整投加氯量后才重新恢复稳定。

图3 改造前A水厂某日22∶20到次日8∶00出厂水余氯变化Fig.3 Variation of Residual Chlorine in Time of 22∶00~8∶00 before Reconstruction

2.3 加氯设备及附属配件老化

由于加氯设备使用年限较长,部分元件存在磨损现象,直接导致阀门反馈及输出与实际情况存在偏差,除此之外设备老化对加氯机阀门开度,水射器吸口压力、水射器管路等硬件装置都有一定的影响。

3 改造措施

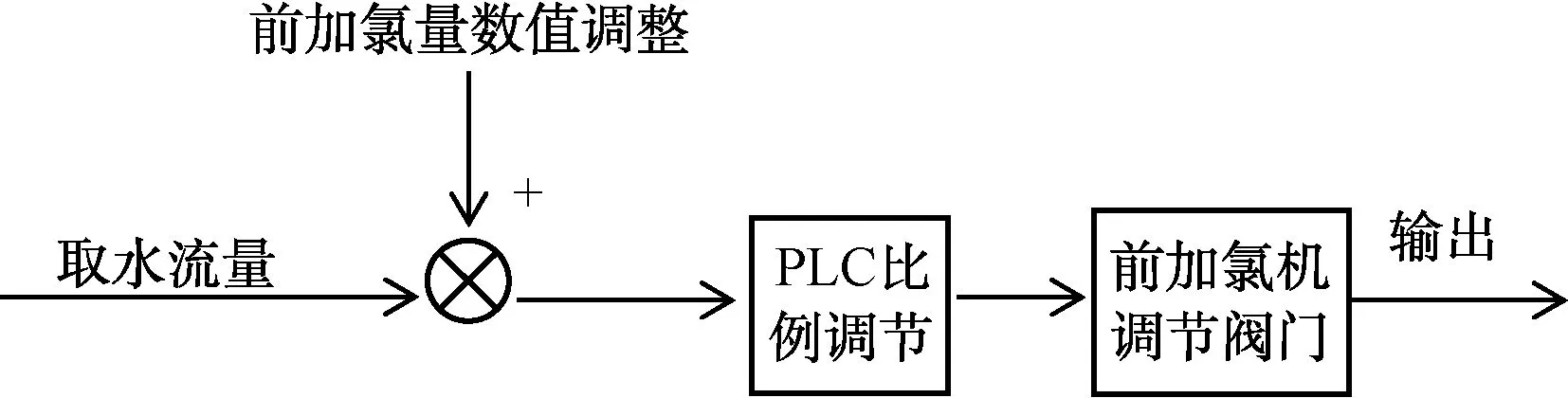

3.1 前加氯控制采用比例控制

实施改造后,将加氯量和取水量建立关联,即取水流量仪的流量数据将反馈信号给PLC决断,PLC根据取水流量的大小输出相应执行命令来调节前加氯机阀门的开度,前加氯比例投加示意如图4所示。

图4 前加氯比例投加氯示意图Fig.4 Schematic Diagram of Proportional Dosing of Chlorine

3.2 增设补加氯点

由于后加氯不能快速与水混合并发生反应,为实现加氯量更加准确,一方面技改时在吸水井上增加补加氯点进行微调解决滤后水加氯点的加氯负担,当出厂水DN1200总管上的余氯仪数据接近内控余氯标准数值并呈逐渐下降趋势时进行启用投加。另一方面,为确保出厂水余氯量的稳定,改造时在清水池中重新优化在线余氯仪表安装位置。取样监测点位置计算如下:A水厂供水量为15万m3/d,清水库平面尺寸130 m×35 m×3.8 m,实际运行水深约3 m,采用多道隔板往复式流道布置,两道隔板间过流宽度为5 m,在不考虑水流上下层流量影响的条件下可将清水库中的清水简化为理想的层流,廊道中的水流流速0.116 m/s。同时依据水厂余氯衰减经验可初步确定30 min为最佳加氯点,因此结合实际水力计算后确定采样点位置设置在清水池入口端209 m处,用来作为后加氯和补加氯的反馈信号,确保在进入吸水井前余氯正常合理,在出现异常时也可用补加氯点的余氯反馈信号数据。

3.3 增加原水氨氮异常报警

现阶段,由于A水厂原水氨氮较低,常年原水氨氮浓度在0.15 mg/L以内,滤后水氨氮已低于检测下限。加氯量主要根据出厂余氯值进行调整,尚未和氨氮进行关联。然而由于突然水质污染风险及水质标准的逐年提高,安装在线氨氮监测将有利于进一步保证加氯时不受到有机污染物的影响。当突发出现氨氮类水质污染时,通过报警装置及时将加氯系统切换为手动控制模式,确保因自控系统未与氨氮建立联系而出现故障[3-4]。

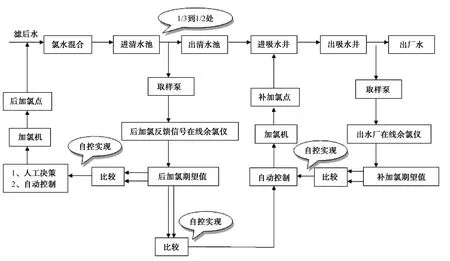

3.4 闭环控制系统的建立

根据A水厂加氯系统的硬件配置情况,计划采用闭环加氯运行模式进行技术改造[5-6],该系统正常运行时为PLC自控运行,无需人工干预,当系统出现故障时自动切换至人工操作模式,更大程度保证了加氯系统的安全可靠。闭环加氯模式原理图如如图5所示。

图5 闭环加氯模式Fig.5 Closed-Loop Chlorination Mode

闭环加氯正常情况下设定初始投加氯量进行后加氯投加,补加氯。当清水池中在线余氯仪表数据异常并反馈给控制系统后,PLC执行程度视具体余氯值对后加氯和补加氯环节进行加氯量调整。此外,补加氯点会再次根据出厂水余氯信号进行精确微调,这将作为水厂消毒工艺的最后屏障保证出厂水余氯达到国标和内控水质标准。

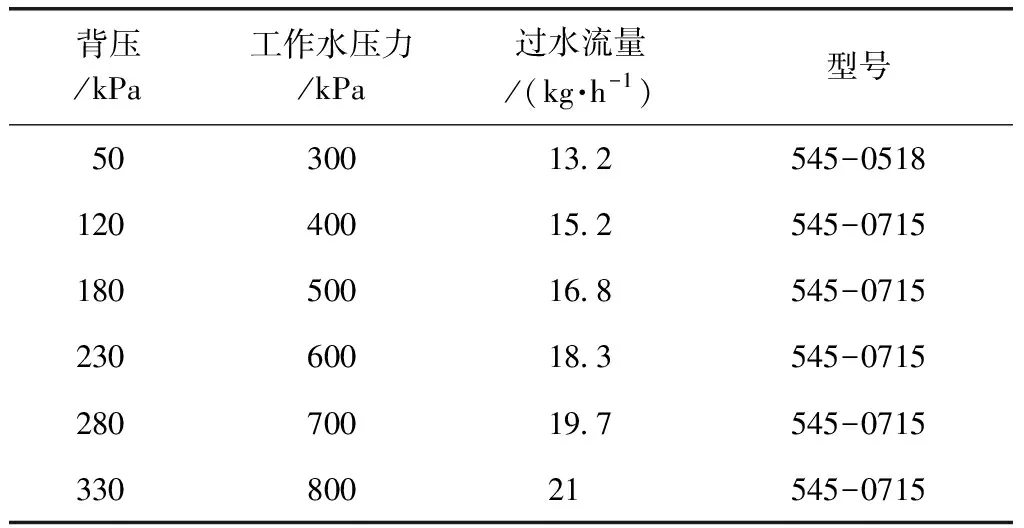

3.5 新增水射器及配套材料

由于A厂水射器工作出厂压力为0.28~0.32 MPa,同时根据投加量实际需要设定新增补加氯的最大投加量为1.0 mg/L,那么单台水射器的氯气投加量为7.29 kg/h,根据水射器选型表选定型号545-0715。

表1 水射器选型表Tab.1 Water Injector Selection

同时为保障设备稳定运行,除对老旧加氯设备(真空调节器、加氯机、管道、蒸发器、阀门)更新外,需新增配套PLC控制柜、补加氯管道等以提高加氯系统的安全。

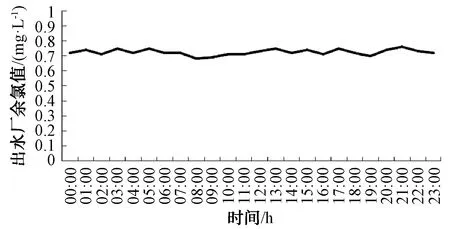

3.6 闭环加氯改造后运行效果分析

图6为A水厂闭环加氯技术改造后的出厂水余氯变化。通过实施闭环加氯技术改造项目,水厂出厂水余氯值保持稳定,不会受到水量等多条件的影响而出现突变,进一步保证了出厂水质安全。

图6 A水厂闭环加氯技术改造后的出厂水余氯变化Fig.6 Variation of Residual Chlorine in Finished Water After Reconstruction

4 结论

闭环加氯系统技改项目实施后使得A水厂在出厂水余氯控制上得到优化并取得水厂工艺提升的效果。

(1) 闭环控制系统使氯气准确、安全地投加,很好地控制了出厂水余氯。

(2) 水厂的自动化水平提高向集团智慧水务的建设更进一步;

(3) 降低对水厂工艺运行工加氯操作对经验的依赖。

(4) 形成多道屏障保证出厂余氯达标的加氯模式。