闵行水厂自动加氯模式研究

2020-06-20王艳

王 艳

(上海城投水务(集团)有限公司制水分公司闵行水厂,上海 200245)

1 探索研究的背景

一期是上海市城投水务(集团)制水分公司闵行水厂独立的制水系统,目前的设计日供水能力为100kt,它于2005年6月正式投产运行,该制水系统拥有独立的加氯设备、加氨设备,并且设备都比较新,检测原水和出水的在线仪表也比较完善并且运行正常。闵行水厂一期在源水和滤后都装有氨氮仪,使用正常,由于氨氮对加氯的影响十分重要,原水氨氮的含量高低直接对加氯造成影响,同时原水中的电导率、溶解氧仪、进水流量仪、水温测定仪、酸度仪都运行稳定和正常,为闵行水厂一期的自动加氯控制模式进行探索提供了良好的先行条件。自动加氯可以减少因人为操作导致的误差,减轻工人的劳动强度,科学合理的加氯,减少人为的误差引起的水质事故,为今后的多套现有制水系统的自动加氯打下较为坚实可行的基础。

2 探索研究的内容

在水处理过程中,加氯消毒是上海水厂水质控制的重要环节。消毒时投加在水中的加氯量,可以分为两部分,即需氯量和余氯。对于生活饮用水制水工艺而言,原水中加氯后经过一定时间的接触,就可以杀死水中微生物、氧化有机物和还原性物质等,所消耗的氯量称为需氯量。为了抑制水中残余微生物的再度繁殖,称为余氯。氯化消毒时,投氯量一般应满足杀灭细菌以达到指定的消毒指标和氧化有机物等所消耗的需氯量及抑制水中残存致病菌的再度繁殖所需的余氯量。同时,投加量过高易产生致癌物质三氯甲烷、四氯甲烷等。因此,在制水工艺的水处理过程中正确控制加氯量是至关重要的。

2.1 对影响加氯的关键性原水水质指标研究并确定投加方案

在本次实验中分别对原水中的氨氮、亚硝酸盐、水温等主要影响加氯的指标进行研究和分析。

2.1.1 氨氮水中的有机物可分为动物性及植物性两类,是一种含有碳、氢、氮、磷等化合物,其中以氮素化合物最不稳定,被水中的微生物分解逐渐变为较为简单的化合物,氨是最后的产物,如果有氧存在时,氨先氧化为亚硝酸盐,再继续氧化为硝酸盐。水体中的氨氮来源主要有下列几个方面:有机氮被微生物分解而来;土壤中的亚硝酸盐和硝酸盐被某些微生物还原而形成;水体受到工业的废水、生活污水及农业排水污染等。氨氮对余氯的影响主要是氨氮和氯合成较为稳定的氯氨进行消毒,氨氮高时加氯量较节约,加氯量较稳定,过程水和出厂水余氯稳定,氨氮低时,加氯量控制不易掌控,为此将寻找一定的规律,摸索规律,以方便自动加氯。

2.1.2 亚硝酸盐

亚硝酸盐是氮循环中氧化或还原过程中间阶段的产物,亚硝酸盐含量较高的水,表示微生物活动性很强,呈不稳定的状态。亚硝酸盐高影响加氯量,从历年数据中可以看出黄浦江原水中的亚硝酸盐含量在高温时较高,在低温时较低,所以在高温时加氯量很难把握,往往在亚硝酸盐高时投加更多加氯量才能保证余氯指标,前加氯在亚盐高时单耗往往达到了最高值。而且在高温时氨氮和亚硝酸盐的波动很大,应研究亚硝酸盐对加氯的影响,以便在自动加氯中做出相应的反应,更好地提高加氯的准确性。

2.1.3 水温

水温是衡量水冷、热程度的尺度。水的温度变化对水的比重和物质的溶解度都有影响。在水环境中,由于水温的上升使水中的细菌繁殖和活动的能力旺盛,对水质变化有很大的影响,在水温低时,混凝和消毒的效率都要明显的下降,水温高时,余氯的挥发就大大增加,使加氯量大幅升高,为此将研究水温和加氯之间的关系,以便在不同的季节采取不同的修正系数。

通过对历年水质、各种生产工况条件下的加氯控制工艺进行了长期的跟踪记录,并进行了深入细致的分析与研究:对原水水质指标中的温度、氨氮、亚硝酸盐、电导率这四个指标对水厂加氯指标的影响关联进行了分类统计和对比分析,得出以下结论:

氨氮和温度是影响加氯的主要因素,结合这两个主要因素确定投加方案:根据在不同的水温条件,原水氨氮含量高低分别进行不同的加氯量投加,根据水温变化将全年,分为温度<15℃、20℃<温度<28℃、28℃<温度<35℃、15℃<温度<20℃四个阶段,每个阶段都有三个系数,包括基础修正系数、最大值修正系数、最小值修正系数,结合水量进行自动投加。在高温时要同时考虑含量高的亚硝酸盐对加氯的影响,不同亚硝酸盐浓度对应设定好的修正系数,自动投加系统就根据原水中亚硝酸盐浓度进行判断,最终确定最佳投加量。

2.2 自动控制的原理研究

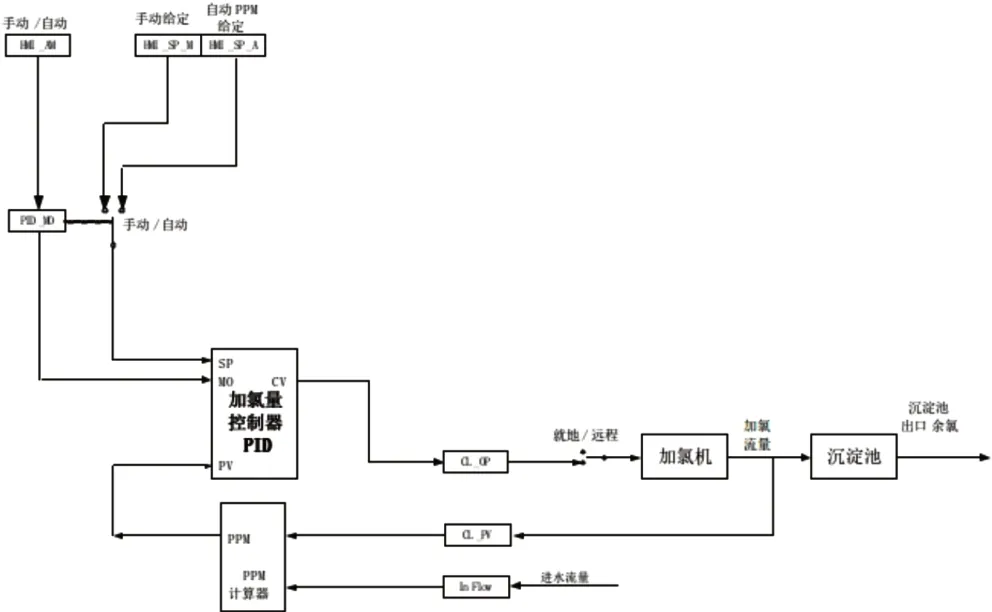

自动加氯的关键是找到并确定加氯比列系数(k值),传统的方式是以原水流量作为单因子约束条件来确定加氯比列系数(k值)。但是,事实上本自动加氯系统将采用多因子串接控制方式,根据原水的主要指标和原水的流量综合的多因子串联进行加氯控制,并在实际的实验过程中修改系数,使系数不断得到完善。在实验过程的自动加氯模式,如图1所示。

图1 多因子串接加氯控制模型

根据方案进行对前加氯和后加氯进行编程,前加氯根据原水流量和投加方案中的经验PPM设定,通过加氯量控制器PID,给加氯机一个信号,加氯机就调节好开启度,调整为加氯量进行投加,前加氯控制逻辑程序框图、前加氯控制系统信号连接图,如图2、图3所示。

图2 前加氯控制逻辑程序框图

图3 前加氯控制系统信号连接图

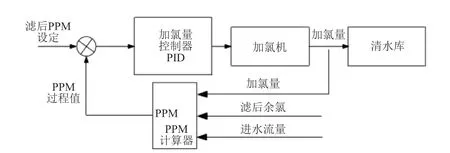

本实验过程中的后加氯主要是根据沉淀后的余氯值和设定的滤后余氯目标值来自动加注。滤后的余氯目标值由水厂的水质管理员根据气温对余氯的挥发情况和出厂水水质中余氯的要求进行确定,当滤后余氯低于某目标值时,后加氯自动开启,进行投加直到达到预定的目标值,反之,停止投加。图4为后加氯控制系统框图。

图4 后加氯控制系统框图

3 实验结果

本次实验根据投加方案,对重点影响加氯的原水水质的主要指标氨氮和水温,作为前加氯根据历年来的经验寻找了一个基础系数,并预设了一个最高值和最低值,以便在水温和氨氮等情况变化时灵活使用,自动投加时再根据原水流量进行判断给加氯机一个信号,加氯机进行自动开启阀门达到需要的加注量。从过程水和出厂水余氯数据来看,在整个运行过程,完全达到了预期的目标,过程水和出厂水水质十分稳定,一旦沉淀池水余氯较低情况下,后加氯就会自动补充加氯,加注到设定的预期值。

该系统自投入运行以来,系统运行较为稳定,可靠性较高,在现场就能操作,自动加氯界面一如了然,加氯反应迅速,从运行过程来看,有效保证了水质中余氯指标稳定,又能节省投氯量,减少了人为的操作误差,在闵行水厂的实际应用中显示极大减少了工人的劳动强度,也节约了制水成本。

4 影响加氯自动控制的主要因素及应注意的问题

4.1 修正系数的微调问题

由于每年的原水水质不同,故在使用过程中要根据原水水质对投加系统中的重要的修正系数进行微调,确保该修正系数能适应当时的水质情况,使过程水的余氯指标在控制范围内。

4.2 滤后水余氯目标值设定

各水厂的出厂水指标不同,管理者在实际的操作中根据水温、气温的变化,特别是在高温期间余氯的挥发情况进行设定,制定出滤后的目标值,并根据季节的不断变化进行调整,确保出厂水在所要指标内。

4.3 高温期间原水恶化情况下说明

由于水厂采用的金泽水作为原水,在高温期间,金泽的原水水质一度很不稳定,亚硝酸盐等有机物的急剧增多,在原水不稳定期间,在实验中发现自动加氯情况由于原水水质的多变性,过程水的余氯指标控制的较难,为了能确保出水水质,故暂时打到手动进行调节加注量。在不稳定期间的加注量和投加方式还有待进一步的研究和探讨。

4.4 PLC与前加氯机之间的线形控制方面

PLC与前加氯机之间的线形控制方面,要定时巡检,在使用一段时间后要对加氯机现场的加注量执行情况和集控室PLC进行观察,一旦发现加氯机和PLC显示不稳定或偏离,就要及时对加氯机进行微调,以便能实现较为精确微调。