应用环境下耐高温硅橡胶老化性能研究

2022-04-05杨瑞宁

窦 鹏,杨瑞宁, 惠 鑫

(中国航空制造技术研究院,北京 100024)

硅橡胶是目前应用较为广泛的一种高性能合成橡胶,其生胶主要是以硅氧键单元为主链,以有机基团为侧基的线性聚合物[1-3]。硅橡胶主链Si-O结构的键能约为451 kJ/mol,远高于通用橡胶分子链中306 kJ/mol的C-C键的键能以及 358 kJ/mol 的C-O键的键能,因而硅橡胶与通用橡胶相比具有更高的热稳定性[4]。硅橡胶一般在-60 ~ 260 ℃内不仅能保持一定的柔软性、回弹性、表面硬度与一定的机械强度,还具有优良的耐臭氧、耐候性等特征,可耐长时间的高温老化,因此被广泛应用于航空航天、石油化工与电子电器等领域[5-7]。硅橡胶长期在高温环境下会发生高温老化失效,导致其性能下降。国内外学者对硅橡胶老化机理及性能演变规律的研究众多,主要包括主链降解与侧基降解[7]。主链降解是由于在高温条件下,硅橡胶主链的端羟基会与该羟基附近的硅原子发生亲核反应,产生“回咬”现象,从而引发连续的解扣式降解,温度持续升高时还会伴随硅氧键的断裂、重排,生成环状硅氧烷,使硅橡胶软化发粘[8];而在有氧的高温环境中硅橡胶不仅会发生热降解,其侧链上有机基团受到氧的进攻,会生成过渡中间体,随着温度不断积累,中间体裂解生成自由基从而引发侧基的降解反应,产生甲醛、甲酸与水等小分子,导致硅橡胶交联变脆变硬[9-10]。以上两种降解反应均使硅橡胶力学性能下降或丧失,失去使用价值[11]。在实际应用过程中,硅橡胶常作为密封材料使用,在高温环境下,往往会受到多因素耦合的高温老化作用[12-13]。因此,需要模拟实际使用环境才能真实准确反映硅橡胶在应用环境下的耐温情况与使用寿命。

本文采用自制耐高温硅橡胶试样,根据实际应用过程中的工况条件,设计了在压缩条件与非压缩条件下的高温老化实验,分析对比了这两种条件下材料的硬度、力学性能及内部结构的变化情况,进一步揭示硅橡胶在应用环境下的性能变化规律及老化机理。

1 实验部分

1.1 主要原材料、仪器与设备

苯基硅橡胶,SH129H,苯基含量 4.7%,乙烯基含量 0.19%;上海爱世博化学有限公司;耐热添加剂,自制;气相疏水白炭黑,R8200,上海凯茵化工化工有限公司;六甲基二硅氮烷,工业级,中蓝晨光化工研究设计院有限公司;2,5-二甲基-2,5-双(过氧化叔丁基)己烷,南京希利康化工有限公司;双辊开炼机,LN-228,广东利拿实业有限公司;平板热压机,LN-50T,广东利拿实业有限公司;电热鼓风干燥箱,BPG-9200AH,上海一恒仪器有限公司;高温老化试验箱,GHX-2000L,合肥安科环境试验设备有限公司;邵氏硬度计,LX-A,上海本杉仪器设备有限公司;万能材料试验机,WEW,济南凯锐试验机制造有限公司。

1.2 试样制备

硅橡胶混炼:调整双辊开炼机辊距,将100份甲基苯基硅橡胶生胶置于开炼机上进行混炼,待硅橡胶包辊后依次加入40份气相白炭黑、4份六甲基二硅氮烷与 7 份自制耐热添加剂并混炼20 ~ 30 min,放置4 h后加入0.6 g双2,5-二甲基-2,5-双(过氧化叔丁基)己烷硫化剂进行返炼,返炼 20 min左右打卷出片。

硅橡胶硫化:将混炼胶片装入标准试样模具,在热压机160 ℃,压力10 MPa的条件下,热压15 min,得到硫化胶试样,完成一段硫化;随后将硫化胶试样放入电热鼓风干燥箱中,在 1 h 内由室温升至150 ℃,随后放入200 ℃的电热鼓风干燥箱内,恒温放置4 h完成二段硫化,以备测试。

1.3 性能测试

拉伸性能试验:试样为哑铃状试样,其尺寸符合GB/T 528-82的要求,按GB/T 528规定的方法进行拉伸性能与断裂伸长率测试;硬度按照GB/T 531.1规定的方法进行测试;

高温老化试验:标准试样为直径29 mm ± 0.5 mm、初始高度10 mm ± 0.5 mm的圆柱体,在标准试样上附件一定载荷,使其压缩至初始高度的50%,即5 mm ± 0.5 mm,制备成压缩试样,将非压缩试样与压缩试样放入高温老化试验箱,进行350 ℃ × 24 h高温空气老化,每隔3 h分别选取两种式样并测试硬度、拉伸强度与断裂伸长率。

交联密度试验:利用平衡溶胀法测定试样的交联密度[14],具体步骤如下:

1)将试样制成直径为10 mm、厚度为1 mm 的圆片,用天平精确测量其质量m0;

2)将硅橡胶圆片分别放入棕色试剂瓶内,每个试剂瓶均加入足量甲苯,然后放入恒温箱,温度设置为25 ℃;

3)120 h 后,硅橡胶溶胀基本平衡,取出硅橡胶圆片,快速擦干表面溶剂,然后称取质量,再将硅橡胶圆片放入棕色试剂瓶内继续溶胀;

4)每隔4 h测量一次硅橡胶圆片质量,直至两次称量结果之差小于0.01 g,视为溶胀达到平衡,记为m1。当弹性体达到溶胀平衡时,体系的吉布斯自由能为零,根据橡胶弹性统计论和 Flory-Huggins 理论[15],可得出橡胶的交联密度计算公式如下:

(1)

式中,νe为橡胶的交联密度,mol·cm-3;ρ0为硅橡胶溶胀前的密度,g·cm-3;ν0为溶剂的摩尔体积,L·mol-1;φr为硅橡胶在溶胀体中的体积分数,即溶胀度的倒数;χ为硅橡胶与溶剂之间的相互作用参数;f为粘合剂网络的官能度;Μc为交联点之间的平均相对分子质量,g·mol-1。

其中φr可用以下公式计算得出:

(2)

式中,m0为试样的初始质量,g;m1为试样溶胀平衡后的质量,g;ρc为甲苯的密度(25 ℃),g·cm-3。

温度循环试验:在2 min内将硅橡胶标准试样从常温升至350 ℃,随后迅速施加一定载荷,使试样压缩至初始高度的50%,保持压缩状态在350 ℃环境放置10 min,最后卸下载荷使硅橡胶试样自然回缩并冷却到常温,如此往复进行100次循环试验,并在每次试验后检测硅橡胶的硬度及恢复高度。

2 结果与讨论

2.1 高温环境对硅橡胶硬度的影响

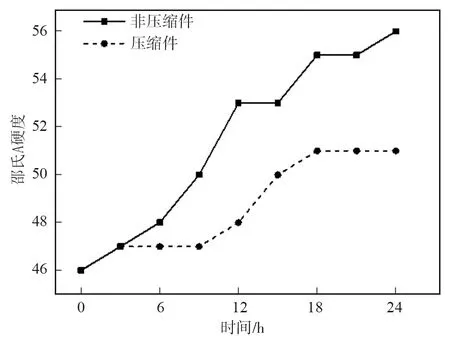

硅橡胶压缩件与非压缩件在 350 ℃高温环境中,硬度随高温老化时间的变化如图1所示,随着高温老化时间的增加,硅橡胶硬度在非压缩条件与压缩条件下均逐渐增大,在高温老化前期硬度增大明显。而在18 h之后硬度增加较缓慢。这种现象主要是硅橡胶在热老化前期,体系中部分未完全消除的过氧化物在高温环境下产生的过氧自由基小分子会继续引发硅橡胶交联反应[16],因此在热老化试验前期,硅橡胶的硬度增大明显。而在热老化试验后期,过氧化物几乎完全分解,硅橡胶交联密度增大缓慢,并且在热老化前期分子链受热时间短,因而分子链的无规断裂导致硬度减小的程度较低,而当硅橡胶分子链长期处于热氧环境中,持续的高热量导致橡胶分子链不断断裂,从而会导致硅橡胶硬度变化缓慢。

硅橡胶交联密度随温度的变化如表1所示,硅橡胶在压缩条件下与非压缩条件下的在热老化前期交联密度均迅速上升,导致橡胶硬度迅速增大,并且在非压缩条件下的交联密度与压缩条件相近;而在热老化试验后期,硅橡胶的交联密度增加缓慢,并且在非压缩条件下的交联密度略大于压缩条件,说明橡胶分子链在松弛状态下更容易产生交联。在整个热空气老化过程中,压缩条件下的硅橡胶相比于非压缩条件,材料的硬度整体偏低。这是由于对橡胶施加载荷会有效束缚分子链的松弛[17]行为,使分子链运动空间受到阻碍从而更易发生断裂导致压缩状态下硅橡胶表现出较低的硬度。

图1 350 ℃下24 h内硅橡胶硬度随温度的变化Fig.1 Hardness of silicone rubber varies withtemperature within 24 h at 350 ℃

表1 350 ℃下硅橡胶交联密度随温度的变化

2.2 高温环境对硅橡胶力学性能的影响

硅橡胶在350 ℃高温环境中,拉伸强度随高温老化时间的变化如图2(a)所示。在高温老化试验前期,硅橡胶的拉伸强度略有升高,随后逐渐降低。这种变化是由于硅橡胶在高温老化过程中交联与断链共同作用的结果。

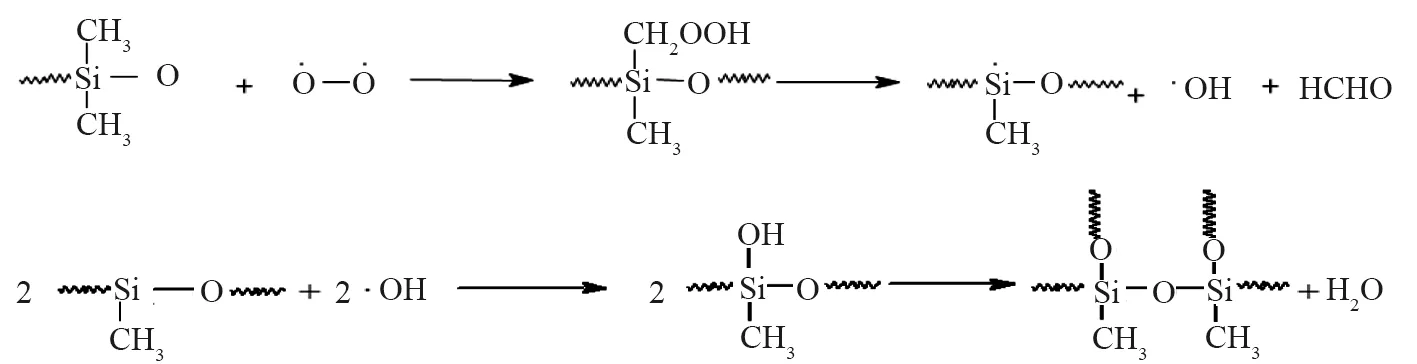

在高温老化初期,随着硅橡胶交联密度的增加,分子链间相对滑移的难度也逐渐增加,交联作用提高了硅橡胶的抗拉能力,导致拉伸强度上升。此外,如图3所示,高温导致硅橡胶侧基老化,使硅橡胶硬化,短期内会提高其拉伸强度。但随着高温老化的持续进行,热氧老化造成橡胶分子链断链反应的加剧,因此材料拉伸强度逐渐降低。在高温老化试验后期,硅橡胶在压缩条件下的拉伸强度与非压缩条件下相比较低。这是由于在老化过程中,施加的压缩应力一方面使橡胶分子链发生取向,约束了分子链的松弛行为,使拉伸强度增加;但另一方面施加的压力造成橡胶基体中的自由体积[18]减小,热分解产生的自由基更加容易进攻硅橡胶主链,使分子链断链反应速率增加,导致材料拉伸强度在高温老化试验后期降低。

硅橡胶在压缩条件与非压缩条件下,断裂伸长率随高温老化时间的变化如图2(b)所示,硅橡胶断裂伸长率均随老化时间的延长而逐渐降低。在高温老化试验前期,断裂伸长率的降低速度最显著,这是因为硅橡胶在高温老化前期交联点增多,导致橡胶断裂伸长率迅速下降;而高温老化后期影响硅橡胶断裂伸长率主要因素是分子链的断裂,因此降低速度不明显。在整个高温老化阶段,硅橡胶在压缩条件下的断裂伸长率始终低于非压缩条件下,这与拉伸强度的作用效果相同,施加的压缩应力使橡胶分子链发生取向,约束了分子链的松弛行为,从而使材料断裂伸长率降低。

图2 (a)350 ℃下24 h内硅橡胶拉伸强度随温度的变化,(b)350 ℃下24 h内硅橡胶断裂伸长率随温度的变化Fig.2 (a) Variation of tensile strength of silicone rubber with temperature within 24 h at 350 ℃, (b) The change of breaking elongation of silicone rubber with temperature within 24 h at 350 ℃

图3 硅橡胶热空气老化反应机理Fig.3 Thermal air aging reaction mechanism of silicone rubber

2.3 高温环境对硅橡胶力学性能与形貌结构的影响

硅橡胶在常温非压缩条件下的断面形貌如图4(a)所示,橡胶截面平滑,无孔洞结构出现,说明耐热添加剂与填料在橡胶基体分散效果好;随着高温老化试验的进行,硅橡胶在非压缩条件下经过 350 ℃ × 6 h 热空气老化后的断面形貌如图4(b)所示,硅橡胶基体逐渐有小的团聚物出现,并且伴随10 μm左右的孔洞,这是由于硅橡胶硬度逐渐增加,并且分子链开始断裂,耐热填料与硅橡胶基体的相容性变差,小分子填料团聚析出基体;而经过整个高温老化过程后,硅橡胶断面形貌如图4(c)所示,硅橡胶截面凹凸不平,这是由于分子链持续断裂表现出的较大孔洞,大量小分子填料团聚析出,但硅橡胶依然保持清晰的纹路结构,说明24 h高温老化没有使橡胶完全失效。

硅橡胶经过一段时间的常温压缩后,断面形貌如图4(d) 所示,主要形貌与非压缩条件下无明显差别,但其在受力作用下部分硅橡胶分子链发生取向作用,并且在受力过程中发生破裂产生微小孔洞;随着高温老化试验的进行,硅橡胶在压缩条件经过350 ℃ × 6 h热空气老化后的断面形貌如图4(e)所示,硅橡胶截面团聚物体积增大,这是由于分子链的断裂导致相分离现象开始出现,在压缩条件下经过整个高温老化过程后,硅橡胶分子链逐渐断裂,填料呈片层状析出,导致硅橡胶力学性能下降明显。

从以上不同的形貌结构分析结果表明,硅橡胶在压缩条件下发生热氧老化比非压缩条件更剧烈,压缩条件下的高温老化试验更能反映硅橡胶的实际应用环境。

2.4 温度循环对耐高温硅橡胶硬度及回弹性能的影响

硅橡胶在温度循环过程中硬度及回弹性能的变化情况如图5所示。随着循环次数的增加,硅橡胶试件高度均匀下降,与之对应的高度变化量均匀增加。在经过100次工作循环后,橡胶硬度由46增加至56,与压缩件在连续热氧老化24 h后的硬度变化量相比增大一倍。这是由于交变应力载荷与温度使橡胶分子链不断压缩与松弛,使硅橡胶热氧老化进程加速,更加符合实际应用环境下的工作状态。当循环次数达到85次时,硅橡胶硬度基本不再变化,经过整个温度循环测试过程,硅橡胶试样的高度变化量达9.4%。

图4 硅橡胶在非压缩与压缩条件下经过不同老化时间后断面SEM对比图(a)常温非压缩条件;(b)非压缩条件350 ℃×6 h老化; (c)非压缩条件350 ℃×24 h老化; (d)常温压缩条件; (e)压缩条件350 ℃×6 h老化; (f)压缩条件350 ℃×24 h老化Fig.4 SEM contrast figure of silicone rubber cross section after different aging times under non-compression and compression conditions(a) Normal temperature non-compression conditions. (b) Non-compression conditions 350 ℃×6 h aging.(c) Non-compression conditions 350 ℃×24 h aging. (d) Normal temperature compression conditions.(e) Compression conditions 350 ℃×6 h aging. (f) Compression conditions 350 ℃×24 h aging

图5 硅橡胶温度循环过程硬度及回弹性能的变化Fig.5 Changes in hardness and resilience energyof silicone rubber during temperature cycle

3 结论

通过模拟硅橡胶密封件的实际使用环境,对耐高温硅橡胶进行了压缩与非压缩条件下的350 ℃ × 24 h热空气老化试验。研究结果表明压缩条件下硅橡胶老化后的硬度增加较少,其力学性能也相应下降。SEM 结果表明压缩条件下硅橡胶老化后填料呈片层状析出,热氧老化更加剧烈,与力学性能测试结果吻合;通过高温循环试验分析硅橡胶硬度与回弹性能随循环次数的变化规律,揭示了硅橡胶在实际使用环境下的老化机理。随着循环次数增加,硅橡胶试件高度呈线性下降,高度变化量也呈线性增加;温度循环次数达到85次时,硅橡胶硬度基本不再变化。经过整个温度循环测试过程,硅橡胶试样的高度变化量达9.4%。