12Cr13与304L异种不锈钢焊接工艺研究

2022-04-02邹小平沈天阔乐学来郭宝超

邹小平,沈天阔,乐学来,郭宝超

1.中广核工程有限公司,广东 深圳 518124 2.上海第一机床厂有限公司,上海 201308

0 前言

在压水堆核电站一回路系统中,设备的运行环境十分复杂苛刻,对焊接质量有着较高的要求。控制棒驱动机构是核反应堆控制和保护系统的伺服机构,它是反应堆本体中唯一的动设备,其安全性和可靠性直接影响到反应堆的安全与运动,其焊接质量直接决定着核反应堆的服役安全性,如何提高控制棒驱动机构中焊接接头的综合性能成为核工业领域的一个重要研究方向[1-3]。

核反应堆控制棒驱动机构用不锈钢主要为12Cr13和304L。12Cr13为马氏体不锈钢,约含0.1%碳和13%铬,焊接工艺性能较差,焊后近缝区会形成粗大的马氏体硬化区且导热性较差,淬硬倾向和过热倾向较大,一般通过选用高铬、镍元素的焊接材料,控制预热温度与焊后冷却速度,焊后热处理等方式来控制焊接接头的性能。304L不锈钢碳含量小于0.03%,是超低碳奥氏体不锈钢,具有良好的力学性能,且避免了在较高温度于晶界形成铬的碳化物造成的晶间腐蚀现象,在压水堆一回路的堆内构件、控制棒驱动机构等设备的制造中得到了大量的应用。刘国亮[4]等针对焊后热处理难以同时改善焊缝区及HAZ性能的难题,采用电子束焊接,通过两步法焊后热处理制度(临界时效680℃/4 h和临界回火600℃/4 h),使430铁素体不锈钢的焊接热影响区硬度降低到一个最优值,实现了430与316L奥氏体不锈钢异相焊接。冯毅[5]等采用CMT焊接304/430异种不锈钢,以较低热输入解决430一侧熔合区晶粒组织粗大问题,焊缝金相组织为奥氏体+铁素体,304一侧的熔合区组织形态与母材差别不大,而430侧熔合线很明显,焊接接头抗拉强度高于母材。李友谊[6]等研究了马氏体沉淀硬化不锈钢与奥氏体不锈钢焊接工艺,指出在选择焊接材料时要兼顾两种母材各自的物理性能,耐腐蚀性最好优于两侧母材的,采用焊条电弧焊“小电流、短电弧、快速、多层多道焊”的软规范工艺参数可以减小稀释率。针对双相不锈钢焊接,国内外学者开展了一些研究工作,Ni含量对双相不锈钢焊缝组织调控有重要作用[7-8],适当增加热输入有助于提高焊缝中的奥氏体含量[9-10]。冯家玮[11]研究了含氮奥氏体不锈钢的焊接工艺,获得了优质的焊接接头。李子晗[12]研究了搭接间隙对不锈钢焊缝成形的影响规律。

12Cr13与304L不锈钢焊接时,12Cr13马氏体钢侧的碳势高,会导致304L不锈钢侧增碳,降低304L侧焊接接头耐蚀性能,可有效阻断因碳迁移引起的接头质量下降。文中通过在12Cr13钢母材上先堆焊镍基合金焊丝ERNiCrFe-7A隔离层后热处理,再用ERNiCrFe-7A将其与304L钢母材以坡口对接形式进行焊接,并分析焊接工艺和热处理制度对熔敷金属组织和焊接接头力学性能的影响。

1 试验材料

1.1 母材

试验用母材为退火态12Cr13马氏体不锈钢和304L超低碳奥氏体不锈钢,其化学成分及力学性能分别如表1、表2所示。试板尺寸600 mm×150 mm×20 mm和600 mm×150 mm×9 mm。

表1 12Cr13和304L化学成分(质量分数,%)Table 1 Chemical composition of 12Cr13 and 304L(wt.%)

表2 12Cr13和304L主要力学性能Table 2 Main mechanical properties of 12Cr13 and 304L

1.2 焊接材料

焊接材料选用ERNiCrFe-7A型镍基合金焊丝,直径1.2 mm,其Cr含量达到了30%,并加入了Co、Al、Ti、Ta、Nb等元素,较高的Cr含量使其在核辐射环境中具有更好的抗应力腐蚀开裂能力。该种焊丝具有电弧稳定、成形美观、抗气孔性佳、熔敷金属机械性能稳定、耐蚀性好等特点,其化学成分及力学性能如表3、表4所示。

表3 ERNiCrFe-7A化学成分(质量分数,%)Table 3 Chemical composition of ERNiCrFe-7A(wt.%)

表4 ERNiCrFe-7A主要力学性能Table 4 Main mechanical properties of ernicrfe-7A

2 试验方案

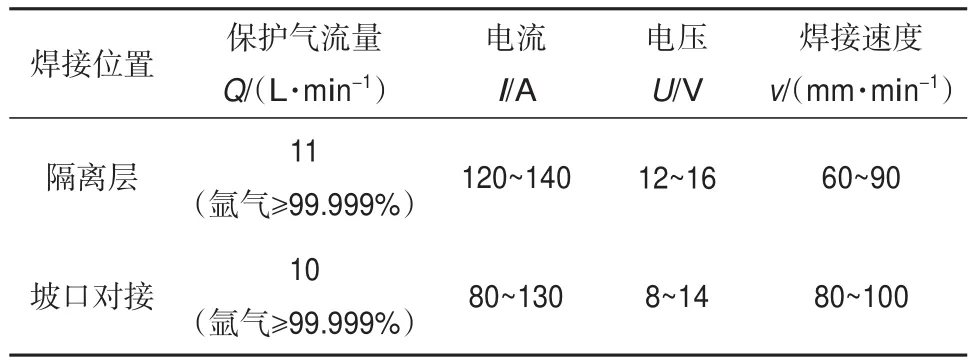

根据核反应堆控制棒驱动机构设计及制造要求,拆卸钮、保护套筒、挠性接头等零部件均会使用12Cr13与304L两种不锈钢材料,有调质处理和退火处理两种热处理制度。文中以这两种方案实施。焊前打磨母材待焊区域、并用酒精清洗以去除氧化膜。两种方案焊接时均采用TIG焊,焊机型号MLS3000,钨极直径2.4 mm,钨极角度60°。焊接接头示意如图1所示,X型坡口,均先在12Cr13坡口处堆焊隔离层,经热处理后进行对接焊,焊接工艺参数如表5所示。

图1 焊接接头示意Fig.1 Schematic diagram of welded joint

表5 焊接工艺参数Table 5 Welding process parameters

方案一:对有隔离层(厚度4 mm)的12Cr13母材(厚度20 mm)先进行调质处理,通过淬火12Cr13得到马氏体组织,再通过回火使其转变为回火索氏体,得到硬度、强度、塑性、韧性适当的组织。方案二:对有隔离层(厚度2.8 mm)的12Cr13母材(厚度9 mm)先进行退火处理,以达到均匀材料化学成分及组织、细化晶粒、消除内应力的作用,热处理曲线示意如图2所示。

图2 热处理曲线示意Fig.2 Schematic diagram of heat treatment curve

焊接完成后,采用机械加工方式将焊接接头制成2个拉伸试样、4个侧向弯曲试样、3个冲击试样以及全焊缝截面的金相试样、硬度试样。按照标准AWS B4.0M(Standard methods for mechanical testing of welds),利用CBD-300型冲击试验机和WAW-1000微机控制电子万能试验机进行力学性能试验。先用SiC砂纸研磨试样焊缝截面,然后用2.5 μm抛光膏进行表面抛光。用10%草酸溶液电解腐蚀试样,电压为10 V。腐蚀完成后用光学显微镜观察试样的宏观及微观金相组织,采用数显维氏硬度计YLL22001测量硬度。

3 试验结果与分析

3.1 焊缝金相检验

焊接接头的宏观金相如图3所示。方案1焊缝可见清晰的隔离层轮廓与焊道轮廓(见图3a),隔离层靠近12Cr13一侧存在一定宽度的稀释区,焊缝及热影响区无裂纹、气孔等缺陷。方案2焊缝无明显隔离层轮廓(见图3b),在最终对接焊过程中,较薄的隔离层有很多区域被熔化,成为焊缝的一部分。

图3 焊接接头宏观金相Fig.3 Macro metallography of welded joint

图4a、4b为方案1、方案2的12Cr13母材热影响区的微观金相组织。可以看出,在方案1中,经过970℃淬火+600℃回火后,12Cr13主要组织为保持马氏体位向分布的索氏体和铁素体,在600℃回火温度下,马氏体分解,残留奥氏体发生转变,原马氏体组织晶界变模糊,碳化物大量析出,弥散分布;在方案2中,经过退火及焊接热循环,12Cr13热影响区存在较多呈片状、多角状的铁素体,密集分布在熔合线附近,尺寸较小,在距离熔合线较远区域铁素体分布较少。

图4c、4d为方案1焊缝隔离层、对接焊缝的微观金相组织。由图4a可知,经焊后热处理,隔离层晶粒较为粗大,这是因为在热处理过程中,隔离层在970℃保温3 h,奥氏体晶粒有充足的时间形核与长大。由图4d可知,熔敷金属中主要为方向性明显的垂直于熔合线的柱状晶,这是由于熔池冷却速度快,熔合线附近的温度梯度最大,晶粒沿着散热最快的方向生长。

图4 焊接接头微观金相组织Fig.4 Microstructure of welded joint

3.2 焊接接头力学性能试验

通过机械加工方法取试样后,进行焊接接头室温拉伸、弯曲以及12Cr13热影响区0℃冲击韧性试验。焊接接头力学性能如表6所示。

表6 焊接接头力学性能Table 6 Mechanical properties of welded joints

由表6可知,方案1接头抗拉强度为597 MPa、610 MPa且试样均断于304L母材,说明方案1可以满足设计要求。结合方案1所对应的焊接接头组织可以看出,经过热处理后,马氏体分解,残留奥氏体发生转变,原马氏体组织晶界变模糊,碳化物大量析出,弥散分布,提高了焊接接头强度。方案2焊缝抗拉强度为595 MPa、596 MPa,两个试样分别断于304L母材与焊缝;方案1弯曲后焊缝和热影响区均无超过3 mm的任何方向的开裂缺陷;方案1的12Cr13热影响区试样0℃冲击功分别为168 J、135 J、154 J,方案2的12Cr13热影响区试样0℃冲击功分别为44 J、42 J、40 J,与方案1结果存在较大差距。这是因为最终对接焊时隔离层的消失导致马氏体不锈钢受到焊接热循环的影响,较高的温度与快速冷却使马氏体不锈钢HAZ析出了较多的片状铁素体,导致其强度与冲击韧性下降。

3.3 焊接接头硬度试验

在焊接接头上沿横向每隔1 mm测一个硬度数据。从接头力学性能可以看出,方案1的焊接效果更好,因此测量了方案1接头硬度曲线如图5所示。

图5 方案1接头硬度值Fig.5 Joint hardness value of scheme 1

可以看出,12Cr13热影响区硬度均匀,无接头硬化现象。调质处理使12Cr13形成了均匀的回火组织,有效改善了12Cr13热影响区硬化现象,足够厚度的隔离层保证了12Cr13受到最终对接焊热循环的影响较少,最终硬度均匀,力学性能较好。隔离层硬度值存在一定的波动,这是因为隔离层存在一定的稀释区,导致这一区域,尤其是靠近12Cr13一侧的化学成分不均匀,从而导致隔离层的硬度值不稳定。最终对接焊缝与304L母材硬度较为均匀。

4 结论

(1)针对核反应堆控制棒驱动机构用材料12Cr13与304L异种不锈钢焊接开展研究,结果表明,采用堆焊4 mm隔离层+调质处理的工艺,可有效避免马氏体不锈钢在焊接过程中出现接头硬化及裂纹等缺陷,获得质量较好的焊接接头。

(2)焊接隔离层时,应有足够的隔离层厚度,以预留足够的隔离层稀释区,减小最终焊接热循环对焊接性较差的母材的影响。

(3)调质处理会导致镍基合金隔离层的奥氏体晶粒长大,但其强度仍高于304L母材。

(4)通过隔离层焊接可以实现12Cr13与304L异种不锈钢的优质焊接,但其中涉及的焊接冶金机理方面的研究还有待开展。