100 kt/a硫黄回收装置尾气提标单元运行总结

2022-04-01陈立宏

陈立宏

(中国石油四川石化有限责任公司,四川 彭州 611930)

GB 31570—2015《石油炼制工业污染物排放标准》规定地处敏感地区的炼化企业外排SO2质量浓度按100 mg/m3排放限值执行。中国石油四川石化有限责任公司(简称四川石化)地处成都市郊区,属于容易发生严重大气环境污染问题而需要采取特别保护措施的地区。由于四川石化100 kt/a硫黄回收装置原设计按照GB 16297—1996《大气污染物综合排放标准》,SO2质量浓度按小于960 mg/m3的标准执行[1-2],要实现尾气达标排放,须坚持从根源治理。采用络合铁脱硫新技术,并改进停工流程等,通过分析正常生产与停工过程中装置存在的问题,充分整合各个部分的新技术优势,从根源上解决了硫回收率低、排放超标的问题。

四川石化硫黄回收装置尾气提标单元采用美景(北京)环保科技有限公司的CTS络合铁脱硫工艺,该项目于2017年7月顺利投产,满足GB 31570—2015标准地处敏感地区炼化企业SO2质量浓度小于等于100 mg/m3的要求。笔者对尾气提标络合铁脱硫工艺运行情况进行总结,为同类装置平稳运行及技术改造提供参考。

1 硫黄回收装置尾气提标单元简介

1.1 工艺原理

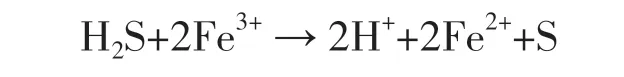

硫黄回收装置尾气提标单元采用CTS络合铁脱硫工艺,主要处理来自上游硫黄回收装置尾气吸收塔顶及液硫池的废气。CTS工艺是利用铁离子在液相中将硫化氢直接氧化成单质硫回收硫黄的脱硫工艺技术。在将硫化氢氧化为单质硫的过程中,催化剂中的三价铁离子被还原为二价铁离子,通过向催化剂溶液中鼓入空气,利用空气中的氧气将二价铁离子氧化为三价铁离子而使失活催化剂得以再生后循环使用[3]。CTS工艺的反应方程式为:

CTS络合铁脱硫工艺的基本反应可以分为吸收和再生两部分:

1)吸收反应:

2)再生反应:

在反应过程中,铁离子起到了在吸收与再生两个过程之间转移电子的作用,本身并不消耗,起催化剂的作用。

在水溶液中,Fe3+和Fe2+都是不稳定的,可生成Fe(OH)3或FeS沉淀。为防止沉淀反应的发生,利用络合技术使铁离子与螯合剂形成稳定的络合物,使溶液在较大的pH值范围内不会发生沉淀。

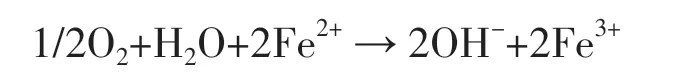

在事故工况或吹硫工况下,事故废气及吹硫废气中含有硫化氢和二氧化硫,在废气喷淋塔中急冷降温,同时向喷淋循环液中添加KOH溶液,将喷淋循环液的pH值维持在8~9,使得大部分的硫化氢和二氧化硫在废气喷淋塔中被吸收。急冷下来的溶液排到事故氧化器中临时储存。事故工况下急冷下来的溶液逐步输送到脱硫反应器中处理,而吹硫工况下的溶液则在事故氧化器中直接通入工厂风进行氧化处理。

吸收过程主要反应方程式如下:

氧化过程主要反应方程式如下:

1.2 工艺特点

CTS络合铁脱硫工艺可处理含H2S的酸性气,具有硫化氢脱除率高,操作弹性大,运行周期长等优点,可满足新标准排放要求,利用该技术可以将硫黄回收装置排放尾气中的ρ(SO2)由425 mg/m3降至31 mg/m3以下。实施该技术无需拆除装置内原有设备,无需改变原有设备的操作条件,装置改动较小。该脱硫工艺具有较强的抗波动能力,在最大设计负荷以下运行均可保证尾气排放合格,可以增强硫黄回收装置的整体抗波动能力。该脱硫工艺可将硫黄回收装置加氢还原尾气中的H2S氧化为单质硫进行回收,无二次污染物的产生,可保证排放到大气的尾气中ρ(H2S)<10 mg/m3,焚烧后烟气中ρ(SO2)≤70 mg/m3(按相关国家标准对氧含量进行折算后的数值),满足GB 31570—2015的特殊排放限值要求。

2 存在的问题及解决方法

100 kt/a硫黄回收装置在运行中存在脱硫反应器填料层堵塞、脱硫反应器压力表堵塞及停工过程排放异常等问题。通过实施填料材质升级改造、工艺流程改造及停工流程优化等方法使得问题逐步得以解决,装置连续达标运行超过600 d。

2.1 脱硫反应器填料层堵塞

硫黄回收装置尾气提标单元自运行后,填料层出现堵塞,导致系统压力升高,影响硫黄装置处理量和SO2排放,并对装置长周期运行带来不良影响,严重制约了全公司的硫平衡。原填料为聚丙烯花环填料,在长时间气流冲击环境下,塑性填料在使用后发生断裂破损,破损的填料随循环溶液进入循环机泵过滤器造成频繁堵塞。随着时间的推移,填料的粉碎造成填料层减薄,机泵堵塞频率增加,严重影响尾气提标单元脱硫反应器的反应效果及循环泵的正常运行,对装置的平稳长周期运行造成影响。

更换反应器内的填料类型和材质,在不影响反应效果的前提下进一步优化填料层高度。考虑到原塑性填料量约60 m3,填料易碎裂且填料层偏高,极易造成床层堵塞和循环机泵过滤器堵塞(见图1),决定将塑性填料更换为不锈钢填料(见图2),增强填料强度,并在保证过程气有充足反应时间的情况下减少填料层高度,将装填量降低至30 m3。

图1 填料破损情况

图2 升级后的填料

2021年1月对硫黄回收装置尾气提标单元反应器R8001床层进行了更换填料技改检修作业。更换新型不锈钢填料后连续运行10个月,未发生一起由床层堵塞引起的尾气排放异常事件,同时循环溶液机泵清洗过滤器频次也大大降低,保证了装置长周期平稳安全环保运行。

2.2 脱硫反应器压力表堵塞

脱硫反应器床层有3块压力表,分别用于监测不同填料床层之间的压力变化情况。由于反应溶液带硫,很容易堵塞引压管,日常维护量较大,平均每天需维护2~3次,影响装置平稳率和工艺操作。现场床层3个引压点(下部床层下方、上下床层之间、上部床层上方)均为塔壁引出后向下接二次表(见图3),易积存液体且无排出口,是造成脱硫反应器压力表堵塞的根源。

图3 原二次表引压点示意

经过改造,将引压线改为向上引出接二次表(见图4),保证引压线内无积存液体,保留氮气吹扫线,彻底解决引压线积液问题。3块压力表引压线于2020年6月下旬改造完成,改造后各表运行平稳,保障了装置平稳率和工艺操作,为装置平稳运行提供可靠的监测依据。

图4 改造后二次表引压点示意

2.3 氧化反应器再生废气带硫

脱硫反应器填料层堵塞后造成脱硫反应器整塔压力降增大,大量的尾气通过上部脱硫反应器液相与下部氧化反应器的联通部分进入氧化反应器内,进而造成氧化反应器压力增大,该部分再生废气携带含有单质硫的循环溶液通过氧化反应器顶部至烟囱管线,进入烟囱内部致使高温烟气将该部分单质硫点燃,造成尾气排放异常且无法控制。

通过更换新型不锈钢填料从根本上解决了脱硫反应器压降高、尾气窜入氧化反应器的问题,再将氧化反应器顶部再生废气经过净化脱除硫单质后排入烟囱。通过将再生废气经水封罐水洗后排入烟囱,并结合循环溶液再生情况适当降低再生空气量,尾气排放正常,改造后国控平台未检测到排放异常的情况。

3 工艺技术改造

为实现硫黄回收装置CTS络合铁脱硫单元在线更换填料的目的,增加了碱洗急冷塔至水封罐跨线(见图5)。此改造措施于2019年3月实施,为彻底解决脱硫反应器填料层堵塞提供技术支持。经过工艺流程改造优化,硫黄回收装置实现了不停工情况下在线更换填料作业。

改进了制硫系统停工吹硫工艺流程,新增加一、二套吸收塔顶尾气至碱洗急冷塔管线(见图5)。传统的制硫系统停工吹硫工艺是将尾气处理单元切除(见图6),该方法致使尾气中含有大量SO2,已经不能满足现有排放标准的要求。改进后严格控制制硫燃烧炉后过程气氧含量,分阶段提高吹扫过程气量,结合CTS络合铁脱硫单元达到停工吹硫合格的同时降低了尾气SO2排放量。在停工工况或者事故工况下,尾气吸收塔顶废气经过碱洗急冷塔后再进入脱硫反应器,最大限度地降低尾气SO2排放浓度。经过改进后的可控氧含量法停工吹硫方法见图7。

图5 络合铁脱硫工艺改造流程示意

图6 传统制硫系统停工吹硫工艺

图7 改进后的制硫系统停工吹硫工艺

4 运行效果评价

通过工艺改造措施的实施,SO2排放浓度大幅度降低,硫黄回收装置尾气提标单元实现了全运行周期内的尾气达标排放,已连续平稳达标运行超过600 d。在此期间未出现国控平台环保事故事件,络合铁脱硫新技术的应用取得了巨大的成功。硫黄回收装置尾气提标单元改造前后尾气排放数据对比见表1。

表1 改造前后尾气排放数据对比

5 结语

通过对100 kt/a硫黄回收装置运行过程中遇到的问题进行分析,采取更换不锈钢填料,改变压力表取压线布局及工艺流程改造等措施,实现了硫黄回收装置尾气提标单元全运行周期内的达标排放。尾气中SO2排放浓度大幅度降低,远优于最新国家标准GB 31570—2015的排放指标,为CTS络合铁脱硫工艺同类装置工艺技术改造提供参考。