铸造铝硅系合金的时效研究与应用进展

2022-04-01蓝凯杨弋涛

蓝凯,杨弋涛

铸造铝硅系合金的时效研究与应用进展

蓝凯,杨弋涛

(上海大学 材料科学与工程学院,上海 200444)

围绕铸造铝硅系合金,基于国内外文献调研,综述了当前国内外的时效研究与应用进展。通过调整合金成分、改善热处理工艺等方式可以调控铸造铝硅系合金中析出相的形貌与分布,从而改善合金的性能以满足工业应用的需求。在现有的时效处理工艺中,主要分为单级时效、双级时效以及回归再时效。在此基础上着重分析了不同时效工艺下铸造铝硅合金的组织及力学性能变化;进而综述了当前铸造铝硅合金的应用进展。基于上述研究结果,通过对热处理工艺进行改进,得到更加均匀的GP区,以及更多的亚稳相析出,能使铝硅合金的塑性增加而强度不会过于降低,希望为提升铸造铝硅系合金的力学性能提供一些有效可行的思路。

铸造铝硅系合金;时效机理;时效工艺;析出相;力学性能

铸造铝硅合金有着质量较轻、强度高、导热系数大、耐蚀性好、铸造性能好、流动性好、收缩率小、加工成形性优良等优点,因此被广泛运用在汽车、航空航天、建筑等行业之中[1-2]。铸造铝硅合金通常被用于制造中低强度的复杂铸件,如高铁动车组的枕梁、涡轮泵壳、汽车结构部件等[3]。但是铸造铝硅合金的塑性、韧性偏低,强度与铝镁、铝铜系铸造合金相比较低,其综合力学性能总体不高,因此提高铸造铝硅合金的性能以满足工业生产不同需求,已成为当下铝合金行业研究的重点之一。

调整合金的固溶及时效处理工艺能对合金组织和性能造成较大的影响。通过改善固溶处理工艺,可以均匀化合金元素、调节固溶原子在固溶体中的组织结构以及分布方式,在改善合金强度、塑性的同时,为后续时效处理做准备;而时效处理中,随着时效的进行,溶质原子与第二相组织逐渐析出,在铝合金中起到了析出强化的作用,增加铝合金的强度。其中沉淀相的种类、组织形貌以及分布状况都与合金的性能有着较大的联系。时效处理通过改变时效时间与时效温度可以控制经固溶处理后合金的组织,从而较为简便地得到符合人们需要的使用性能。因此有必要对铸造铝硅合金的时效处理工艺进行深入了解。国内外的研究人员进行了大量的研究[2-4]。当前对于铝硅系合金的时效研究主要围绕单级时效[5-6]、双级时效[7-8]以及回归再时效处理等[9-10]。文中将重点介绍通过时效处理提高铝硅合金力学性能的原理以及方法,为调控、改善低硅铸造铝合金的力学性能,尤其是增强塑性方面提供一定的设计思路与方法。

1 固溶处理

铸造铝硅合金的固溶强化通常与后续的时效处理一起使用,因此时效处理效果的好坏很大程度上与固溶处理结果息息相关。在铸造铝硅合金固溶处理的过程中,通过在一定温度下加热,使合金中的第二相组织全部溶入到基体组织中,铸件合金元素均匀化,然后以一定的冷速进行淬火处理,以获得过饱和固溶体[11]。

在固溶处理过程中,随着固溶温度的增高、固溶时间的增加,合金中的第二相组织溶解更加充分,合金元素分布更加均匀,空位以及位错等缺陷增多[12]。因此在进行冷却后,能形成组织、成分较为均匀的过饱和固溶体,使后续的时效处理效果更好。但是要注意的是,固溶温度与固溶时间较高后,会发生过烧现象,从而降低后续时效处理的效果,危害合金性能。因此一般固溶温度保持在合金的共晶温度附近,争取不发生过烧的同时,提高固溶处理的效果[13]。在固溶处理冷却降温的过程中,冷却速度的选择也与后续的时效处理息息相关。进行淬火处理后,合金在加热过程中过饱和固溶体的组织形貌会保留到室温状态下,而冷却一开始时,其中的组织便发生了变化,已经有了第二相组织的析出和空位、位错等缺陷的移动。当冷速较低时,过饱和固溶体中的组织变化较大,不利于后续时效处理的效果。当冷速较高时,又会使合金中的应力过大导致合金发生变形开裂。

铸造铝硅合金的固溶处理主要是为了得到较好的过饱和固溶体组织[14],使合金元素均匀化,以及为后续的时效处理做准备。

2 时效原理与应用

将合金在一定温度条件下放置一段时间,调节合金中过饱和固溶体的分解析出过程,从而改变合金的组织形态以及分布,进而改善合金性能的一种热处理工艺即时效处理。为了获得符合人们需求的使用性能,铸造Al-Si合金在经过固溶处理后,通过对合金采用不同的时效处理工艺,可得到符合人们需求的合金性能。时效处理只需要改变时效温度以及时效时间便能影响合金的组织从而改善性能,在工业生产中有较好的性价比,也是当前铝合金最为常用的热处理手段之一,因此了解铸造Al-Si合金的时效处理工艺对工业生产有着一定程度的参考意义。当前的时效处理研究主要围绕添加Mg,Zn,Cu等合金元素,单级时效、双级时效以及回归再时效进行展开。

在时效过程中,过饱和固溶体会发生分解,溶质原子发生偏聚并析出第二相组织,从而起到强化铝合金性能的作用。时效过程中组织的变化主要为3个阶段。

1)溶质原子从过饱和固溶体中析出并发生偏聚,这部分溶质原子的偏聚的区域一般被称为GP区。此时GP区与母相呈共格关系。此时析出相较小,位错呈切过机制进行移动,随着析出相尺寸的增加,位错切割机制的强化效果较好,合金强度增加。

2)随着时效温度增高与时效时间增加,GP区开始转变为亚稳相β'与β",此时亚稳相β'和β"与母相呈半共格关系。因此发生晶格畸变,增加了合金的力学性能。

3)最后亚稳相β'与β"转变为与母相组织完全不共格的稳定的第二相组织。随着时效温度的增高与时效时间的增加,半共格的亚稳相β'不断向与基体完全共格的β相发生转变,因此晶格错配度降低,析出强化效果减弱,合金力学性能降低,并且随着时效温度的增高与时效时间的增加,第二相组织不断聚集并长大。由于析出相的尺寸增加到了一定的程度,此时位错切过析出相的应力要大于位错绕过析出相的应力,故位错以绕过机制进行移动,这时合金的强度随着析出相尺寸的增加而降低。由此可见,时效过程中显微组织的变化都与时效过程以及时效时间的变化相关。

时效处理的效果与析出相息息相关[15]。合金元素的添加能影响合金中溶质原子与第二相析出物,因此国内外诸多研究人员通过在铝硅系合金中[16-17]添加不同的合金元素,控制时效过程中的组织从而得到理想的性能。

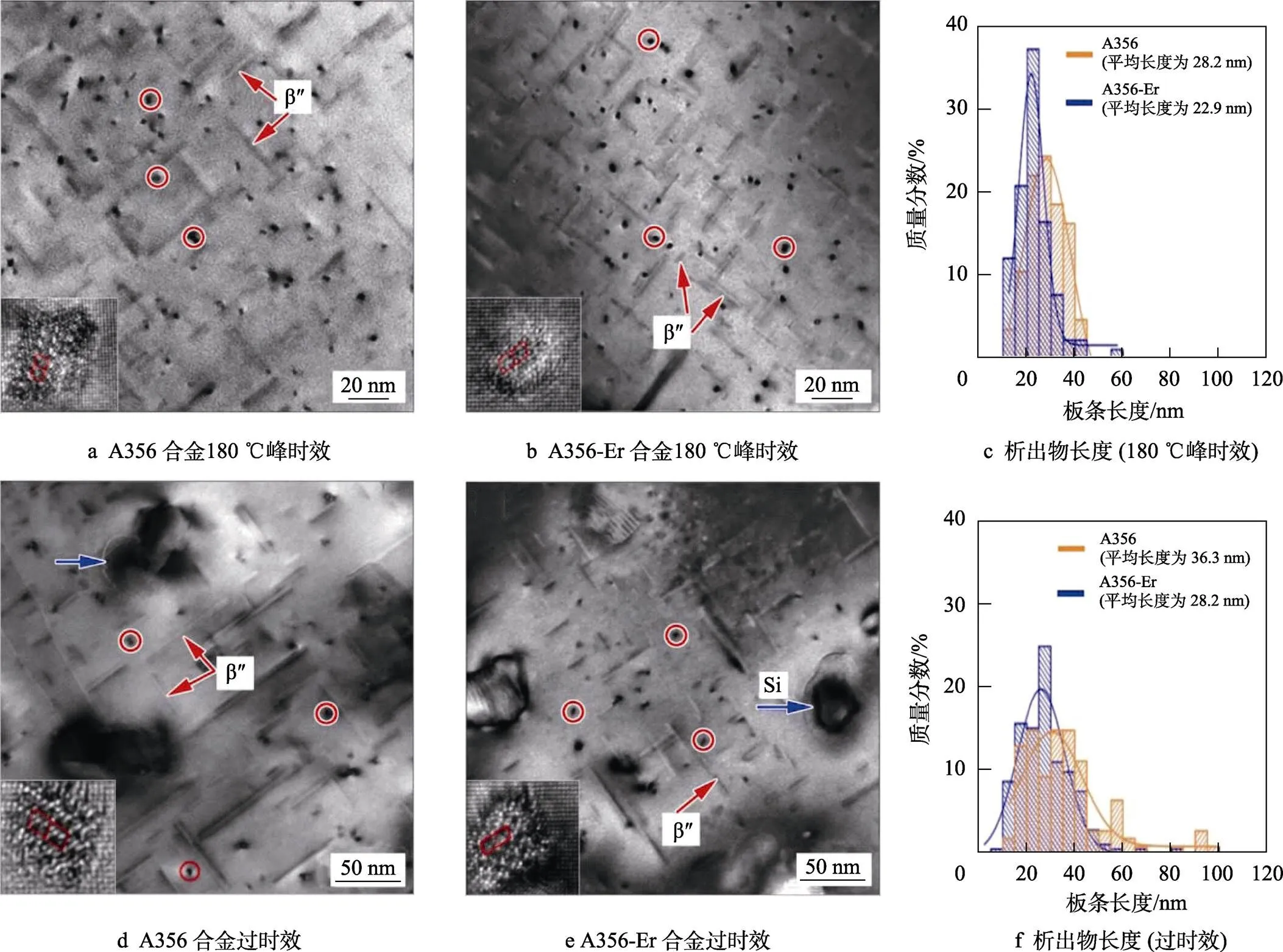

在宋宇等[16]的研究之中,铜元素有效地增加了Al-Mg-Si系合金的时效硬化速率以及时效硬度。Li Bo等[18]的研究表明,随着铜含量的增加,Al-2.5Mg-Cu-0.2Si合金的时效硬化速率和时效硬度都得到了一定的增加,但是铜的质量分数高于2.10%后,会使合金的晶间腐蚀性变差。研究表明,Zn元素的添加能显著提高时效硬度,并且缩短时效时间,加快合金的硬化速度[19]。根据许国宇等[20]的研究,随着Zn元素含量的增加,合金的时效峰值有所提高,且时效硬化速率增加。张百在等[21]的研究表明,随着Mg含量的增加,Al-Si合金时效处理后,组织中的富Fe相形貌更为细小规整,共晶Si组织更小,从而使合金的综合性能更为优异。Mn元素对铝硅合金的性能也有着较好的影响,同时与其他元素相比,Mn元素能起到细化合金晶粒的作用[22],并且在Al-Si系合金中加入Mn元素后,Mn元素会与合金中的铁杂质生成Al(FeMn),使针状的β-AlFeSi相变为汉字型的α-AlFeMnSi相,从而减少合金中铁杂质的不良影响[23]。李润霞等[24]的研究表明,当Al-Si合金中的Mn元素含量增加时,促进了时效中的GPⅡ区的形成,阻碍了亚稳相β的形成,从而促进了Al-Si合金的时效强化过程。但是Mn元素含量过多后反而会导致π-Fe相的粗化、α-Al(FeMn)Si相以及共晶硅组织的粗化[25]。Fe元素在铸造Al-Si合金中一般为杂质元素,以汉字型α-AlFeMnSi和针状β-AlFeSi两种中间相形式存在。对材料的力学性能和微观组织形貌产生不利影响[26]。通常在Al-Si合金中添加质量分数为0.2%~0.8%的Er元素以增强合金力学性能[27-29]。Yi H E等[17]的研究表明,添加质量分数为0.2%的铒(Er)元素,略微增加了A356合金的硬度,同时Er元素的添加能提供A356合金的热稳定性。通过显微组织观察可知(见图1[17]),Er元素的添加使合金中的析出相数量增多,合金在峰时效时,析出相为致密、细小的针状β"相,同时A356-Er的析出相尺寸要小于A356合金,说明Er元素可以起到细化析出相的作用。随着时效时间的延长,析出相的尺寸变长,同时有共晶Si析出。刘怀冰等[30]的研究表明,Al-Si-Mg-Cu合金中Er元素最佳加入量为0.6%(质量分数),此时具有良好的强化作用,辅以合理的热处理工艺可使合金的抗拉强度达到237 MPa。

图1 180 ℃时效后,A356合金时效峰值以及过时效后的TEM照片[17]

3 时效工艺与应用

3.1 单级时效处理

单级时效工艺流程较为简单,并且可以使铝硅合金获得较好的强度,因此常被用作在提升产品的强度中。通常单级时效处理中主要通过改变时效温度以及时效时间来完成合金性能的控制。

研究表明,铸造Al-Si合金未经热处理前,其铸态组织为多边形的粗晶硅以及大量粗大的针状共晶硅。经过480 ℃固溶处理120 min+190 ℃单级时效热处理90 min后,长针状共晶硅熔断变为短棒状颗粒,同时第二相组织更为弥散析出[5]。增加时效温度,达到时效峰值的时间会减少,从动力学的角度看,更高的时效温度下原子扩散更快[13-31]。研究表明在时效过程中要注意控制时效温度,时效温度过高,合金中的析出相发生粗化,使合金的硬度下降[32]。资料报道[33],时效温度150 ℃以上铝合金析出β'相。宋亮等[34]认为,当时效温度为175 ℃时,合金析出的沉淀相以GP区和β'相为主,此时析出相与母相保持半共格状态,晶格畸变带来的强化效果最好。当时效温度升高后,时效硬化速率增加,合金提前达到最高硬度。当时效温度为300 ℃,合金不再沉淀析出GP区以及β'相,而是直接析出平衡的β相组织,因此合金没有发生时效强化,硬度降低。随着时效温度的升高,溶质原子更易扩散,发生聚集,析出第二相组织,从而使晶格畸变增加,阻碍位错滑移,合金的硬度上升。但是随着时效温度的进一步增加,析出的第二相组织开始长大,因此硬度降低。但是由于析出相的长大与温度的增加,第二相组织对位错的钉扎降低,位错更容易滑移,因此冲击韧性上升[35]。

魏超等[36]的研究表明,时效时间增加,Al-Si合金的强度先增加后减少。根据Edwards L等[37]的理论,在时效时间较短时,析出相主要为GP区与β'相,随着β'相的析出晶格畸变不断发生,合金的强度增加。当时效进入后期,β'相开始向与铝合金母相完全共格的稳态β相发生转变,之后晶格畸变开始减少,因此合金的力学性能降低。随着时效时间的变化,析出相会逐渐长大并产生变化。张万坤等[38]研究发现(见图2),当时效时间为9 h,组织中弥散分布着针状的θ相和点状分布的Q相。随着时效时间的延长,针状θ相变为了片状θ相而点状Q相变为了针状Q相,因此合金的强度、硬度都降低。并且张万坤认为,当单级时效温度较高时,GP区形成的过程中,GP区上同时发生θ相和Q相的形核,因此单级时效过程中强化相不均匀析出。

图2 不同时效时间下显微组织200倍放大结果[38]

俞德新等[39]的实验结果表明,随着时效时间的延长,低硅Al-Si-Mg铸造铝合金的强度变化不大,但是断后伸长率不断增加,直到发生了过时效后其伸长率开始下降。时效温度增加,其力学性能增加、伸长率降低。但是伸长率变化不大,在时效峰值时,屈服强度为313 MPa,仍有着8.1%的断后伸长率。

对于Al-Si-Cu合金来说,时效后的强度与θ-Al2Cu相相关[40]。在Santos S等[41]的研究中,500 ℃固溶6 h+190 ℃时效4 h后得到合金的强度最佳(125HV)。时效温度为160~190 ℃时,显微组织中GP区的形成以及Al2Cu相的产生导致合金强度变化。时效温度超过190 ℃后,合金的Al2Cu相逐渐长大导致硬度下降。值得注意的是,相较于Al-Si-Cu系合金与Al-Si-Mg系合金,Al-Si-Cu-Mg系合金由于β-Mg2Si与S-Al2CuMg相的析出,在时效过程中出现双时效峰[42],因此对于Al-Si-Cu-Mg系合金可以通过选择不同的时效峰来得到符合人们需求的性能。Giovanni等[43]的研究表明,155 ℃+10 h第2次时效峰比155 ℃+4 h第1次时效峰强度更高,伸长率更好。但是研究也表明,190 ℃+2 h第1次时效峰的力学性能与伸长率比190 ℃+4 h第2次时效峰更好。Li等认为,Al-Si-Cu-Mg系合金双时效峰中第1个时效峰是由于高密度GP区的形成,第2个时效峰是亚稳相颗粒析出,由于GP区和亚稳相在位错上的形核导致GP区相向亚稳相过渡,产生明显间隔,从而产生双时效峰[6]。为了了解双时效峰对铸造铝硅合金力学性能的影响,还需对时效中GP区溶解和亚稳相的形成进行更多的研究。

3.2 双级时效处理

双级时效即为不同温度下进行2次时效处理。第1阶段是在较低温度下进行预时效,提前调整合金组织为后续的第2次时效阶段的形核做准备;第2级时效阶段是高温时效阶段,此时析出相在GP区析出;与单级时效相比,双级时效处理后的合金有着更好的性能配比,强度变化不大,但是有着更好的塑性以及耐应力腐蚀性能[7-8]。

研究表明[38],对于一系列亚稳相合金来说,双级时效工艺在第1级时效时,能获得数量多且分布均匀的GP区,这些均匀分布的GP区有助于亚稳相在第2级时效阶段的形核,使合金有着更好的组织分布,并且双级时效相比于单级时效来说有着更多的位错密度以及析出密度[44-45]。采用双级时效后能使合金达到时效峰值的时间缩短。当预时效温度较低时,也会使高温阶段的时效峰值提前[46]。

对于A356铝合金时效过程之中的变化,一般认为Al-Si-Mg合金时效过程中微观组织变化为:GP(Ⅰ)区®GP(Ⅱ)区®亚稳相β'®稳定相β(Mg2Si)[47]。合金的预时效过程中,主要是为了获得致密的GP(Ⅰ)区,Si与Mg原子聚集在基体中的位错以及缺陷上。这样当进入第2阶段时效后,便能为GP(Ⅱ)区的形成提供强化核心。合金中析出相与α-Al基体之间的相界关系的变化使合金的强度随着发生变化。卢雅琳等[48]研究中,发现随着终时效温度的升高,A356合金的强度伸长率先上升后下降,A356合金在终时效过程中,预时效期间形成的GP(Ⅰ)区向GP(Ⅱ)区发生转变(见图3)。GP(Ⅱ)区与GP(Ⅰ)区此时都与α-Al基体保持共格状态,但是随着时效温度的增加,GP(Ⅱ)区的尺寸不断变大,对位错的阻碍作用加强,因此强度增加。随着时效温度的增加,组织中的GP(Ⅰ)区不断转换为GP(Ⅱ)区,其强度、塑性也不断增加,最终当GP(Ⅰ)区完全转换为GP(Ⅱ)区时,强度达到峰值;随着时效温度的继续增加,溶质原子Si和Mg开始形成亚稳相β'相。由于亚稳相β'相与α-Al基体为半共格关系,因此析出相对位错的阻碍作用降低,宏观上表现为合金的强度、塑性开始下降;而当终时效温度进一步增加后,亚稳相β'相从基体脱溶,形成稳定的β相(Mg2Si相),此时与基体为非共格关系,随着时效的继续,强度、塑性不断下降。

图3 A356合金在不同终时效温度下抗拉强度与伸长率[48]

在周斌等[49]的研究中,传统热处理后,合金基体组织中分布着圆粒状共晶Si以及尺寸较大的片状共晶Si,且在基体组织中分布较不均匀。经过双级时效处理后,基体组织中的共晶Si均匀分布在基体上,同时共晶Si组织分布更为有序化(见图4[49])。

图4 传统时效处理与双级时效处理后AlSi7Mg合金的显微组织[49]

Al-Si-Cu-Mg系合金在时效初期,Cu-Mg元素会在晶界处富集形成GP区,而后GP区发生溶解,亚稳态组织开始沉淀形核[50]。Li Y J等[51]认为,GP区的均匀分布使合金的亚稳态组织在峰时效时,能有更为均匀的结构,从而改善合金的力学性能。因此在进行双级时效时,要改善初始时效温度,得到高密度、分布均匀的GP区。Zhang等[8]的研究中,使用了低温时效、高温时效以及双级时效3种时效方式,通过断口形貌对比分析其力学性能。在低温时效时2组不同成分的Al-Si合金的断口形貌中出现大量韧窝,呈现标准的韧性断裂的特征,同时有部分共晶硅析出且在Al基体中形成裂纹,时效过程中溶质原子形成均匀且致密的GP区,从而提高合金的塑性,但是时效温度较低时,抑制了亚稳相的形成,导致合金的强度不能更好提高;在高温时效时,2组不同成分的Al-Si-Cu-Mg合金的断口形貌上出现了较多的撕裂棱以及少量的韧窝。与低温时效相比,时效温度较高时,亚稳相以稳定相能更好析出,因此合金的强度要更高,但是相应的塑性变差;与高温时效后合金的断口形貌相比,使用双级时效后,2组不同成分的Al-Si-Cu-Mg合金的断口形貌上出现了较多的韧窝以及更少的撕裂棱,说明此时合金的塑性较好。在双级时效过程中,较低的初时效温度可以获得更为致密的GP区,而在后续第2次时效时,更高的温度使合金中的亚稳相在均匀致密的GP区析出,使合金强度增加的同时,有着较好的塑性。通过双级时效,平衡了合金的强度与塑性,得到了更好的均衡性能。

3.3 回归再时效处理

回归再时效处理(Regression and Re-Ageing)通常指在2次较低温度的时效中插入1次较高温度的回归时效处理的时效制度。回归再时效处理由时效至时效峰值、回归处理、在时效峰值温度下再时效几个步骤组成[9]。回归再时效处理相较于T7处理在提高铝合金抗腐蚀性能的同时使合金的强度下降过多[52]。回归再时效工艺能更进一步调节析出相合金中析出相的形态以及分布状态,从而得到符合人们需求的性能[53]。与铸态和单级时效后的合金相比,回归再时效处理后,合金的强度比铸态的高,比单级时效处理后的低,而伸长率变化与强度变化相反[54]。

左晓姣等[55]的研究发现,随着终时效温度的增加,析出相发生过时效,使合金硬度降低。回归温度增加,合金的硬度上升,而当回归温度过高时,在GP区的回溶过程之中,会发生过渡相以及析出相的形核、长大以及粗化,同时部分溶解的过渡相重新长大,最终导致合金组织中的强化组织分布不均匀以及稳定相的粗化使合金硬度下降。

王鑫等[10]的研究结果表明,6082铝合金在预时效后析出Mg2Si相以及单质Si,经过回归处理后,析出的Mg2Si相溶解,经过再时效处理后,晶界内再次析出细小弥散的Mg2Si强化相,晶界上形成粗大断续的平衡态组织。在回归处理过程中,合金晶内的亚稳态原子聚集区以及GP区重新溶入基体中,但是晶界上的非共格平衡相继续长大并且粗化的同时,这些非平衡共格相呈现断续分布,因此使合金的耐蚀性能增加。经过再时效处理后,晶界内的强化相继续析出,因此合金强度增加。最终合金组织的晶内弥散分布着强化相而晶界上断续分布着非平衡共格相,从而使合金的耐蚀性能提高的同时,保证了一定的强度。

4 总结与展望

目前许多时效方法都聚焦于通过控制时效温度以及时效时间来对析出相进行控制。单级时效能在较为简单的工艺下获得较好的强度,但是强度与塑性总是不能得到较好的平衡。双级时效与回归再时效处理通过多次时效处理对各个时效过程进行了组织调控,可获得更好的均衡性能。

在未来的铝硅合金研究与应用中,为了获得更好的性能,需要对析出相的析出顺序以及析出方式进行较为精准的调控,比如通过控制预时效时间,尽量多地析出弥散均匀分布的GP区,使终时效过程中的析出相均匀分布,在不牺牲过多强度的情况下提升塑性。值得注意的是,目前的铸造Al-Si系合金中,添加不同的合金元素导致析出相的种类以及析出顺序变得更为复杂,因此需要深入了解这些相的析出行为,为铸造Al-Si系合金时效处理工艺提供更具有针对性的指导。

[1] SHI Qian-ying, YANG Huo, TRACY Berman, et al. Distribution of Transition Metal Elements in an Al-Si-Cu-Based Alloy[J]. Scripta Materialia, 2021, 190: 97-102.

[2] 张春波, 王祝堂. 航空航天器铸造铝合金(3)[J]. 轻合金加工技术, 2013, 41(1): 1-14.

ZHANG Chun-bo, WANG Zhu-tang. Casting Aluminum Alloys Used for Aeronautic and Aerospace Vehicle(3)[J]. Light Alloy Fabrication Technology, 2013, 41(1): 1-14.

[3] 杨扣华, 杭有锋, 杨在国, 等. 铸造铝硅合金的深冷处理与其组织和性能的研究[J]. 热加工工艺, 2019, 48(24): 156-160.

YANG Kou-hua, HANG You-feng, YANG Zai-guo, et al. Research on the Cryogenic Treatment of Cast Aluminum-Silicon Alloy and Its Structure and Properties[J]. Hot Working Technology, 2019, 48(24): 156-160.

[4] JARCO A, PEZDA J. Effect of Heat Treatment Process and Optimization of Its Parameters on Mechanical Properties and Microstructure of the AlSi11(Fe) Alloy[J]. Materials, 2021, 14(9): 2391-411.

[5] 唐鹏, 刘裔源, 赵艳君, 等. Si含量和热处理制度对铸造Al-Si合金组织和性能的影响[J]. 金属热处理, 2020, 45(8): 76-81.

TANG Peng, LIU Yi-yuan, ZHAO Yan-jun, et al. Effect of Si Content and Heat Treatment on Microstructure and Properties of As-Cast Al-Si Alloy[J]. Heat Treatment of Metals, 2020, 45(8): 76-81.

[6] LI R X, LIR D, ZHAO Y H, et al. Age-Hardening Behavior of Cast Al-Si Base Alloy[J]. Materials Letters, 2004, 58(15): 2096-2101.

[7] ABDULWAHAB M, MADUGU I A, YARO S A, et al. Effects of Temper Conditions and Step-Quenching- Ageing on the Hardness Characteristics and Yield Strength of A356.0-Type Al-Si-Mg Alloy[J]. Silicon, 2012, 4(2): 137-143.

[8] ZHANG Bing-rong, WANG Zhi-ming, GAO An-jiang. Achievement of High Strength and Ductility in Al-Si-Cu-Mg Alloys by Intermediate Phase Optimization in As-Cast and Heat Treatment Conditions[J]. Materials, 2020, 13(3): 647-661.

[9] ARTURO, ABÚNDEZ, ISA, et al. Improvement of Ultimate Tensile Strength by Artificial Ageing and Retrogression Treatment of Aluminium Alloy 6061[J]. Materials Science & Engineering A, 2016(668): 201-207.

[10] 王鑫, 刘春鹏, 吕海波, 等. 回归再时效对6082合金组织及电化学腐蚀性的影响[J]. 特种铸造及有色合金, 2019, 39(1): 84-87.

WANG Xin, LIU Chun-peng, LYU Hai-bo, et al. Effects of Retrogression Reaging on Microstructure and Electrochemical Corrosion Resistance of 6082 Aluminum Alloy[J]. Special Casting & Nonferrous Alloys, 2019, 39(1): 84-87.

[11] 姜中涛, 汪鑫, 周志明, 等. 7050铝合金锻件固溶处理工艺优化研究[J]. 精密成形工程, 2021, 13(6): 112-116.

JIANG Zhong-tao, WANG Xin, ZHOU Zhi-ming, et al. Optimization of Solution Treatment Process for 7050 Aluminum Alloy Forgings[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 112-116.

[12] VANDERSLUIS E, RAVINDRAN C. Effects of Solution Heat Treatment Time on the As-Quenched Microstructure, Hardness and Electrical Conductivity of B319 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2020, 838(155577): 1-13.

[13] STEFANIA Toschi. Optimization of A354 Al-Si-Cu-Mg Alloy Heat Treatment: Effect on Microstructure, Hardness, and Tensile Properties of Peak Aged and Overaged Alloy[J]. Metals, 2018, 8(11): 961-977.

[14] DONG Xi-xi, YANG Hai-lin, ZHU Xiang-zhen, et al. High Strength and Ductility Aluminium Alloy Processed by High Pressure Die Casting[J]. Journal of Alloys and Compounds, 2018, 773: 86-96.

[15] SUI Yu-dong, JI De-peng, HAN Li-na, et al. Characterization of the Aging Precipitates of Al-12Si-4Cu-2Ni- 0.8Mg-0.2Gd Piston Alloy[J]. JOM, 2019, 71(1): 366- 372.

[16] 宋宇, 聂宝华, 陈东初, 等. Cu元素对Al1.1Mg0.7Si合金时效行为的影响[J]. 装备制造技术, 2020(10): 137-138.

SONG Yu, NIE Bao-hua, CHEN Dong-chu, et al. Effect of Mg/Si on Aging Characteristics of 6000Series Aluminum Alloy[J]. Equipment Manufacturing Technology, 2020(10): 137-138.

[17] HE Yi, XI Hai-hui, MING Wen-quan, et al. Thermal Stability and Precipitate Microstructures of Al-Si-Mg-Er Alloy[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(1): 1-10.

[18] 李渤, 文胜平, 苏美华, 等. Cu含量对Al-2.5Mg-Cu-0.2Si合金微观组织和性能的影响[J]. 稀有金属材料与工程, 2021, 50(3): 740-745.

LI Bo, WEN Sheng-ping, SU Mei-hua, et al. Effect of Cu Content on Microstructure and Properties of Al-2.5Mg-Cu-0.2Si Alloy[J]. Rare Metal Materials and Engineering, 2021, 50(3): 740-745.

[19] 李荣德, 张晓丽, 李润霞. Zn在AlSiCuMg合金时效过程中的作用[J]. 沈阳工业大学学报, 2007, 29(6): 642-645.

LI Rong-de, ZHANG Xiao-li, LI Run-xia. Effect of Zn in Aging Process of Al-Si-Cu-Mg Cast Alloy[J]. Journal of Shenyang University of Technology, 2007, 29(6): 642-645.

[20] 许国宇. 合金元素对Al-Si-Cu-Mg铸造合金显微组织和力学性能的影响[D]. 沈阳: 沈阳工业大学, 2006: 24-27.

XU Guo-yu. Effect of Alloying Elements on the Microstructure and Mechanical Properties of Al-Si-Cu-Mg Casting Alloy[D]. Shenyang: Shenyang University of Technology, 2006: 24-27.

[21] 张百在, 刘学强, 万里, 等. Mg含量对AlSi10MgMnFe压铸件性能和组织的影响[J]. 特种铸造及有色合金, 2016, 36(8): 829-832.

ZHANG Bai-zai, LIU Xue-qiang, WAN Li, et al. The Influence of Mg Content on the Properties and Structure of AlSi10MgMnFe Die Castings[J]. Special Casting & Nonferrous Alloys, 2016, 36(8): 829-832.

[22] YANG Hai-lin, JI Shou-xun, FAN Zhong-yun. Effect of Heat Treatment and Fe Content on the Microstructure and Mechanical Properties of Die-Cast Al-Si-Cu Alloys[J]. Materials & Design, 2015, 85(15): 823-832.

[23] TONG Gao, HU Kai-qi, WANG Long-shuai, et al. Morphological Evolution and Strengthening Behavior of α-Al(Fe,Mn)Si in Al-6Si-2Fe-Mn Alloys[J]. Results in Physics, 2017, 7: 1051-1054.

[24] 李润霞, 李荣德, 袁晓光, 等. Ti和Mn对铸造Al-Si合金组织与性能的影响[C]// 中国机械工程学会, 2008: 7.

LI Run-xia, LI Rong-de, YUAN Xiao-guang, et al. The Effect of Ti and Mn on the Structure and Properties of Cast Al-Si Alloy[C]// Chinese Mechanical Engineering Society, 2008: 7.

[25] QIAN Dong-ling, CHENG Teng-fei, GAO Wen-jie, et al. Microstructure Evolution and Mechanical Properties of Low-Silicon Cast Aluminium Alloys with Varying Mn Contents[J]. Philosophical Magazine, 2021, 101(13): 1511-1525.

[26] YANG Hai-lin, WATSON D, WANG Yun, et al. Effect of Nickel on the Microstructure and Mechanical Property of Die-Cast Al-Mg-Si-Mn Alloy[J]. Journal of Materials Science, 2014, 49(24): 8412-8422.

[27] LI Xian-feng, XIA C, YI W U, et al. Effect of Er Addition on the High Temperature Strength of Al-Si-Cu-Ni-Mg-Fe Piston Alloys[J]. Materials Science, 2019, 25(4): 376-382.

[28] COLOMBO M, BUZOLIN R H, GARIBOLDI E, et al. Effects of Er and Zr Additions on the As-Cast Microstructure and on the Solution-Heat-Treatment Response of Innovative Al-Si-Mg-Based Alloys[J]. Metallurgical and Materials Transactions A, 2020, 51(2): 1000-1011.

[29] COLOMBO M, GARIBOLDI E, MORRI A, et al. SKPFM Investigations of Intermetallic Compounds of Innovative Er- and Zr- Containing Al-Si-Mg Alloys and Their Influence on Corrosion Localization in Saline Solution[J]. Materials and Corrosion, 2019, 70(9): 1570-577.

[30] 刘怀冰, 雷璇璇, 赵旭, 等. 稀土Er改性Al-Si-Mg-Cu合金的组织性能[J]. 材料热处理学报, 2020, 41(11): 22-29.

LIU Huai-bing, LEI Xuan-xuan, ZHAO Xu, et al. Microstructure and Properties of Er Modified Al-Si-Mg-Cu Alloy[J]. Transactions of Materials and Heat Treatment, 2020, 41(11): 22-29.

[31] SANDOVAL J H, MOHAMED A, VALTIERRA S, et al. Mechanical Performance of a Cast A354 Aluminium Alloy[J]. Materials Science Forum, 2014, 794/795/796: 489-494.

[32] CHENG Teng-fei, ZENG Rui-xiang, QIAN Dong-ling, et al. Effects on the Evolution of Microstructure and Properties of Low-Silicon Cast Aluminum Alloys in Service[J]. Philosophical Magazine, 2020, 100(17): 2205-2219.

[33] 邢淑仪, 王世洪. 铝合金和钛合金[M]. 北京: 机械工业出版社, 1987: 10-11.

XING Shu-yi, WANG Shi-hong. Aluminum Alloy and Titanium Alloy[M]. Beijing: China Machine Press, 1987: 10-11.

[34] 宋亮. 铸造AlSi系合金的时效强化效应[D]. 南宁: 广西大学, 2007: 62-63.

SONG Liang. Aging Strengthening Effect of Cast Al-Si Alloys[D]. Nanning: Guangxi University, 2007: 62-63.

[35] 胡文全, 闵铜, 唐明忠. 热处理对AlSi7.5Cu2Mg0.2合金组织与性能的影响[J]. 热加工工艺, 2012, 41(8): 194-197.

HU Wen-quan, MIN Tong, TANG Ming-zhong. Effects of Heat Treatment on Microstructure and Properties of AlSi7.5Cu2Mg0.2 Alloy[J]. Hot Working Technology, 2012, 41(8): 194-197.

[36] 魏超. 多元Al-Si合金成分优化及其热疲劳性能的研究[D]. 镇江: 江苏大学, 2017: 29-30.

WEI Chao. Study on the Optimization of Multi-Element Al-Si Alloy Composition and Its Thermal Fatigue Properties[D]. Zhenjiang: Jiangsu University, 2017: 29-30.

[37] EDWARDS L, MARTIN J W. Effect of Dispersoids on Fatigue Crack Propagation in Aluminium Alloys[J]. Metal Science, 1983, 17(11): 511-518.

[38] 张万坤, 张令坤, 王通, 等. 不同时效工艺对Al-Si-Cu-Mg系合金微观组织和力学性能的影响[J]. 齐鲁工业大学学报, 2018, 32(4): 33-38.

ZHANG Wan-kun, ZHANG Ling-kun, WANG Tong, et al. Effect of Different Aging Processes on Microstructure and Mechanical Properties of Al-Si-Cu-Mg Alloys[J]. Journal of ShandongInstitute of Light Industry, 2018, 32(4): 33-38.

[39] 俞德新, 胡欧林, 曾瑞祥, 等. 热处理工艺对低硅Al-Si-Mg铸造铝合金组织和力学性能的影响[J]. 上海金属, 2020(4): 66-71.

YU De-xin, HU Ou-lin, ZENG Rui-xiang, et al. Effect of Heat Treatment Processes on Microstructure and Mechanical Properties of Low-Silicon Al-Si-Mg Cast Aluminum Alloy[J]. Shanghai Metals, 2020(4): 66-71.

[40] SB A, ZB A, PP B, et al. Effects of Heat Treatment and Addition of Small Amounts of Cu and Mg on the Microstructure and Mechanical Properties of Al-Si-Cu and Al-Si-Mg Cast Alloys[J]. Journal of Alloys and Compounds, 2019, 784: 1026-1035.

[41] SANTOS S, TOLOCZKO F R, MERIJ A C, et al. Investigation and Nanomechanical Behavior of the Microconstituents of Al-Si-Cu Alloy after Solution and Ageing Heat Treatments[J]. Materials Research, 2021, 24(2): 1-12.

[42] CHEN D. Silicon Nitride Whisker-Reinforced Aluminum Matrix Composites: Twinning and Precipitation Behavior[J]. Metals-Open Access Metallurgy Journal, 2020, 10(3): 420-431.

[43] GIOVANNI M, EA MØRTSELL, SAITO T. Influence of Cu Addition on the Heat Treatment Response of A356 Foundry Alloy[J]. Materials Today Communications, 2019, 19: 342-348.

[44] ZHAO Zhong-xin, WU Ruo-qing, WANG Bo, et al. Effects of Aging on the Microstructure and Properties of 7075 Al Sheets[J]. Materials, 2020, 13(18): 4022-4034.

[45] SUN S, LIU P, HU J, et al. Effect of Solid Solution Plus Double Aging on Microstructural Characterization of 7075 Al Alloys Fabricated by Selective Laser Melting (SLM)[J]. Optics and Laser Technology, 2019, 114: 158-163.

[46] STEMPER L, TUNES M A, OBERHAUSER P, et al. Age-Hardening Response of AlMgZn Alloys with Cu and Ag Additions[J]. Acta Materialia, 2020, 195: 541-554.

[47] BRETON F, D MASSINON, CHEN X G, et al. Precipitation Kinetics and Evaluation of the Interfacial Mobility of Precipitates in an AlSi7Cu3.5Mg0.15 Cast Alloy with Zr and V Additions[J]. Metals, 2019, 9(7): 777.

[48] 卢雅琳, 于小健, 李兴成, 等. 双级时效对低压铸造铝合金组织和力学性能的影响[J]. 热加工工艺, 2016, 45(8): 190-192.

LU Ya-lin, YU Xiao-jian, LI Xing-cheng, et al. Effect of Two-Stage Aging Process on Microstructure and Mechanical Properties of Low Pressure Casting Al Alloy[J]. Hot Working Technology, 2016, 45(8): 190-192.

[49] 周斌, 龚家林, 杨文彬. AlSi7Mg合金双级时效工艺研究[J]. 热加工工艺, 2019, 48(6): 240-241.

ZHOU Bin, GONG Jia-lin, YANG Wen-bin. Study on Two-Stage Aging Process of AlSi7Mg Alloy[J]. Hot Working Technology, 2019, 48(6): 240-241.

[50] LI R X, LI R D. Age-Hardening Behavior of Cast Al-Si Base Alloy[J]. Materials Letters, 2004, 58: 2096-2101.

[51] LI Y J, BRUSETHAUG O N. Influence of Cu on the Mechanical Properties and Precipitation Behavior AlSi7Mg0.5 Alloy during Aging Treatment[J]. Scripta Materialia, 2006, 54: 99-103.

[52] 谷亦杰, 林建国, 张永刚, 等. 回归再时效(RRA)处理对7050铝合金的影响[J]. 金属热处理, 2001(1): 31-35.

GU Yi-jie, LIN Jian-guo, ZHANG Yong-gang, et al. Effect of RRA Treatment on Microstructures of 7050 Aluminium Alloy[J]. Heat Treatment of Metals, 2001(1): 31-35.

[53] NIU C N, SONG X G, HU S P, et al. Effects of Brazing Temperature and Post Weld Heat Treatment on 7075 Alloy Brazed Joints[J]. Journal of Materials Processing Technology, 2019, 266: 363-372.

[54] ASHISH K S, SANJAY S R S R. Microstructure Evolution, Mechanical Behavior, and Fracture Analysis of Ultrasonic-Assisted Stirsqueezecast High Strength AA7068/ ZrO2p/Grp Composite Under Thermal Aging[J/OL]. (2021-08-04). https://www.tandfonline.com/loi/upst20.

[55] 左晓姣. 过共晶Al-Si合金时效机理研究[D]. 沈阳: 沈阳工业大学, 2011: 48-51.

ZUO Xiao-jiao. Study on the Aging Mechanism of Hypereutectic Al-Si Alloy[D]. Shenyang: Shenyang University of Technology, 2011: 48-51.

Research and Application Progress on Aging of Cast Al-Si Alloy

LAN Kai, YANG Yi-tao

(School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China)

The current domestic and foreign aging treatment research and application progress were reviewed based on literature study at home and abroad, focusing on cast aluminum-silicon alloys (Al-Si alloy). By adjusting the alloy composition and improving the heat treatment process, the morphology and distribution of the precipitated phases in the cast aluminum-silicon alloy can be controlled, thereby improving the properties of the alloy to the needs of industrial application. In the existing aging treatment process, it was mainly divided into single-stage aging, double-stage aging and regression re-aging. On this basis, the microstructure and mechanical properties of cast Al-Si alloys under different aging processes were analyzed. Then, the current application progress of cast Al-Si alloys was reviewed. Based on the above research results, by improving the heat treatment process, a more uniform GP region and more metastable phase precipitation can be obtained, which can increase the plasticity of the aluminum-silicon alloy without reducing the strength too much. It is expected to provide some effective and feasible ideas for improving the mechanical property of cast aluminum-silicon alloys.

cast Al-Si alloys; aging treatment mechanism; aging treatment process; precipitated phase; mechanical performance

10.3969/j.issn.1674-6457.2022.03.016

TG166.3

A

1674-6457(2022)03-0124-09

2021-09-25

蓝凯(1999—),男,硕士生,主要研究方向为铸造铝硅合金热处理。

杨弋涛(1964—),男,博士,教授,主要研究方向为铸造工艺和汽车材料轻量化等。