综采工作面过双腰巷超前支护研究与应用

2022-04-01张福新

苗 悦,张福新

(中煤平朔集团有限公司,山西 朔州 036006)

传统煤矿综采工作面过老巷或空巷时的顶板防护大多是在预备通过的巷道内提前采取密集锚网支护、单体支护、充填或打木垛的方式进行补强支护[1],防止回采过巷中顶板安全事故的发生;回采技术普遍采用综采工作面在距离预备通过的巷道20~30 m范围内时,调整工作面伪斜,使工作面与巷道呈一定夹角,既要有利于控制刮板输送机下滑,又要减少所过巷道在工作面的揭露面积[2],放顶煤综采工作面还要求距离揭露巷道一定范围内严禁放煤,避免巷道应力集中[3]。在巷道层位处理方式上,若所过巷道与工作面同层斜交,则采用传统支护平衡顶板侧向压力;若所过巷道位于工作面上方,处于工作面顶板冒落带或裂隙带范围内时,则采用沙袋充填,背实接顶;若所过巷道位于工作面下方时,主要受工作面底板传递压力影响,为防止底板塌陷和支架卧底,采用木垛、沙袋或水泥灌浆等充填料进行回填[4],保证所过巷道有足够的抗压强度。多种联合支护方式的应用导致支护种类繁多、回采成本偏高、顶板防控效果不明显。在此以平朔井工一矿为研究对象,通过改变传统综采工作面过腰巷的支护方式,优化巷道支护技术,特别是超前整体支架的创新应用,同时配套超前支架远程供液技术的应用进行分析研究。

1 工程概况

中煤平朔集团井工一矿位于山西省朔州市平鲁区。井田位于宁武煤田,含煤地层是石炭系太原组、本溪组及二叠系山西组,井田面积16.16 km2,开采标高1 420 ~1 060 m。2005年1月建成投产,2006年矿井核定生产能力为1 000万t/a。主采煤层为4#、9#、11#煤层。4#煤层平均厚度11.51 m,煤层赋存稳定,单斜构造,构造简单。采区范围内无大的断裂,也无岩浆侵入现象。矿井采用斜立井混合开拓方式,通风方式为中央分列式。采煤工作面采用大巷条带式布置,综采放顶煤回采工艺,回采工作面顶板随采随落。

14113工作面北部与14112工作面相邻,东部是太西四煤3条大巷及保安煤柱,南部矿井边界与黑水沟矿和党家沟矿毗邻,西部为原14112工作面和14113工作面采空区。工作面设计长度303 m,工作面净宽155.4 m。工作面回采将通过2条平行腰巷,2条腰巷与工作面夹角均为68°,2条腰巷水平间距20 m,腰巷贯穿整个回采过程,直至停采线,如图1所示。第1条腰巷长637 m(原14113主运巷),第2条腰巷长475 m(原14112主运巷),且为2条腰巷平行布置。根据以往回采过腰巷的经验[5],在工作面推进至距腰巷20 m范围内,大多出现巷道顶板下沉、两帮变形、底鼓等现象,为工作面正常回采造成很大的困难,且安全隐患较大。过腰巷期间,易出现揭露位置支架上方顶板垮落,导致支架前岩矸堆积、支架顶梁不接顶,或是支架压架现象进而引发行程降低、采高不足等问题。若腰巷的超前支护与工作面推进度不协调,或伪斜角度调整不合理将导致所过巷道揭露面积过大,造成腰巷与工作面之间大面积垮落,出现冒顶事故。以上情况在工作面煤层倾角大的位置,将会变得更加严重。

图1 14113跳面工作面双腰巷平面示意图Fig.1 Double waist roadway of 14113 working face

2 腰巷超前支护方案对比分析

2.1 传统过腰巷顶板管控技术[6]

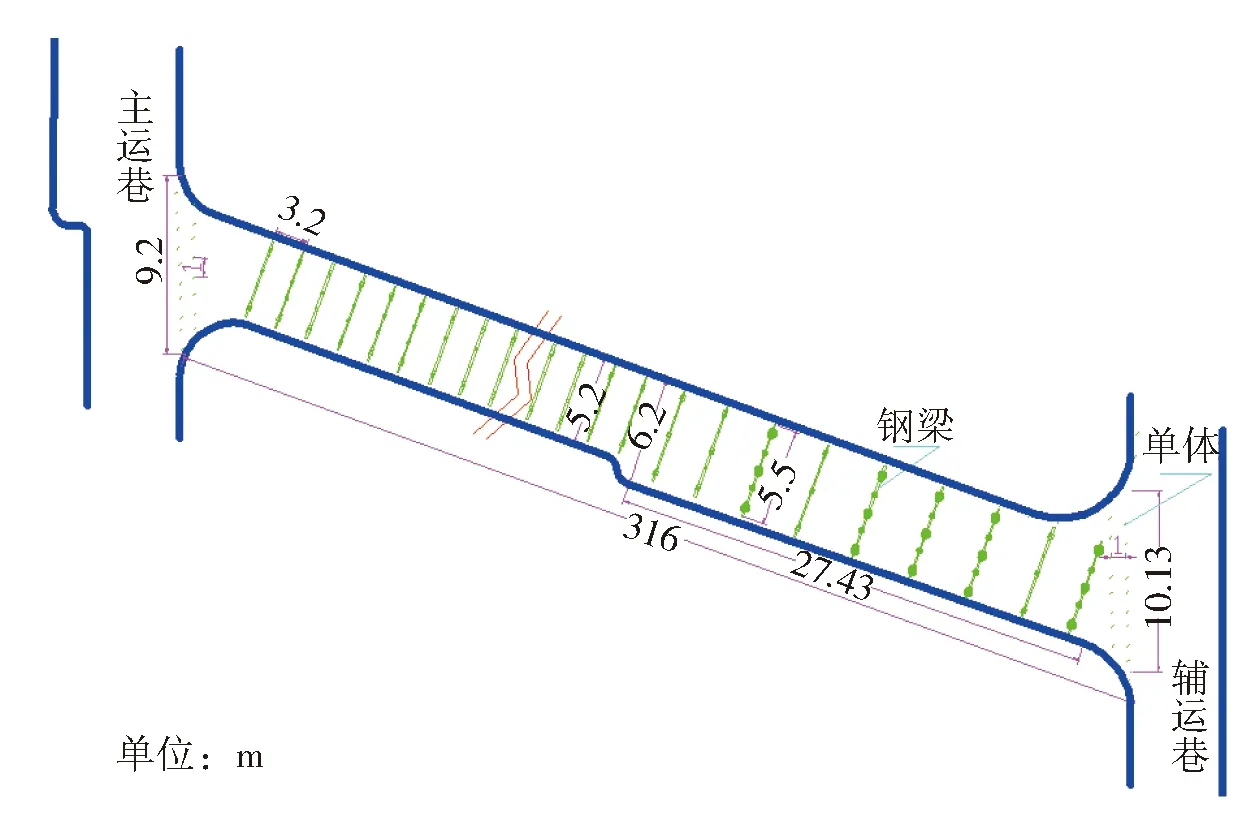

回采工作面通过腰巷与工作面切眼夹角范围为0°~90°,工作面回采过程中工作面机头或机尾将首先揭露腰巷,腰巷原巷道支护方式均采用“锚、索、网、钢带”联合支护方式。为保障顺利通过腰巷,需对腰巷内巷道进行超前补强支护,传统腰巷补强支护方案为:锚索悬挂工字钢、单体工字钢棚、道木木垛3种组合方式。下面以井工一矿典型19106工作面腰巷为例进行说明。19106工作面腰巷斜长316 m,倾向垂直长度115 m,腰巷与工作面夹角70°,如图2所示。

图2 19106工作面腰巷平面示意图Fig.2 Waist roadway of 19106 working face

2.1.1传统腰巷超前支护工艺

1)主动补强支护。为防止工作面揭露腰巷大面积垮落,采用锚索悬挂工字钢,补打锚索并吊挂长4.5 m的11#矿用工字钢梁,锚索规格为Φ21.8 mm×10 300 mm,每根钢梁上施工3根锚索,钢梁排距为1 m。钢梁吊挂方向垂直于腰巷走向。

2)被动单体支护。为确保揭露区域顶板可控,腰巷内采用单体工字钢棚。4.5 m长工字钢梁吊挂顶板后,需在每根工字钢梁下打5根悬浮液压单体支柱,单体间距为0.8 m,如图3所示。

图3 工作面腰巷支护剖面图Fig.3 Support sectional view of waist roadway in working face

3)被动木垛支护。为实现腰巷揭露后缓慢垮落,防止采后顶板大面积来压,需对腰巷内进行道木木垛施工。腰巷内使用200 mm×200 mm×1 200 mm的道木,施工成井字型加强支护,道木间排距根据腰巷宽度和一次揭露范围确定。

4)其余地点补强。腰巷两出口开口,沿辅运巷下帮使用4 m悬浮单体打2排点柱进行支护,单体间排距1 m。腰巷内受断层、地质构造影响区域,巷道顶板超高且轻微破碎。使用10.3 m锚索将长4.5 m 的11#矿用工字钢梁从两端悬吊在顶板,保证钢梁高度与两侧巷高一致,钢梁间距为0.8 m;再使用200 mm×200 mm×1 200 mm的木垛接顶;每根钢梁进行一梁五柱单体支护,单体间距为0.7~1.0 m。在该段两侧使用200 mm×200 mm×1 200 mm的道木打木垛加强支护,防止顶板冒落,如图4所示。根据工作面回采经验,自断层面向两侧20 m范围内的顶板破碎严重,经常发生冒顶事故,导致工作面空顶,支架失稳。

图4 传统腰巷补强支护图Fig.4 Reinforced support in traditional waist roadway

2.1.2传统腰巷支护工艺的缺点

1)支护成本高。为有效控制顶板,巷道主动、被动支护的布置密度较大,大量支护势必会增加回采成本。

2)回采工艺复杂。工作面回采过腰巷期间,需回采一刀对腰巷内揭露的单体进行回收,同时需要对过腰巷进入工作面煤溜系统的道木进行回收,严重影响工作面过腰巷的时间,无法实现快速过腰巷的目标。

3)安全风险大。工作面过腰巷期间,顶板下沉严重,底鼓、两帮变形严重,需人工回收腰巷内单体等材料,增加了停机人员进入腰巷的风险,增加了回撤过程中的安全隐患。

2.2 腰巷超前支护方案对比分析

方案一:采用主动、被动支护相结合的方式,2条腰巷采取锚索+钢梁+木垛的支护方式。锚索采用Φ21.8 mm×7 300 mm的19芯钢绞线,间排距2 m×1 m,每排3根,并加挂5 m长的11#工字钢,木垛每隔10 m架设2组,如图5所示。在383 m支护范围内,合计使用1 062根锚索,354根钢梁,74组木垛。该方案中虽然腰巷提前支护完毕且密闭后作业人员不再进入、顶板支护范围广、支护效果好、人员安全保障性高,但工程量较大,需增加工程及材料费用320万元。此外后期工作面在过腰巷期间大量道木将进入煤量系统,此后如果回收会增大安全风险,如果不回收则会影响原煤煤质。

图5 腰巷超前支护方案一示意图Fig.5 Advanced support 1 for waist roadway

方案二:腰巷内超前整体支架创新应用[7]。为降低工作面回采过腰巷时的安全风险,该方案在双腰巷内各增加2组ZFDC26500/25/40型超前支架,双腰巷内超前支架采用远程供液,并随工作面回采向前推移,如图6所示。该方案可以减少大量腰巷单体、木垛、锚索钢梁的补强支护施工,利用超前支架1 200 kN的工作阻力有效实现了对顶板的超前支护,缩短了人员进入双腰巷的时间,降低了安全风险。

图6 腰巷超前支护方案二示意图Fig.6 Advanced support 2 for waist roadway

2.3 方案优化对比分析

优化后的方案一减少了工字钢抬棚支护,比传统支护减少了一项联合支护。但是过巷回采期间回撤木垛与清除进入工作面腰巷支护的锚杆、锚索或网片等工作量比较大,此工作一般是要进入危险区采取栓绳拉柱或其他支护材料,特殊情况还要动火截割锚杆、锚索,危险系数比较高。该方法适用于地质构造复杂,不适宜安装超前支架或巷道与工作面穿层(不在一个层位)的条件。

优化后的方案二,虽然工艺技术要求比较高,装备繁多,但是安全性特别可靠,可大幅度提高综采工作面回采期间的顶压防控能力,且可减少回采期施工人员回撤木垛,清除进入工作面腰巷支护的锚杆、锚索或网片的工作量,从多方面减少了过巷其余工作量,也增加了人员安全性。特别是超前支架顶压防控能力比较大[8],可大大提高综采工作面回采过巷的安全性。

3 腰巷超前支架支护技术

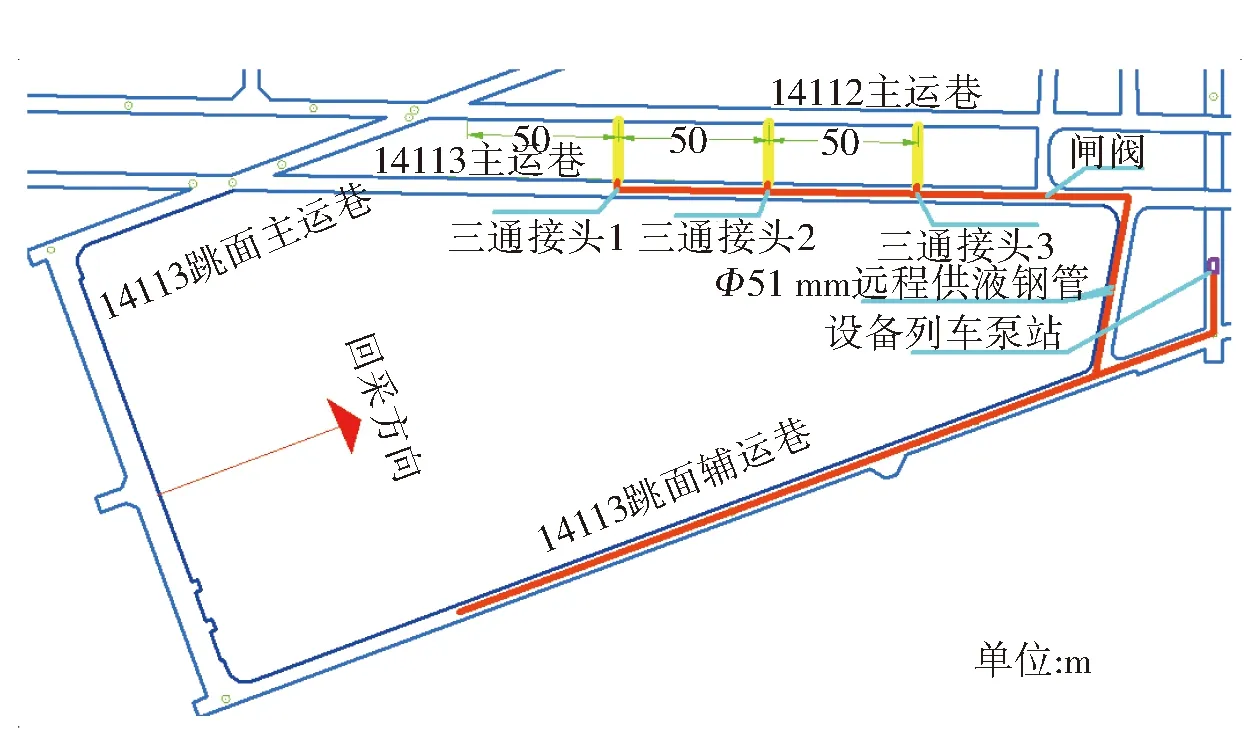

要实现14113跳面工作面腰巷内使用超前支架,需解决超前支架的远程供液问题,保障随工作面回采可实现同步移架、过架维护顶板,实现动态顶板管理。主要远程供液设计[9]工艺如图7所示。

1)14113跳面两腰巷内液压支架供液由工作面设备列车进行远程供液,由工作面辅运巷远程供液钢管分出。

2)14113跳面两腰巷保护煤柱间距为20 m,为减少人员进入腰巷的操作时间,两腰巷每间隔50 m施工1组钻孔,采取“一趟供回液向两腰巷供液”的方式,实现2组超前支架作业。

3)工作面主运绕道处接三通分出一路进行远程供液,另一路回液,使用Φ51 mm高压软管,穿过绕道风门后进入14113腰巷。

4)工作面第一腰巷(14113主运巷)内铺设高压钢管2路,一进一回,在图7中所示位置增设三通接头,并在1、2、3三通出口处安装闸阀,通过墙面钻孔铺设Φ51 mm高压软管至14112主运巷。

5)工作面第二腰巷(14112主运巷)内铺设2路Φ51 mm高压软管至工作面方向,为超前支架临时供液,同时在远程供液主管路安装1组闸阀。

6)工作面正常回采过程中,逐步拆除腰巷内高压钢管,每到达距离钻孔10 m的位置时,则停止该处钻孔管路的使用,使用下一处钻孔管路。更换钻孔前,在第二腰巷(14112主运巷)内临时铺设2路Φ51 mm高压软管,以保证14112主运巷支架供液。

7)安装过程中需在第二腰巷(14112主运巷)与第一腰巷(14113主运巷)内布置3组钻孔(50 m一组),每组2个钻孔,均套4寸钢管。

8)工程初期,2组超前支架初次撑起时的供液由工作面液压支架临时提供。

图7 14113跳面工作面腰巷远程供液布置示意图Fig.7 Remote liquid supply layout in waist roadway of 14113 working face

4 双腰巷超前支护安全保障

4.1 过巷道前的准备工作

1)通风部门提前做好风量调试工作,保障工作面接通腰巷后风量正常。腰巷内提前设置栅栏,严防人员误入。

2)准备道木等支护材料,便于顶板出现紧急情况可立即投入使用。

3)工作面接近腰巷边缘时,调整工作面采高,保持工作面采高与腰巷高度一致,可减少煤壁片帮和实际挖底量,工作面和超前架推移速度要保持协调。

4)提前做好矿压观测,将周期来压数据进行汇总分析,根据来压位置和来压步距,科学避开揭露腰巷时的周期来压,防止应力集中,顶压显现。

4.2 过巷道期间的主要安全防范措施

1)端面破碎或端面距较大时,支架必须及时伸出伸缩梁,防止工作面漏顶。

2)揭露腰巷时工作面支架必须超前拉出,并打出伸缩梁,实现超前移架。

3)对于顶板破碎、漏矸段拉架时,采用带压移架,少降快拉,滞后煤机滚筒3架及时移架的方法。

4)煤机与支架要配合好,根据顶板情况采用停机等架或迈步移架(隔一架拉一架)的方法。

5)支架要接顶严密,若不接顶,可采取木垛刹顶的方式支护顶梁前端,防止发生切顶。

6)过腰巷期间,严禁作业人员架前作业、停留或通过;两端头超前架及腰巷超前架也要超前拉出。

4.3 漏矸处理

1)割煤时顶板要保证支架平缓过渡,支架状态应调整好,不得出现低头或抬头支架。

2)由经验丰富的拉架工根据实际情况拉架,拉架要从顶板破碎区的两边向中间拉,防止顶板破碎范围扩大,尽量减少矸石的冒落。

3)及时调整架型。对顶板冒落较高、支架不能接顶的地方,要调整好架型;对于能接顶的地方应尽量接顶,并保证支架初撑力。

4.4 冒顶处理[10]

过腰巷有时会出现冒顶情况,发生冒顶后,可采取以下处理方式。

1)如果矸石埋住工作面电缆,则首先用摇表摇测工作面电缆,发现电缆绝缘值较低时查明原因后进行处理。

2)检查工作面前部刮板输送机能否开动,如果不能开动,则将顶帮支护好后组织人员进行清理。

3)支护时首先用矿用撞楔控制冒落区顶板,然后用矿用11#工字钢配合单体支柱及菱形网在支架前梁扶走向棚,由两端向中间维护。棚距根据现场情况确定,采取一梁三柱的方式。扶棚必须注意安全,首先是进入作业现场严格执行先检查后工作制度,确保人员能在安全的环境中施工方可进行作业;其次是作业前,要严格执行敲帮问顶制度,用长柄工具找到帮顶的悬浮煤块,所有人员必须躲开煤块可能掉落的地点;再次,扶棚要由冒顶区域两端向中间逐棚进行,现场要协调一致;然后在接顶作业时,作业及监护人员必须随时观察顶帮情况,发现来压后,技师撤到安全地点,并保障紧急撤退路线畅通;最后在处理冒顶作业期间,如果工作面有前后溜,后部刮板输送机要定期开动,防止压死。

4.5 压架处理[11]

过腰巷期间,如果回采工艺、顶板控制及其他管理手段控制不好,会出现上部顶板压力大,导致支架工作阻力急剧增加,超过最大工作阻力的情况,使支架行程降低,不能移架。

1)如果支架被压死,首先采用人工清理卧底的方法进行处理。如人工无法清理或清理后无效果时,则采用放炮卧底并用单体支柱辅助移架,放炮需另行编制专项安全技术措施。

2)支架工移架时必须2人一组,一人观察、一人作业。支架必须带压移架,移架后及时将护帮板打开,并升足压力,初撑力不低于24 MPa。

5 效益分析

14113综采工作面过双腰巷超前支护研究与应用实践,成功解决了工作面回采中的顶板超前管控、远程供液等技术难题。在腰巷内成功实现使用整体超前支架管控顶板,实现腰巷超前支架远程供液操作支架[12];通过腰巷钻孔联通采取“一趟供回液向两腰巷供液”[13],实现2组超前支架同步作业、近距离双腰巷同时回采的顶板管控。

1)经济效益[14]。对比传统腰巷支护方式,腰巷内超前整体支架的创新应用,减少单体、道木、工字钢、锚索补强支护、底鼓二次卧底等工程费用近480万元,同时大大降低了员工的劳动强度。

2)安全效益。对比传统腰巷支护方式,双腰巷超前支护研究与应用实践,采用工作阻力1 200 kN的超前支架,有效提高了对腰巷的顶板管控,杜绝以往揭露腰巷时不同程度顶板冒顶的安全风险;同时降低了作业人员进入两腰巷回收单体等材料的安全风险。

3)社会效益。14113跳面综采工作面过双腰巷超前支护研究的成功应用,为煤矿开采过类似腰巷总结了经验,实现了机械化过腰巷的技术创新。现场图如图8所示。

图8 回采现场超前顶板管理图Fig.8 Advanced roof management in mining face

6 结论

井工一矿14113工作面过双腰巷超前支护技术的实践应用,成功实现了工作面回采过程中安全高效、降本增效、本质安全过腰巷的创新目标。该研究及应用实践较以往回采技术,实现了超前支架对腰巷的顶板管控,有效提高了对腰巷顶板的高工作阻力管理,有效控制了腰巷的顶板下沉、两帮变形、底鼓等现象,确保回采顺利;同时实现了过双腰巷对超前支架远程同步供液的目标,从源头消除了隐患,实现了安全高效回采。