泡罩型气体分布板强化细萤石颗粒流化行为研究

2022-04-01李金安

李金安,丁 洁,陈 诚

(1.郴州中化氟源新材料有限公司,湖南 郴州 424202;2.浙江大学联合化学反应工程研究所,浙江 杭州 310058)

无水氟化氢是现代氟化工的基础原材料之一,用作生产各类有机及无机氟化物的原料。工业中通常使用回转窑法制备无水氟化氢。然而由于传热困难,为满足反应器换热需求,提高反应停留时间,回转窑工艺所使用的回转窑反应器往往体积庞大,并长期存在高能耗、易腐蚀及易泄漏等问题,近年来逐渐受到我国相关环保法规的限制。

为解决回转窑工艺生产氟化氢存在的问题,目前业界公认最有效的方式为改善反应的传质传热环境,据此各国进行了基于流化床反应器的新工艺开发[1-3]。其中,杨遥等[3]提出采用三氧化硫和水蒸气作为气相原料,细萤石颗粒作为颗粒相原料,通过气固流化床反应器生产无水氟化氢的新工艺。该工艺通过控制三氧化硫、水和硫酸间的可逆反应和相平衡,能够在保证极高反应效率的同时,显著减少装置内的液态硫酸含量,进而使传统回转窑工艺中普遍存在的高能耗、易腐蚀等问题得到解决。但是该工艺使用的细颗粒具有显著粘性,应用于流化床反应器时流化效果有限,难以满足工艺长时间运行需求,因此尚无大规模工业化的报道。

为解决细萤石颗粒难以流化的问题,Liu 等[4]采用孔板型气体分布板流化床研究了细萤石颗粒在常温及高温条件下的流化特性。研究结果表明,在常温状态下,细萤石颗粒会在流化过程中因分子间作用力形成大量聚团。这些聚团会沉积于流化床分布板上方区域,进而形成流动死区,使得颗粒的流化质量大大下降。即使在最理想的流化气速下,采用孔板型气体分布板的流化床仅能使萤石粉的流化分率达到50%左右,远远无法达到工业需求。Lin 等[5]通过声信号检测等手段,发现在细萤石颗粒流化过程中,存在三层分层流化现象,即流化床底部为带沟流的固定床,中间区域为鼓泡流化床,上方为充气流化床。此类分层流化的现象,导致细萤石颗粒的流化质量受到限制。

为进一步提高细萤石颗粒的流化质量,为工业化应用做铺垫,本研究采用泡罩型分布板流化细萤石颗粒,通过改变底部气流方向,破坏沉积于流化床底部的颗粒聚团,进而消除带沟流的固定床区域,使细萤石颗粒的流化质量得到提升。同时,通过声信号特征判断及计算流体动力学(CFD)模拟方法,进一步阐释并验证泡罩型分布板改善细萤石颗粒流化质量的作用机制。

1 实验装置及检测方法

本研究实验装置示意图如图1 所示。装置内径为240 mm,总高为1300 mm。孔板型气体分布板的孔径为1 mm,开孔率为1.6%。泡罩型分布板上装有55 个风帽,风帽直径为15 mm,高为30 mm,每个风帽上有12 个直径为1 mm 的气孔,其中8个在下部直管段,4 个在上部闭合段,风帽开孔孔径为1 mm,开孔率为1.6%。距分布板10 mm、30 mm、50 mm、100 mm、150 mm、200 mm、300 mm 高度处设压力检测孔用于安装引压管。

图1 流化床实验装置

本研究使用细萤石颗粒作为流化颗粒,其真密度为3180 kg/m3,振实密度为1870 kg/m3,堆积密度为1430 kg/m3,氟化钙含量为97%。利用马尔文激光粒度仪(Malvern Mastersizer 2000)测得细萤石颗粒的粒径,颗粒的粒径分布见图2。

图2 细萤石颗粒粒径分布图

本研究使用的流化气为由鼓风机提供的常压空气。压力脉动探头型号为1151DP,量程为0~5 kPa,数据采集卡采用美国国家仪器公司(NI)生产的NI PCI-6071E,压力脉动信号的采样频率为400 Hz,采样为时间60 s。声信号测量与数据采集分析系统(UNIAE-2003)由浙江大学联合化学反应工程研究所自行开发,声信号采样频率为500 kHz,采样时间为5 s。

2 结果与讨论

2.1 气体分布器结构对细颗粒流化床的影响

向试验装置内分别填入静床高为12 cm(高径比为0.5)的细萤石颗粒,使用孔板型气体分布板和泡罩型气体分布板,分别通过升速法和降速法对细萤石颗粒的起始流化曲线进行绘制,结果如图3 所示。

图3 孔板型气体分布板和泡罩型气体分布板的起始流化曲线

由图3 可知,泡罩型气体分布板的起始流化曲线与孔板型相比较,更接近B 类颗粒。相比孔板型气体分布板,泡罩型气体分布板流化床的流化质量提升显著,其流化分率由50%提升至85%。表明泡罩型气体分布板具有提升细萤石颗粒流化质量的效果。

根据细萤石颗粒的堆积密度及真密度,颗粒未流化时的空隙率为0.55。使用孔板型气体分布板流化细萤石颗粒时,床层膨胀比(流化后床高与初始静床高之比)最大为1.4,此时床层空隙率为0.68,颗粒间气相体积增加23.7%。图4 为不同操作条件下使用泡罩型气体分布板流化细萤石颗粒的床层膨胀比。在泡罩型气体分布板流化床中,床层膨胀比最大可达1.75,此时空隙率为0.74,颗粒间气相体积增加34.5%。泡罩型气体分布板相比孔板型气体分布板,颗粒间气相体积增加45.6%,颗粒间隙中存在更多流化空气,有效强化了气固分散效果,从另一个角度证明泡罩型气体分布板具有提升细萤石颗粒流化质量的效果。

图4 泡罩型气体分布板流化床在不同操作条件下床层膨胀比

使用孔板型气体分布板流化细萤石颗粒时,中上床层通常流化效果较好,床层底部则形成带沟流的固定床,为弱流化区域。为对比两种气体分布板对弱流化区域的破坏情况,在孔板型气体分布板中带沟流的固定床区高度占流化床总高较多的初始条件即高径比为0.2~0.6(静床高5~13 cm)下进行实验,通过声发射检测手段对泡罩型气体分布板中细萤石颗粒的流化行为进行分析,进而研究泡罩型分布板的流化强化机制。图5为泡罩型气体分布板在不同初始条件及流化气速下声能量的轴向分布,相对应流化床高如图中虚线所示。如图5 所示,除高径比为0.2 的初始条件外,在0.3~0.6 初始高径比的实验中,床层中部均出现明显的声能量峰及能量谷,依据Lin 等[5]提出的判断标准,在这些条件下细萤石颗粒在流化过程中形成三层分层流化。

图5 泡罩型气体分布板流化床中声能量轴向分布

在孔板型气体分布板流化床流化细萤石颗粒时,相邻位点间声能量强度比通常小于2[5]。如图5 所示,在各操作条件下,声能量均在4 cm 或7 cm 处出现突增,且其声能量相对1 cm 处的强度比大于10,远高于孔板型气体分布板,说明泡罩型气体分布板流化床中,颗粒在相应位置的运动强度远大于孔板型气体分布板。因此可判断,泡罩型气体分布板极大强化了气体分布板区域的细萤石颗粒运动,使带沟流的固定床区受到破坏,进而使流化质量得到提升。

2.2 泡罩型分布板的计算流体动力学(CFD)模拟

相比孔板型气体分布板,泡罩型气体分布板会在分布板区形成更复杂的流场。其原理在于,泡罩型气体分布板风帽上的气孔分为沿水平方向分布和沿斜上方向分布两种,水平分布及斜向分布的气孔使相邻两风帽形成的气流相互作用,进而形成复杂湍流,使气流对分布板底部带沟流的固定床的破坏作用增强。为进一步明确此类作用原理,本研究对泡罩型气体分布板及其附近区域的气体流场进行了模拟。

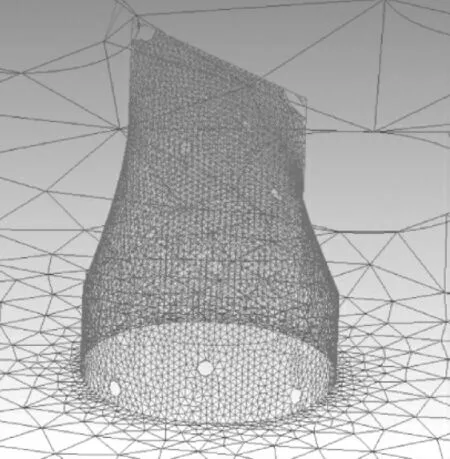

泡罩型气体分布板风帽结构如图6 所示。由于风帽上分布多个直径为1 mm 的圆形气孔,且风帽结构复杂,故采用非结构网格进行网格划分,并对风帽的曲面部分网格进行加密,使模型网格质量以及模拟计算精度得到提升。为使模拟结果更具真实性,模拟采用标准k-ε 模型。

图6 泡罩型气体分布板风帽几何模型

图7 为流化床表观气速为0.110 m/s(2umf)时,垂直剖面上单风帽附近的气速分布等值线图。由图7 可知,气体速度在靠近气孔后增大,并于气孔处达到最大值,最终在通过气孔后逐渐下降。每个气孔均会在风帽外部开放空间形成与孔朝向一致的气体冲蚀区域,其冲蚀长度约为风帽直径的0.5~1 倍。

图7 单风帽周围气速分布图(u=0.110 m/s)

泡罩型气体分布板的三维几何模型如图8所示。在该模型中,同样对风帽的曲面部分网格进行了加密。图9 为流化床表观气速为0.110 m/s(2umf)时泡罩型气体分布板附近垂直剖面上的气速分布等值线图,图9(a)~9(c)为三个不同尺度上的气速分布。由图9(a)可知,泡罩型气体分布板主要对气体分布器及其上方10 cm 内区域产生影响。由图9(b)可知,相邻两风帽间气体冲蚀区域可以完全覆盖分布板无风帽区域,分布板处不会出现死区。图9(c)中风帽附近气体速度分布与图8相似,说明在该分布板中相邻风帽间相互影响不明显。因此泡罩型气体分布板能够在各气体分布板及其上方3 cm 内区域形成气体冲蚀区域,与细萤石颗粒流化时床层底部形成的带沟流的固定床区域重合,证实了正是由于带沟流的固定床区受到破坏,床层流化质量得到提升。

图8 泡罩型气体分布器几何模型

图9 泡罩型气体分布板附近的气体速度分布(u=0.11 m/s)

3 结论

本文通过改造气体分布板结构,探索了细萤石颗粒流化质量的强化方法。采用泡罩型气体分布板流化细萤石颗粒,相比孔板型气体分布板,床层流化分率由50%提升至85%,床层膨胀比从1.4 增大至1.75,泡罩型气体分布板具有良好的细萤石颗粒流化强化效果。通过声信号检测手段,发现靠近底层区域的声信号能量激增,原处于带沟流的固定床区域的颗粒运动增强,泡罩型气体分布板起到破坏带沟流的固定床的作用。借助计算流体力学手段对风帽及泡罩型气体分布板的气体流场进行了模拟,发现分布板上风帽气孔形成的气体冲蚀区域影响范围与细萤石颗粒流化床底部带沟流的固定床区域高度重合,证明泡罩型分布板强化细萤石颗粒流化的方式为破坏床底部带沟流的固定床。