连续流重氮化反应技术研究进展

2022-04-01乐型茂朱相武周嘉第余志群

乐型茂,朱相武,周嘉第,余志群*

(1.浙江工业大学绿色制药协同创新中心,浙江 杭州 310014;2.浙江成汉思创化工设备有限公司,浙江 湖州 313200)

重氮化反应是芳香一级胺或脂肪伯胺在亚硝酸或亚硝酸盐及过量酸在低温作用下生成重氮盐的反应,是很多反应(如Sandmeyer,Gattermann,Schiemann,Gomberg -Bachmann,Pschorr,Heck 反应等)的重要历程。传统的釜式重氮化反应通常是在低温条件下缓慢滴加亚硝酸钠溶液,具有以下几个特点:(1)重氮化合物与未参与反应的反应物保持接触的时间长,会引发许多副反应;(2)反应放热,釜式反应釜传质传热能力差,容易存在局部热点;(3)自动化程度低,易导致重氮化反应釜发生爆炸[1-2]。这些问题都限制了其大规模生产[3-4]。因此,开发高效安全的重氮化反应技术是目前化工行业的迫切需求。

连续流技术在近30 年经历了从基础研究到工业应用的快速发展,已经成为一种成熟的技术[5-7]。与常规釜式反应器相比,连续流技术的优势包括以下几点:(1)更高的传热传质效率;(2)能精确地控制反应参数;(3)得到的产品质量稳定性高;(4)操作过程物料在线量少,更安全;(5)生产规模放大容易。因此,将连续流技术应用于重氮化工艺,可以有效解决传统釜式重氮化工艺的不足。

本文对连续流重氮化反应技术的研究进展进行概述。

1 脂肪胺重氮化及其应用

1.1 重氮甲烷的合成及应用

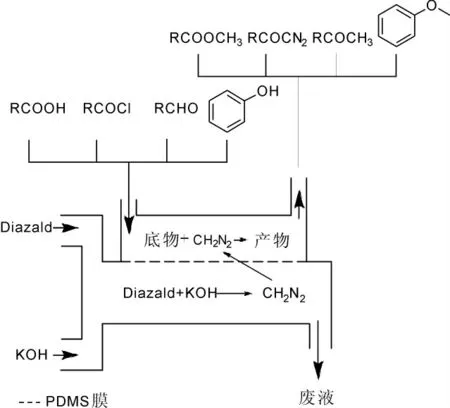

重氮甲烷在有机合成中是一种重要的甲基化试剂,在甲基化反应中由于其高活性缩短了反应时间。然而重氮甲烷本身是一种强致癌物和过敏原,具有很高的毒性且易爆,限制了其早期工业生产规模。Lee 等[8]首次设计出50 t/a 的连续流操作工艺,该工艺单个反应器重氮甲烷的产量为90 g/h,其中15 wt%的KOH 水溶液和20 wt% 二甲基亚硝基苯磺酰胺(Diazald) 的二甲基亚砜(DMOS)溶液以1.2:1 的摩尔流量比,得到气相重氮甲烷的收率高达96%。Struempel 等[9]使用微反应技术合成了重氮甲烷并将其与苯甲酸反应生成了苯甲酸甲酯。Emiliano 等[10]采用康宁低流量心型模块反应器合成苯甲酸甲酯。Ram 等[11]利用双微通道反应器实现重氮甲烷的原位生成、分离与反应整个过程,在反应器中使用了PDMS 膜,将生成的重氮甲烷通过膜与苯酚、酰氯、醛和羧酸反应(Scheme 1),但该技术产量较小,且使用其他有机溶剂会导致PDMS 膜的效率下降。Mastronardi 等[12]对其进行了改进,设计了一种含内管的管式反应器,其中设备的内管采用聚四氟乙烯AF-2400 材质(内径0.8 mm,外径1 mm,长4 m),具有耐腐蚀性和疏水性,反应器的外管是普通聚四氟乙烯(内径1.59 mm,外径3.2 mm,长4 m)。重氮甲烷由Diazald 和KOH 在内管中合成,通过内管扩散至外管参与后续的反应(Scheme 2)。由于重氮甲烷通过膜的过程是以扩散为主导的,浓度差是其扩散速率的主要影响因素,上述重氮甲烷连续流合成装置都要求重氮甲烷在反应液中达到较高的浓度,为此Dallinger 等[13]设计了另一种新型管式反应器(Scheme 3)用于解决这类问题。重氮甲烷在管内合成,管式反应器浸没在苯甲酸溶液中,生成的重氮甲烷更快地通过扩散作用进入瓶中发生反应。该方法得到的无水重氮甲烷可以用于α 位氯代酮类化合物的合成,收率达到88%以上,此外还应用于吡唑环的合成。

Scheme 1

Scheme 2

Scheme 3

1.2 烷烃类重氮化合物的合成及应用

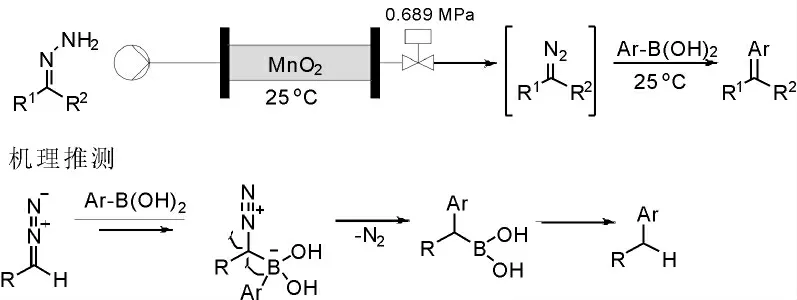

Tran 等[14]提出运用流动化学将重氮化合物合成后的重氮流立刻转移到另一个模块进行无金属催化sp2-sp3交叉偶联反应。与传统釜式工艺相比,在连续流重氮偶联反应中反应条件温和。其中,重氮化合物是通过腙类化合物经过MnO2催化在室温条件下形成,将其与硼酸类化合物偶联,并对反应过程进行动力学分析,证明了中间体的存在,给出了更具体的机理(Scheme 4)。在进一步的研究中,Roda 等[15]将其运用到环丙烷的合成中(Scheme 5)。

Scheme 4

Scheme 5

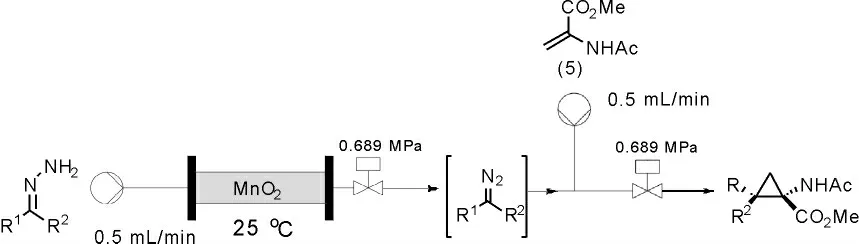

Bartrum 等[16]使用连续流方法合成了重氮酯,并在连续流中将其与P-H、S-H 和亚硫酸盐进行碳烯的插入反应,得到α-磺酰基酯类化合物。该方法在合成α-磺酰基酯类化合物的过程中不使用卤代烃,原子利用率高,产生的副产物只有水和氮气。Audubert 等[17]报道了一种在四氢呋喃中用1,3-二亚硝酸丙酯对甲胺进行重氮化的连续流工艺,并将其和多种羧酸,在90 ℃的条件下,20 min 内合成甲酯。该方法适用于芳胺、烷基胺等,在较大的官能团也能得到较高收率的酯(Scheme 6)。

Scheme 6

2 芳香胺重氮化及其应用

2.1 连续流偶氮类化合物合成

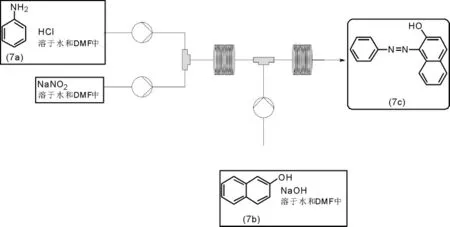

偶氮类化合物的偶氮基团能够吸收一定波长的可见光,是染料中品种最多、应用最广的化合物。Wootton 等[18]首次在微通道反应器中进行重氮化反应,合成了偶氮染料苏丹红Ⅰ(Scheme 7)。将苯胺、盐酸溶解于水和N,N 一二甲基甲酰胺(DMF)中作为第一股原料,第二股原料为亚硝酸钠溶解于水和DMF,在第一次混合后得到的重氮化反应液与第三股原料(β-萘酚、氢氧化钠溶解于水和DMF)进行偶联得到苏丹红Ⅰ,虽然只得到52%的收率,但是其为连续流重氮化反应中存在热不稳定中间体的工艺提供改进思路。

Scheme 7

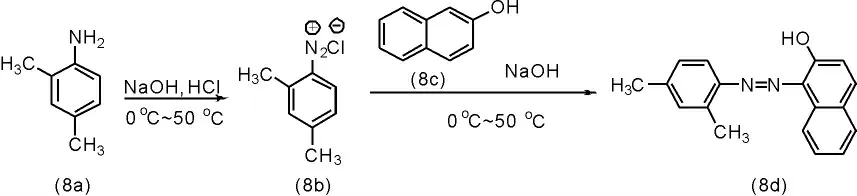

Akwi 等[19]在LTF-MS 微反应器内合成1-[(2,4-二甲苯基)偶氮]-2-萘酚(苏丹II)偶氮染料(Scheme 8),对其进行了单因素考察。将实验数据用STATISCA 12 -Statsof 进行拟合得到在最佳反应温度为25 ℃、最佳反应液pH 为8.5 的条件下,转化率达到98%,并用实验验证了在微反应器中流速对反应转化率的影响较小。同时合成了一系列的偶氮化合物如4-苯基偶氮酚(溶剂黄7),并进行了规模放大试验,与微反应器进行对比,虽然转化率有所下降,但可通过增加停留时间以提高转化率。

Scheme 8

Wang 等[20]报道了在大流量(10~70 mL/min)下重氮化反应及偶氮合成的两步连续化生产工艺,并对重氮偶合反应过程中不同影响因素分别进行探究。当亚硝酸钠和苯胺的摩尔比为1.06:1,进料温度为25 ℃;偶联组分初始pH 为10,进料温度为21 ℃;反应总流量为60 mL/min,停留时间为8 s,产率均大于90%,其中甲基橙收率为94%。

Qin 等[21]组建了一个简单的气液固三相流反应器(Scheme 9),使用该反应器在线合成了一种新型的四面体结构的CuBr,并通过阀门的控制在填料塔内自动填充和洗涤,将苯胺溶液和氧气混合进入填料塔合成偶氮苯。其中自制的催化剂具有更好的粒径均匀性、分散性。通过对照,证实了该催化剂比市售的催化剂能得到更高产率的偶氮化合物。在合成偶氮化合物中考察了氧气的流量、苯胺的流量、温度和吡啶当量,最终在氧气流量和苯胺流量分别为10 mL/min 和0.16 mL/min,吡啶摩尔当量为1,反应温度为110 ℃,反应时间为5 min,得到98%液相收率的偶氮苯。该方法与传统间歇式反应器相比,提高了反应效率、生产率和产品纯度,副产物少。

Scheme 9

2.2 连续流重氮-脱氮反应

重氮化合物除了合成偶氮化合物以外,另一种是在形成重氮结构后与富电子结构发生取代反应,如发生Sandmeyer 反应和Gattermann 反应,在芳环上引入卤素或氰基;发生Schiemann 反应,在芳环上引入氟;Meerwein arylation 反应等。这些反应在形成重氮盐后都面临着中间体不稳定,在大的反应釜中混合层和未混合层容易接触,会形成大量偶合副产物。Fortt 等[22]在连续流中合成偶氮染料后对连续流Sandmeyer 反应进行研究,使用微反应器在无水条件下以亚硝酸异戊酯作为重氮化试剂进行重氮化反应。比较了常规釜式反应器与微反应器的产率,后者产率提高了约20%。由于反应中有氮气生成,气体的生成会对反应的混合造成影响,造成空隙体积在反应器中的停留时间比设计的停留时间小,未对该过程进行条件优化。

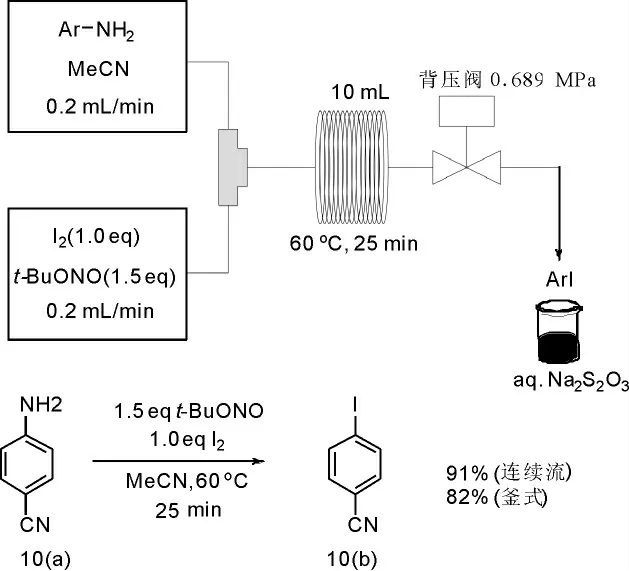

Malet-Sanz 等[23]完成了连续流Sandmeyer 碘化反应,通过缩短停留时间和提高反应温度,减少了偶氮副产物,提高了收率。在得到较高收率的基础上,又加大了流速和管长,使反应规模从1.5 mmol 扩大到45 mmol,在流速为1.6 mL/min、停留时间为25 min、反应温度为60 ℃下,4-碘苯甲腈的分离收率达91% (Scheme 10)。

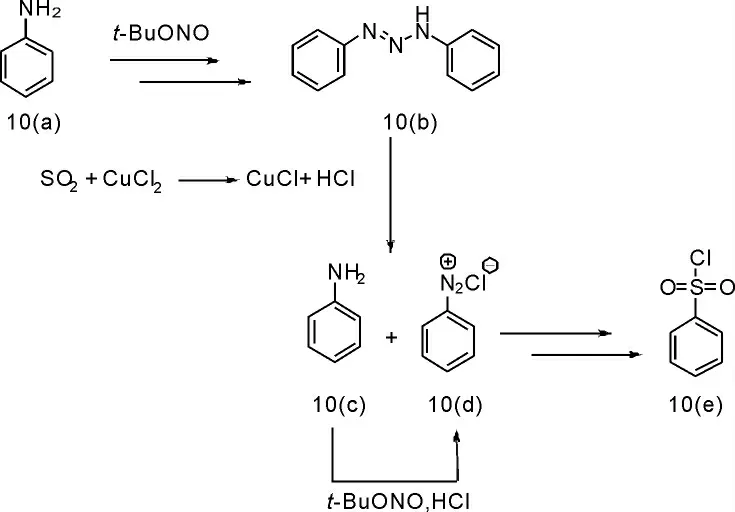

Malet-Sanz 等[24]在连续流反应器中进行重氮化-氯磺酰化反应(Scheme 11),选取合适的铜配体和进料方式,解决了反应中生成大量固体导致管道堵塞的问题,该工艺减少了盐酸的使用,最终得到2-氰基-3-甲基-苯磺酰氯,收率为95%,纯度为95%。

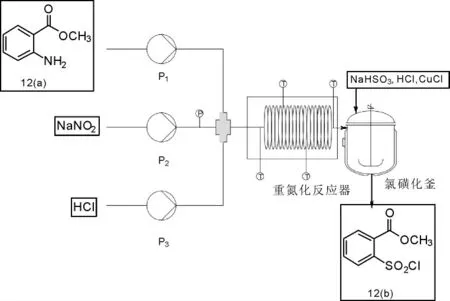

Yu 等[25]开发了一种安全、高效的2-(氯磺酰基) 苯甲酸甲酯半连续重氮化-氯磺酰化工艺(Scheme 12),重氮化部分邻氨基苯甲酸甲酯、盐酸和亚硝酸钠的摩尔流量比为1.0:3.0:1.1,反应装置是内径为3 mm 的Hastelly C276 管式反应器,反应温度为20 ℃,停留时间为20 s,氯磺化釜中亚硫酸氢钠和氯化亚铜用量分别为1.75 摩尔当量和0.01 摩尔当量,偶氮副产物低于0.1%。优化条件后,连续流将重氮化步骤的反应时间从30 min缩短至20 s,收率为95%,纯度为98%。该工艺提供了一种连续流和传统釜式相结合的思路,在连续流中合成不稳定的重氮盐中间体,快速地进行下一阶段的反应。

Scheme 10

Scheme 11

Scheme 12

Yu 等[26]以邻氟苯胺作为原料分步优化了Balz Schiemann 反应的两个步骤,即四氟硼酸重氮盐的合成和邻二氟苯的合成。重氮化反应在恒温油浴中进行,反应器由内径为8 mm 的哈氏合金C276 管构成,四氟硼酸、盐酸和邻氟苯胺的摩尔流量比为1.2:1.8:1,重氮化反应温度为20 ℃,氟化脱氮温度为200 ℃,两步停留时间分别为10 s和2 min,最终主产物的收率从釜式的78.6%提升到90%,纯度为99.6%。其发挥了连续流反应器高传质、高传热的优势,且该工艺可应用于其他类似化合物的制备,通过增加反应器尺寸或操作多个反应器进行大规模放大。

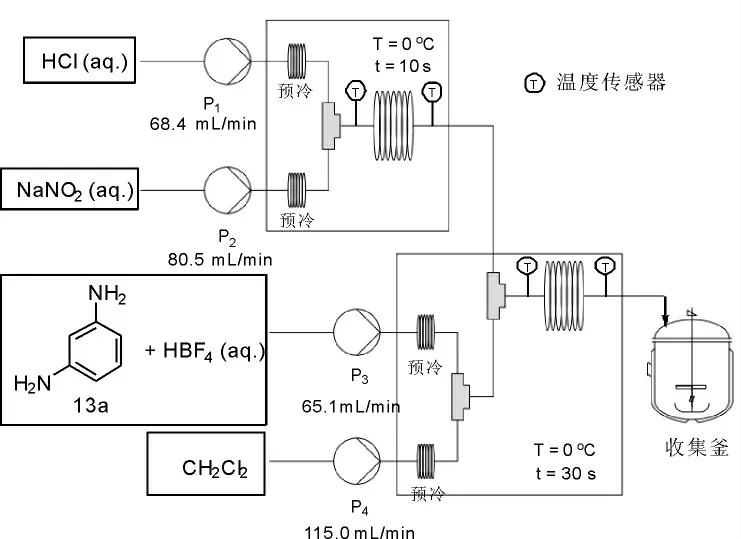

Liu 等[27]开发了一种安全、高产的间二氟苯的连续流合成工艺(Scheme 13),运用连续流工艺在传质和传热方面的优势,降低了副产物的生成,减少了酸的用量。此外,加入二氯甲烷降低了反应的热效应和副产物的形成,与传统釜式工艺相比,反应时间从1 h 缩短到40 s,反应温度从-14 ℃~-5 ℃提升到0 ℃,盐酸的用量从12 摩尔当量减少到3.6摩尔当量,分离收率从65%提升到85%。

Scheme 13

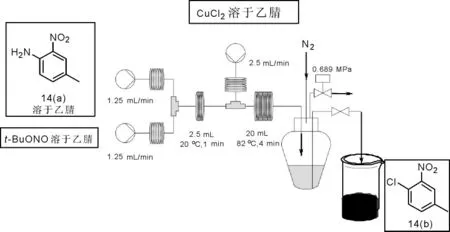

D’Attoma 等[28]研究了一种将Sandmeyer 氯化从传统釜式氯化转变为安全的连续流氯化的工艺。以亚硝酸叔丁酯作为重氮化试剂,乙腈作为溶剂,氯化铜作为氯源,加入乙二醇作为助溶剂,在1 mm 内径的PTFE 管内进行反应(Scheme 14)。为了解决脱氮产生大量的氮气对背压阀和停留时间的影响,设计了气液分离瓶,最终得到2-硝基-4-甲基氯苯的分离收率达87%,该装置的产能达到5.61 g/h。

Scheme 14

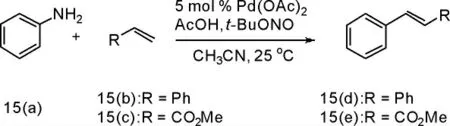

Ahmed 等[29]在微反应器中对液液两相的段塞流进行研究,以对硝基苯基乙酸酯在氢氧化钠中水解的两相反应作为研究对象,考察了在微反应器中分段流的长度、反应温度、微反应器的材质对水解收率的影响。与釜式反应器相比,提高了效率。将结果应用于重氮化Heck-Matsuda 反应(Scheme 15),反应时间为20 min,得到二苯乙烯的产率为79%,传统釜式反应20 h 才能得到83%的收率,大大提升了反应效率。

Scheme 15

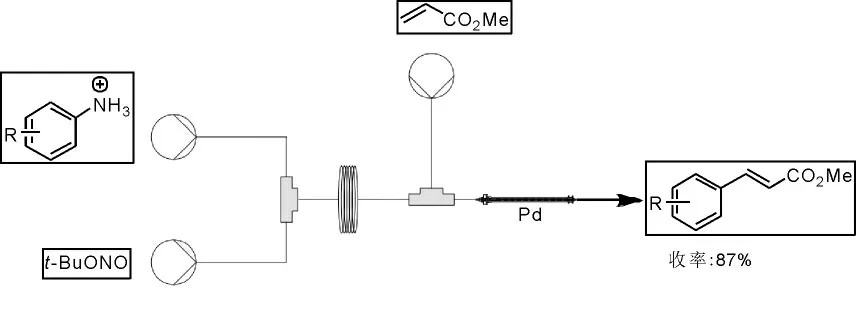

Oger 等[30]在连续流中研究了重氮化Heck-Matsuda 反应(Scheme 16),使用钯作为固载催化剂,芳胺和亚硝酸叔丁酯的摩尔流量比为1:1.5,总流速为0.3 mL/min,反应温度为40 ℃~60 ℃,筛选条件后得到一系列苯乙烯类化合物,产率在50%~85%之间。通过该方法合成粗产物的钯残留降低至ppm 级。Chernyak 等[31]使用连续流反应器在反应条件温和的情况下进行了重氮化-Meerwein芳基化反应。Tan 等[32]以2-氨基-6-硝基苯甲酸为原料,在连续流反应器经过重氮化和Diels-Alder 反应(Scheme 17),解决了在传统釜式反应器中存在烷基亚硝酯易燃、中间体易爆等隐患。其中亚硝酸异戊酯在连续流反应器中合成,加入静态混合器中加强了液液两相的传质,提高了反应速率,最终亚硝酸钠和异戊醇投料比为1.05:1,反应温度为0 ℃,停留时间为200 s,产率为96%;重氮化部分芳胺和亚硝酸异戊酯的摩尔流量比为1.0:1.02,反应温度为0 ℃,停留时间为20 s,Diels-Alder 反应部分环戊二烯和芳胺摩尔流量比为1.0:3.0,反应温度为120 ℃,停留时间为30 s,产率为85%,纯度为99%。该连续流工艺大大提升了产率和产物的纯度(传统釜式的产率为72%、纯度为95%)。

Scheme 16

Scheme 17

3 重氮化反应理论基础研究

重氮化反应是精细化工中常见的反应,但是由于重氮化反应的副反应多,一般条件下重氮化合物生成较快,对于重氮化反应的理论研究较少。

Xue 等[33]采用停留光谱技术(stopped-flow)测得了对硝基苯胺与亚硝酸重氮化反应的动力学参数,揭示了对硝基苯胺重氮化反应是一种二级反应,对硝基苯胺重氮化反应的活化能为37.79 kJ/mol,指前因子为6.95 × 108L·(mol·s)-1。该动力学模型的反应速率常数的理论值与实验值吻合良好,实验值和理论值的偏差为7.1%,为日后工艺优化提供了理论数据和指导。

Shukla 等[34]在连续流中对重氮化反应的选择性问题进行了研究,建立了模型和放大的方法,对直管、盘管、夹管和AmAR3 流动反应器这四种反应器的各个参数对重氮盐收率的影响进行了系统性分析,得到了重氮化反应的产率与混合、分散、反应动力学、操作温度和停留时间的关系。采用分布停留时间和等温轴向扩散模型估算了混合时间,并通过模型将各反应器不同停留时间下产率的预测值和实验值进行比较,通过轴向扩散模型和中央组合设计(CCD)对直管进行工艺优化,并按照模型放大到重氮化专用的AmAR3 连续流反应器。

Shukla[35]在连续流中对重氮化-Meerwein 芳基化反应的选择性进行了研究,其根据主反应与各个副反应机理建立了集总动力学模型,其中还估算了重氮化管式反应器中实际体积随生成的氮气引起活体积的变化,计算了有效体积。最终得到甲基丙烯酸和3,4-二氯苯胺的摩尔流量比为5:1,催化剂氯化亚铜用量为2 mol%,温度为70 ℃,得到最高的反应收率为90.32%。

4 总结

(1)进入二十一世纪后,连续流重氮化反应技术逐渐兴起,将连续流反应技术应用于重氮化反应,可以提高反应效率,降低由于重氮盐累积造成安全事故的可能性。利用连续流反应返混小的特点,能够有效提高反应的选择性,可通过增加反应器数量或者扩大反应器尺寸,实现生产规模的放大。

(2)在重氮化反应中,仍然有一些问题需要解决。流动性问题:重氮化反应的副产物水溶性较差,易引起管道堵塞;产气问题:诸多重氮化反应会涉及到氮气的释放,虽然在实验室中可以通过安装背压阀或使用特殊材料的管壁内膜解决,但应用到工业中会因产气量过大造成管式反应器爆炸;废酸废水问题:大部分重氮化反应以亚硝酸钠作为重氮化试剂,为了减少副反应,需要添加高浓度的酸,会产生大量废酸。

(3)化学工业是我国国民经济的重要支柱,本文介绍的案例大多局限于实验室研究阶段。近十年以来,输送装置的更新、管道设计更加合理,连续流重氮化反应技术也开始从实验室规模到中试,最终应用到大生产中。