“华龙一号”钢衬里全模块化施工技术

2022-03-31汤志孟夏倩文

汤志孟,夏倩文

(中国核工业二四建设有限公司,福建 漳州 363300)

“华龙一号”是中国自主研发、具有完整自主知识产权的第三代核电技术,具有核电发展战略性意义,其安全壳钢衬里与预应力混凝土结构共同组成核反应堆的第三道安全屏障。通过优化建造工期、改善作业环境、降低交叉高风险作业安全风险、提质增效、最优产品性价比研究,实现钢衬里施工的标准化、机械化、轻量化、集成化。按照工期优化、开顶法的思路从模块化施工、工艺优化、标准化建设等方面切入研究,形成高性价比的“华龙一号”批量化建造技术。

1 工程概况

“华龙一号”钢衬里是反应堆厂房安全壳的主要组成部分,起着防泄漏及预应力混凝土的模板作用。钢衬里主要由底板、加腋区、筒体和穹顶四大部分组成,为底板+加腋区外径45 612 mm、筒体外径46 812 mm、穹顶外径46 812 mm半球体组成的带肋壳体,壁板材质为Q265HR、壁厚为δ6 mm。钢衬里外侧均匀布置纵横网状加劲肋角钢和锚固钉,不均匀布置闸门套筒、贯穿件套筒、贯穿性和非贯穿性锚固件,筒体10段上分布有45件环吊牛腿和6件连体贯穿件套筒,其中PCS热交换器安装于筒体8a、9a段,环吊检修平台安装于筒体9b、10a段。钢衬里结构详见图1。

图1 钢衬里结构示意图Fig.1 Schematic diagram of steel lining structure

2 施工重难点分析

2.1 施工逻辑优化

核岛反应堆厂房施工为核电厂主线工期路径,钢衬里为主体结构的重要组成部分,与其相辅相成的主要有内壳混凝土、PCS热交换器支架、环形吊车组件、环形检修平台,交叉施工较多,模块化施工和层段划分直接影响工期,需系统性对施工工艺、逻辑进行分析优化。

2.2 模块设计优化

模块的设计直接影响内壳混凝土及其周边物项的施工逻辑,按传统模块化施工方法将13段筒体分为3个模块+8段高空散拼,存在常态化的高风险作业和交叉施工,结合核岛施工逻辑、现场吊运能力、钢厂生产及运输能力、混凝土高差等对模块进行设计优化,将直接影响施工逻辑、成本和安全管理。

2.3 确定吊装工艺

按照模块设计的重量情况,设计配套的吊索具系统,模拟模块拼装、吊装、就位各阶段的结构受力和形变情况,根据起吊重量、现场总平面实际情况,匹配吊车工况和选型,并按照模拟吊、试吊、正式吊三步逐步验证的方式吊装。

2.4 模块安装精度控制

(1)模块化施工相比传统单片吊装,模块的成型状态必须在拼装阶段控制到位才能保证最终安装精度,安装后为最终验收状态,必须提高预制、拼装阶段的工艺精度和验收标准。

(2)模块由拼装成型状态至安装状态,期间经吊装引起的变形将影响整体安装精度,通过模拟验算等手段分析出的吊装薄弱点,设置防变形工装。

(3)模块安装过程的受力验算,对模块摘钩的受力状态、安装后的受力状态进行模拟验算,控制内外受力均匀,避免施工变形。

(4)吊装前、吊装过程、就位时、安装后、混凝土浇筑后全过程对模块的精度数据进行测量,建立全周期测量数据包,及时分析调整模块精度控制方向。

3 施工工艺设计

3.1 安全壳施工边界工序优化

按照核岛安全壳的结构组成及施工工艺,钢衬里施工边界主要有以下四方面:

(1)底板混凝土后浇层与加腋区下部水平段

传统工序:筏基浇筑→底板支撑系统安装→底板安装→加腋区下部L形板安装→底板混凝土后浇层施工→加腋区竖直段安装。

工序优化点:

1)为实现底板和墙体平行施工,将底板和墙体的施工逻辑打断,形成2个施工面,在钢衬里底板与加腋区下部水平段增加一圈环形外环板;

2)将加腋区下部水平段和外环板规划至加腋区模块中,规避加腋区安装风险,取消底板混凝土后浇层,直接将底板浇筑至模块安装标高;

3)将底板外环板和加腋区下部L型板规划至模块中,有效避免了底板竖向筋与模块安装的干涉问题,提前创造模块吊装时机,减少环向焊缝施工工期,为加腋区竖直段区域筒体混凝土墙体钢筋绑扎创造了先机。

优化后工序有两种,平行工序1:筏基浇筑→模块安装,平行工序2:筏基浇筑→底板支撑系统安装→底板安装。

(2)加腋区上部水平段与墙体钢筋、混凝土浇筑

传统工序:加腋区竖直段安装→墙体钢筋绑扎→加腋区墙板混凝土浇筑→加腋区上部水平段安装→筒体1段安装→加腋区墙板混凝土强度达到C30→模块2安装。

工序优化点:

1)在加腋区水平段下侧增加支撑系统,加腋区上部水平段规划至模块1中[4],加腋区墙板混凝土浇筑不需浇筑至加腋区水平段标高位置即可完成加腋区水平段安装。

2)优化为可拆式的斜向支撑,与筒体背肋角钢形成受力体系,有效避免了加腋区上部水平段3 mm/1 m水平度因焊接变形控制难超差及该位置钢筋绑扎与支撑系统干涉问题。

3)因加腋区墙板混凝土强度浇筑至加腋区水平段标高才能进行模块2安装,在加腋区水平段下侧设计竖向支撑系统,提前为模块2安装创造条件(加腋区墙板混凝土浇筑可减少1层)。

优化后工序:模块1安装→墙体钢筋绑扎→加腋区墙板混凝土浇筑→模块2安装。

(3)PCS热交换器安装

传统工序:筒体7段、8段、9段安装→锚固件安装→墙体混凝土浇筑至标高+31.4 m→PCS热交换器支架安装→PCS热交换器安装。

工序优化点:实现PCS热交换器能够在穹顶吊装前引入,且又不影响环形吊车安装主线,将PCS热交换支架规划至钢衬里模块中,提前实现PCS热交换器安装条件。

(4)环形吊车组件、环形检修平台安装

传统工序:筒体9段、10段安装→连体贯穿件套筒、锚固件安装→环吊牛腿安装→混凝土浇筑至+42 m→环形吊车组件安装→环形检修平台安装(插空高空散装)。

工序优化点:

1)连体贯穿件套筒、环吊牛腿、环形检修平台规划至环吊牛腿模块中,减少现场安装、RT检测时间等,规避交叉施工,减少高风险作业。

2)环形检修平台提前安装可将安装单位与土建内部结构施工面分开,减少核岛塔吊资源占用,减少安装单位环承梁安装操作平台搭设。

优化后工序:模块环吊牛腿模块安装→环形吊车组件定位、施工准备→混凝土浇筑至+42 m→环形吊车组件安装。

3.2 模块组成设计

(1)钢衬里筒体壁板分段划块设计优化

按照施工现场吊装、运输、拼装实际水平及国内钢厂宽度方向的实际生产、运输水平(材料性能、平整度等各项指标满足设计要求),并结合钢衬里环吊牛腿、贯穿件、锚固件的安装位置与钢衬里组拼焊缝避让最优(减少丁字接头数量)等原则,将钢衬里筒体由13段优化为10段。

(2)钢衬里模块结构设计

参考《压水堆核电在厂反应堆安全壳钢衬里施工技术规程》(NB/T 20159—2012)要求钢衬里壁板高度与混凝土墙的高度差不应超过19 m[1],结合目前内壳混凝土浇筑工艺(层段高度不应超过3 m),按照筒体壁板的分段对模块进行分段,主要包括施工边界三个模块:加腋区模块、PCS热交换器支架建安一体化模块、环吊牛腿及次钢平台组合型模块。具体分布见图2。

图2 钢衬里模块结构设计图Fig.2 Structural design drawing of steel lined module

(3)钢衬里与混凝土层高差验算

结合模块预制、拼装产能及混凝土施工效率,提前模拟验算每个阶段的混凝土与模块的施工状态。针对具体工况验算钢衬里模块与混凝土的高差受力和变形情况,最大限度实现土建与钢结构施工无缝连接。

3.3 吊装工艺设计

(1)模块重量

按照钢衬里模块结构设计,结合匹配的施工工装、吊索具系统,对模块重量进行统计。

(2)吊索具系统

按照钢衬里模块结构及薄壁、偏心等特点,优先选用桁架结构二级平衡吊索具系统[3],并进行吊装全过程的模拟计算。详见图3。

图3 吊索具系统示意图(以环吊牛腿模块为例)Fig.3 Schematic diagram of sling system (Taking the ring hoist leg module as an example)

(3)吊装模式选择

“华龙一号”堆型设计为核岛中心、周边辅助厂房环抱的方式,吊车站位点距离厂房的作业半径通常会比较大,一般都能达到70 m以上,按照这种特点首选塔式履带起重设备。模块由厂房负挖状态即开始吊装施工、且模块体积较大,因此模块拼装场地一般都距离厂房较远,需要考虑负载行走的吊装模式,且起重负载率一般控制在78%~88%。吊车行走路线、起重站位点、配重存放点等地基情况应满足吊车设备性能要求。

(4)吊装工艺

吊装过程分三个阶段进行:

1)模拟吊装:按照正式吊装流程、路径和起重机操作动作进行空载演练,主要是验证流程和空间的满足性。

2)试吊装:将起重机在正式吊装起吊位置按方案将吊索具及附属措施与模块本体连接,原地提升模块,通过对钢丝绳、配重的调整,使模块达到吊装技术条件,同时验证起重机、吊索具的可靠性。

3)正式吊装:完成模块由拼装地转移到安装位置,并对模块进行支撑、固定,实现吊钩完全卸载的目标。

4 主要技术措施

4.1 模块重心调平措施

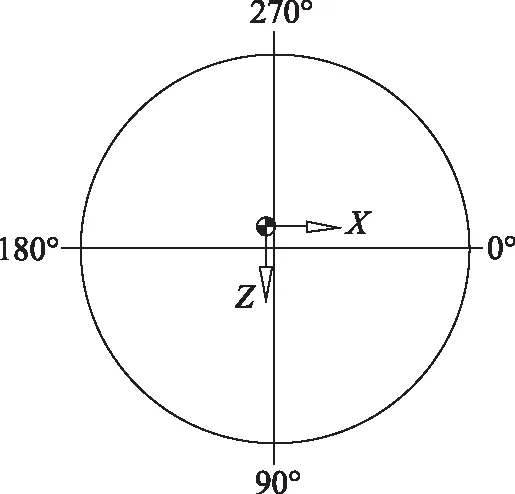

1)通过有限元分析,得出模块的重心坐标(X,Y,Z),见图4。

图4 模块的重心坐标Fig.4 The coordinate of gravity center of module

2)根据模块总重量GM、调平配重形心半径RC(配重放置的平台位置),计算出调平配重的GPZ、MPZ的重量。

3)根据调平配重的重量和预施加位置,加载至有限元模型中,验证确认调平配重施加后的受力状况。配重材料选用钢筋或者型钢;在施加区域内均匀固定在平台上铺设,并对平台进行承载计算。

4)在模块试吊过程中进行应力监测,通过在吊装吊索具系统上设置应力监测系统(连接钢索计和应变计等),用于重心调平过程吊索具系统的应力监测,确保吊装系统受力稳定。

4.2 模块精度控制措施

1)为确保模块上下口“刀锋间”0~3 mm组对间隙[4]、模块整体角度及半径位置,通过设计模块安装工装系统控制模块就位角度,包括环向限位装置、环向调整装置、径向限位装置、错边调整装置。

2)将拼装完成的模块上口数据返至正在拼装的模块拼装场地上,按照上一个模块的周长偏差情况总体控制模块拼装半径偏差方向。在场地中标识出几组关键数据,包括坐标系、焊缝角度线、每块壁板的背肋角钢角度线,控制模块最终组成。

3)模块拼装时控制模块每一层角钢的半径值、弧度在设计要求范围,符合要求后才进行下一层拼装。对于因环形角钢设计位置有贯穿件套筒或锚固件的位置,补充临时防变形角钢。模块拼装完成后测量模块上口、下口角钢位置的圆弧度、凹凸度和半径。

4)模块吊装前,提前测量模块高度,根据模块高度切割上个模块上口。将密集区域的安装物项定位角度提前投影标识至模块下口位置,并在核岛上个模块上口上提前测量出此角度位置并标识。模块就位时严格控制安装物项的标识重合度。

5)用有限元提前模拟模块吊装全过程的受力状态,分析模块吊装过程的变形情况,对于超过Q265HR钢板变形指数(约17 mm)的区域,提前设置防变形加固工装。

4.3 模块吊装安全控制措施

1)模拟分析吊装过程的总平面状态,包括吊装活动过程中的工程施工状态、现场机械运行状态(特别是塔吊、布料机、施工电梯等),就位期间周边物项状态,吊车大臂、履带行走路线及配重回转区域的状态(包括地质情况、基地沉降观测、厂房安全距离等)。

2)按照现场实际状况编制模拟视频动画,通过模拟动画筛查处安全监督重点,进一步核实现场该部分物项状态。

3)通过模拟吊,让吊车空载运转,模拟吊装过程的机械动作,利用空间测量,1∶1模拟模块吊装实际情况,进一步验证空间干扰及吊车操作系统安全。

4)通过试吊,原地提升模块,使吊索具系统达到吊装状态,验证吊车、吊索具连接可靠性及受力状态,同时验证吊车站位地基受力稳定性,通过应力监测进行偏心调平确保吊装安全。

5 结论

“华龙一号”是我国具有完整自主知识产权的第三代核电技术,其钢衬里模块化建造施工技术将会对后续国家核电产业布局产生深远影响。钢衬里全模块化施工代表着目前国际领先建造技术水平,充分体现了建筑行业绿色施工、装配式施工的创造性与先进性,具有重要的推广价值。