“华龙一号”大型钢筋笼模块化施工技术研究及应用

2022-03-31殷广师

殷广师

(中国核工业二四建设有限公司,福建 漳州 363000)

“华龙一号”是采用国际最高安全标准研发设计的完全满足三代核电技术指标百万千瓦级压水堆核电机型。在“华龙一号”重大设计改进中,将抗震设计基准提高到了0.3g加速度,1台“华龙一号”核电机组钢筋量达到了10万t,其钢筋量是M310堆型的4倍,墙体立筋普遍采用直径32 mm和40 mm的大直径钢筋,且钢筋密集,施工难度较大。随着建筑行业人口红利的逐渐消失,劳动力紧缺,人工费上涨是未来核电建设面临的挑战。因此,需要优化“华龙一号”钢筋施工工艺来应对挑战。同时,为了提高“华龙一号”的国际竞争力和整体经济性,也必须优化钢筋施工工艺,提高施工效率,缩短建造工期。

1 大型钢筋笼模块化技术实施难点

1.1 BIM与大型钢筋笼结合运用方面

“华龙一号”核电项目钢筋工程施工主要结合设计蓝图,通过CAD软件进行二维转化形成相应的施工图用于现场施工,钢筋工程现场施工多为逐根绑扎,功效较低且多为高空作业,安全风险较大,同时二维施工方式无法达到“可视化”程度,无法提前显示出钢筋与钢筋、钢筋与预埋件等物项冲突干涉等问题。“华龙一号”核电工程建筑结构复杂,结构异形,安装、土建物项纵横交错,在此条件下,大型钢筋笼施工利用传统二维方式难度较大,尤其钢筋笼连接精度为毫米级,因此采用BIM三维模拟钢筋笼技术,突破钢筋工程采用的传统二维施工方式[4],实现大型钢筋笼全过程“可视化”交底,提前识别干涉问题进而提高钢筋笼精度控制,利用BIM三维建模确定钢筋笼吊装重心等,极大提高钢筋施工效率,降低了钢筋施工安全风险。

为保证内部结构偏心构件钢筋笼顺利吊装,利用BIM技术对钢筋笼进行1∶1绘制模拟,将钢筋笼涉及的物项荷载按设计图纸位置均布至钢筋笼,根据三维图形模拟理论重心,进而确定吊装工装的吊点位置,最后通过对工装的吊耳计算、模块偏摆计算、有限元计算、边界条件分析等措施,确定吊装工装。

1.2 大型钢筋笼加固技术运用方面

“华龙一号”核电项目钢筋工程传统施工方法主要采用人工逐根绑扎,绑扎钢筋尺寸多为3000~12 000 mm不等,钢筋位置、间距等偏差后采用人工加倒链进行调整。采用大型钢筋笼施工,需解决钢筋笼加固问题,防止钢筋笼因变形超差影响钢筋笼吊装、安装。考虑到钢筋布置密集,墙与墙之间水平钢筋独立设置,为保证钢筋笼整体稳定性,减少变形,钢筋笼采用底座底部钢筋限位、中部内置式立柱锁紧、顶部定位工装加固的三位一体式预制工装加固技术。

1.3 大型钢筋笼大容差机械连接技术运用方面

“华龙一号”钢筋工程主要采用大直径钢筋,钢筋之间主要采用直螺纹套筒连接方式。螺纹连接套筒对于钢筋安装精度要求较高,根据常用直螺纹套筒产品特点,钢筋套筒连接钢筋轴芯容差范围需≤5 mm,连接钢筋的两端端头需顶紧,无容差。开展大型钢筋笼施工,需采用一种允许钢筋大容差的机械连接技术,通过研究及应用,采用锥套锁紧式接头[2],可有效解决钢筋施工累计误差问题,锥套锁紧接头为一种新型接头,由两个锥套、三个锁片、一个保持架组织,接头与钢筋通过液压装置挤压连接,钢筋端头无需剥丝。钢筋轴芯容差范围≤d(钢筋直径),连接钢筋端头容差范围≤15 mm,对于大型钢筋笼施工极为有利。

2 大型钢筋笼模块化施工技术应用

2.1 作业前技术准备

实施前技术准备包括:钢筋笼BIM模型绘制、预制及吊装工装设计。

2.1.1 钢筋笼BIM建筑模型的绘制

根据现有设计文件及钢筋笼吊装策划方案进行钢筋笼三维图绘制(见图1),通过BIM软件对钢筋笼进行1∶1绘制模拟,深度还原设计意图,确定钢筋与钢筋,钢筋与物项干涉情况,同时通过三维动画模拟钢筋笼从预制到吊装就位的全过程,达到钢筋笼施工全周期“可视化”交底深度,使钢筋笼吊装技术、施工人员直观了解钢筋笼施工全过程,减少钢筋笼实际施工时的操作偏差。

图1 大型钢筋笼BIM 1∶1模拟效果图Fig.1 1∶1 simulation effect diagram of large reinforcement cage

2.1.2 预制、吊装工装设计

(1)预制工装

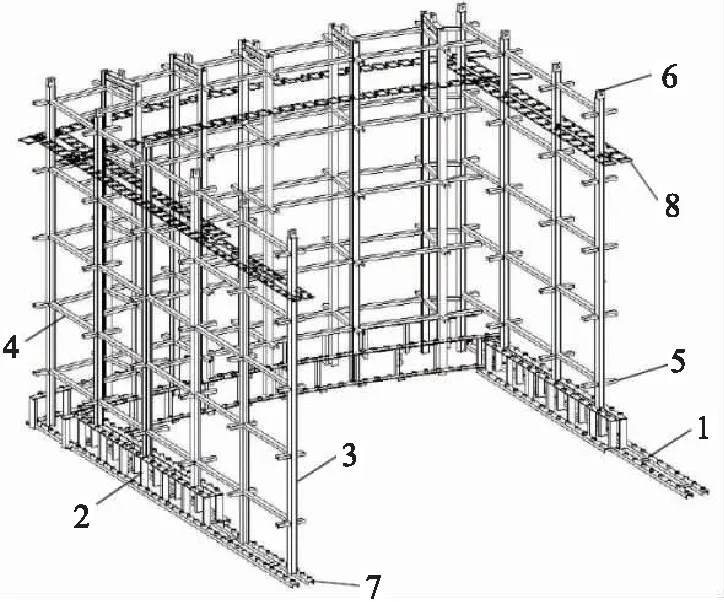

墙体钢筋笼模块化预制工装[3],能够精准定位和固定钢筋位置,保证钢筋笼模块与现场预留钢筋准确对接;钢筋笼作为胎具,能够在钢筋制作过程中作为支撑点,同时能够保证钢筋笼不变形;预制工装能够标准化,制作同尺寸的钢筋笼;预制工装具有足够的强度和刚度;预制工装作为钢筋笼模块吊装,能够承受钢筋笼模块的重量。吊耳根据预制工装及钢筋笼总体重量分布情况,整体均布在预制工装上部,预制工装吊耳位置与吊装工装吊耳位置相匹配。预制工装图见图2。

图2 钢筋笼预制工装图Fig.2 Steel Cage prefabricated tooling drawings1—定位钢套管;2—槽钢架;3—竖向骨架;4—横向骨架;5—挑耳;6—吊耳;7—预制定位底座;8—开槽定位板

预制工装吊耳设计:有限元模拟中提取各个吊点位置的载荷,根据模块吊点载荷提取结果,当SG2钢筋笼上模块吊装的时候,模块吊点受到最大载荷,其值为83.5 kN。

为保证偏心构件钢筋笼顺利吊装,采用专门的钢筋笼吊装工装,吊具由型材H300×300×10×15焊接而成,上部设置8个吊耳,下部设置13个吊耳。该吊具通过吊耳与U型墙体钢筋笼相连,实现偏心构件吊装。

2.2 大型钢筋笼现场应用

大型钢筋笼模块化施工分两阶段:第一阶段为钢筋笼预制,第二阶段为钢筋笼吊装。

2.2.1 钢筋笼预制

钢筋笼预制工艺流程:预制工装底座安装→预制工装立柱安装→预制工装立柱横向连接角钢安装→环墙内侧水平筋安装→环墙立筋安装→环墙外侧水平筋安装→直墙内侧水平筋→直墙立筋安装→直墙外侧水平筋安装→定位顶板安装→拉筋安装→埋件安装→钢筋笼加固。

已准备好的预制场地上进行预制工装底座定位、拼装、加固,底座安装完成后进行标高基准线放线,根据基准线调平底座,底座安装完成后进行立柱定位、安装、加固,立柱安装可从直墙到环墙依次安装,立柱安装完成后采用角钢横向将立柱焊接,用角钢将立柱连接为整体,角钢焊接位置与立柱挑梁位置相同。立柱连接加固后,进行钢筋笼绑扎,依次进行环墙内侧水平筋绑扎、环墙立筋绑扎、环墙外侧水平筋绑扎、直墙内侧水平筋绑扎、直墙立筋绑扎、直墙外侧水平筋绑扎、加筋、拉筋绑扎,钢筋采用12#铁丝满绑加固、钢筋绑扎完成后进行埋件放线、安装、加固,埋件完成后对钢筋笼进行加固措施,在钢筋笼上部定位顶板安装。钢筋笼预制完成见图3。

图3 钢筋笼预制完成效果图Fig.3 Effect diagram of reinforcement cage prefabrication

2.2.2 钢筋笼吊装

钢筋笼吊装工艺流程:吊装工装设计、加工→吊装工装吊装试验→吊装工装摆放→吊车进入起吊站位点→吊索具连接吊车及模块→钢筋笼操作架拆除→试吊装→正式吊装→吊装就位→摘钩→吊装结束。

(1)吊装工装吊装试验

吊装试验参照试验大纲进行,吊装试验分两步进行[1],第一步为额定荷载起升落地,第二步为1.25倍起吊重量起升落地,完成后对吊装工装进行无损检查验证吊装工装可行性。注意问题:根据额定荷载提前准备相应的配重,吊装试验完成后及时进行无损检测并出具报告。

(2)吊装工装摆放

吊装工装试验完成后,需根据方案中吊车位置及大臂旋转半径范围内,确定吊装工装摆放位置,做到吊装工装一次到位,不二次腾挪。注意位置不确定时可通过测量定位,务必保证工装位置准确,工装摆放位置需考虑模块的方向。

(3)吊索具连接吊车及模块

将吊索具运至吊装工装存放场地,根据吊装方案依次将主钢丝绳选择压制钢丝绳φ70 mm×30 m、可调拉杆、卸扣及配套销轴、吊装钢架组成的吊索具系统进行组队连接(见吊索具清单),注意钢筋丝绳长度严格按照计算长度进行。吊索具应符合以下要求:

1)吊索具在存放过程中,做好保养和检查,相关记录齐全,在使用前经相关专业人员进行检查,合格后方可使用。

2)吊装钢架、钢丝绳、可调拉杆、吊耳均进行编号,连接时一一对应。

3)吊索具使用前需检查合格,具备相关合格证明、产品的铭牌或技术参数资料、储存保养记录,并在吊具荷载试验。

4)吊索具完好存放于现场存放点,钢丝绳按编码序号单根拉直整齐排放,放置于钢筋笼预制场南侧,确保与起重机吊钩的挂设距离。

5)使用前应对其质量文件和实际的工况状态进行严格仔细的联合检查,检查验收按吊索具使用说明文件进行。

吊索具与吊车连接好后,将吊装工装移动至钢筋笼处,通过吊索具与钢筋笼连接,将吊装工装缓慢提升,测量人员全程对平整度进行跟踪,通过调节花篮螺杆调整吊装工装平整度,吊装工装调平后完成吊索具与钢筋笼连接。

(4)试吊装

按照设计的吊点将钢架吊具下部的吊索与模块上对应的吊点连接,检查无误后,起升吊钩收紧钢丝绳,逐步加载使之处于微受力状态。由司索工检查钢架吊具下部与钢筋笼模块之间的花篮螺栓受力情况,对拉紧后的花篮螺栓逐一摇曳,若发现可晃动,则通过调整花篮螺栓长度,使每根花篮螺栓受力均匀。吊索具调整完毕后,缓慢起升吊钩,直至模块下口连同底座起升约100 mm,停止起吊。

(5)正式吊装

钢筋笼模块吊装步骤:

1)起钩至模块下口距离地面15 m,起重机变幅至作业半径66.828 m,调整主臂与水平面仰角为62°,吊车缓慢起钩,模块提升至下口距离地面77 m处停止。

2)通过在行走路面上的到位标记线进行控制,主车向就位方向向西行走49.266 m+向东行走0.146 m,同时辅车沿十字型台向北行走2.079 m+向南行走40.239 m。起重机大臂沿顺时针旋转114°,此时模块位于就位点中心上方,吊钩垂足位置调整对准就位点(偏差控制在±200 mm以内)。

3)吊车正常速度落钩,至模块下口距安装标高500 mm时停止,牵拉揽风绳转动模块角度,使模块的环向限位装置与下部钢筋笼上环向限位贴合,然后挂设好周向调节倒链。

4)吊车缓慢落钩,至下口距安装标高200 mm时停止,通过倒链微调模块,使模块与环向限位装置(在地面墙体每90°一块限位板)对中。

5)模块下落至下口距安装标高200 mm时,模块吊装阶段结束,转入模块安装阶段。

(6)吊装就位

在钢筋笼进行吊装前首先在地面进行钢筋笼接头进行校正和清理,并在混凝土地面接头上提前拧上钢筋锥套。

起吊开始后,作业人员牵引钢筋笼上的揽风绳控制,严禁直接用手扶住钢筋笼下口。当钢筋笼距离现场接头约100 mm时,下方才能用短钢管或撬棍校正或使用斗形调整装置调整对中。

当钢筋笼大部分立筋距离现场接头约0~15 mm时,立筋接头对中完成,然后挤压锥套锁紧接头。在下落过程中出现下部整体水平度超差时在地面操作架平台调整钢架下部花篮螺栓,控制就位时的钢筋笼模块下口平整度在15 mm内。

模块就位后,要对钢筋笼接口处机械连接质量进行验收,锥套锁紧接头现场检验按照现场同条件取样,每种规格500个接头取一组,现场检验做抗拉强试验。针对部分无法达到连接要求的,具体保障措施如下:1)个别地面立筋接头与上部钢筋笼立筋水平错位大于100 mm或临时无法调整对中,宜在摘钩后从地面钢筋接头新接入立筋绑扎;2)当个别地面钢筋接头与上部钢筋笼立筋水平错位超出锥套锁紧工艺偏差要求,通过调整后角度偏角大,无法使用锥套连接,可采用焊接,但连接工艺需经设计同意后执行;3)当地面钢立筋与上部钢筋笼接头立筋垂直错位重叠时且靠近时,用切割机对长出部分立筋现场切除;4)对接立筋垂直高差大于锥套连接对中要求,宜在摘钩后通过松动钢筋笼立筋扎丝往下调整连接。

(7)摘钩

当竖向接头连接完成80%后设置临时加固措施,加牢固后才能摘除挂钩,随后在墙上对剩余部分的钢筋锥套接头与现场连接牢固,摘钩后对钢筋笼剩余接头进行调整安装,直至安装完毕。钢筋笼模块最终摘钩完成情况见图4。

图4 钢筋笼摘钩完成情况Fig.4 Completion of rebar cage hook removal

3 结论

“华龙一号”大型钢筋笼模块化施工技术改变了传统的现场绑扎施工方式,实现了由“人工”向“机械”的转变,将核电建造“模块化”“机械化”由理论变成了现实,将钢筋工程施工由“串行”转化为“并行”,实现了工期优化,同时避免建安交叉,减少了安全风险,为“华龙一号”核电工程的安全高效建设提供了强力保障。