基于智慧建造的“华龙一号”钢筋施工技术优化研究

2022-03-31邹少俊

邹少俊,屈 璐

(中国核工业二四建设有限公司,河北 廊坊 065001)

钢筋绑扎工作贯穿于整个核电项目工程建设的全过程,钢筋绑扎的效率和质量成为施工工期、人力投入、质量控制管理的重中之重,且我国建筑领域的人口红利优势正逐渐消退。因此,提高核电领域钢筋施工效率,实现核电建造从劳动密集型向机械化、高效化转变而开展钢筋施工工艺研究[1]。应用人工智能、机器人等数字技术解决现场实际问题是建筑企业数字化转型的工业革命,各建筑单位已广泛开展钢筋绑扎机器人在建筑行业的应用研究[2,3],主要创新点是利用机器人代替人工完成水平或立面方向的钢筋网片节点的绑扎工作,钢筋网片绑扎机器人样式如图1所示。

图1 钢筋网片绑扎机器人Fig.1 Reinforcement mesh lashing robot

由于“华龙一号”的特殊性,墙体立筋普遍采用直径32 mm和40 mm的大直径钢筋,且钢筋密集,施工难度较大。国内外在用的钢筋绑扎机器人无法满足核电项目施工的需求,不具备实用性。针对“华龙一号”钢筋绑扎施工痛点问题,漳州华龙科创团队从机械化、高效化、少人化的创新思路开展前沿技术研究,解决钢筋施工工艺难点,达到降本增效的目的。

1 工程概况及施工难点

“华龙一号”是采用国际最高安全标准研发设计的、完全满足三代核电技术指标的百万千瓦级压水堆核电机型。在“华龙一号”重大设计改进中,将抗震设计基准提高到了0.3g加速度[4],“华龙一号”堆型核电厂钢筋量达到了10万t,其钢筋量是M310堆型(二代核电厂)的4倍,墙体立筋普遍采用直径32 mm和40 mm的大直径钢筋,且钢筋密集,施工难度较大,采用传统的钢筋绑扎工艺,施工周期长、效率低。随着建筑行业人口红利的逐渐消失,劳动力紧缺,人工费上浮是未来核电建设面临的挑战。因此,需要优化“华龙一号”钢筋施工工艺来应对挑战。同时,为了提高“华龙一号”的国际竞争力和整体经济性,也必须优化钢筋施工效率,缩短建造工期。

2 “华龙一号”钢筋施工工艺优化研究

2.1 钢筋绑扎机器人技术

根据“华龙一号”钢筋工程的特点,钢筋绑扎机器人主要研究思路为利用自动化设备代替人工完成钢筋的抓取、旋转等工作。漳州华龙科创团队共研制了3种钢筋绑扎机器人,分别是:墙体立筋上料装置、墙体水平钢筋上料装置、墙体钢筋抓取机器人。

2.1.1 墙体立筋上料装置介绍

墙体立筋上料机器人是利用机械设备代替人工完成立筋的抓取、调整等工作。通过操作人员手动操作控制钢筋至待安装螺纹连接套的上方;待钢筋端面与螺纹连接套端面接触后,机器人的液压夹取机构释放(机械臂不动作),人工辅助完成钢筋螺纹的啮合连接;操作人员选择完成指令,机械臂将自动恢复至等待任务姿态。该装置实现了墙体竖向钢筋绑扎过程中上料、举升自动化,大大降低劳动强度,且可有效避免钢筋施工中倾倒风险。机器人重量在5 t以内,可通过现场塔吊完成垂直运输,满足施工现场墙体施工工作面要求,示意图如图2所示。

图2 墙体立筋上料装置示意图及实施流程图Fig.2 Schematic diagram of wall reinforcement feeding device and implementation flow chart

2.1.2 墙体水平筋上料装置

“华龙一号”墙体钢筋水平段钢筋标准断料长度达到8.95 m,直径40 mm钢筋标准长度重量单根达到88.35 kg。由于墙体水平段钢筋上下间距为200 mm,比较密集,钢筋作业人员体力消耗过大,相对应的间歇频次和时长增加,一定程度制约现场钢筋施工效率。

针对人工消耗量、劳动强度、效率等方面对作业工序进行分解,找到对墙体钢筋绑扎进度影响最大的水平段钢筋绑扎环节,发明了一种便于墙体钢筋绑扎的上料装置,实现水平段钢筋自动化上料。作业人员只需进行钢筋绑扎,无需人工上料、举升,极大的降低劳动强度,并且减少作业人员数量,提高现场钢筋绑扎施工效率。该装置通过正反向电动机驱动链条匀速传动,举升高度人为控制上下可调,降低劳动强度,减少人工成本30%以上。装置规格尺寸较小,满足施工现场墙体施工工作面要求,操作简单快捷,示意图如图3所示。

图3 墙体水平筋上料装置Fig.3 Wall horizontal reinforcement feeding device

2.1.3 墙体钢筋抓举机器人

在营利性养老服务机构里,入住老年人不仅需要日常生活照顾、疾病诊治、身体康复训练,还需要健康咨询、心理安慰、营养指导、临终关怀等,因此需要有大量的专业人才来提供专业服务。但是目前广西此类人才相当缺乏,具有养老护理职业资格证书的服务人员更少。目前广西养老机构服务人员多数为40岁以上妇女,她们的文化程度普遍较低,没有受过正规的专业护理培训,提供的服务基本属于简单的日常照料和护理。

核电钢筋抓举机器人系统主要由履带移动平台、液压升降平台、六轴机器人、钢筋液压夹取机构和电气控制系统组成。钢筋抓取的研究难点在于钢筋液压夹取机械臂技术,漳州华龙科创团队充分利用“外脑”和专业化公司的专业能力来攻克技术难点,利用专业化知识解决了机械臂的抓举难点问题。钢筋抓举机器人用于核电建造现场钢筋的辅助安装,可替代人工完成钢筋的抓取、举升和定位,减轻工人劳动强度、提高工作效率、降低作业风险。钢筋抓举机器人如图4所示。

图4 墙体钢筋抓举机器人Fig.4 Wall reinforcement grasping robot

2.2 钢筋模块化施工技术

钢筋笼模块化施工技术主要思路如图5所示,利用模块化、机械化的理念将钢筋绑扎的工作转移到地面提前预制,通过垂直运输设备完成吊装,与现场预留的钢筋通过特制的机械接头连接,从而将钢筋绑扎工作移除关键路径,达到缩短主线工期的目的。

图5 总体思路示意图Fig.5 Schematic diagram of the general idea

2.2.1 钢筋笼模块化施工技术可行性分析

(1)钢筋笼连接方式选择

常用的钢筋连接方式包括螺纹接头、套筒挤压接头,搭接连接。考虑对接精度的控制及整体性的要求,选择套筒挤压接头连接。接头由2个锥套、3片锁片、1个保持架组成,将待连接钢筋插入锁片两端、对中顶紧保持架;将锥套套入锁片的两端,用专用工具将两锥套沿其轴向(内夹)压紧靠拢,从而利用锥角作用将锁片向内紧紧夹住钢筋,实现连接钢筋的目的。套筒挤压接头如图6所示。

图6 挤压套筒连接示意图Fig.6 Schematic of the extrusion sleeve connection

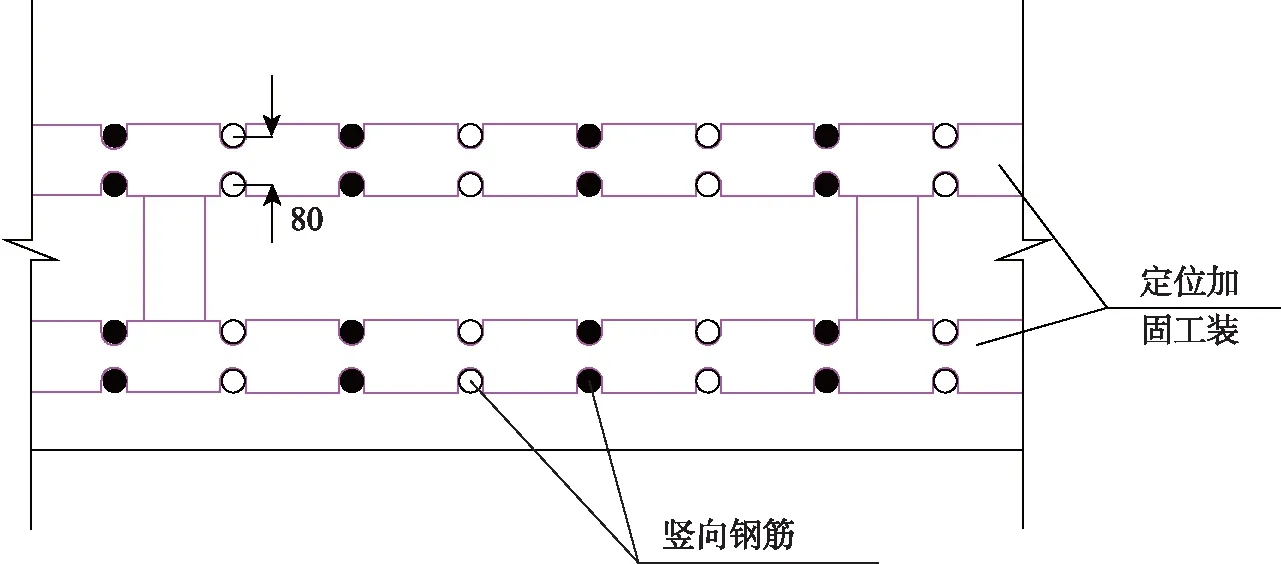

(2)钢筋笼模块对接就位分析

钢筋笼模块制作完成后如何保证竖向钢筋与施工现场预留的钢筋精确对接,是实现模块化施工的关键,为了解决此关键技术问题,制作定位加固工装对现场预留竖向钢筋进行加固。所有定位加固工装制作完全一样的两套,一套用于现场插筋加固,另一套用于模块制作,保证模块竖向钢筋的位置与现场钢筋对应。定位加固工装示意图如图7所示。

图7 定位加固工装示意图Fig.7 Schematic diagram of positioning reinforcement tooling

(3)模块预制分析

为了保证钢筋笼的整体稳定性,并控制变形量,钢筋笼模块采用竖向预制,在模块四周搭设双排操作架进行作业。同时,设置保证整体稳定性的预制工装,如图8所示。

图8 钢筋笼操作架示意图Fig.8 Schematic diagram of the reinforced cage operating frame

(4)模块吊装分析

根据钢筋笼预制位置,设计合理的吊车运行路线和起吊方式。为节省吊装时间,预埋在主体结构内的墙体插筋在钢筋笼吊装前需提前安装双螺套下套,钢筋笼下方安装双螺套上套,并将双螺套上内套与外套拧至端部齐平。钢筋笼底部四端设置溜绳,并在两侧立筋外侧绑扎木方,防止套筒损坏。吊装示意图如图9所示。

图9 模块吊装示意图Fig.9 Schematic diagram of module hoisting

2.2.2 钢筋笼模块化施工技术现场实施

漳州华龙科创团队选择反应堆厂房内部结构一个独立的结构进行钢筋模块化施工技术的实施应用。

(1)吊装工装设计及验算

为保证钢筋笼顺利吊装,利用BIM(建筑信息模型)技术对钢筋笼进行1∶1绘制模拟,如图10所示,将钢筋笼涉及的物项荷载按设计图纸位置完成加载,利用有限元分析钢筋笼理论重心,进而确定吊装工装的吊点位置,最后通过对工装的吊耳计算、模块偏摆计算、有限元计算、边界条件分析等措施,确定吊装工装结构形式。并采用BIM(建筑信息模型)技术对整个施工流程进行了全过程模拟,通过BIM(建筑信息模型)技术真实地模拟施工过程中遇到问题和解决方案。

图10 吊装工装有限元分析及BIM技术模拟Fig.10 Finite element analysis of lifting tooling and BIM technology simulation

(2)钢筋笼吊装

正式吊装前进行吊装试验,检验吊装工装的可靠性。吊装试验分两步进行,第一步为额定荷载起升落地,第二步为1.25倍起吊重量起升落地,完成后对吊装工装进行无损检查验证吊装工装可行性。按照设计的吊点将吊具下部的吊索与模块上对应的吊点连接,检查无误后,起升吊钩收紧钢丝绳,逐步加载使之处于微受力状态。由司索工检查钢架吊具下部与钢筋笼模块之间的花篮螺栓受力情况,对拉紧后的花篮螺栓逐一摇曳,若发现可晃动,则通过调整花篮螺栓长度,使每根花篮螺栓受力均匀,吊索具调整完毕后即进行正式吊装,如图11所示。

图11 吊装示意图Fig.11 Schematic diagram of lifting

(3)实施效果

大型钢筋模块施工技术创新,打破原有的施工方法,实现了由“人工”向“机械”的转变,将核电建造“模块化”“机械化”由理想变成了现实,同时避免建安交叉,减少了安全风险。采用钢筋笼模块化施工技术后,现场实际工期消耗只考虑吊装时间及现场接头连接时间,同标高、同部位进行横向对比,钢筋模块化吊装工效提高约62%。

2.2.3 存在问题及进一步优化思路

该施工技术目前主要存在的问题有:钢筋模块与结构预留的钢筋对接精度要求高;模块预制工装无法周转重复利用。因此,后续对钢筋模块化施工技术研究的方向主要是提高工艺的通用性,将工装设计成组装式,能周转循环使用,进一步降低工艺的成本。同时,对钢筋连接工艺进行进一步研究,选择最优连接形式,进一步降低施工难度。根据上述思路,漳州华龙科创团队以异形结构钢筋模块化施工技术攻关为标杆模式开展直墙钢筋模块化施工技术研究,攻克了工装周转使用和套筒连接的难点,进一步提高了工艺的通用性和经济性。

3 结论

采用钢筋绑扎机器人技术和钢筋模块化施工技术代替传统的钢筋绑扎工艺,缩短了主线工期,降低了施工难度,提高了施工效率,为类似结构类型工程建设提供借鉴,取得了一定的经济和社会效益。其可以作为核电建造领域应对人口红利消退的重要应对措施,必将会为各个核电建造参与方带来很大益处,增强企业的竞争力,从而使企业在日益激烈的竞争中获得更好的生存环境。另外,建议施工单位与设计单位形成联动,从源头优化钢筋工艺,在设计阶段就确定需要进行钢筋模块化施工的区域,并确认各项辅助措施,减少施工单位的工作量,确保工艺的安全高效。