“华龙一号”外挂水箱模块施工技术应用与研究

2022-03-31方会巧马玉琳刘志强

方会巧,于 新,马玉琳,刘志强

(中国核工业二四建设有限公司,福建 漳州 363300)

“华龙一号”作为我国自主知识产权的三代核电,在设计上与M310堆型相比,不锈钢覆面增加了顶板结构,形成了“带顶”的大型环状水箱密闭结构,其制造、安装难度加大了许多。漳州核电“华龙一号”核电机组的外挂水箱,作为非能动热量导出的重要组成部分,分析其结构密封性要求很高,尺寸大,变形难以控制,工期长的特点,漳州核电外挂水箱在福清核电机组基础上进行改进和优化。由福清核电5号机组的单片式后贴法,到福清核电6号机组的少量小尺寸先贴法,最后将漳州外挂水箱优化为大尺寸大面积先贴,部分小尺寸后贴的办法,在保证工程质量的同时减少施工周期。漳州核电“华龙一号”外挂水箱作为漳州核电机组中尺寸最大的不锈钢结构,其预制加工难度极大,其预制施工方法、工装设计、焊接方法等值得在后续的核电及类似不锈钢结构中推广。

1 不锈钢水箱概况

福建漳州核电1号机组非能动热量导出水池(如图1所示)位于1RB外壳混凝土外侧,围绕核岛一周,共分三段,分别为75°~195°、195°~315°、315°~75°,每段水箱相互隔开,相互独立,水箱设计标高为+42.36~+55.60 m,其中+42.36~+50.654 m标高为地坑,每段水箱一个,分别位于10°~25°、155°~170°、255°~270°区域间;+50.654~+55.60 m层为环廊结构,为水池主体区域。水池覆面内墙半径为R28060,外墙半径为R31290,宽度3.23 m。

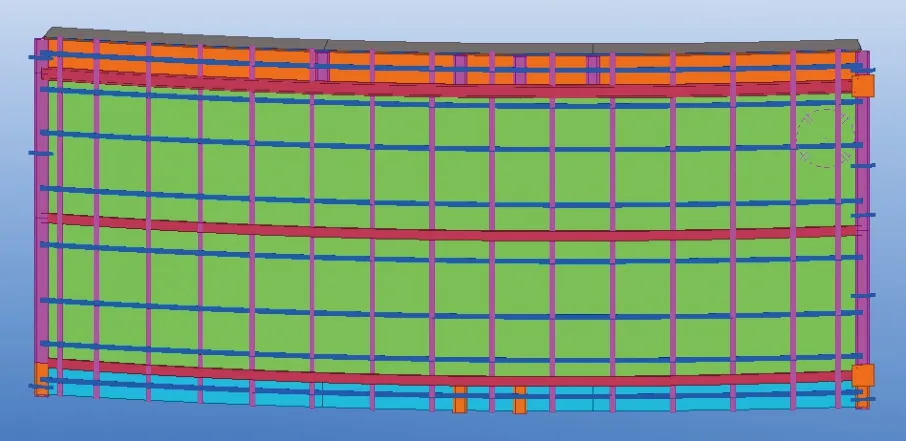

图1 1RB非能动热量导出水池三维模型图Fig.1 3D model diagram of 1RB passive heat export pool

水池不锈钢覆面分为池底覆面、池壁覆面、池顶覆面三部分,其中池顶及池壁覆面大部分采用先贴法模块安装,池底覆面、池壁模块间后贴区采用后贴法施工。水池钢覆面主要由覆面板、专用型钢、背肋骨架、排水管、人孔及爬梯等构件组成,其中爬梯作为水池最终进出通道,水箱底板、壁板、顶板覆面材质均为022Cr19Ni10,板厚分别为6 mm、4 mm、3 mm。

水池池顶覆面共分26个模块,其中最大模块尺寸为2.58 m×9.35 m,重量约0.81 t,其中6个模块位于水池预留洞口处,待水池内部施工完成后对其封堵;池壁覆面先贴法分为67个模块,包含地坑覆面先贴法模块12个,除凸台位置部分模块为平板模块外,其余池壁模块均为弧形模块,最大模块尺寸11 m×4.916 m,重量约3.41 t。

非能动热量导出水池屏蔽等级为B-SC2级,安全功能等级为F-SC1级,质保等级为QA1级。

2 标准化模块设计技术

传统工艺中,不锈钢水箱是在混凝土浇筑完成后进行安装,钢覆面板划分比较小(如图2所示),在车间加工完毕后运到现场后需要一块一块地放线定位进行现场拼接,焊接工作量非常大。作业空间受限,材料运输、焊工操作都存在着极大的困难。基于传统的施工经验,在不锈钢结构的设计过程中对不锈钢水箱进行模块划分(如图3所示),在车间进行批量化模块加工,同时考虑采用整体吊装方法在混凝土浇筑之前将不锈钢水箱安装就位来达到降低成本,提高效率的目的。

图2 外挂水箱优化前的单片模型Fig.2 Monolithic model of external water tank before optimization

图3 外挂水箱优化后的单个模块模型Fig.3 Single module model of external water tank after optimization

传统的设计中,为防止结构变形过大,外挂水箱采用的是1400~1600 mm宽度的不锈钢钢板进行拼接,焊缝数量巨大;基于福清核电厂的施工经验对不锈钢水箱进行优化,同时考虑模块化施工后的批量化生产及不影响后续土建施工等方面,经过三维建模预先模拟,最终按照标准模块的长度为9000 mm划分,这样设计大大减少了焊缝数量,减轻了焊接工作量,同时更好的保证了结构的密封性。

3 模块批量化生产技术

外挂水箱作为核电最大的水箱,零件共计11 518件,因其功能特殊质量加工精度要求高,仅靠人工预制工作量大,精度也难以保证。经过综合评估,在对水箱进行合理模块划分后,利用策划初期Tekla Structures软件建好的三维模型,从中导出模型划分后的覆面板的NC程序,将NC程序输入到数控机床中实现覆面板及弧形板接长板的批量加工,在保证加工精度的同时缩短工期,达到降本增效的目的。

3.1 模块成形制作技术

外挂水箱内环、外环优化后的覆面壁薄尺寸大,为批量成型,预制过程中采用胎具(图4所示)进行成形,胎具弧度根据不锈钢壁板的半径确定,根据壁板的高度合理设置胎具主梁的间距,间距过大,不锈钢壁板容易发生较大变形,间距过小浪费材料不经济。

不锈钢标准化模块高度根据工程项目结构特点进行设计,胎具高度按照能满足焊接人员施焊操作空间为原则一般在1200 mm左右,支撑、立柱尽量均匀布置,胎具弧长根据模块的弧长来定,由于外环所有模块半径都相同,内环所有模块半径也相等,所以胎具设计时内、外环分别按照各自半径中模块最大弧长设计胎具弧长,弧形板成型胎具只需设计两套即可,这样既可保证加工精度又经济合理。胎具如图4所示。

图4 成型胎具Fig.4 Forming mould

3.2 模块的防变形技术

3.2.1 骨架防变形工装

不锈钢模块背肋采用L70×6的角钢制作,背部横向背肋原则上通长,并设置透气孔,竖向背肋分段进行制作。

背肋角钢制作完成后需要在成型胎具上进行拼装,拼装过程中应着重注意骨架间距以及骨架与覆面贴合面平整,骨架背肋选用手工钨极氩弧焊或手工电弧焊进行焊接,其角焊缝焊脚高度应严格按照图纸要求进行焊接,对接焊缝不得低于母材。

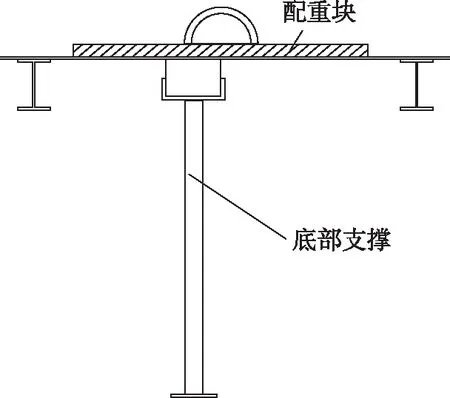

背肋骨架焊接完成需要根据其模块半径进行调整,在使用工装进行调整的过程中应对骨架做好保护,严禁直接锤击骨架,避免骨架母材损伤,其调整变形工装可以采用图5或图6所示的简易工装,采用工装对模块校正时,千斤顶与模块间应增加垫板,防止受力过于集中导致局部母材损伤,也可以对工装进行改装,但要保证施工安全。

图5 夹梁工装 Fig.5 Clamping beam tooling

图6 骨架变形调整工装Fig.6 Framework deformation adjustment tooling

骨架拼装过程中应对骨架进行标注模块编号[1],编号在骨架四周进行设置且保证施工过程中编号完整,以便于施工及过程检查。

对于覆面、包边拼接缝处的检漏槽需要在骨架背肋上开孔,开孔时机应选择在覆面、包边焊接完成且骨架制作完成后,首先在覆面背部放出骨架组对控制线(仅放出骨架四周定位线即可),骨架初步就位后根据焊缝实际位置在骨架上画出检漏槽位置,根据选用的不同结构形式的检漏槽,按照尺寸进行开孔,应注意开孔间隙。

3.2.2 焊接防变形技术

不锈钢模块尺寸较大,采用横向布板原则,模块制作过程中要先进行模块中间位置覆面拼板焊接,覆面拼板采用手工焊[1](手工钨极氩弧焊)或自动焊[1](热丝TIG自动焊、等离子弧自动焊)根据合格的工艺评定进行焊接。拼板过程中应将焊缝两侧保护膜进行去除,保证焊缝坡口[3]及邻近区域干燥、清洁,拼板过程中应设置足够的防变形工装(如图7所示),及时对变形位置进行调整,拼板焊接过程中应对覆面进行编号。具体焊接操作要点有以下六点。

图7 防变形工装Fig.7 Anti deformation tooling

(1)定位焊要求

当覆面对接焊缝采用手工焊(手工钨极氩弧焊、手工焊条电弧焊)或热丝TIG自动焊焊接时,需要根据工艺评定要求在焊缝上设置定位焊。定位焊接时严格按照焊接数据包中相关的定位焊信息执行(如定位焊的保留、清除、马鞍板装配以及工艺参数等),定位焊的长度及间距参考表1。

(2)手工钨极氩弧焊

模块制作过程中,包边接长、覆面与包边、覆面与骨架、异型包边等构件焊接时可采用手工钨极氩弧焊进行焊接,焊接过程中应严格按照工艺评定参数进行焊接,组对、焊接过程中应对构件增加防变形措施,例如在焊缝两侧增加配重块或者增加相关工装夹具以控制焊缝变形。对于厚度小于5 mm构件焊接时,应在焊缝背部进行充氩保护。

(3)热丝TIG自动焊

对于覆面与覆面长、直焊缝可以根据实际情况选用热丝TIG自动焊进行焊接,焊接过程中应严格按照工艺评定参数进行焊接。焊缝根据焊接工艺评定选用手工钨极氩弧焊进行点焊、打底,后开始进行焊机装配,检查轨道吸盘与覆面连接是否牢固,安装热丝TIG自动焊机、轨道,检查各设备连接、工作状态是否正确、完好,调节焊枪与焊缝位置并进行模拟焊接测试,无误后开始正式焊接。

(4)等离子弧自动焊

对于覆面与覆面长、直焊缝可以根据实际情况选用等离子弧自动焊进行焊接,焊接过程中应严格按照工艺评定参数进行焊接。

1)下料及坡口

模块覆面下料依据模块构件及等离子弧自动焊焊接工艺要求进行不锈钢覆面板下料。采用激光切割机对不锈钢覆面钢板进行切割下料,或者选择出厂覆面板的切割边缘直接打磨加工后实施组对,必要时采用铣边机对坡口面进行机械加工。覆面板坡口面需满足等离子弧焊接工艺评定要求,焊接坡口为直边I型坡口。

2)焊接准备

覆面板在拼板机上组对就位后,将等离子弧自动焊焊接小车运至拼板机焊缝工作区,完成等离子弧自动焊设备在拼板机设备上的装配与调试,设备布线要确保焊接电缆线的有效长度,保证焊接小车有效实施焊接。等离子弧焊接设备及配套拼板专机装配步骤如下:调节线轨位置→设备就位→连接设备线路→安装小车及调试→模拟焊接跟踪(测试)→正式焊接。

3)焊后检查

焊接完成后,需采用不锈钢钢丝刷对焊缝表面进行磨刷处理,露出金属光泽。同时对背面焊缝余高进行打磨处理,保证焊缝圆滑过渡且焊缝余高不低于母材。焊接完成后的焊缝需保持洁净等待焊后无损检测。

(5)螺柱焊

根据设计图纸要求,1RB非能动热量导出水池墙板模块及顶板模块采用φ10 mm的焊钉通过螺柱焊接在骨架背肋上,以起到锚固作用。

1)焊前准备

焊接前应按照数据卡调整好焊接参数,焊机线夹不得与覆面直接接触,应设置在背肋、型钢外扣等构件上;检查焊钉规格型号、尺寸是否符合设计文件要求,检查焊钉端部触点是否完好;对于已经锈蚀严重(表面脱落铁锈)的焊钉应避免使用;检查配套焊接磁环是否完好,规格是否正确;焊接使用的磁环应保持干燥,若发生受潮,在使用前应置于120~150 ℃的烘干箱进行烘焙1~2 h;检查背肋焊钉焊接定位点间距、尺寸是否符合设计图纸要求。

2)焊接要求

焊前设置焊接工艺参数应满足焊接数据包相关参数要求;对于不同规格焊钉焊接时应及时调整焊枪头距离工件长度;焊接时应保证焊钉垂直于模块背肋,保证焊钉焊接后周围形成均匀、饱满的焊道;

3)焊接时机及要求

由于所采用的焊钉材质为ML15AL,属于碳钢一种,避免焊钉生锈对模块造成污染,故在焊钉焊接时机应选择在模块酸洗钝化前或酸洗钝化后进行,优先选择酸洗钝化后进行。若选择酸洗钝化后进行螺柱焊,焊钉焊缝周边产生的黑色氧化物采用棉布或百洁布进行擦除即可;若选择酸洗钝化前进行焊接,酸洗时应避开该处焊缝及焊钉,不进行酸洗。焊钉焊接完成后,若距离出厂时间较长,应对焊钉进行隔离处理,可采用纸胶带、保护膜等进行隔离处理。焊钉在焊接及模块存放过程中应保持干燥,且尽量避免手部直接接触焊钉,避免生锈。

4)焊钉焊缝无损检验

模块上的螺柱焊焊接完成后应及时清理飞溅、瓷环等物项,瓷环采用敲击的方式去除,并保证清理干净,螺柱焊应保证焊缝饱满,飞边均匀,同时焊缝进行100%VT检查[2]以及10%弯曲试验后的外观检查,确保焊缝无裂纹、断裂等缺陷。

5)焊钉弯曲试验

模块上的螺柱焊钉焊接完成后应进行10%的随机敲击试验(锤击),焊钉的选取由技术员随机选择(或过程监督人员选择)。对于每个焊工,在其开工前和开工后,做下列工作:焊接两个焊钉(焊接在与实体等厚的不锈钢板或同实体构件余料上),冷却后,将其弯到35°。如果发现有裂纹或断裂,在进行两个复验,如果复验仍不合格,则:①如在开工时,由现场检查人员对使用焊接工艺参数做出评价,并开不符合项报告;②如在收工时,将该班次所焊的全部焊钉弯到15°进行检查。

(6)焊缝的背面保护

覆面对接焊缝当焊缝金属熔覆层厚度<4 mm时,焊缝背面应采用氩气或其他惰性气体进行保护,当背肋与厚度小于5 mm的覆面板或包边焊接时,焊缝背面也应采用氩气或其他惰性气体进行保护。

3.3 整体模块的翻身、倒运

不锈钢模块在制作过程中因施工工艺需求,需要进行翻身、倒运操作。对于池壁模块,因尺寸较大,在车间内可采用两台行吊配合翻身,其中一台行吊为主要吊装操作,另外一台为辅助牵引,因此需要在模块骨架上焊接临时吊耳便于操作,具体计算[4]验证过程需要符合GB 50017/GB 5009相关荷载[5]、设计计算[4]要求,并对设计结果导入SAP2000软件进行有限元分析以确保安全。对于池顶模块可采用一台行吊进行翻身,池顶模块重量小于池壁模块最大重量,因此不再重复计算,施工过程中具体优化工法措施在安全技术交底中进行明确。

吊装前严格检查吊耳连接情况,如出现吊耳焊缝不满足要求,吊耳变形严重,吊耳破损等情况,需更换吊耳后再进行吊装作业。模块吊装倒运时,在吊装倒运过程中对吊索具进行保护,避免吊索具与不锈钢构件直接接触,在受力面采取措施,避免模块因受力产生较大变形。

4 结论

外挂水箱的尺寸大,焊接变形难以控制,加工精度要求高,成品保护要求高,且容易变形,通过三维建模软件模拟施工情况。同时,数控机床实现批量化生产,大尺寸模块化使得很多工作在车间完成,在提高制作精度的同时缩短了施工工期,提高安装效率降低施工成本,同时保证了混凝土浇筑完成之前不锈钢结构就位的施工思路。

随着全球经济的快速发展,核电产业将面临更大的市场,不锈钢作为核电一大重要板块,不锈钢水箱模块的合理设计、经济合理的施工预制方法、防变形工装显得尤为重要,这也是我国核电产业走出去,迈向世界的必由之路。