基于气浮轴承的无摩擦气缸设计及参数优化

2022-03-31岳友飞李自胜李顺顺李星占

岳友飞,苏 星,李自胜,李顺顺,3,李星占,蔡 勇

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳621900;2.西南科技大学 制造科学与工程学院,四川 绵阳621010;3.湖南科技大学智能制造研究院 难加工材料高效精密加工湖南省重点实验室,湖南 湘潭411201)

1 引 言

重力平衡系统对保证超精密垂直轴伺服控制精度和加工稳定性具有重要作用。目前主要有机械平衡和气缸平衡两种形式。相较而言,后者具有高功重比、结构简单、体积小等优点,更适用于组成重力平衡系统。同时,为了确保超精密垂直轴的定位精度以及系统响应速度,应尽量减小气缸引入的附加摩擦力。因此,基于气浮轴承原理的气缸因无摩擦这一显著优势吸引了众多学者。Corteville等[1]设计了一种具有气浮轴承的双作用无摩擦气缸作为机器人动作执行器,使仿人机器人执行机构具有高顺应性、无摩擦和质量轻的优点。路波等[2]为模拟低频空间结构动力学测试的零重力环境,研制了一种具有无摩擦气缸的气动悬挂系统。朱晓等[3]设计了一种通过活塞内单向阀向气浮轴承供气的无摩擦气缸结构,并通过理论分析和实验探究了气缸的换向特性。王正健[4]设计了一种应用于超精密车床的无摩擦气缸,利用活塞杆实现独立供气。此外,日本FUJIKURA公司推出了AC系列[5]无摩擦气缸,活塞采用多孔金属烧结而成,利用多孔质气浮轴承原理,实现了比传统产品更高的横向刚度。美国Airpot推出了Airpel-AB系列[6]气缸,活塞由特殊形状不锈钢制成,与由硅硼酸盐玻璃制成的气缸筒形成气膜,实现无摩擦运动。

由于气浮轴承的性能很大程度上受结构参数和节流形式的影响,国内外学者对于气浮轴承的优化进行了大量研究。Wang等[7]在气浮轴承参数优化中,使用超立方分割法代替了遗传算法,此算法具有计算范围广和计算量小的特点。Shie等[8]使用混合遗传优化算法计算最优气浮轴承参数,并通过实验验证了优化设计的可靠性。Chang等[9]提出了一种改进的粒子群优化算法来优化气浮轴承。结果表明,此算法对多设计变量问题具有较高的全局搜索能力和寻优效率。Li等[10]在流动分析的基础上,将流场内最大马赫数作为约束条件进行优化建模,建立了考虑刚度和动态稳定性的数学优化模型,并验证了优化设计的有效性。刘昱等[11]通过推导气缸数学模型,得到单个参数与承载能力及耗气量的关系,利用粒子群优化算法对其结构参数进行优化,得到最优结构参数。Cao等[12]提出了一种参数优化设计方法,使活塞在较小的耗气量下获得更好的动态响应和径向承载能力。

气浮轴承作为无摩擦气缸设计的关键,在保证承载力的同时应具有良好的动态稳定性,避免工作腔内压力波动。国内外学者在气浮轴承的动态特性和运行稳定性方面做了大量研究并取得了很多成果[13-17],对气浮轴承的动态稳定性设计具有指导意义。此外,研究人员对气浮轴承的承载力等静态特性计算也取得了一些成果。在工程设计中常用的方法有:以Powell为代表的表压比法和以Lund为代表的节流系数法[18];此外计算图表法[19]也取得了良好的计算效果。但由于气浮轴承涉及参数较多,计算过程仍然较为复杂。近年来,计算流体动力学逐渐成熟,利用计算机离散求解N-S方程,能够获取较为精确的计算结果且成本较低,为研究气浮轴承性能提供了新方法[20]。

有关基于气浮轴承的无摩擦气缸已有不少研究,但面向超精密机床重力平衡系统的专用气缸研究较少。目前主要存在以下问题:

①气浮轴承承载力随负载变化,存在润滑失效和气锤问题。由于气缸工作腔与气浮轴承使用共气源设计,当气缸负载较小时工作腔压力较低,则气浮轴承承载力不足,容易导致润滑失效。而当气缸负载较大时,工作腔供气压力变大,气浮轴承承载力提高,但容易引起气锤。一般气压越高,气锤振动越严重[18]。

②气缸工作腔通过气浮轴承自身的气膜间隙密封,气浮轴承排出的气体进入气缸工作腔,引起腔内压力波动,从而影响垂直轴精密位置控制。同时,气缸工作腔的气体也会进入气膜间隙,对气浮轴承膜内压力分布产生扰动。

③因装配同轴度误差引起的偏载适应能力不足问题。目前解决方式是通过在活塞杆端部设置浮动接头,提高水平方向位置偏心以及角度偏摆允差。但是当气缸是由下向上顶出时,浮动接头内部用以调整的间隙反而加剧偏载。

④气浮轴承参数计算复杂。气浮轴承的性能参数计算无法根据实际使用的需求灵活改变,只能对常用的节流孔布局计算。

本文对应用于超精密垂直轴重力平衡系统的气浮轴承无摩擦气缸进行结构设计,通过响应面计算,分析节流孔布置形式和节流孔个数对气浮轴承承载力、耗气量、抗弯力矩的影响规律,完成了气浮轴承参数的优化设计,并通过实验对比验证了优化的可靠性。

2 气缸结构设计

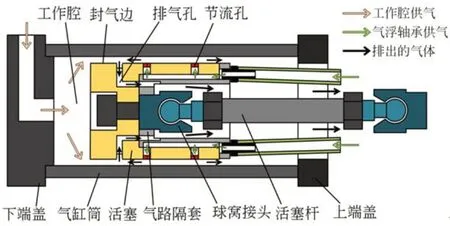

无摩擦气缸结构如图1所示,为单作用气缸,重力复位。气缸由下端盖、气缸筒、活塞、气路隔套、球窝接头、活塞杆、上端盖等元件组成。压缩空气经过气路隔套、节流孔,进入活塞与气缸筒的间隙形成气膜,实现气体润滑。

图1 无摩擦气缸结构Fig.1 Frictionless cylinder structure

活塞杆两端分别设置球窝接头,与活塞连接的球窝接头球心位于活塞的气浮轴承气膜中心。双球窝接头设计可以避免活塞杆对气浮轴承的附加弯矩,使其仅受径向载荷。气缸工作腔泄漏的气体经由封气边处的狭缝与气浮轴承节流孔排出的气体一同经排气孔排出。封气边可以避免气浮轴承和工作腔气流串扰。气浮轴承使用独立管路供气,不受工作腔压力的影响。

3 气浮轴承建模及验证

3.1 气浮轴承基本方程

由于气膜厚度h很小,可以忽略气膜曲率。求解径向承载力通常是将气膜展成平面[19],计算气膜压力再对面积积分。气膜展开后如图2所示,x轴为气膜宽度方向,y轴为气膜厚度方向,z轴为周向方向。

图2 气浮轴承气膜示意图Fig.2 Schematic diagram of air bearing film

3.1.1 气体润滑运动方程

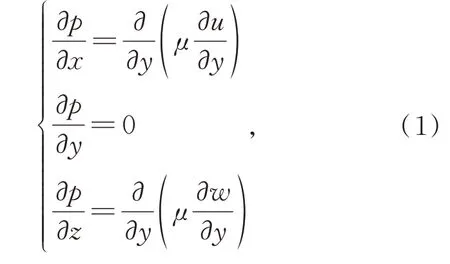

气膜中的压力分布使用Navier-Stokes方程描述,忽略微小项后得到式(1)方程:

其中:p为流体微元上的压力,μ为气体粘度系数,u和w分别为气体在x和z方向上的速度分量。

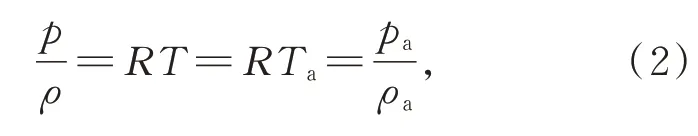

3.1.2 状态方程

气体为等温层流流动,假定气源温度T与环境温度Ta相等,在此条件下气体状态方程为:

其中:ρ为气体密度,R为气体常数,pa为环境压力,ρa为标准状态下的气体密度。

3.1.3 连续性方程

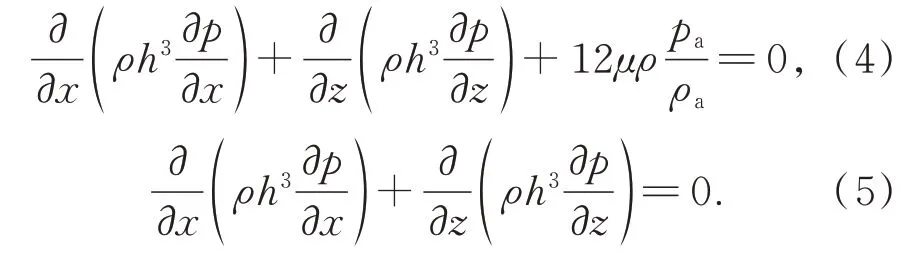

联立上述方程并化简,忽略z方向上的流动和活塞圆周表面运动速度,可以得到气浮轴承满足的等温状态节流孔处雷诺方程(4)和等温状态无节流孔处雷诺方程(5)。

3.2 气浮轴承参数初值计算

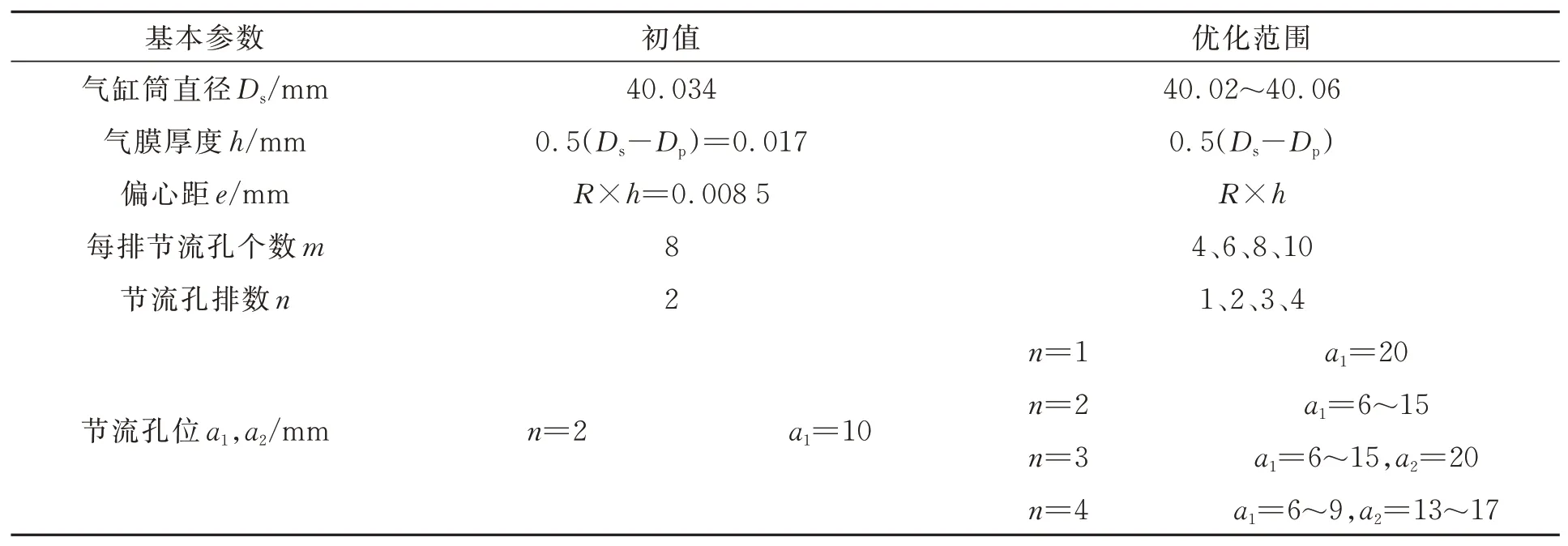

气浮轴承采用无均压槽小孔节流设计,相关结构及参数如图3所示。参数含义如表1所示。通过工程计算[19]方式确定气膜参数初值,计算后的初值如表1所示,其他参数初值:活塞直径Dp=40 mm、节流孔直径d=0.15 mm、气膜长度L=40 mm、供气压力p=0.44 MPa、偏心率R=0.5。为叙述简便,节流孔的布置描述为nm,n为节流孔排数,m为每排节流孔个数。节流孔个数为P=n×m。

图3 气浮轴承参数示意Fig.3 Schematic of air bearing parameters

表1 气浮轴承参数初值及优化范围Tab.1 Initial value and optimization range of air bearing parameters

3.3 气浮轴承ANSYS建模

气浮轴承属于对称结构,为缩减计算量,利用上述初值在DesignModeler中建立1/4参数化模型,Mesh划分网格。气浮轴承流体属于内部流动,节流孔处属于小孔射流并且是大曲率流动,所以选择k-ωSST模型。由于气浮轴承流场较小,采用k-ω、k-ε、laminar模型这三者的仿真误差均在可接受的范围内。Fluent求解设置:压力基求解、能量方程打开。流体介质为空气,密度项为理想气体。边界条件:压力入口0.44 MPa,静压设置小于入口即可,出口压力0 MPa。通过后处理Forces和Fluxes提取承载力和流量。气膜网格划分和计算后的压力分布如图4所示。

图4 气膜网格划分和计算后的压力分布(1/4模型)Fig.4 Air bearing meshing and pressure distribution after calculation(1/4 model)

3.4 气浮轴承实验

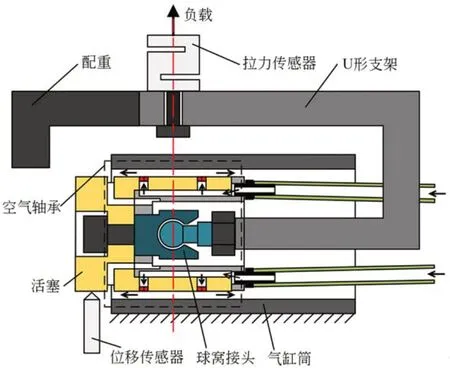

根据表1中的初值加工、装配得到无摩擦气缸,并进行承载力测试。径向承载力测试装置结构如图5所示。配重用以平衡U形支架产生的附加弯矩。施加的负载竖直向上通过球窝接头的球心,负载相对于气浮轴承通过其承载力中心。使用电感测微仪(TESA TT 80)测量活塞端面位移,拉力传感器(斯巴托SBT 630D)测量负载拉力。通过逐步增加负载并读取相应位移,可得到位移和承载力曲线。在供气管路中设置流量传感器(SMC PF2A 750-01-67)测得耗气量。图6所示为气浮轴承实验实物图。

图5 承载力测试装置Fig.5 Bearing capacity test device

图6 气浮轴承实验Fig.6 Air bearing test

3.5 承载力与流量结果对比

图7为工程计算参数下,承载力F与偏心距e关系曲线。由图可知,仿真值与工程计算值具有良好的拟合性,最大误差在偏心距8.5μm(偏心率0.5)时为4.5%。与实验相比,最大误差为偏心距3.44μm时,为13.3%。

图7 承载力与偏心距关系Fig.7 Relationship between bearing capacity and eccentricity

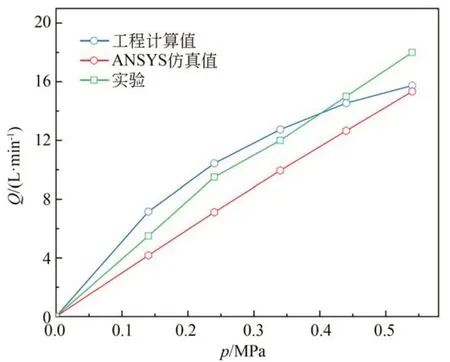

图8为工程计算参数下,耗气量Q与供气压力p关系曲线。由图可知,仿真与工程计算值、实验值保持一致的增长趋势。在供气压力为0.44 MPa时,仿真值与实验相比误差为15.7%。由于耗气量并非关注的核心参数,认为此仿真结果可接受。承载力和耗气量误差产生的原因可能是节流孔直径、气膜厚度、供气压力等在加工和测试时存在误差。

图8 耗气量与供气压力关系Fig.8 Relationship between gas consumption and gas supply pressure

上述对比证明了ANSYS仿真计算的可靠性。后文将基于此模型进行参数优化。

4 气浮轴承参数优化及实验验证

4.1 优化目标分析

对于面向超精密加工领域的无摩擦气缸设计,其首要目标是高可靠性,即气浮轴承始终正常工作。气浮轴承参数优化首先需要明确优化目标。超精密垂直轴装配后,静压导轨与无摩擦气缸位置关系以及溜板和活塞的受力分析如图9所示。Fm是溜板重力、Ft是静压导轨支撑力、Fp是无摩擦气缸支撑力、Fs1和Fs2是活塞杆支撑力、F是气浮轴承支撑力。得益于双球窝接头设计,活塞受力中心位于气浮轴承力中心,对气浮轴承仅存在正压力,无偏载。所以在优化时以承载力作为主要优化目标。但考虑到实际应用过程中存在加工误差以及球窝接头球头直径的影响,不可避免的存在偏心矩。因此最终参数选择时也将气浮轴承的抗偏载能力作为次要优化目标。

近些年来,我国经济快速发展带来的环境恶化问题突出。土壤和地下水环境的恶化对我国人民身体健康有着直接影响,我国对土壤以及地下水的污染治理也越来越重视。治理污染土壤以及被污染的地下水,首先要勘查污染区域,界定污染范围,探明污染物所在地层的地质条件,了解污染物在土壤中存在状态。根据调查结果制定治理方案,利用物理化学和生物的方法进行污染土壤的修复。在土壤修复过程中以及修复工程结束后对土壤中的污染物进行跟踪监测,了解污染治理工程的进度,检验治理的效果。因此,整个土壤污染治理的工艺流程都需要对污染土壤进行取样调查。

图9 无摩擦气缸受力分析Fig.9 Force analysis of frictionless cylinder

4.2 参数优化

气浮轴承涉及参数较多,并相互影响。考虑到垂直轴结构及其它因素的限制,本研究主要针对表1中设计变量进行优化,实现最大承载。优化时各变量值范围如表1所示,优化目标为F获得最大值。承载力均以偏心率R=0.5计算。具体的优化流程如图10所示,首先根据气浮轴承参数初值建立分析模型,并限定参数范围。其次选定DOE(DESIGN OF EXPERIMENT)实验方式为最佳空间填充,生成样本点。此方法样本点的分布更加均匀,更有效地解决了极端情况,为设计空间提供了更好的覆盖。然后对样本点计算,根据样本点的输入值和计算值生成响应面。响应面类型应根据具体分析或优化的内容来选择,对于输入参数较少,非线性不强的情况优先采用全二阶多项式(Full 2nd-Order Polynomials)。对于输入参数较多,强非线性的情况采用非参数回归(Non-Parametric Regression)。但此种方法仅适合低阶多项式不占优势的问题,同时此方法对于输入参数边界处的拟合性较差,需要更多的设计点来提升响应面的拟合优度。最后根据优化目标:F获得最大值,得到对应于承载力最大的结构参数候选点,带入模型验证。若分析值与优化后的预测值二者误差满足要求,计算结束。若不满足要求则增加样本点再次计算。

图10 参数优化计算流程Fig.10 Parameter optimization calculation process

4.3 数据分析

以承载力最大为优化目标,经过响应面计算后得到每种节流孔布置下对应的最佳气膜结构参数。由此得到承载力和耗气量与节流孔个数关系曲线图。再根据此气膜参数建立抗弯力矩的分析模型,分别仿真分析后,得到抗弯力矩与节流孔个数关系曲线图。

4.3.1 承载力关系与节流孔个数

承载力与节流孔个数关系如图11所示。图中横坐标代表节流孔个数P,纵坐标代表承载力F,n=1、n=2、n=3、n=4代 表 节 流 孔 排 数。由图可知,承载力随着节流孔个数的增加而增大,增大过程具有明显的非线性。当节流孔个数低于20时,承载力随着节流孔个数的增加显著增大,当节流孔个数大于30时,承载力基本保持不变。

图11 承载力与节流孔个数关系Fig.11 Relationship between the bearing capacity and the number of orifices

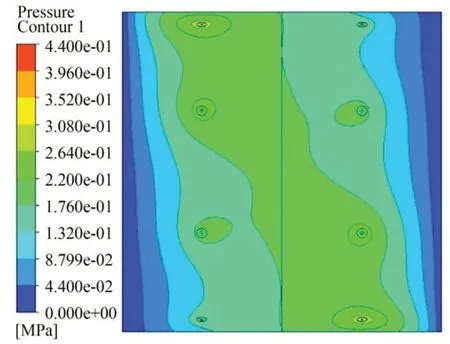

相比于2-10排布,节流孔4-10排布的节流孔个数增加了20个(增加100%),而承载力仅增加10%。2-10和4-10排布下的压力分布和壁面支撑反力如图12所示,壁面的支撑反力(气膜偏心方向)分别为37.2 N、90.7 N和50.3 N、109.8 N,二者之差即为承载力。分析可知,随着节流孔数量的增加,气膜被压缩一侧与扩张一侧壁面支撑反力均上升,气膜扩张一侧壁面支撑反力的增长速率大于被压缩一侧。因此,仅增加节流孔个数对于承载力的提升有限,反而会增加耗气量(具体分析见后文)。

图12 2-10和4-10排布下压力分布和壁面支撑反力(1/4模型)Fig.12 Pressure distribution and wall support reaction force under 2-10 and 4-10 arrangements(1/4 model)

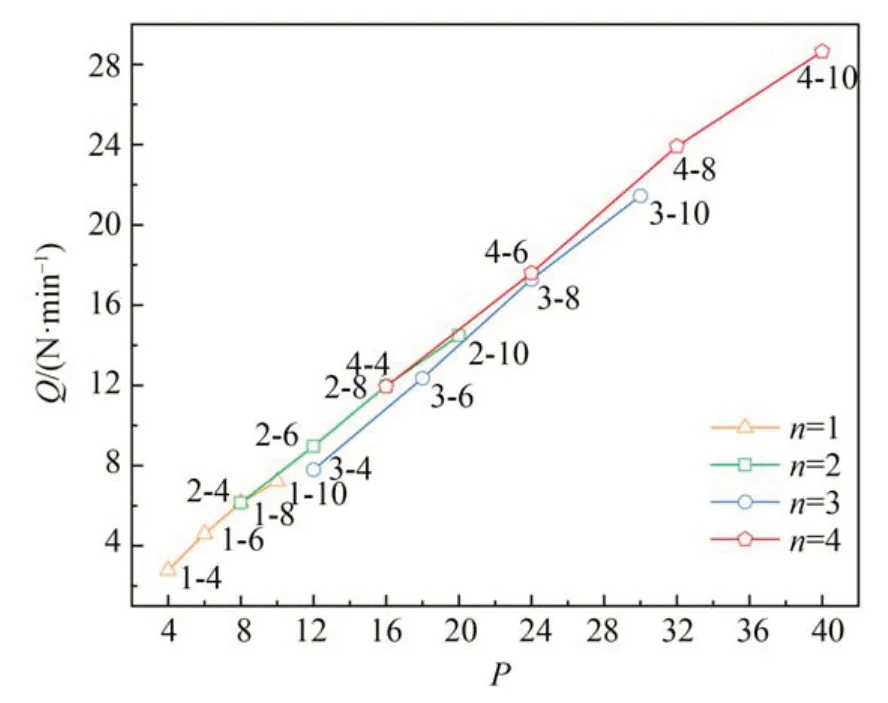

4.3.2 耗气量关系与节流孔个数

耗气量与节流孔个数关系如图13所示,图中横坐标代表节流孔个数P,纵坐标代表耗气量Q,n=1、n=2、n=3、n=4代 表 节 流 孔 排数。由图可知,耗气量与节流孔个数呈线性正相关,与布置形式无关。其中相同节流孔个数耗气量存在差别的主要原因是气膜厚度不一致。

图13 耗气量与节流孔个数关系Fig.13 Relationship between and air consumption and the number of orifices

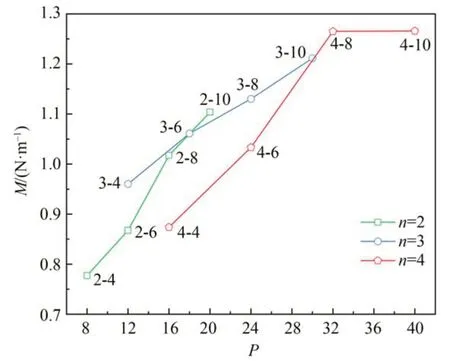

4.3.3 抗弯力矩与节流孔个数关系

抗弯力矩体现为气浮轴承抵抗偏心载荷的能力。如图14所示,活塞绕其几何中心转动,当活塞端部棱边(忽略封气边)与气缸筒内壁面最小距离为二分之一气膜厚度(0.5h)此时转过的角度为θ,气浮轴承由此产生的力矩为抗弯力矩。其中h为不同节流孔布置下的最佳气膜厚度。

图14 抗弯力矩示意图Fig.14 Schematic diagram of bending moment

根据上文响应面优化得到的各排布下最优气浮轴承参数,建立抗弯力矩计算模型。以2-8排布为例其压力分布如图15所示。由此得到不同节流孔布置下,抗弯力矩与节流孔个数关系,如图16所示。图中横坐标代表节流孔个数P,纵坐标代表抗弯力矩M,n=2、n=3、n=4代表节流孔排数。单排节流孔(n=1)抗弯力矩极差,此处不做讨论。由图可知,抗弯力矩随着节流孔数量的增加而增大。2排节流孔布置抗弯力矩增速明显优于3排和4排。2排布置可以用较少的节流孔个数保证抗弯力矩。在4-10排布时,抗弯力矩不再增加,此时达到当前气浮轴承长度和直径下的抗弯力矩极限。

图15 2-8布置压力分布Fig.15 Pressure distribution of 2-8 layout

图16 抗弯力矩与节流孔个数关系Fig.16 Relationship between the bending moment and the number of orifices

4.4 优化后参数选定及实验验证

由图11可知,为保证优化后气浮轴承承载力,节流孔数量至少大于16个。由图13可知,耗气量与节流孔数量为线性正相关。过多的节流孔布置会增加耗气量,但是对承载力提升有限。由图16可知,2排布置可以较少的节流孔个数保证抗弯力矩。所以最终选定2-10排布,其响应面如图17所示,水平轴分别为气膜厚度h和节流孔位置a1,竖直轴为承载力F。由响应面可以直观的得到承载力随气膜厚度和节流孔位置的变化规律。分析发现当气膜厚度在15~19μm变化时,承载力基本保持恒定。但是抗弯力矩在15 μm时最大且此时耗气量最小。采用前文所述的实验方式对参数优化后的气缸进行实验。优化前后实验测得结构和性能参数对比见表2。其中受限于抗弯力矩的测试条件,实际测试方式是在空气轴承一端增加载荷,通过万用表蜂鸣器档检测气缸筒与活塞接触状态。由此测得极限抗弯力矩。优化前后活塞实物对比见图18。

图17 2-10排布响应面Fig.17 Response surface of 2-10 layout

图18 优化前后活塞对比Fig.18 Comparison of pistons before and after optimization

表2 优化前后参数对比Tab.2 Comparison of parameters before and after optimization

5 结 论

本文设计了一种针对超精密垂直轴重力平衡系统的气浮无摩擦气缸。通过ANSYS响应面技术优化气浮轴承参数,分析了分别在最佳气膜厚度下节流孔布置形式和节流孔个数对承载力、耗气量、抗弯力矩的影响规律,得到了如下结论:气浮轴承的节流孔在小于20时承载力快速上升,当节流孔个数超过30时,承载力基本保持恒定;耗气量与节流孔个数呈正相关,与节流孔布置无关;双排节流孔布置,可以较少的节流孔保证抗弯力矩。参数优化后,承载力提升约7.7%,耗气量增加约6.7%,极限抗弯力矩提升约15.7%。本文使用的响应面优化方法可用于气浮轴承参数优化设计,优化后的新式气浮无摩擦气缸满足重力平衡系统使用要求。该研究结果对超精密车床垂直轴重力平衡气缸结构设计和气浮轴承参数设计具有指导作用。