石化企业罐区火灾防控难点及技术展望*

2022-03-31郎需庆

郎需庆

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

为了减少罐区VOCs无组织排放量,现阶段石化企业储罐多数采用密闭储存,内浮顶储罐逐步采用全接液式浮盘、氮封或储罐气相连通等技术措施,以减少油气挥发[1-3]。目前,内浮顶储罐约占石化企业储罐总数量的70%以上,单个罐组的储罐数量最多可达16座[4-5]。原油、燃料油等油品采用外浮顶储罐储存,多数四罐一组[6-7]。精细化工企业多数采用几百立方米到几千立方米的小型储罐,主要采用拱顶罐和内浮顶储罐,储罐布置密集,储存介质类型多,且多数是有毒、挥发性和腐蚀性强的化工类液体[8-10]。

罐区是石化企业易燃易爆介质高度集中的区域,燃爆风险高,属于重大危险源。炼化企业的罐区与生产装置交错布置,这些储罐发生火灾时,往往会造成邻近的生产设施和工艺管线破坏,进而形成区域性多灾种事故,诱发生产区域的多米诺骨牌效应[11-12]。

进入21世纪以来,国内外发生了多起罐区重特大火灾爆炸事故,如2005年英国邦斯菲尔德油库火灾事故、2009年印度斋普尔油库火灾事故、2010年大连中石油某公司输油管道“7·16”爆炸火灾事故、2021年河北沧州某石化公司“5·31”火灾事故等,这些事故充分暴露出储罐火灾处置过程的难点及消防装备的薄弱环节,这对石化罐区消防技术研究提出了新要求。

本文将着重梳理我国石化罐区火灾特点及处置难点,探索石化消防技术研究新方向,为提升我国石化企业罐区火灾处置技术提供支持。

1 储罐区重大事故类型

罐区重大事故往往由单罐火灾向多罐火灾事故发展,储罐内燃烧介质由罐内扩散至罐外,形成大范围、高强度的燃烧区域,同时,储罐因变形、附件损毁等造成罐内隐蔽燃烧,增加了事故风险与处置难度。从事故案例分析情况看,罐区重大事故类型如下。

1.1 储罐溢油

因储罐液位监控系统故障导致的储罐溢油是近些年国内外罐区火灾事故的主要原因,储罐溢油事故极易造成储存介质突破罐区四级防护系统,导致油料在罐区失控扩散[13]。

罐内液体从罐顶溢出后,沿罐壁边缘板呈瀑布状向罐外倾泄,在罐外开放空间形成雾状气体四处飘散,在罐区地面上形成巨大的蒸气云团并四处蔓延。如英国2005年邦斯菲尔德油库溢油蔓延80 000 m2,遇到点火源后形成了群罐火灾与池火,20多座油罐被烧毁,英国消防人员调集了远程供水系统及多台消防炮实施灭火,火灾持续了60 h。大连中石油某公司因输油管道爆炸造成罐区火灾事故,储罐及管道内油料在罐区沿地势蔓延,扩散至泵房、配电室、泡沫站等区域,形成大面积地面池火,300多辆消防车、2 000多名消防官兵经15 h完成灭火。2001年9月1日沈阳市某石油公司因倒油过程汽油外溢,油气扩散至160 m远外的车库被引燃,罐区8座储罐发生爆炸火灾事故,9 h完成灭火。

储罐溢油事故的最大处置难点是燃烧区域分散、燃烧面积大,固定式消防系统因燃烧与爆炸而受损概率大、难以发挥作用,消防道路堵塞,现场作业困难[14]。在这种情况下,全部依靠移动式消防装备实施灭火,对现场泡沫液供给、消防水供给、人员防护、应急指挥等造成了极大的挑战。

1.2 极端天气造成外浮顶储罐浮盘倾斜引发全面积火灾

在暴雨与台风状况下,罐区浮盘上雨水短时间内超量集聚,同时,在台风作用下,浮盘上的积水向下风向集聚,导致浮盘失稳,另外,若浮盘的浮舱盖密封不严,雨水还会灌入浮舱内,造成浮盘倾斜或沉没[15]。

浮盘倾斜后,罐内油料将溢流至浮盘上面,巨大液面裸露在大气中,遇到雷电、静电等点火源,极易造成浮顶储罐全面积火灾事故[16-17]。从外浮顶储罐的事故统计数据看,浮盘倾斜或沉没是造成大型浮顶储罐全面积火灾的主要因素。

2001年6月7日美国路易斯安娜州某炼油厂一座外浮顶储罐(直径82.4 m、高9.8 m)因暴雨导致浮盘部分沉没,雷击引起罐内汽油着火,着火时罐内液位8.5 m,采用2台大流量泡沫炮在65 min内完成灭火。2003年9月日本北海道某浮顶油罐(直径42.7 m,高24.4 m)因地震造成浮盘沉没,罐内石脑油油面裸露,消防员向油面喷射泡沫覆盖油面,风力将泡沫层吹开,发生火灾。调查认为可能是泡沫消泡后成为水溶液,水滴沉入石脑油中时,石脑油沉降带电,产生的电荷蓄积在残留的泡沫中,在这些泡沫与罐璧或接触罐壁的泡沫之间放电,导致火灾。

1.3 内浮顶储罐罐内爆炸造成的罐内多燃烧区域火灾

当前内浮顶储罐多数采用铝制组装式浮盘或全接液式不锈钢浮盘,浮盘均为多个浮力单元组装而成,罐内浮盘上部油气空间发生闪爆后,浮盘极易被爆炸冲击波破碎为多块碎片或沉没,浮盘碎片、浮盘密封圈等会在油面上堆积,同时,罐顶受爆炸冲击后,罐顶可能会掀落至地面或掀开一个开口,然后罐内持续燃烧[18-19]。因罐顶塌陷、浮盘破碎或沉没、罐壁变形,罐内液面上形成了多区域多障碍物的复杂燃烧空间,罐外泡沫难以覆盖罐内液面每个角落,形成灭火死角,如灭火不彻底,还会发生复燃[20]。

2010年5月9日,上海某公司5 000 m3石脑油内浮顶储罐因硫化亚铁自燃引发罐内爆炸着火事故,罐顶部分掀开,罐壁严重变形,固定式消防系统损毁,塌陷的罐顶及内浮盘与变形的罐壁之间形成多个隐蔽火点,大火在罐内多个半封闭空间内燃烧,罐外泡沫炮无法针对这些隐蔽火点实施灭火,中间发生复燃一次,最终依靠消防员爬上着火罐罐顶利用泡沫钩管完成灭火,事故处置耗时11 h。2002年3月中石油某公司一台5 000 m3石脑油储罐爆炸时罐内装有384 t油,罐顶开口很小,罐壁变形导致罐顶泡沫产生器完全损坏,经过车载泡沫炮和移动泡沫炮15 h喷射完成灭火。这类储罐尽管罐容不大,但是泡沫难以有效射入罐内,灭火难度大,极易引发周围储罐火灾。

1.4 储罐沸溢

原油、重质油、燃烧油等储罐发生全面积火灾后,如不能及时灭火,液面形成热波层向罐底传递,热波层遇到罐底积水层后,罐内水会立即气化膨胀,罐内油料飞出罐外,形成沸溢事故。在燃烧过程,会发生多次沸溢[21]。另外,高温油罐在燃烧过程,若向罐内喷射含水量较高的湿泡沫,泡沫析出的水在向油层内沉降时,会受热膨胀,体积膨胀1 000倍,将罐内油料带出罐外,形成泼溅[22]。储罐沸溢泼溅事故极易造成群罐火灾,对消防人员与装备威胁很大。

2021年5月31日,河北沧州某公司的4座储存稀释沥青的固定顶储罐(罐容为2 000 m3)因违章作业引发火灾,灭火过程中发生了多次沸溢喷溅(火焰高达 50~200 m,辐射热影响范围最高达 1 000 m),共 351 辆消防车、1 547 名消防指战员参与火灾扑救,历经84 h完成灭火。

1.5 群罐火灾

因储罐气相连通、硫化亚铁自燃等单台储罐火灾引发多个储罐同时着火时,储罐燃烧面积大,固定式消防系统已无法满足多台储罐灭火需求,只能依靠移动式消防装备实施分区域灭火。现场供水、供泡沫液量大、输送距离长,作业空间有限,主动灭火难度高[23-25]。

2010年8月29日中石油大连某公司一台20 000 m3储存柴油的内浮顶罐(直径40.5 m)因进油流速过快产生静电引发罐内火灾事故,储罐发生闪爆,罐底撕裂出一条长约7.1 m,最高约0.20 m的裂缝,罐底板最高处翘起1.12 m,罐体变形坍塌,在防火堤内形成大面积池火,多台储罐受损烧毁。

2 储罐火灾处置的主要难点

储罐区重大火灾事故往往造成固定式消防系统失效而主要采用移动式消防装备,储罐燃烧面积大、热值高、次生事故风险大,在处置过程中存在灭火剂消耗量大、补给困难、精准灭火难度高等难点,另外,这类重大事故发生概率低,消防指战员的经验也相对薄弱。从事故统计结果看,储罐灭火处置的主要难点如下。

2.1 罐上喷射泡沫因障碍物而难以完全覆盖罐内着火

内浮顶罐因罐顶塌陷、罐壁变形、浮盘碎片在燃烧油面堆积等造成罐内液面被分隔为多块区域,有些燃烧区域可能位于塌陷罐顶底部的封闭空间内或液面上的障碍物阻挡泡沫,从罐顶射入的泡沫难以覆盖所有燃烧液面,存在灭火盲区[26]。

外浮顶储罐和内浮顶储罐浮盘落地后,浮盘与油面之间存在较大油气空间,罐内发生全液面火灾,受浮盘的阻挡,罐上部无法喷射泡沫灭火,且罐内液面距离罐壁下部人孔较小,液面注入泡沫后极易造成罐内残油溢出罐外,形成地面流淌火,对邻近储罐的影响较大[27]。

2.2 罐内易复燃

向着火储罐喷射泡沫后,罐内火焰逐渐变小,直到消失,消防指挥人员往往认为储罐灭火完成。实际上,在有些情况下,罐内还存在零散的微小火焰,燃烧面积很小,热量有限,在罐外往往难以发现,若遗漏,会复燃[28]。这些残火包括:

a) 罐壁因冷却不彻底,罐壁与液面交界处的泡沫层受高温壁面破坏,泡沫层与罐壁间存在较大缝隙,缝隙内存在燃烧液面的边缘火。

b) 储存的低沸点液体在灭火后的液面上还处于沸腾状态,如正戊烷、环氧丙烷等,液面与泡沫层之间的蒸气压较高,油料蒸气极易穿透泡沫层,扩散至泡沫层顶部,并形成稳定燃烧,即为闪火。实验表明,低沸点液体表面即使覆盖了超过500 mm的泡沫层,依然存在泡沫层表面闪火现象,随着闪火的持续,泡沫层上会出现多个持续燃烧区域,泡沫层被破坏,失去覆盖作用,形成更大范围的燃烧。

c) 内浮顶储罐浮盘密封圈的橡胶材料,如油气膈膜,橡胶刮板等,残留在燃烧液面上部持续燃烧,泡沫层无法覆盖这些高于液面的燃烧着的橡胶碎片,这些橡胶片是罐内的二次点火源,当橡胶碎片周围的泡沫层析液后露出液面,这些液面会发生二次燃烧。

d) 罐内泡沫层失效过快,主要原因是灭火结束后罐内冷却迟缓,尤其是储罐处于中低液位时,罐内液面以上的空白罐壁面积巨大,当储罐外壁设保温层时,罐壁冷却不充分,在储罐灭火后短时间内,罐壁温度一直处于较高状态,罐内气温往往超过100 ℃,高温壁面对泡沫层的热辐射作用,使得泡沫层析液快,覆盖能力减弱,裸露出液面后容易发生复燃。如,以5 000 m3储罐处于50%液位时计算,储罐直径21 m,储罐面积是347 m2,而空白罐壁高度设为8 m,则空白壁面的面积是527 m2,再加上罐顶的面积,泡沫层接收热辐射的面积是其自身面积的2~3倍。

e) 外浮顶储罐浮盘落地后,罐内的浮盘支腿会对罐底液面灭火造成不利影响,支腿无法冷却,在灭火后,支腿的高温表面会破坏罐内泡沫层,且浮盘底部温度较高,对罐内泡沫层的热辐射影响较大,加速了泡沫层失效,复燃风险较高。

2.3 泡沫炮喷射泡沫损耗大

国内外储罐灭火绝大多数采用泡沫炮远程喷射泡沫。对于外浮顶储罐的全面积火灾处置,国内外均采用大流量远射程泡沫炮喷射灭火,因浮顶储罐直径较大,10×104m3浮顶储罐燃烧面积超过5 000 m2,泡沫混合液供给强度一般在10 L/(min·m2)以上,泡沫炮的总流量在400 L/s,射程超过100 m[29],据日本泡沫炮喷射测试结果,大流量泡沫炮远射程喷射时泡沫损耗在罐外的量约占60%,实际能进入罐内灭火的泡沫仅占30%左右。这造成大型储罐灭火现场供水和供泡沫的负担很重,除了储罐灭火外,周围大量储罐和生产设施均需要冷却,因此往往采用多套远程供水系统供水、泡沫原液运输车输送泡沫液。

从国内大流量泡沫炮的应用情况看,主要问题是远程供水系统与泡沫炮的匹配性存在问题,远程供水的末端输出压力低于泡沫炮的入口压力,导致射程降低,泡沫损耗量大,灭火效率低。

对于固定顶储罐和内浮顶储罐灭火,当罐顶部分掀开时,罐顶与罐壁之间的裂口较小,罐内火焰在罐顶裂口处形成向外的强大热气流,火焰热辐射很强,泡沫射流因挥发和热气流冲击损耗量很高,进入罐内灭火的泡沫量不足,灭火能力不足。

2.4 消防污水造成环境污染

储罐火灾事故现场会集聚大量消防污水,泡沫液是消防污水的主要污染物。当前泡沫液绝大多数含以全氟辛烷磺酸(PFOS)及其盐类为代表的氟碳表面活性剂与碳氢表面活性剂。以PFOS及相关盐类为代表的氟碳表面活性剂存在严重的生态破坏力和环境污染问题[30]。

2006年欧盟颁布《关于限制全氟辛烷磺酸使用及销售的指令》,限制PFOS类产品的使用和市场投放。2009年联合国环境规划署通过了《关于持久性有机污染物的斯德哥尔摩公约》,将及其盐类和全氟辛基磺酰氟(PFOSF)在内的9类物质列入持久性有机污染物名单。2001年美国环境保护署将PFOS列入持久性污染物黑名单,并规定截止到2015年,所有氟碳表面活性剂生产厂商要停止PFOS和PFOA的生产。

国家发改委2011年发布《产业结构调整指导目录(2011年本)》,将PFOS列为限制类产业,将PFOS及其盐类替代品和替代技术的开发和应用列为鼓励类产业。

另外,在日常训练中,消防队伍因环保问题也无法喷射泡沫演练,多数是喷水代替,影响了演练效果。

3 储罐灭火技术领域研究重点

3.1 开发高效环保型无氟泡沫灭火剂

鉴于以PFOS为代表的长链氟碳表面活性剂的生态破坏力和环境污染问题,开发性能优异且环境友好型的环保氟碳表面活性剂成为当下迫在眉睫的研究课题[31]。

杜邦、3M以及道康宁等生产商都已推出了C6和C4替代品,展示出了良好的应用前景,但是短氟碳链表面活性剂目前使用周期较短,是否对生态存在威胁尚不清楚。刘惠平等[32]以有机硅表面活性剂为关键组分,研究了有机硅表面活性剂、十二烷基磺酸钠等原料组成的不同复配体系的发泡性、泡沫稳定性、泡沫在汽油表面的铺展性以及对汽油的密封性。

3.2 开发复合型泡沫灭火剂,提升泡沫灭火能力

当前泡沫灭火的主要机理是覆盖液面冷却、隔离空气、抑制油气挥发,灭火机理相对单一。油料表面分子与泡沫灭火剂之间未发生作用,当泡沫层受到火焰作用消泡后,泡沫基本失去灭火作用。

油面燃烧时,油面温度在200~300 ℃,高温液面对泡沫层的破坏性很强,初始落入燃烧液面的泡沫都气化挥发,经泡沫射流不断施加到液面后,持续降低液面温度至约140 ℃ 后,泡沫层才可能停留在燃烧液面上,逐步在落点区域形成泡沫覆盖层,此时泡沫灭火作用才刚刚开始。

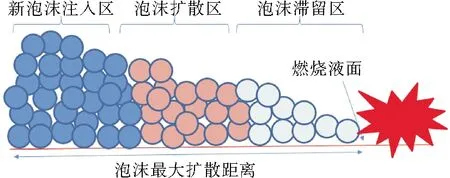

由于泡沫层是可压缩的软流体,自身几乎无动能,主要靠喷射装置的射流动能推动前进,在泡沫喷出流动到一定距离后,泡沫层越积越多,泡沫层的自身动能逐渐消失,新喷入的泡沫几乎无法推动前面庞大的泡沫层继续扩散,此时泡沫层达到最大覆盖面积,新喷入的泡沫将在落点处不断堆积,而无法起到扩大覆盖面的作用。而且,先前喷出的泡沫层开始析液,泡沫的覆盖能力在逐渐降低,而后续喷出的泡沫又无法补充,因此,“老”泡沫层逐渐失去灭火能力,先前已灭火的区域又重新燃烧,造成灭火前功尽弃,泡沫灭火过程如图1所示。

图1 罐内泡沫层失效机制

目前泡沫灭火机理过于单一,已不满足大型油罐灭火需求,通过改变灭火剂组分,从分子维度实现灭火剂分子主动包覆油料分子,在微观层面隔离油料分子,增加泡沫灭火剂的抑制油气挥发能力,提升灭火剂的耐高温能力,同时,降低泡沫倍数来提升泡沫在液面的流动性,延长流动距离及绕障能力,实现对灭火死角的全覆盖,是下一步研发重点。

3.3 加快大流量压缩气体泡沫灭火技术在大型储罐灭火的应用

当前大型储罐火灾扑救主要为吸气式泡沫,尤其在大流量喷射泡沫情况下,国内单台泡沫炮最大流量已达500 L/s,泡沫混合液射流与从外界吸入的空气难以充分混合发泡,射流内外层的发泡不均匀,泡沫气泡均匀度差,泡沫稳定性弱,灭火能力低,与当前大型储罐高效灭火的需要不适应,泡沫发泡方式急需改进。

压缩空气泡沫系统是一种更加高效的灭火系统,利用泡沫发生器将泡沫混合液和压缩气体充分均匀混合,产生均匀细腻、稳定性好的泡沫。根据NFPA11的推荐值,固定顶储罐应对全面积火灾使用吸气式泡沫系统,泡沫混合液最低供给强度为4.1 L/(min·m2),若使用压缩气体泡沫系统,泡沫混合液最低供给强度为1.63 L/(min·m2)。同样的火灾,压缩空气泡沫系统的用水量远低于吸气式泡沫系统。然而传统的压缩气体泡沫灭火通常采用气体压缩机、高压气体管网或压缩气体钢瓶等方式进行供气,而气体压缩机及压缩气体钢瓶供气量有限,无法满足大流量、高压力、长时间供气的要求,且绝大多数场所没有高压气体管网,空压机的产气能力限制了压缩空气泡沫系统在大型火灾扑救中的应用,如何提供大流量的压缩气体是将压缩气体泡沫灭火技术应用于石化领域重大火灾扑救的关键[33-34]。

目前,国内压缩气体泡沫消防车泡沫混合液流量多数在30 L/s以下,相对于石化行业的常规泡沫消防车,其流量不足普通泡沫消防车流量的1/3,无法直接应用于储罐灭火,仅能处置规模较小的初期火灾和建筑物火灾。

近些年,欧洲在研究将压缩气体泡沫消防炮用于储罐灭火,国外压缩气体泡沫装置开发商开发了多款压缩气体泡沫灭火装置,其最大流量也仅仅在60~80 L/s,与罐区灭火所需泡沫混合液流量差距还很大,这些消防装备采用空压机供气,消防车的流量已达到极限。牟善军等[35]研究采用液氮气化等方式代替空压机供气,提供大流量压缩气体泡沫,研发了一套大流量液氮泡沫灭火装置,最大泡沫混合液流量可达200 L/s以上,发泡倍数可调,可以产生干湿两种状态的泡沫。经在直径26 m油池上灭火实验验证,灭火时间仅为61 s,灭火能力远高于吸气式泡沫[36]。另外,国内多个消防装备企业在开发压缩气体泡沫撬块及高喷车等专用装备,天津消防所牵头编制了压缩气体泡沫灭火系统方面的技术要求,山东省发布了DB37/T 1916—2017《压缩气体泡沫灭火系统设计、施工及验收规范》,旨在推动压缩气体泡沫灭火技术在石化行业的应用。

3.4 开发储罐新型液下泡沫灭火技术,解决罐顶泡沫无法覆盖盲区的难题

液下泡沫灭火技术一直是我国泡沫灭火系统的选项之一,然而,近十多年,液下泡沫灭火系统在国内石化罐区应用基本消失,主要原因是泡沫系统的泄漏等故障严重影响了储罐长周期运行,液下泡沫灭火基本退出了应用市场,现有的液下泡沫灭火装置存在严重缺陷,不满足储罐长周期运行的需求。

当前,内浮顶储罐数量越来越多,因浮盘破碎、罐顶塌陷等造成的液上灭火盲区,导致很多储罐火灾难以彻底灭火,不得不采取燃尽结束的被动灭火方式。在某些液上灭火无法解决的情况下,采用压缩气体泡沫灭火技术开发新型液下泡沫灭火系统,是对液上灭火系统的有益补充。包志明等[37-38]开展了压缩空气泡沫系统液下喷射的可行性研究,指出发泡倍数对灭火效果的影响起主导作用,泡沫含油率和泡沫覆盖层稳定性是导致存在适宜发泡倍数范围的重要原因;不同类型、不同品牌泡沫灭火剂之间的灭火效果并无显著差异;为保证灭火泡沫的疏油能力,液下喷射压缩空气泡沫应按原设计混合比使用。储罐进出料管线管径一般在200 mm以上,且多数储罐有2根以上进出料管线,利用管线向罐内注入泡沫,实现液面快速覆盖。

4 建议

储罐区是石化企业生产物料的主要储存区域,包括原料、中间产品及成品油等,罐区往往是石化企业的重大危险源,是安全生产重点关注区域。罐区火灾处置难度大,一方面是事故现场复杂,多灾种耦合,伴随次生事故,风险高;另一方面是泡沫灭火技术与装备急需提升。

针对储罐火灾事故处置,提出如下建议:

a) 深入研究罐区火灾事故链,掌握储罐火灾爆炸事故的发展规律和事故特点,构建储罐事故预测量化模型,为事故预警提供技术支撑。

b) 利用大数据、物联网、云计算等先进技术,深度参与罐区安全生产过程,构建数字孪生罐区,实现智慧应急与消防,注重事故初期阶段防控,加强事故预警技术研究,将工艺控制、风险监控与应急消防紧密结合,打造基于风险预警与保护层理念的石化消防应急技术体系。

c) 针对新型泡沫灭火剂、新型消防技术与装备等起草相关行业标准,加快新技术新产品在石化行业消防领域的推广应用。