低温柴油吸收技术在VOCs治理中的优化研究

2022-03-31张志方梁剑峰

张志方, 梁剑峰

(中国石化北海炼化分公司,广西北海 536000)

1 某炼化企业VOCs治理概况

1.1 企业概况

该炼化企业生产装置及中间原料罐区分布比较紧凑,企业根据自身结构特点,投资建设了全厂性的VOCs治理装置,负责56个油品或含油污水储罐以及装车油气的收集治理,范围跨越炼油部、公用工程部、储运部等3个运行部的5路油气,对厂区内的VOCs集中收集、统一治理。

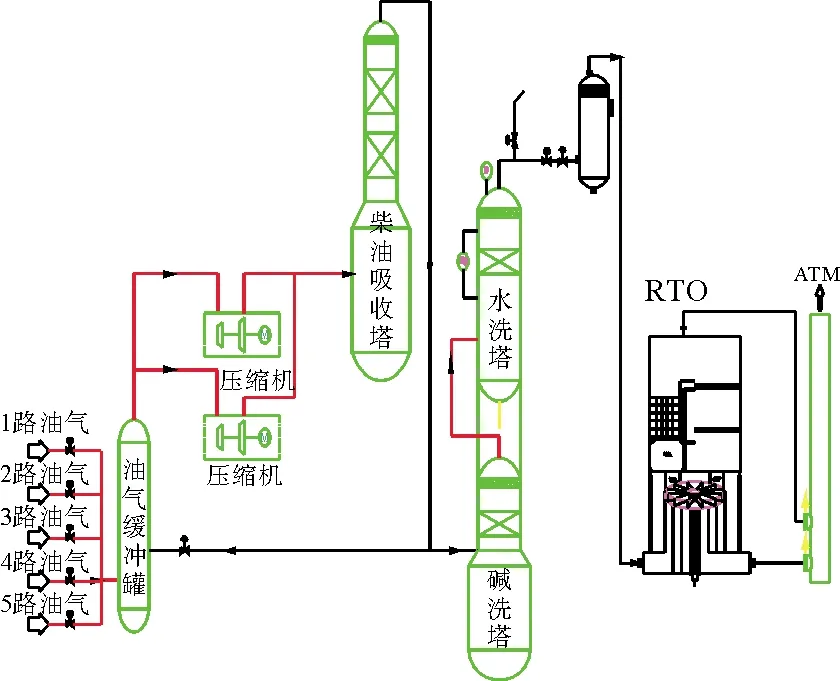

1.2 工艺概况

该企业经过方案比选,采用了低温柴油吸收+碱洗+水洗+RTO组合工艺的VOCs治理装置,如图1所示。低温柴油可以有效吸收油气中的烃类成分,碱洗能去除油气中的含硫物质,水洗可以将油气清洗干净后再进入RTO。根据设计要求,经柴油吸收后VOCs浓度应小于8 000 mg/m3,再经蓄热氧化处理后VOCs浓度应小于15 mg/m3。

该VOCs治理装置入口油气总烃浓度平均值为63 200 mg/m3,油气经吸收剂后总烃浓度可降至8 000 mg/m3以下,再接至RTO氧化处理后废气排放浓度可满足GB31570—2015要求[1],非甲烷总烃小于15 mg/m3,苯小于2 mg/m3,甲苯小于8 mg/m3,二甲苯小于10 mg/m3,实现达标排放。

图1 VOCs治理装置工艺流程

2 VOCs治理装置存在问题分析

在装置运行过程中,该VOCs治理装置时常出现排放波动,与工艺设计、设备选型、日常操作等因素有关,存在问题及原因分析总结如下。

2.1 低温柴油吸收效果不理想

a) 吸收剂种类影响。该炼化企业柴油品种较多,包括直馏柴油、催化柴油、混合柴油及常减压减一线柴油等。当选用轻组分较多的混合柴油或者直馏柴油作为吸收剂时,不仅无法吸收油气中的烃类物质,反而会增加后路总烃值。

b) 吸收剂流量过小。在实际生产过程中,存在因生产调整而降低吸收剂流量的情况。柴油吸收环节吸收剂流量的设计值为25 t/h,当吸收剂流量过低时,油气经低温柴油吸收塔后的总烃无法达到设计值8 000 mg/m3的要求。

c) 上游油气量波动。由于VOCs治理装置的治理范围跨度较大,任何一路油气量出现剧烈波动均会冲击VOCs治理装置。VOCs治理装置入口设有油气缓冲罐,运行压力区间为-20~0 kPa。当焦化装置冲洗焦炭塔排水产生的油气量超过2 400 m3/h时,瞬时过大的油气量容易使缓冲罐压力超过最高限值,触发压缩机联锁跳停,影响装置的安全平稳运行。

2.2 设备选型不适应工况

VOCs治理装置采用螺杆式压缩机增压,利用柴油补、喷液原理进行冷却。采用直插式激光氧含量分析仪分析氧含量,安装于压缩机出口主管线上。压缩机冷却时易造成出口油气带液,在激光氧含量分析仪镜面形成油膜,导致镜面透光率下降,影响氧含量分析结果。

2.3 排口非甲烷总烃不能满足内控要求

VOCs治理装置投用初期,RTO炉排口干气氧含量高达20.5%,尽管非甲烷总烃排放值换算后小于120 mg/m3,满足GB31570—2015的排放要求,但无法满足企业内控要求。

3 VOCs治理组合工艺优化研究

为提升VOCs治理装置的运行水平,对组合工艺开展优化改进。

3.1 吸收剂的种类、流量和温度等参数优化

3.1.1 吸收剂筛选

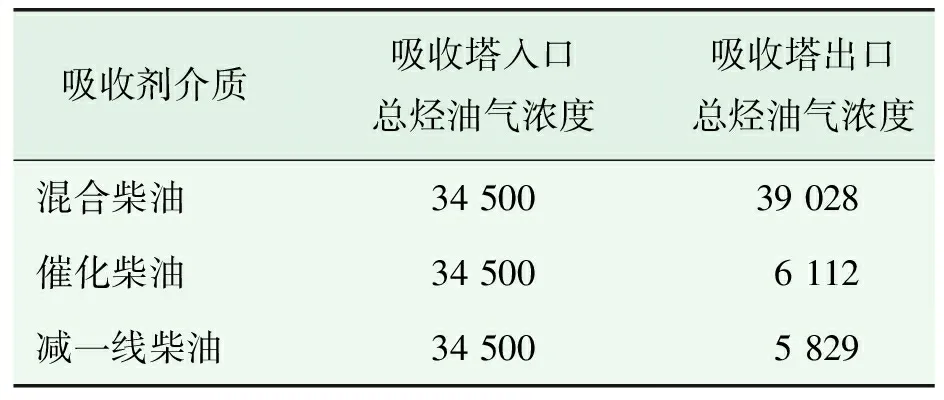

柴油作为吸收剂能有效吸收VOCs中的烃类油气成分,降低VOCs中的总烃浓度。当温度20 ℃,吸收剂流量20 t/h时,选择混合柴油作为吸收剂,油气经吸收塔后总烃值不降反升,说明混合柴油中有大量轻组分挥发为油气,不适合作为吸收剂。而选择减一线柴油做吸收剂时,油气浓度由34 500 mg/m3降至5 829 mg/m3,效果显著(表1)。由此可知,吸收剂宜选择饱和蒸气压低、组分偏重的柴油组分。

表1 不同吸收剂吸收效果对比 mg/m3

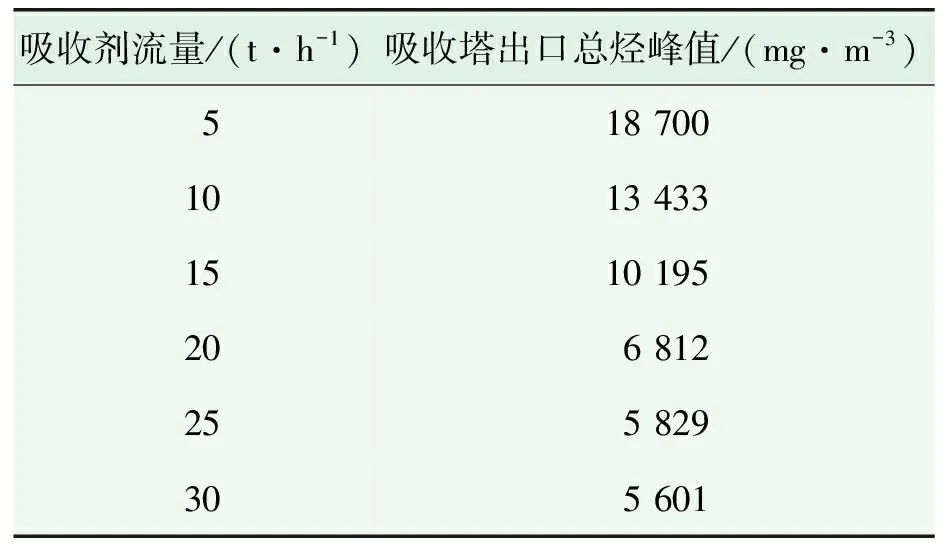

3.1.2 吸收剂流量优化

吸收剂流量需足够才能保证吸收效果,但是流量并非越大越好。VOCs治理装置吸收剂流量设计值为25 t/h。在油气流量1 250 m3/h,入口油气浓度34 500 mg/m2,吸收剂温度15 ℃条件下,吸收剂流量低于20 t/h时,吸收塔出口总烃值超标(设计值8 000 mg/m3),见表2。随着吸收剂流量的增大,吸收塔出口总烃浓度下降,吸收剂流量由25 t/h提高至30 t/h后,吸收塔出口总烃峰值由5 829 mg/m3下降至5 601 mg/m3,下降幅度有限,因此既满足VOCs有效吸收又兼顾较低能效的情况下,吸收剂流量控制在25 t/h较为合理。

表2 吸收剂流量变化时吸收效果对比

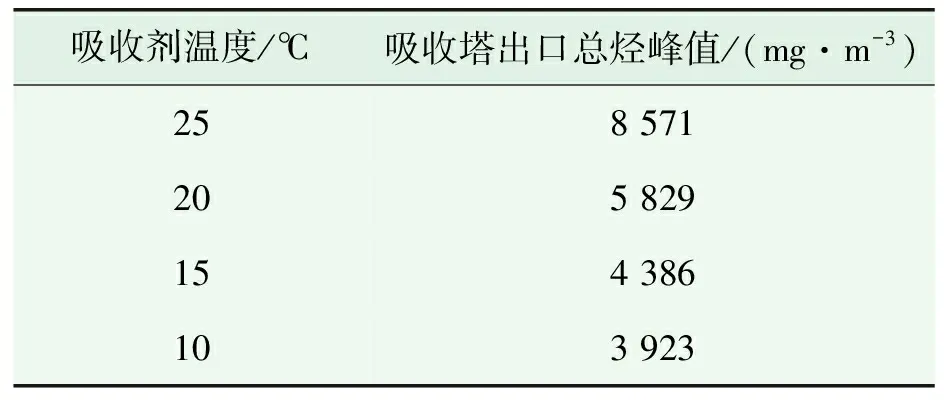

3.1.3 吸收剂温度选择

随着温度降低,油气吸收效果逐渐增强,吸收剂温度降低对油气吸收效果起明显促进作用。由于吸收剂的降温是通过与冷煤水换热实现的,冷却温度越低,冷煤水消耗越多,能耗增加。在吸收剂流量25 t/h、油气流量1 250 m3/h,吸收塔入口油气浓度34 500 mg/m3条件下,吸收剂温度控制在20 ℃以下时即可满足治理要求,具体见表3。实际生产过程中的经验数据显示,吸收剂在温度15 ℃时吸收效果更好,既满足吸收要求,又节约能耗。

表3 吸收剂温度变化吸收效果对比

3.2 实施技术改造,避免激光氧含量分析仪带液

在油气经过激光氧含量分析仪前增加预处理设施,将冷凝方式改为旋风式冷凝,油气温度降低至2 ℃左右时即可有效分离出油气中的凝液和重质成分,再经过4级过滤,最终剩余干燥的含C1、C2、C3的油气进入激光氧含量分析仪进行检测。氧含量分析仪在保持干燥的工况下,可维持透光率60%以上持续不少于90 d,分析准确且运行稳定,为油气管线及装置塔、容器的安全运行打下了坚实的基础。

3.3 提升安全管控标准

3.3.1 严格控制油气氧含量

公司制定了严格的油气氧含量管控制度,明确要求各路油气氧含量控制在8%以下,一旦超过8%,油气总管切断阀自动关闭,待恢复正常后方能将油气重新引入VOCs治理装置。

3.3.2 强化安全仪表管理

对氧含量检测仪和可燃气体LEL检测仪等安全仪表制定标定周期[2],明确要求氧含量分析仪每半年标定1次,可燃气体LEL检测仪每3个月标定1次,确保仪表分析数据准确。

3.4 优化操作

3.4.1 调节阀门开度

针对焦化装置瞬时油气产生量过大对装置造成冲击的问题,将焦化装置冷焦水罐油气总管界区手阀开度控制在1/5,即使瞬时油气量波动较大,油气也能平缓输送至VOCs装置。同时,在VOCs治理装置界区处将各路油气总管手阀保持1/4开度,通过控制阀位减小对VOCs治理装置的冲击,保证油气平稳有效吸收治理。

3.4.2 降低RTO排口干气氧含量

通过减少新鲜空气吸入量,降低RTO出口干气氧含量。

a) 将RTO吹扫风机入口由空气改为炉膛出口烟气循环使用,在保证安全运行的前提下有效降低RTO排口氧含量。

b) 将炉膛运行温度由800 ℃提高至850 ℃,减少风机的新鲜空气吸入量,从而进一步减少RTO排口干烟气氧含量。

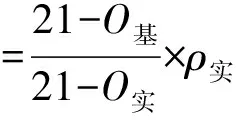

根据GB31570—2015,工艺加热炉的实测大气污染物排放浓度,须换算成基准氧含量为3%的大气污染物基准排放浓度。大气污染物基准排放浓度按照式(1)进行计算,优化操作调整前后对比如表4所示。可见改造后非甲烷总烃值为3.445,5.17 mg/m3,符合小于15 mg/m3的内控指标要求。

(1)

式中:ρ基——干烟气非甲烷总烃排放浓度,mg/m3;

O基——干烟气基准氧含量,%;

O实——实测的干烟气氧含量,%;

ρ实——干烟气实测非甲烷总烃浓度,mg/m3。

表4 优化调节前、后RTO排口

4 结论

通过对“低温柴油吸收+碱洗+水洗+RTO”组合工艺进行工艺设计、设备选型、操作等方面的优化改进,进一步提升了VOCs治理装置安全平稳生产能力,实现达标排放。

a) 吸收剂的选择、流量和温度等参数优化后显著提升了装置对VOCs的吸收能力。

b) 实施技术改造,增加预处理设施,有效解决了激光氧含量分析仪带液检测不准的问题。

c) 通过严控氧含量、强化安全仪表管理,确保装置安全平稳运行。

d) 将VOCs装置界区各路油气界区阀开度控小,可有效减弱油气波动对装置的冲击,保证装置对VOCs持续平稳吸收。

e) RTO吹扫风机入口由空气改为炉膛出口烟气循环使用,有效降低RTO排口烟气氧含量,确保尾气经折算后依然达标排放。