含硫气田低毒高效溶硫剂的性能研究与评价*

2022-03-31于超

于 超

(中石化安全工程研究院有限公司,山东青岛 266104)

1 含硫气田溶硫剂研究进展

含硫气田除了H2S导致的高安全风险之外,还存在严重的硫沉积问题。元素硫以多硫化物的形式存在于含硫天然气中,在开采过程中,天然气从地层、井口到集输管线时,温度与压力显著下降,进而引发多硫化物在气体中溶解度的降低。当气流中的多硫化物超过含硫饱和度,元素硫便从气流中析出导致硫沉积[1-2]。硫沉积不仅会导致井下和地面集输系统的堵塞[3-4],还会引发严重的腐蚀问题[5-6],导致气田减产、停产[7-10]和巨大的经济损失。一旦含硫气田发生刺漏或泄漏,高浓度的硫化氢将会给周边居民造成巨大的生命财产威胁和严重的社会影响。

工业界常用的元素硫沉积的解堵方式为人工机械清理、加热融化、加注溶硫剂等方法,但集输管道受地形、距离等条件限制,不适合采用人工机械清理和加热融化的解堵方式。加注溶硫剂是含硫气田消除硫堵问题的最经济、有效的方式[11-13],适用于井下、集气站及集输系统等开发全流程。市面现有溶硫剂大致可以分为物理溶硫剂和化学溶硫剂。其中物理溶硫剂的溶硫机理为相似相溶,如CS2;化学溶硫剂的溶硫机理为溶硫剂同硫发生化学反应,如硫醚类物质。从溶硫效果来讲,一般情况下化学溶硫剂优于物理溶硫剂[14],所以国内外相关研究多集中在化学溶硫剂[15-17]。

Clark等[3]提出使用芳基二硫化物来解决酸性气田中的硫沉积问题。Gerdt等[18]则提出使用烷基萘类物质作为溶硫剂。1988年美国Pennwalt公司报道了“硫速通”的新催化体系溶硫剂[19]。2011年李丽等[20]在国外溶硫剂体系的基础上,开发了一种更高效的DMDS-二芳基二硫醚(DADS)-催化剂(PT)溶硫剂体系;2012年黄雪松等[2]研发了以DMDS为主剂、MAT为催化剂的溶硫剂;2013年刘健仪等[21]又在DMDS中加入催化剂DMA(N,N-二甲基苯胺),形成DMDS-DMA体系;2016年陈彬彬等[22]开发了一种新的溶硫剂体系,在DMDS、乙醇胺、二乙烯三胺和三乙烯四胺组成的基础配方中加入微量ED-600和甲醇钠。虽然DMDS有良好的溶硫效果,但其毒性大、并伴有严重的恶臭气味和强刺激性,危害使用人员的身心健康,给周围环境带来严重伤害;且其沸点较低,不能适用于地层高温环境。因此,DMDS的毒性及气味限制了这类溶硫剂的现场应用。

近年来,溶硫剂的开发主要针对低毒、无恶臭的溶硫剂开展工作。2010年马进等[23]研发了一种以三乙烯四胺、乙醇胺、乙二醇进行复配的溶硫剂体系; 2014年张广东等[24]开发了低毒、低刺激性的DMA-DMB(苯甲酸二甲基氨基乙酯)-DMC(碳酸二甲酯)-DMF(N,N-二甲基甲酰胺)体系;2015年徐国玲[25]开发了一种有机胺类化学溶剂为主剂,物理溶剂为助剂,并配合乳化剂、硫化物催化剂、表面活性剂等的溶硫剂体系;与DMDS相比,含有机胺的溶硫剂毒性明显降低,但溶硫效果也大幅下降,常温下一般不超过50 g/100 g。因此,进一步提高溶硫性能是这类溶硫剂开发的重要方向。

溶硫时间、溶硫率是衡量溶硫剂性能的核心指标,温度、硫的形态会影响溶硫剂的溶硫量,而在含硫气田全开发过程中,不同生产流程的环境温度有着明显区别,如井下温度可高于100 ℃,集输管道内一般为20~60 ℃,露天环境则直接受天气温度影响;在不同生产装置及生产装置的不同部位,元素硫存在的形态可能不同,主要以粉末状和块状存在,其中块状硫的形状、体积和直径各异;随着天然气从地层的开采,携带出部分地层水,并随着温度、压力等条件的变化,水蒸气析出为液态水。因此,在含硫气田全流程开发过程中,尤其是集输管道内,通常含有一定量的地层水,地层水可能影响溶硫剂的性能。另外,溶硫剂还存在造成生产装置的金属及非金属材料的腐蚀及溶胀失效风险。目前关于溶硫剂的研究主要集中在溶硫剂配方优化,实验时间等对溶硫性能的影响,基本未考虑到元素硫形态、现场产出水对溶硫剂性能的影响,溶硫剂对现场装置材料的腐蚀及非金属密封材料溶胀性能的影响。因此,系统地研究溶硫剂在不同溶硫时间、溶硫温度、硫形态、含水量条件下的溶硫能力变化规律、溶硫剂对金属、非金属材料性能的影响对于保障其安全高效使用至关重要。

本文研制了一种低毒、无恶臭的高效溶硫剂,结合含硫气田现场的具体情况和使用条件,研究了溶硫剂在不同溶硫温度、溶硫时间、产出水含量、硫形态等条件下的溶硫效果,以及溶硫剂对金属的腐蚀性能及非金属的溶胀性能的影响。

2 实验方法

2.1 实验仪器及试剂

实验仪器包括DMG-9076A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、DV2TRV型黏度测试仪(博勒飞中国有限公司)、ML240型精密天平(梅特勒-托利多仪器有限公司)、SHZ-D(Ⅲ)型循环水式真空泵、DF-101S型恒温磁力搅拌器、扫描电子显微镜(SEM)、水浴锅、抽滤瓶(500 mL)、布氏漏斗、定量滤纸、圆底烧瓶(200 mL)、邵氏硬度计(D型)、扫描电镜、游标卡尺。

实验过程所用试剂均为上海阿拉丁生化科技股份有限公司的市售品。

2.2 实验操作流程

2.2.1 溶硫性能实验

a) 实验首先称取所需药品复配溶硫剂20 mL,置于圆底烧瓶中,将溶硫剂与硫(粉末状硫、直径为1~2 cm的小块状硫、直径为3~5 cm的块状硫)按照一定比例混合得到混合溶液,其中除硫形态对溶硫剂溶硫量的影响实验外,其余实验均采用硫粉。

b) 在含水量对溶硫剂溶硫量影响实验中,向混合溶液中分别加入80,20,10,5 mL的模拟地层水,地层水包含NaCl、NaHCO3、MgSO4、MgCl2、Ca(HCO3)2组分,其余实验忽略该步骤。

c) 将混合溶液置于恒温磁力搅拌器上进行恒温搅拌,不同温度组溶硫温度设定为25~80 ℃,其余实验统一为45 ℃,不同时间组搅拌时间设定为10 min~2 h,其余实验组统一为1 h。

d) 搅拌结束后通过布氏漏斗和循环水式真空泵进行抽滤,实现固液分离;最后将固体放入电热恒温鼓风干燥箱中50 ℃进行烘干,得到未溶解的硫进行称量。

2.2.2 溶硫剂的腐蚀性能测试

实验材质为N80、L360和A333Gr6钢,所有试样均加工成50 mm×10 mm×3 mm规格,在边缘钻一个直径为3 mm的小孔,用于悬挂试样。实验前,所有试样工作表面依次经150#、400#和600#水磨砂纸打磨,丙酮超声清洗、干燥,然后用ML240型精密天平称重。将溶硫剂作为腐蚀介质,每组试验取3个平行试样,实验温度为45 ℃,实验周期为72 h。浸泡结束后采用S3400-N II 型扫描电镜(SEM) 观察金属表面的腐蚀形貌,并参照GB/T 16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》对金属表面的腐蚀产物膜进行清洗,采用失重法获得金属的均匀腐蚀速率。

2.2.3 溶硫剂对非金属密封材料的溶胀性测试

选取5种密封材质:丁腈、氢化丁腈、三元乙丙、聚四氟乙烯、聚三氟氯乙烯,测试方法参照GB/T 11547—2008《塑料 耐液体化学试剂性能的测定》,所有密封材料均切成测试标准试样,进行质量、硬度和外径的测量。将溶硫剂作为浸泡溶液,每组试验取3个平行试样,实验温度为45 ℃,实验周期为72 h,取出后再次测量试样的质量、硬度和外径,并通过外径变化率、硬度(邵氏硬度)和质量的变化来表征溶硫剂体系对非金属材料溶胀性的影响。

2.3 实验计算公式

硫溶解量与溶解率的关系如式(1)、(2)所示:

(1)

L=M2+M3-M4

(2)

式中:S——硫的溶解率,无量纲;

L——硫的溶解量,g;

M1——配制的溶硫剂质量,g;

M2——加入硫固体的质量,g;

M3——抽滤过程滤纸的质量,g;

M4——烘干后固体质量,g。

试片的腐蚀速率的计算公式如式(3)所示:

(3)

式中:V——试片的腐蚀速率,mm/a;

ρ——试片密度,g/mm3;

S′——试片表面积,mm2;

T——腐蚀时间,d。

3 溶硫剂的性能研究

3.1 溶硫剂的物化性能

基于分子构效关系研究,研发的溶硫剂以金属醇盐和碱性物质为主剂,结合复合助剂以及相转移催化剂。溶硫剂的密度为1.137 g/mL,常温下为无色、透明液体,无明显气味;在25 ℃、常压下的黏度为2.3 mPa·s,充分与硫反应后体系黏度上升至4.1 mPa·s。常温下放置半年后溶硫效果不下降,在-20 ℃条件下放置10 d,溶硫剂不发生凝固,可在-20~80 ℃温度范围内使用,并实现长期存放。

3.2 溶硫剂的溶硫性能

3.2.1 溶硫时间对溶硫剂体系溶硫量的影响

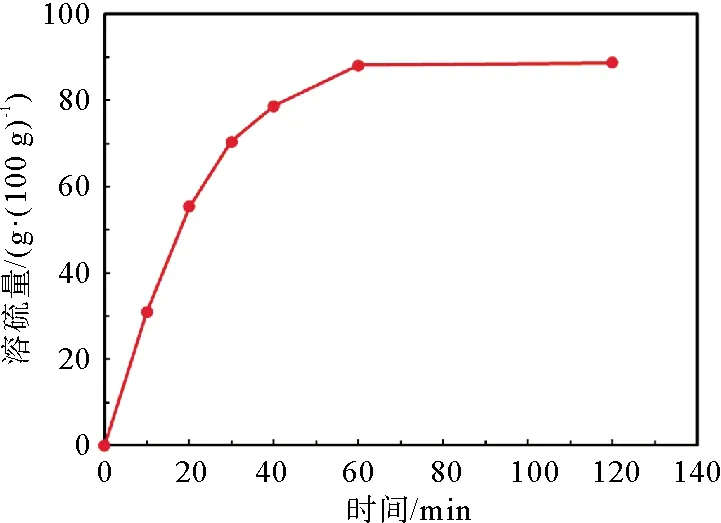

图1为在45 ℃下,溶硫剂的溶硫量随时间(10 min~2 h)的变化曲线,可以看出实验时间低于60 min时,溶硫剂的溶硫量随时间的增加而明显增加,60 min后,溶硫量基本没有变化,120 min时的溶硫量仅比60 min时高0.6 g,说明60 min内硫溶解过程基本完成。因此,文中其他关于溶硫剂溶硫性能的测试时间为1 h。

图1 溶硫剂的溶硫量随实验时间变化

3.2.2 温度对溶硫剂溶硫量的影响

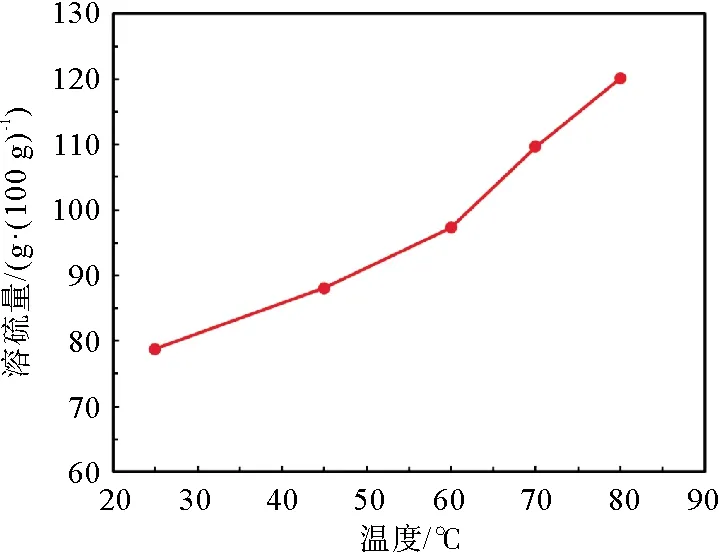

图2为溶硫时间1 h时,溶硫剂的溶硫量随温度的变化,其中25 ℃模拟停产解堵时的温度,45 ℃和60 ℃模拟集输管道的运行温度,70 ℃和80 ℃模拟井下环境的温度。可见溶硫剂的溶硫量随温度增加呈现上升的趋势,60~80 ℃范围内的溶硫量增加速度明显高于25~60 ℃范围的值,80 ℃时的溶硫量是25 ℃时的1.5倍,说明需要进行硫沉积解堵的环境温度越高,解堵效果越好。

溶解过程中,溶质分子或离子在溶剂分子(溶硫剂体系)的作用下分散开,分散的过程中需要克服分子间的范德华力或阴阳离子之间的静电力,因此需要吸收能量,所以温度的提高将有助于溶质分子的分散,进而提升了溶解量。另一方面温度的升高会降低溶硫剂体系的黏度,尤其是溶硫剂与硫反应后混合溶液的体系的黏度,进一步促进了溶质在溶硫剂体系的扩散,提高溶硫体系的溶硫效果。

图2 溶硫剂的溶硫量随温度的变化

3.2.3 含水量对溶硫剂溶硫量的影响

图3为45 ℃时,溶硫剂中添加不同地层水含量条件下的溶硫量,可见水的存在基本不会影响溶硫剂的溶硫效果,即使当水量达到80%时,溶硫量也基本未发生明显改变,说明该溶硫剂适用于含有地层水的全流程开发过程。

图3 不同加水量条件下溶硫剂的溶硫量变化

3.2.4 硫的存在形态对溶硫剂溶硫量的影响

图4为45 ℃时不同形态的硫在溶硫剂中1 h的溶硫量,可以看出溶硫剂的溶硫量随硫颗粒直径的增加逐渐降低,粉末状硫的溶硫量明显高于两种直径的块状硫,硫块的直径越小,溶硫量越大。说明硫的存在形态对于溶硫剂溶硫速率有着显著影响。在溶解过程中,硫形态的差异体现为比表面积大小的区别,颗粒越小,比表面积越大,与溶硫剂的接触越充分,溶硫量也越大。

为了解硫块完全溶解的时间,开展了更长时间的溶硫实验,每0.5 h测量一次硫块的质量,发现3种形态的硫在溶硫剂中的溶硫量基本相同,分别为88.9,88.6,88.5 g/100 g,完全溶硫的时间大致为1,2,2.5 h。说明溶硫剂可将硫块完全溶解,但随硫块变大,完全溶解所需的时间变长。

图4 不同硫形态下溶硫剂的溶硫量

4 溶硫剂对碳钢的腐蚀性及非金属材料溶胀性的研究

在酸性气田生产的不同流程,装置及管道所使用的金属材料及非金属密封材料不同,溶硫剂对不同的碳钢及密封材料的影响有可能不同,因此,有必要研究不同材料在溶硫剂中的性能变化。

4.1 溶硫剂对碳钢的腐蚀性研究

4.1.1 挂片腐蚀失重测试

N80、L360、A333Gr6钢在45 ℃条件下,于溶硫剂中浸泡72 h前后的质量变化可见表1, N80、L360、A333Gr6钢在溶硫剂中的质量损失很低,经公式可计算腐蚀速率,N80:0.017 1 mm/a; L360:0.036 5 mm/a;A333Gr6:0.027 3 mm/a,均低于0.076 mm/a,说明该溶硫剂对酸性气田常见的3种碳钢材料基本上没有腐蚀。

表1 N80、L360、A333Gr6钢在溶硫剂中

4.1.2 扫描电镜(SEM) 观察表面的腐蚀形貌

材质金属扫在完成宏观层面挂片腐蚀失重的测量后,又将挂片进行酸洗,通过扫描电镜进行表面的微观观察。其中酸洗液为盐酸、水、六次甲基四胺的混合溶液,酸洗过程按照GB/T 16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》。

将3种材料清除腐蚀产物,均基本未发现局部腐蚀和点蚀,未出现小孔腐蚀,这与上述通过计算获得的较低的均匀腐蚀速率一致,说明溶硫剂对3种材料基本上没有明显腐蚀。

4.2 溶硫剂对非金属的溶胀性的影响

实验将5种密封材料(丁腈、氢化丁腈、三元乙丙、聚四氟乙烯、聚三氟氯乙烯)在温度为45 ℃的溶硫剂中浸泡72 h,发现浸泡前后5种密封材料的外观没有明显变化,密封材料的质量、硬度、外径变化幅度很小。5种密封材料在溶硫剂体系中各性能参数变化见表2。通过测量计算质量最大变化幅度为1.06%,外径最大变化率为2.05%,硬度(邵氏D)变化为±4单位。表明溶硫剂对以上5种密封材料侵蚀破坏影响很小,几乎未产生溶胀作用。

表2 密封圈橡胶在溶硫剂体系中各性能参数变化

5 结论

a) 研制了一种以金属醇盐和碱性物质为主剂,结合复合助剂及相转移催化剂的溶硫剂,具有低毒、无恶臭、耐低温、黏度低的特点。

b) 溶硫剂具有较好的溶硫效果,45 ℃时,1 h时内溶硫量达到88.1 g/100 g;溶硫率随温度的增加而上升,硫的存在形态对溶硫剂的溶硫速度有明显影响,硫粉溶解最快,块状的溶解速度随硫块变大而降低,但最终硫溶解量相同;地层水的存在对溶硫量基本上没有影响。

c) 溶硫剂对N80、L360、A333Gr6钢基本上没有明显腐蚀,腐蚀速率均小于0.076 mm/a,未出现小孔腐蚀;丁腈、氢化丁腈、三元乙丙、聚四氟乙烯、聚三氟氯乙烯5种密封材料浸泡于溶硫剂前后的外观、质量、硬度、外径基本上没有明显变化,未发生明显的溶胀作用。