1 000 MW超超临界机组小汽轮机22Cr12NiWMoV叶片失效分析

2022-03-31史啸曦刘伟平赵明华谷树超王驾鹤

徐 开, 史啸曦, 刘伟平, 赵明华, 谷树超, 王驾鹤

(1. 上海上电漕泾发电有限公司,上海 210507; 2. 上海漕泾热电有限责任公司, 上海 201507;3. 上海明华电力科技有限公司,上海 200090; 4. 上海长兴岛热电有限责任公司,上海 201913)

在技术进步和绿色发展理念的驱动下,持续推动煤炭的高效清洁利用一直是能源装备面临的重要问题。发展超超临界机组、不断提高发电效率是实现节能减排的重要途径。然而,随着机组容量的提升,蒸汽温度和蒸汽压力也在不断提高,发电机组部件服役条件也愈加苛刻,对各关键承压部件的使用性能和安全条件提出了更高的要求。随着机组容量的提高,锅炉用水量也会大幅提高,以1 000 MW超超临界机组为例,锅炉最大连续蒸发质量流量近3 000 t/h,给水泵成为热力发电厂能耗最高的辅机之一[1]。电厂给水泵汽轮机(简称小汽轮机)作为主发电汽轮机(简称主汽轮机)的辅助设备,利用主汽轮机的中间蒸汽带动,为锅炉给水提供动力,对于电厂提高能效利用率、节约成本有着重要的作用。小汽轮机的结构、工作原理和主汽轮机基本相同,其叶片、转子作为核心部件,不仅承受高频率的转动扭矩,还承受高速气流的冲刷作用,难免会因运行工况或材质原因发生断裂失效事故[2-4]。然而,鉴于小汽轮机叶片结构和尺寸限制,失效分析工作中机加工取样较为困难,因此有关其拉伸性能和冲击性能等力学性能数据的报道不多。笔者以某1 000 MW超超临界机组小汽轮机断裂叶片为研究对象,通过宏观分析、显微组织分析、硬度分析、室温拉伸性能分析、冲击性能分析,以及拉伸和冲击断口扫描电子显微镜(SEM)形貌分析,对叶片开裂原因进行了系统的研究分析,为类似失效事故分析提供参考。

1 机组概况

该机组为1 000 MW超超临界汽轮发电机组,最大连续蒸发质量流量为2 956 t/h,省煤器进口给水温度为297 ℃。机组配置2台小汽轮机,型式为单缸单流凝汽式汽轮机,流通级采用1个调节级和5个压力级,汽源采用具有高、低压双路进汽的自动切换进汽方式。小汽轮机正常运行时由主汽轮机的四级抽汽供给,启动和低负荷时由冷段再热蒸汽或辅助蒸汽供给。小汽轮机额定功率为16 608 kW,额定进汽温度为395 ℃,额定进汽压力为1.051 MPa,运行转速为2 800~6 000 r/min。小汽轮机叶片材质为22Cr12NiWMoV。叶片断裂事件发生时,机组负荷为1 001 MW,自动发电控制(AGC)系统处于运行状态,主蒸汽压力为27.3 MPa, 主蒸汽温度为602 ℃,再热蒸汽温度为595 ℃,叶片服役时间为10 a左右。

2 试验方法

根据GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,使用全定量金属元素分析仪(仪器型号为SPECTROMAXx)对叶片进行化学元素分析。按照DL/T 884—2019 《火电厂金相检验与评定技术导则》,使用体积分数为4%的硝酸酒精溶液对叶片进行腐蚀,然后利用倒置万能材料显微镜(OM)、SEM对其显微组织、拉伸和冲击断口进行分析。光学显微镜为Axio Oberver.D1m型光学显微镜,SEM为Quanta FEG450型高分辨SEM,加速电压为200~30 000 V,最大束流为200 nA。

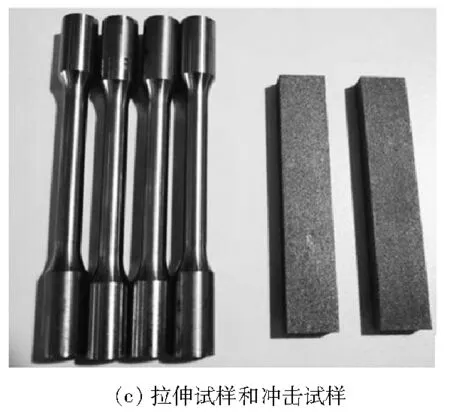

按照GB/T 231.1—2018 《金属材料 布氏硬度试验 第1部分:试验方法》,使用UH250布洛维台式硬度计对叶片硬度进行分析,压头直径为2.5 mm,检测力值为62.5 kgf(612.5 N),保持时间为10 s。按照GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》对叶片进行机械加工,分别制取室温弧形拉伸试样和V形冲击试样,试样尺寸见图1。利用C45.305微机控制电子万能试验机,对各试样进行室温静态拉伸试验,拉伸试验依据GB/T 228.1—2010 A法,即拉伸控制模式为应变速率控制,应变速率以平行长度估算,分别为0.000 25 s-1(屈服强度之前)和0.000 67 s-1(屈服强度之后)。使用SANS ZBC2302-B型冲击试验机对叶片进行室温冲击试验。为减小试验误差和偶然数据的出现,所有拉伸和冲击试验设计3组平行试样并取其平均值。另外,为更好地分析叶片显微组织和力学性能,取与断裂叶片同一设备、同一批次完好的叶片(简称对照叶片)进行对照分析。

图1 拉伸、冲击形状与尺寸

3 宏观检查

叶片断裂宏观照片见图2。

图2 叶片断裂宏观照片

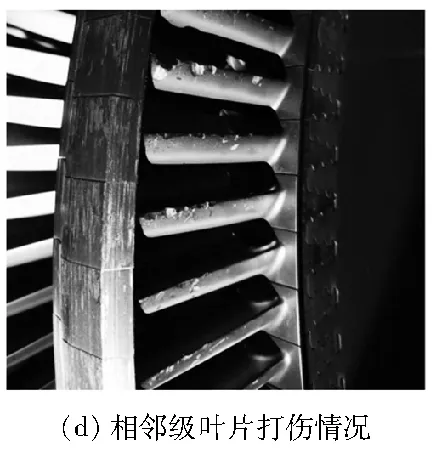

叶片断裂位置为进汽侧第一级叶片叶根部位(见图2(a)箭头所指位置),断裂叶片大部分已脱落,仅有两部分固定于叶根卡槽处(见图2(b)、图2(c))。由图2(b)可以看出,断面明显可见由左上向右下方向扩展的疲劳条纹。由图2(c)可以看出,“棕树”形叶根部位有3个断口,其中1个断面亦明显可见疲劳扩展条纹。由图2(d)可见,第2、第3级叶片整圈有明显打伤迹象,对第2级叶片叶根部位进行渗透检测,未见有其他裂纹。

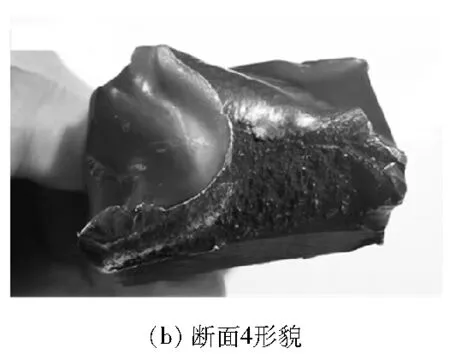

对断裂叶片脱落部分进行宏观检查,其照片见图3。由图3可以看出:断面多处有擦伤迹象,各断口无明显宏观塑性变形,断面4在进汽侧变截面位置呈现光亮色泽且较为平坦,另一侧较为粗糙,并呈现明显的纤维状组织;断面5(对应于图2(c)所示断面)和断面4类似,一侧光滑并可见裂纹扩展条纹,另一侧呈粗糙纤维状组织。结合叶片受力情况及断口呈现的形貌特征,初步判断断面4或断面5可能为先期断口,断裂源起始于进汽侧叶片形状突变位置或图2(b)箭头所指位置。

图3 叶片断口照片

4 试验结果与讨论

4.1 化学成分

断裂叶片及对照叶片的化学成分见表1,其中标准值为GB/T 8732—2014 《汽轮机叶片用钢》对22Cr12NiWMoV钢的要求。由表1可以看出:叶片化学成分与标准值相符,叶片化学成分正常。

表1 断裂叶片化学成分分析结果 %

4.2 金相分析

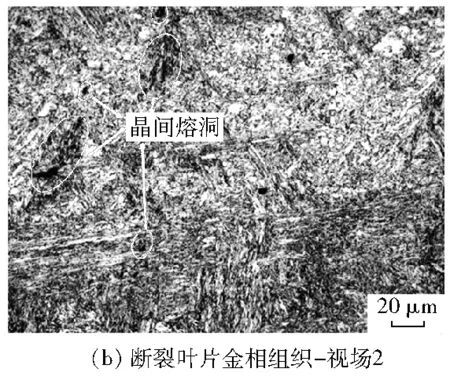

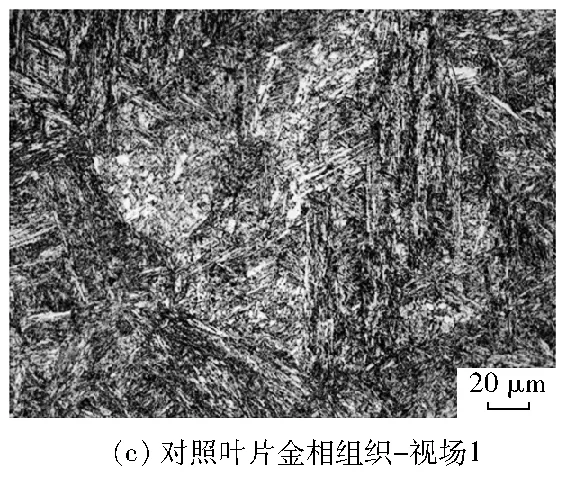

断裂叶片和对照叶片金相组织见图4(取样分析位置均为图3(a)叶根位置截面)。由图4可以看出:断裂叶片和对照叶片基体组织整体为回火马氏体结构,但部分区域晶粒较为粗大,最大晶粒度小于4级,并有游离铁素体或块状残余奥氏体存在,叶片显微组织在晶界处呈现明显的微观偏析现象,部分区域可见黑色点状分布的晶间熔洞组织,这是低熔点夹杂物熔融的特征组织,表明材料加热温度过高[5]。由此可推断:叶片在生产过程(熔炼、锻造或热处理时)中可能存在生产工艺控制不佳现象,导致叶片显微组织偏析或晶粒异常长大[6-7]。

图4 叶片金相组织

4.3 硬度分析

断裂叶片及对照叶片硬度检测结果见表2。GB/T 8372—2014对22Cr12NiWMoV钢材硬度规定有2种描述:(1)交货状态下(退火+高温回火)硬度不大于255HBW;(2)用热处理毛坯制成的试样硬度为277HBW~311HBW。由表2可得,断裂叶片的平均硬度为333HBW,对照叶片的平均硬度为320HBW,叶片硬度均高于标准上限。

表2 叶片硬度检测结果

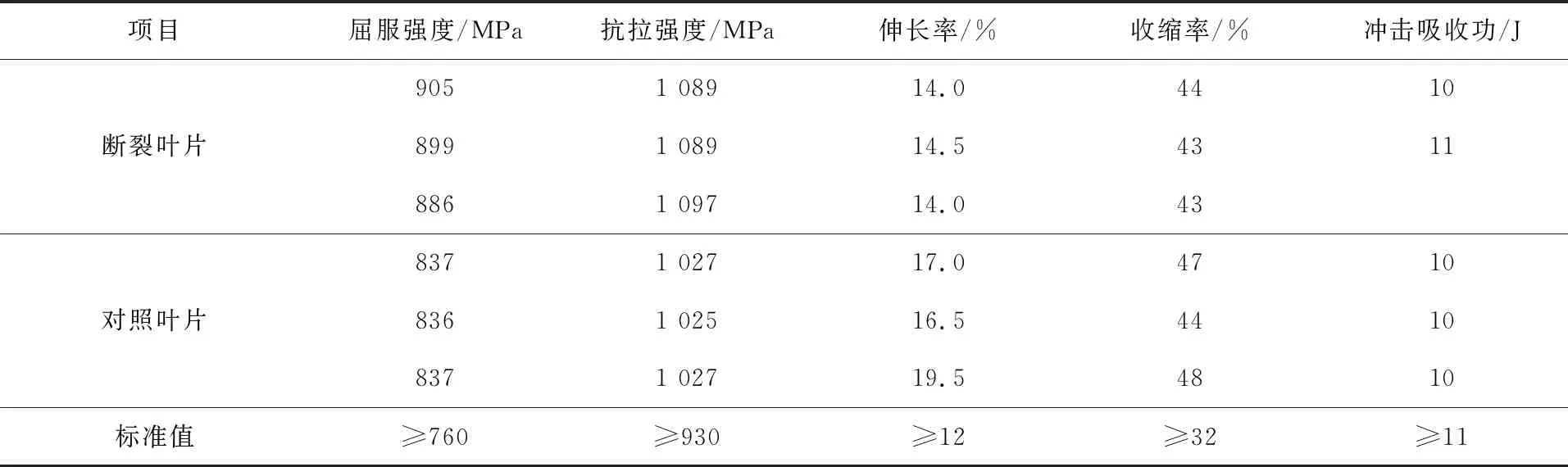

4.4 拉伸性能及冲击性能分析

对断裂叶片及对照叶片进行室温(23 ℃)静态拉伸试验及室温(23 ℃)冲击试验,拉伸试样取自叶片中间较厚位置,冲击试样取自叶根部位(见图5),试验结果见表3。

图5 叶片拉伸试验和冲击试验的取样位置及试样

表3 叶片室温拉伸、室温冲击试验检测结果

由表3可以看出:断裂叶片和对照叶片强度和塑性指标均满足GB/T 8732—2014要求。但需要指出的是,相比于对照叶片,断裂叶片强度较大,这能够印证两者在硬度上存在的差别。另外,叶片断后伸长率虽然均满足标准要求,但是断裂叶片伸长率低于对照叶片,并且已接近标准下限(12%)。试样的冲击吸收功差距不大,均为10 J左右。鉴于所取试验为小尺寸(5 mm×10 mm×55 mm)试样,而GB/T 229—2020未对标准尺寸(5 mm×10 mm×55 mm)试样与小尺寸试样冲击吸收功之间的换算提出明确规定,参考国内外相关标准和以往研究成果[8],上述叶片换算成标准尺寸后,其冲击吸收功在16 J左右,高于GB/T 8732—2014对其冲击吸收功规定的下限(11 J),叶片冲击韧性合格。

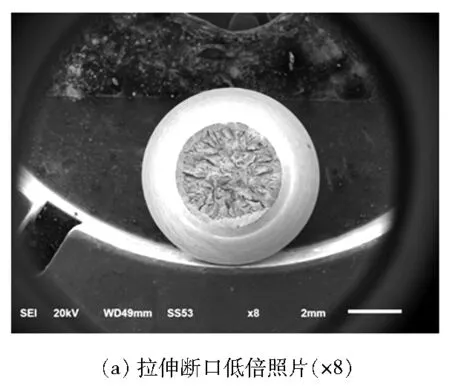

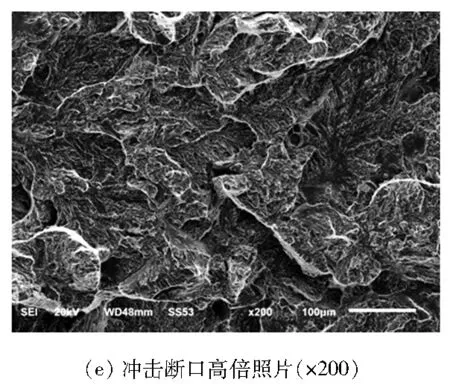

4.5 拉伸断口及冲击断口分析

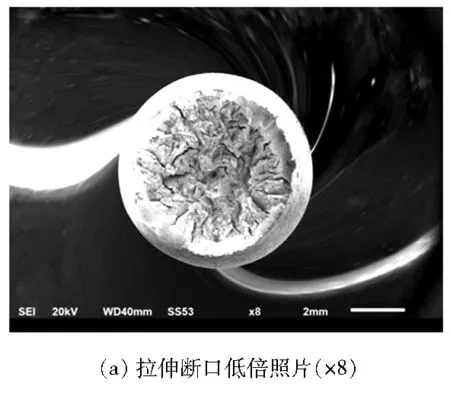

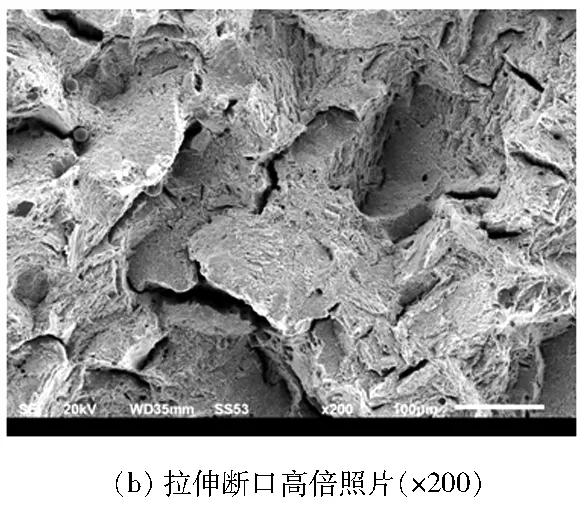

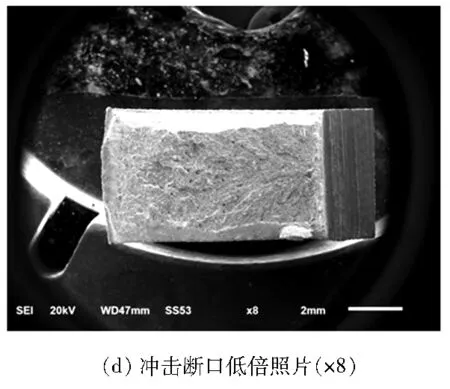

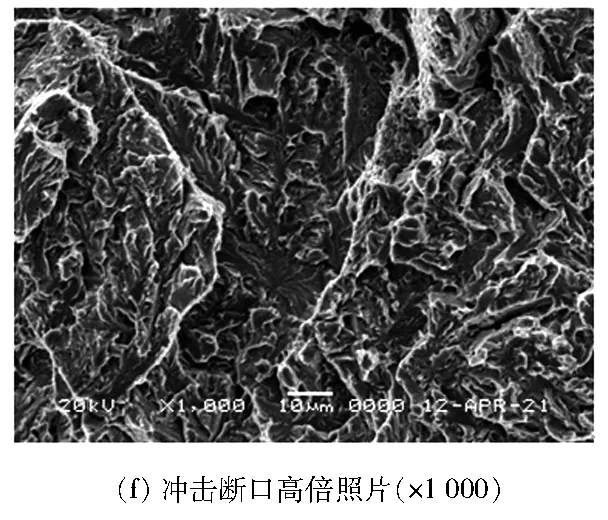

对拉伸断口和冲击断口进行SEM分析,其SEM照片见图6、图7。由图6、图7可以看出:无论断裂叶片还是对照叶片,拉伸断口均呈现典型的“岩石”状特征,并明显可见有沿奥氏体晶界分离形成的沿晶裂纹存在,高倍微观形貌(见图6(c)、图7(c))呈现准解离状的脆性断口特征;室温冲击断口低倍照片可见人字形放射条纹,高倍照片亦可见准解离形貌。上述特征说明了叶片拉伸断口、冲击断口呈现明显的脆性特征,并且基体组织中存在较大的内应力[9-10]。

图6 断裂叶片拉伸、冲击断口照片

图7 对照叶片拉伸、冲击断口照片

5 综合分析

从叶片运行环境来看,叶片承受转子旋转时离心力引起的拉应力、蒸汽压力引起的弯曲应力和扭力,而第一级叶片所处的温度最高,压力最大,在长期交变载荷的强迫共振下,容易在应力集中部位引起疲劳裂纹。

由化学成分分析可知,叶片各元素含量正常,即排除了叶片断裂失效是由化学成分不佳引起的可能性。22Cr12NiWMoV为马氏体耐热不锈钢,该钢采用锻造或轧制工艺生产,经过淬火、高温回火处理后进行叶片加工。由于该钢种比其他不锈钢具有更高的碳含量和组织遗传性,在实际锻造生产过程中,由于工艺控制不当,极易产生粗晶现象和偏析现象,偏析缺陷和强韧性匹配不合理成为其工艺控制的一项难题[11-14]。金相分析表明,无论是断裂叶片还是对照叶片,其显微组织均含有较为粗大的马氏体结构,并存在明显的组织偏析现象,叶片显微组织呈现过热特征[15]。在原奥氏体内部分布的粗大、交叉马氏体板条束,使晶粒在受到外力作用发生塑性时,受力更不均匀,容易造成应力集中[16],原奥氏体和马氏体晶粒的增大,使晶界总面积减小,降低了阻碍位错运动和裂纹扩展的能力,从而降低钢的韧性[17]。相关研究和实际生产也表明,材料晶粒度增大,其冲击性能和强度均会降低,而且对冲击性能的影响大于对强度的影响[18-19]。另一方面,冲击吸收功反映金属材料对外来冲击力的抵抗能力,对材料内部的细微缺陷相当敏感,材料组织的偏析会使材料基体局部受力不均,导致变形不协调,在界面处产生应力集中,造成叶片局部冲击性能降低[20-21]。力学性能试验表明,叶片强度虽然满足标准要求,但是硬度偏高,不满足标准要求;冲击性能虽然满足标准要求,但是与细晶材料相比,却有明显的差距[15],使其材料脆性增大,导致材料对外来冲击力的抵抗能力减小,增大开裂倾向。由拉伸断口照片也可看出,断口呈现典型的“岩石”状特征,并且在沿奥氏体晶界处有沿晶裂纹存在,说明了叶片材料呈现明显的脆性特征,位于晶界位置的晶间熔洞或组织偏析处,成为承受载荷的薄弱点。

综上,小汽轮机叶片开裂原因为工艺不佳引起的过热脆性,叶片冲击韧性降低导致金属材料抵抗动载荷或冲击力的能力降低,在应力集中部位产生裂纹;随着小汽轮机的继续运行,裂纹继续扩展,直至叶片整体断裂失效。

6 结语

通过以上分析研究可得出以下结论:

(1) 22Cr12NiWMoV叶片热加工工艺控制不佳,显微组织晶粒粗大及微观组织偏析,使材料硬度过高、冲击韧性降低、脆性增大,导致其抵抗裂纹扩展能力降低,这是叶片断裂的内在原因。

(2) 叶片长期处于循环扭转和蒸汽推力的作用下,叶根部位截面突变部位为宏观应力集中

点,容易产生开裂并以疲劳裂纹的形式扩展,这是叶片断裂失效的外在原因。

(3) 生产过程中,应严格控制热处理工艺参数,或在锻件预备热处理后执行晶粒细化工艺,保证此类叶片组织正常。同时应加强叶片,尤其是叶根部位的无损检测工作,以及时发现早期失效裂纹。