电站锅炉中速磨煤机非稳态热平衡分析

2022-03-31沈跃良李德波周杰联成明涛冯永新廖宏楷

陈 拓, 沈跃良, 李德波, 周杰联, 成明涛, 钟 俊, 冯永新, 廖宏楷

(南方电网电力科技股份有限公司, 广州 510080)

在电站燃煤锅炉的运行中,原煤斗堵煤时有发生,导致处于稳定运行的磨煤机给煤突然中断,造成磨煤机内部温度急剧上升引起爆燃,对电厂的安全经济运行造成重大影响[1-2]。断煤的发生打破了处于稳定运行状态的磨煤机的热平衡状态,由近似稳态过程变为非稳态过程[3]。给煤量减少、原煤吸热量减少,而由热一次风带入系统的热量来不及减少,导致磨煤机内煤粉温度快速上升。磨煤机出口温度测点由于装有防磨套管,对温度的变化响应一般会有延迟[4],不能及时反映磨煤机内部温度的升高。因此,有必要对断煤发生后磨煤机内部温度的变化特性进行研究。

国内研究者开展了燃煤电厂锅炉数值模拟、现场优化等方面的研究。在数值模拟优化方面,李德波等[5]对300 MW循环流化床(CFB)气固流动及燃烧过程进行数值模拟及工程应用研究,基于计算颗粒流体动力学(CPFD)数值模拟方法,对CFB锅炉内的气固流动特性、温度场分布规律进行了分析。在现场优化方面,沈跃良等[6]进行了提高HP983型中速磨煤机出口温度对锅炉运行的影响的现场试验研究,在某电厂2号机组660 MW锅炉上进行了试验,分析了磨制烟煤及印尼煤时,煤粉气流中CO、CO2和O2的浓度,结果表明:磨煤机磨制烟煤时将磨煤机出口温度提高到82~100 ℃,磨煤机磨制印尼煤时将磨煤机出口温度提高到75 ℃,可以保证制粉系统及燃烧器喷口安全稳定运行;随着磨煤机出口温度的升高,煤粉会稍微变粗,CO排放浓度会升高,磨煤机功率会明显下降,机组运行的经济性得到提高。吕洪坤等[7]进行了提升1 000 MW机组磨煤机进出口温度措施的研究,研究典型混煤及印尼煤热重-红外特性、中速磨煤机内温度分布、可燃气体析出及爆燃问题。李文华等[8]进行了提高中速磨煤机出口温度对锅炉运行的影响研究,利用热重-红外联用技术对富动24煤进行分析;在试验室研究基础上开展了提高某300 MW机组磨煤机出口温度的试验,将磨煤机出口温度由75 ℃提高到95 ℃时,磨煤机进口热风温度升高到261.4 ℃;磨煤机出口煤粉气流中没有CO,通过采用提高磨煤机出口温度的技术措施,排烟温度下降7 K左右,锅炉效率提高0.37%,发电标准煤耗下降1.17 g/(kW·h)。

笔者针对磨煤机非稳态过程的热平衡计算进行研究,以某电厂一次由断煤导致的磨煤机爆燃事件为例,将理论计算结合现场试验分析,提出简洁有效的磨煤机非稳态过程的热平衡计算方法,通过计算得到断煤后磨煤机内部的温度变化特性曲线,提出了防止断煤爆燃的措施,为电厂磨煤机的安全稳定运行提供了参考。

1 事故概况

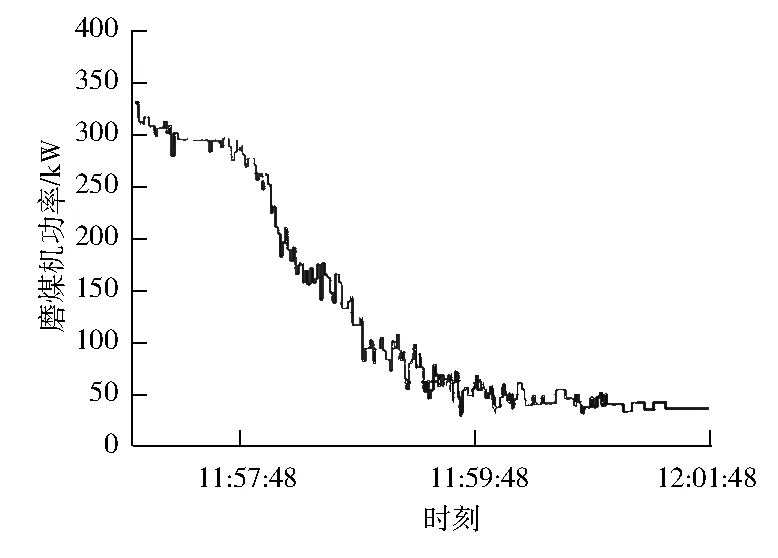

断煤事件发生时的相关参数见图1。给煤质量流量由52 t/h降到5 t/h继续,继续运行60 s后降到0 t/h,70 s后给煤恢复并发生爆燃。这一过程中,由于设备故障原因,给煤质量流量降为5 t/h时并没有触发断煤开关,并且由于磨煤机出口温度测点的响应严重延迟(经检查,磨煤机出口温度热电偶未与套管接触,留有较大间隙),断煤后60 s内磨煤机出口温度仅从70.6 ℃上升至73.9 ℃。断煤发生后,虽然热风门反馈值迅速并持续减小,但是一次风量并没有减小的趋势,原因为热风门存在空行程,就地执行机构并没有动作;由于热风门爆燃冲击变形后已经检修恢复,因此未对此结论进行实证。由于磨煤机内部温度的上升没有及时得到反映,运行人员没有得到及时的危险警示,错过了主动干预的时机,这是这次爆燃事件发生的一个重要原因。

图1 磨煤机运行参数曲线

2 热平衡计算

为了分析磨煤机断煤造成温度上升从而引起煤粉爆燃,需要对磨煤机进行非稳态的热平衡计算[9-11]。

2.1 相关参数确定

磨煤机断煤后,系统处于非稳态传热过程时,由于过程变量很多,计算复杂,因此要对相关参数进行合理的假设,简化计算[12]。

磨煤机风量信号由压差信号转换而来,相对可靠,而且事故后的检查表明磨煤机风量可信。由于断煤发生后风量稳定,且冷风门开度在断煤后变化缓慢,因此可以认为磨煤机进口温度相对稳定,磨煤机进口风温运行历史数据可信。

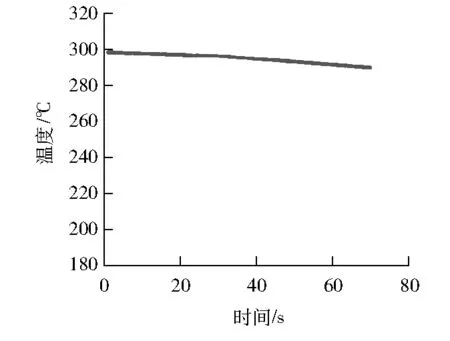

图2、图3分别为在断煤发生(抽空时间τ=0 s)开始到爆燃发生前磨煤机进口风量和温度的运行历史数据。

图2 断煤后磨煤机进口风量

图3 断煤后磨煤机入口温度

磨煤机功率随磨煤机抽空时间的变化曲线见图4。

图4 磨煤机功率随抽空时间的变化曲线

由图4可得,磨煤机功率P(τ)与抽空时间存在二次多项式关系:

P(τ)=fτ2+gτ+h

(1)

式中:f、g、h均为常数。

假设磨煤机功率与磨煤机内存煤量Gcm(τ)存在一次函数关系,即

P(τ)=dGcm(τ)+e

(2)

式中:d、e均为常数。推导得到磨煤机内存煤量与抽空时间存在二次多项式关系:

Gcm(τ)=aτ2+bτ+c

(3)

式中:a、b、c均为常数。

存煤的减少速率qm,cm(τ)等于煤粉质量流量qm,mf(τ),可以得出在磨煤机抽粉过程中,煤粉质量流量是线性递减的,即

qm,mf(τ)=qm,cm(τ)=2aτ+b

(4)

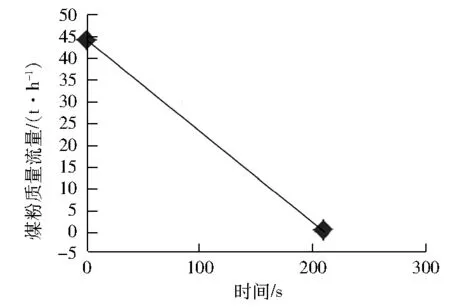

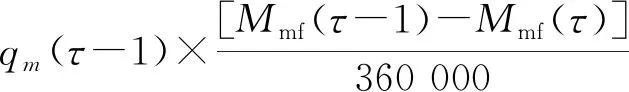

对断煤后的功率曲线和磨煤机停磨的历史数据进行分析,得到磨煤机断煤后存煤的抽空时间约为210 s。假设断煤时τ=0 s,此时qm,mf(0)=44.27 t/h(见式7);τ=210 s时qm,mf(210)=0 t/h;解得2a=-0.210 8,b=44.27,可得煤粉质量流量曲线(见图5)。

图5 煤粉质量流量曲线

为了掌握事故发生时燃用煤种的水分析出特性,对该煤种取样进行热重分析,得到煤样在热重分析工艺燃烧条件下的失重(TG)曲线、失重变化率(DTG)曲线和差示扫描量热(DSC)曲线,结果见图6。根据TG曲线,煤粉在常温加热到100 ℃时失重较快,此阶段为水分析出阶段[13],温差为100~300 ℃时煤与空气中的氧结合使煤的质量增加。由于磨煤机进口温度为300 ℃左右,随着断煤后磨煤机内部温度的升高,可以假设煤粉水分含量不变。

图6 燃用煤样热重分析曲线

2.2 断煤前磨煤机内稳态过程计算

为了计算磨煤机稳态被打破后的非稳态过程,首先要获得断煤前磨煤机所处的稳定状态参数,因此先对磨煤机断煤前的稳态过程进行计算。

根据磨煤机风粉的热平衡方程[14],忽略制粉系统漏风、输入功率转化的热量、制粉系统的散热等次要因素的影响,可得热一次风放出的热量Q1[15-16],即

Q1=qm,f(cin×Tin-cout×Tout)

(5)

式中:qm,f为一次风质量流量,t/h;cin、cout分别为磨煤机进口一次风温度Tin和磨煤机出口温度Tout下的热空气比热容,kJ/(kg·K)。由于cin和cout在30~300 ℃时相差不大,可用Tin和Tout平均温度的热空气比热容cf代替,可得:

Q1=qm,f×cf×(Tin-Tout)

(6)

原煤吸收的热量包括四个部分[15-16]:煤的干燥基吸收的热量、煤粉中水分吸收的热量、原煤水分蒸发吸收的热量、密封风吸收的热量,即

1.884Tout-4.19Tl)+qm,sf×csf(Tout-Tl)

(7)

式中:Q2为原煤吸收的热量,kJ;Mar、Mmf分别为原煤和煤粉水分质量分数,%;Tl为环境温度,℃;cc,d为煤的干燥基比热容,kJ/(kg·K);qm,sf为密封风质量流量,t/h;csf为密封风的比热容,kJ/(kg·K);qm为原煤质量流量,t/h。

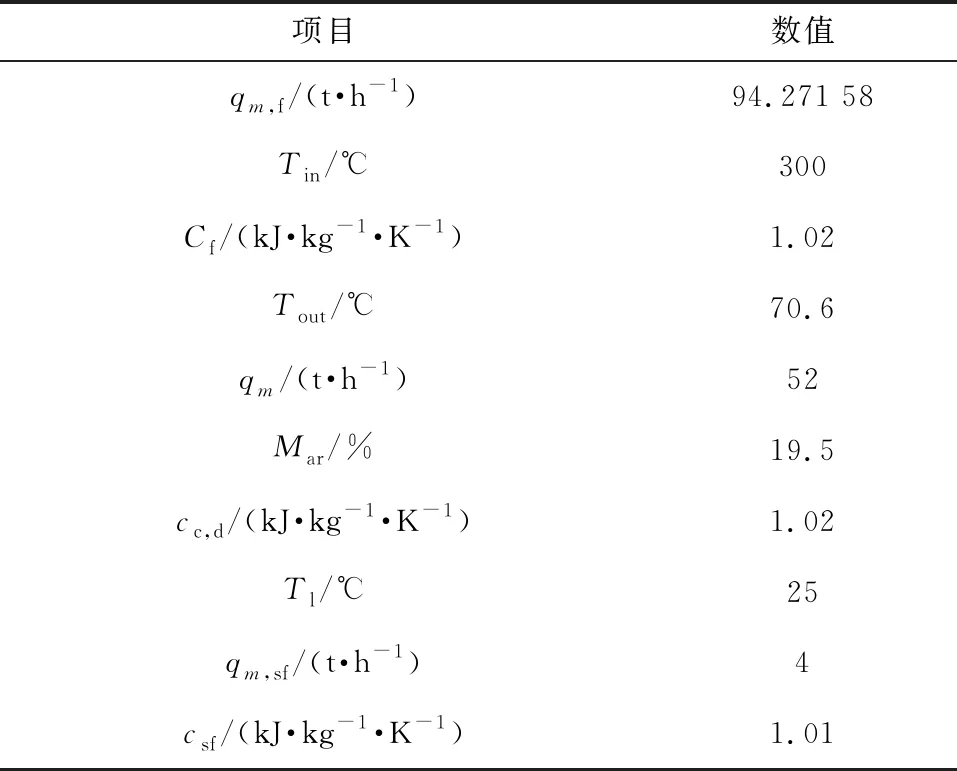

由Q1=Q2,可求得煤粉水分质量分数。根据断煤前的运行数据和煤质数据(见表1)求得煤粉水分质量分数为5.45%,由此可得断煤时(τ=0 s)的qm,mf(0)=44.27 t/h。

表1 断煤前相关参数

2.3 断煤后磨煤机内非稳态过程计算

根据前述条件,断煤时磨煤机内存煤量Gcm(0)可由式(1)煤粉出力曲线积分求得,Gcm(0)=1.29 t。根据给煤量的历史数据,断煤后磨煤机内的非稳态过程分为三个阶段,分别为:第一阶段为0~60 s,给煤质量流量为5.3 t/h;第二阶段为60~70 s,给煤质量流量为 0 t/h;第三阶段为给煤恢复,发生爆燃。笔者研究的是前两个阶段的过程。

(8)

计算可得断煤后、爆燃发生前存煤量的变化曲线(见图7)。

图7 磨煤机存煤量变化曲线

由于煤粉质量流量分为两部分,吸热量也分为两部分。一部分为原煤吸收的热量,第τ秒原煤吸收的热量为:

(9)

式中:Mmf(τ)为第τ秒时煤粉水分质量分数,%;T(τ)为第τ秒的煤粉温度,℃。

另一部分为存煤吸收的热量,包括煤的干燥基吸热量、煤粉中水分吸热量、煤粉水分蒸发吸热量[17],即

(10)

一次风每秒的放热量为:

q1(τ)=Q1/3 600=qm,f(τ)×cf×

[Tin(τ)-T(τ)]

(11)

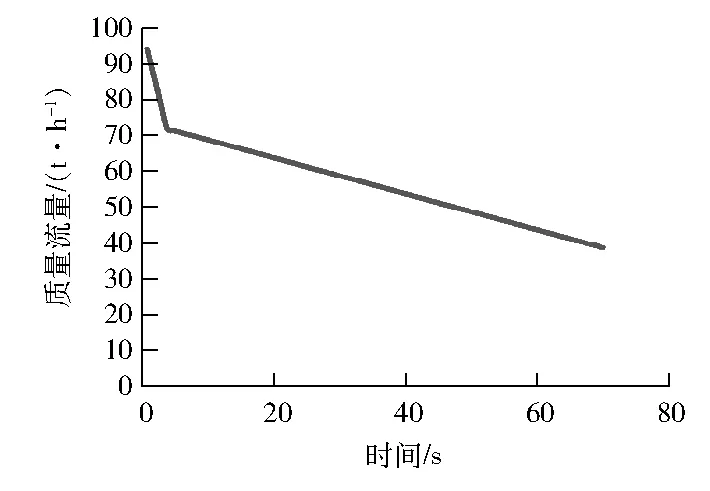

将q1(τ)=q2(τ)+q3(τ)代入前述进口温度、进口风量、煤粉水分质量分数和煤粉质量流量的条件参数,可得到断煤后、爆燃发生前磨煤机出口温度曲线(见图8)。计算得到断煤后70 s时(爆燃发生前)磨煤机出口温度已达230.78 ℃。该温度远超磨煤机的安全运行温度[18],极易发生爆燃。

图8 磨煤机出口温度变化曲线

2.4 热风门对进口温度的控制

断煤发生后,热风门反馈值迅速减至63%,随后在持续减小至40%的过程中,磨煤机进口的风量及温度均没有明显减小。热风门的工作异常也是爆燃发生的重要原因之一。假设热风门工作正常,计算磨煤机出口温度的变化。

断煤发生前,冷热风混合过程为等焓过程[19],可得过程方程式为:

Tc×ccf×qm,cf×Th×chf×qm,hf=

Tmix×cmix×qm,mix

(12)

式中:qm,cf为冷一次风质量流量,t/h;qm,hf为热一次风质量流量,t/h;qm,mix为磨煤机出口风质量流量,t/h;ccf、chf、cmix分别为冷一次风温度Tc、热一次风温度Th和混合后一次风温度Tmix下的热空气比热容,kJ/(kg·K)。

TC×qm,cf+Th×qm,hf=Tmix×qm,mix

(13)

联立方程qm,mix=qm,cf+qm,hf,并代入运行数据Tmix=300 ℃、qm,mix=94 t/h、Tc=35 ℃、Th=320 ℃,可得qm,cf=6.6 t/h、qm,hf=87.4 t/h。

根据热风门特性曲线(见图9),可计算40%和63%开度时的热风质量流量分别为32.2 t/h和65.4 t/h;由于冷风门开度基本维持不变,因此冷风量不变。根据式(13)可求得40%和63%开度时,混合后一次风温度分别为271.54 ℃、293.88 ℃,磨煤机出口风质量流量分别为38.79 t/h、72 t/h。

图9 风门特性曲线

根据热风门的历史运行数据,热风门开度在迅速减至63%(对应总风质量流量72 t/h)后持续下降至40%(对应总风质量流量38.79 t/h)。可得进口风量和风温的变化曲线(见图10、图11)。

图10 进口风量变化曲线

图11 进口温度变化曲线

将进口温度和风量曲线代入前述计算公式,可得70 s时磨煤机出口温度为166.53 ℃,并得到磨煤机出口温度变化曲线(见图12)。

图12 磨煤机出口温度变化曲线

由图12可见:热风门正常工作可有效控制磨煤机出口温度,降低爆燃的风险。但由于磨煤机出口温度响应严重滞后,导致抽粉过程中,冷风门开度基本不变,使得磨煤机出口温度仍偏高,爆燃风险依然存在。

3 预防爆燃措施

(1) 磨煤机进出口温度热电偶应与套管可靠

接触,以使热电偶能快速反映磨煤机内温度的变化。

(2) 热风门开度指令反馈值与就地热风门开度指示应校核一致,且保证正常调节的要求。

(3) 完善磨煤机跳闸条件,确保磨煤机跳闸逻辑运行正常。增加给煤量异常报警,并且尽快抢修恢复供煤,防止给煤机断煤。

4 结语

(1) 对磨煤机非稳态过程的热平衡计算得出在断煤发生后的70 s内磨煤机内部温度迅速上升,70 s时已接近230 ℃的高温,对于干燥的风煤混合物而言极易发生爆燃。验证了磨煤机出口温度测点缺陷,温度测点响应滞后严重,不能及时反映磨煤机内部温升情况,从而导致爆燃发生。

(2) 若热风调门正常工作,70 s内可将磨煤机出口温度控制在166.5 ℃,可以降低爆燃发生的风险。

(3) 保证断煤开关动作正常、磨煤机温度测点及时响应和冷热风门调节正常,是防止磨煤机断煤后发生爆燃的主要措施。