塔内机械通风对三塔合一系统烟气扩散影响的数值研究

2022-03-31蔡宁宁董云山司风琪

蔡宁宁, 马 欢, 董云山, 司风琪

(东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

在三塔合一间接空冷系统(简称三塔合一系统)空冷塔内布置脱硫岛和烟囱,使烟气被塔内热空气包裹,避免烟气冷凝对烟道的腐蚀,增大烟气抬升高度,具有节水、环保和高经济性等优点[1-5];但在大风速下,存在塔内涡流[6-7]冲击烟道出口烟气,影响烟气扩散和抬升等问题。

为探究环境风对空冷塔内部流动的作用,席新铭等[8]建立三塔合一系统的数学模型,并通过数值模拟的方法定量分析了环境风对塔内流场的影响,结果表明环境风能抑制烟气扩散,但会加重塔壁腐蚀。孔德满等[9]基于计算流体动力学(CFD)方法比较三塔合一系统空冷塔和常规空冷塔的换热性能和烟气扩散情况,通过计算不同工况下的拐点风速,得出进风量随环境风速增大存在先减后增的变化规律。为削弱环境风对空冷塔热力性能和烟气扩散的负面影响,相关学者展开了大量研究。韦红旗等[10]建立三维数值模型,采用分区配水的方式削弱气流的圆柱绕流,减轻环境风的影响。LU Y S等[11]提出在空冷塔内布置通风设施,增强烟羽旋转,模拟结果表明塔顶出口速度显著增大,通风量增加,换热性能增幅达30%以上。DAI Y C等[12]通过在空冷塔内布置流场导流设施,减小局部涡流,削弱冷空气流入效果,增强传热效果。雷平和[13]借助数值模拟,对比自然通风和混合通风的间接空冷系统的冷却效果,验证混合通风能够克服高速环境风对换热的负面影响。

综上所述,空冷塔内增设通风设施使机组的热力性能明显改善,但是尚且缺乏针对三塔合一系统的烟气抬升高度和改进后机组经济性的分析。笔者通过数值模拟的方法建立三塔合一系统间接空冷塔模型,分析环境风速对塔内烟气扩散和烟气抬升高度的影响,探讨在塔内布置不同层数的风机对烟气扩散和抬升高度的作用及效果,并对不同风机布置方案的经济性进行评估。

1 计算模型

1.1 几何模型和网格模型

以某600 MW三塔合一系统为研究对象,其基本几何结构参数见表1。

表1 空冷塔结构参数

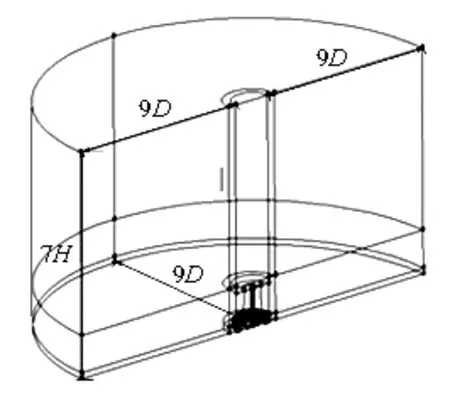

图1为空冷塔计算域,忽略壁厚及塔内各管路设备以简化模型,降低计算成本。为探究三塔合一系统的流场发展状况,在塔外建立流体计算域[14],其上游、下游和宽度距离均为9D(D为空冷塔的散热器外缘直径),高度为7H(H为空冷塔塔高)。因空冷塔沿迎风方向呈轴对称结构且对称部分的流动和换热规律基本一致,笔者采用半塔模型进行计算和分析。与全塔模型相比,半塔模型在相同网格数量下增大网格密度,提高模型精确性。

图1 空冷塔数值计算域

以无厚度的压力跃升薄面表示风机面,建立风机面的二维网格,从风机面网格节点向外拓扑,生成非结构化网格的风机面。此外,散热器和塔外计算域采用结构化网格,与风机面网格相互连接。计算域内网格尺寸由中心向外部等比例增大,在保证计算精度的同时节约计算时间。

针对计算域模型分别建立780万、1 130万和1 540万网格进行网格无关性分析。结果表明,在不同环境风速下,通风量和循环水温度的变化率均小于0.51%,满足网格无关性要求,最终选择1 130万网格数模型进行计算。

1.2 控制方程和边界条件

空冷塔内气流的通用控制方程为:

(1)

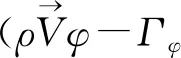

式(1)中各项描述见表2,其中:uu、uv、uw分别表示x、y、z方向速度;μ为有效黏度;μt为湍流黏度;p为压力;Prμ、Prk、Prω分别为有效黏度、湍流动能、耗散率对应的普朗特数;Qh为能量源项;Sx、Sy、Sz为空气流经散热器在x、y、z方向上的动量源项;T为环境温度,K;Gk、Gω分别为平均速度梯度和耗散产生的湍动能;Yk、Yω、Dω分别为湍流动能损耗、耗散率损耗、交叉扩散项。

表2 控制方程具体描述

因散热器区域存在循环水与空气的流动和传热,其流动和换热的阻力较为复杂。将散热器设定为多孔介质模型,通过设定压损系数表征空气流经散热器的压损,采用体积源项法对循环水与空气的换热量进行定量计算,设定能量源项来描述循环水与空气间的换热。其中,由于冷却三角的结构对气体流动产生的阻力,通过建立风速和空气密度的函数关系对空气流经散热器的压力损失Δp1进行描述,即

(2)

式中:vn为散热器迎面风速风速,m/s;kv为压损系数,与vn成函数关系。

因散热器内的循环水与空冷塔内的空气通过金属管壁进行对流传热,传热阻力主要集中于空气侧,空气侧传热系数计算公式如下:

(3)

空冷塔计算模型设定为速度入口和压力出口。因计算域高度超过1 000 m,不同高度下风速呈现幂指数变化规律[15],即

(4)

式中:wz为距离地面zm高度的风速,m/s;w10为10 m高度测量的风速,m/s;z为风速计算点距离地面高度,m;m为地面粗糙度指数,与环境因素相关,取0.16。

因建立的空冷塔模型为半塔模型,定义计算区域纵切面为对称面,底面和塔体设置为绝热无滑移的固体壁面。同时,采用有限体积法对控制方程进行离散,选取Realizablek-ε湍流模型。其中,压力-速度耦合计算采用SIMPLE算法,动能和能量计算采用二阶迎风方程,湍动能和耗散率计算采用一阶迎风方程。当计算残差小于10-4,且监视的塔顶出口流量和流速的变化率小于2%时,认为计算收敛。

在布置风机的空冷塔模型中,将风机面设定为Fan模型,根据风机的性能曲线,采用集总参数法将风机产生的压升以函数的形式拟合在风机面中[16],实际风机运行流量为风机压升与空冷塔内流动阻力平衡时,性能曲线上所对应的流量点。风机压升与风机内流体轴向速度的拟合函数为:

(5)

式中:Δp为风机产生的压升,Pa;an为多项式系数,N=4时,额定转速下a1=395.33,a2=-41.029,a3=2.015 4,a4=-0.066 5;v为风机内流体的轴向速度,m/s。

1.3 模拟结果验证

为验证所建立空冷塔模型的准确性,采用性能校核试验工况进行模拟。表3为试验工况下数据与模拟结果的对比,在工况参数保持一致时,循环水出口温度分别为44.93 ℃和44.92 ℃,相对误差小于0.03%。

表3 试验工况下的数据与模拟结果的对比

2 模拟结果分析

三塔合一系统中,脱硫塔和烟囱布置于塔内,烟气易在塔内扩散。在塔筒进风平面水平布置多层风机,在增大塔筒通风量的同时产生多层高速气流约束烟气,提高空冷塔的热力性能和烟气的抬升高度。图2为不同的风机布置层数示意图。

图2 不同风机布置层数示意图

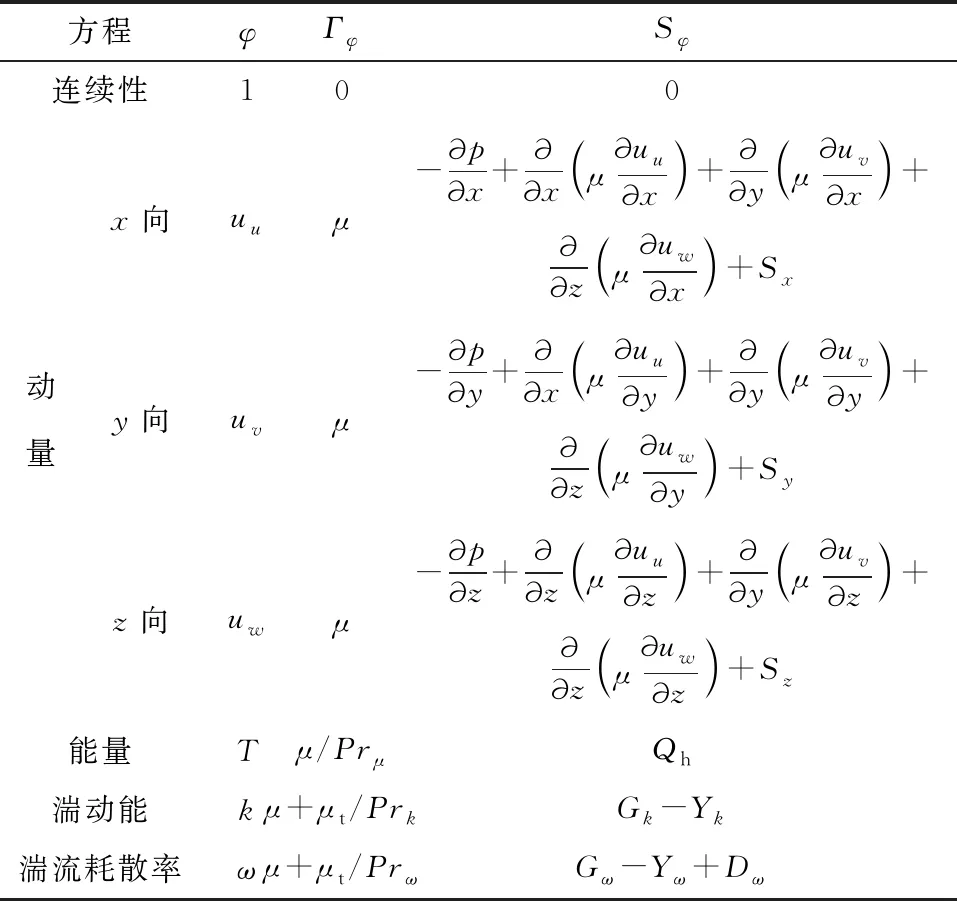

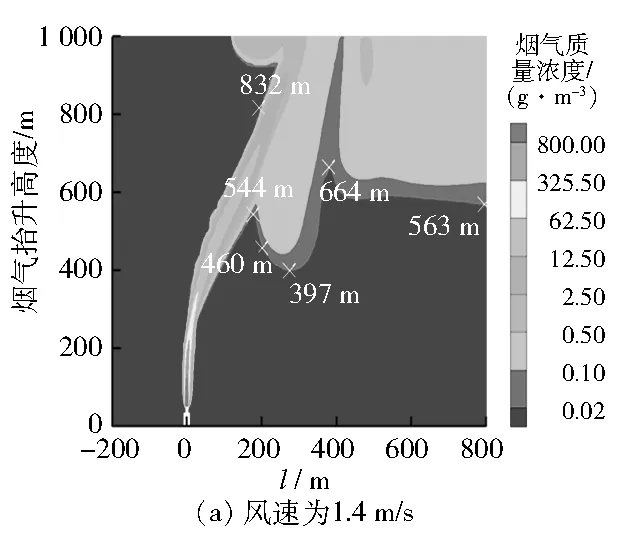

2.1 未布置风机时烟气扩散趋势

不同风速下,未布置风机时空冷塔竖直对称面烟气质量浓度分布见图3(图中数据为标识点“×”的烟气抬升高度,l为测量点与塔中心水平距离)。由图3可以看出:1.4 m/s风速下,在l为200 m处烟气抬升高度最低为497 m;3 m/s风速下,该高度仅为296 m,降低40%以上;6 m/s风速下,该高度进一步下降为260 m,但下降幅度减小。环境风速增大使烟气抬升高度降低,塔顶出口烟气偏斜角增大;同时,随着环境风速的增大,烟气抬升高度趋于稳定。

图3 未布置风机时对称面烟气质量浓度分布图

由于塔顶出口迎风区的气流在上升过程中不断向下卷吸塔外低温高密度空气[17],出口烟气与塔外空气混合,在抬升一定高度后出现明显的下落趋势。低风速(1.4 m/s)下,烟气抬升高度从628 m(l为285 m处)下落至511 m处。中风速(3 m/s)下在l为288 m处存在微量烟气下落,但烟气扩散范围小且浓度低,整体出口烟气较为集中。高风速(6 m/s)下因环境风对塔顶出口气流的冲击,会破坏塔内热气流对烟气的包裹,导致塔顶出口部分烟气沿塔外壁向下扩散至169 m高度,当l为287 m时出口烟气抬升高度降低,从279 m下落至181 m,且该区域的部分烟气被剥离,扩散距离增大。因此,烟气下落点的水平距离与环境风速无关,下落点高度和烟气扩散最低点高度均与环境风速成反比。

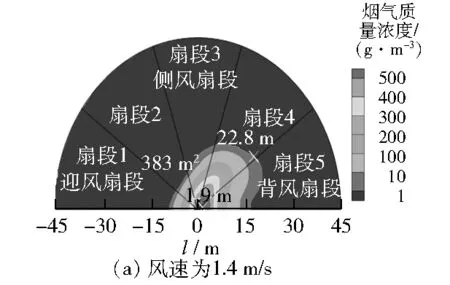

图4为未布置风机时塔顶出口面烟气质量浓度分布图(图中数据分别为标识点“×”到塔中心点的距离和烟气质量浓度大于1 g/m3的区域面积)。由图4可见:随着环境风速不断增大,塔顶出口面中心烟气浓度不断减小,最高质量浓度从500 g/m3以上减至不足300 g/m3。同时,塔顶的烟气扩散面积增大,高风速(6 m/s)时低浓度烟气已接触塔壁,沿塔壁从扇段3向扇段5蔓延,塔体存在腐蚀风险。此外,风速增大使塔内产生的涡流增大[6],导致出口烟气向背风扇段不断偏斜,烟气中心点到塔中心点距离从3.8 m增大至12.3 m,烟气最远扩散点距离从27.8 m增大至45.5 m,塔内烟气扩散面积从434 m2增大至926 m2,扩大1倍以上。

图4 未布置风机时塔顶出口面烟气质量浓度分布图

2.2 风机单层布置时烟气扩散趋势

图5为不同风速下风机单层布置时对称面的烟气扩散云图。

图5 风机单层布置时对称面烟气质量浓度分布图

与图3对比可知:风机单层布置对烟气抬升高度影响较小,出口烟气更加集中。在1.4 m/s风速下,烟气下落点前移至l为178 m处,烟气抬升高度从544 m降至397 m,导致当l为200 m时烟气处于下落阶段,烟气抬升高度最低降为460 m,但下落烟气的质量浓度小于2.5 g/m3,对环境影响小。此外,烟气在l为383 m处出现二次下落,烟气抬升高度从664 m降至563 m,其扩散范围增大。在中高风速(3 m/s、6 m/s)下,在l为200 m处的烟气抬升高度与未布置风机情况基本一致,下落点位置也保持一致。在高风速(6 m/s)下风机出口高速气流约束使烟气一次下落的扩散量小,下落最低点的烟气抬升高度升高至245 m,在l为708 m处出现二次扩散,二次扩散最低点的烟气抬升高度为260 m,烟气的扩散范围增大,浓度减小。

图6为风机单层布置时塔顶出口面烟气质量浓度分布图。与图4对比可知:低风速(1.4 m/s)下,烟气向背风扇段偏移和向侧风扇段扩散的趋势均减小,烟气中心点与塔中心点距离从3.8 m缩短为1.9 m,烟气最远扩散点距离从27.8 m减小至22.8 m,分别降低50%和18%,同时烟气扩散面积减小。

图6 风机单层布置时塔顶出口面烟气质量浓度分布图

综上表明,风机出口气流较好地约束了烟气的扩散。在中风速(3 m/s)下,风机出口气流加速塔内烟气扩散,导致塔中心烟气浓度降低,扩散面积增大,同时约束烟气向塔壁区域扩散,增大烟气与塔壁的距离。高风速(6 m/s)下,风机出口气流对烟气的约束能力减弱,烟气仍能与侧风扇段塔壁接触,此时因风机改变塔内涡流方向[6],烟气蔓延方向改为从扇段4向扇段2蔓延。

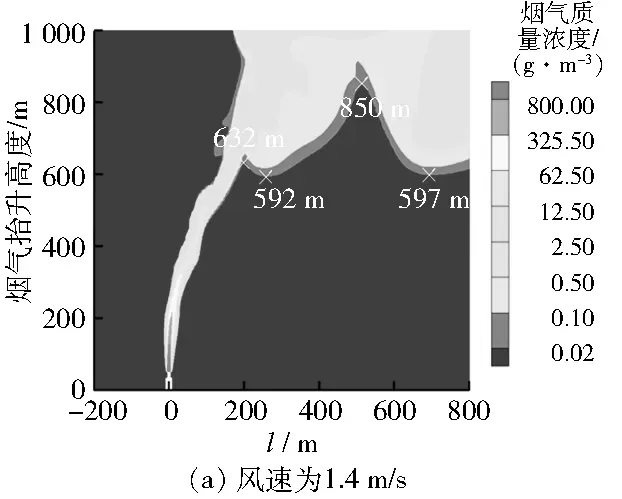

2.3 风机双层布置时烟气扩散趋势

图7为不同风速下风机双层布置时竖直对称面的烟气扩散云图。与图3对比可知:烟气抬升高度明显增加。低风速(1.4 m/s)下,烟气在l为200 m处下落,此时烟气抬升高度最低为631 m,与未布置风机时相比,抬升高度增加131 m。此外,因烟气外存在多层高速气流,迎风区域出口气流的卷吸作用被抑制,烟气主要向上方扩散,下落最低点的烟气抬升高度为592 m,远高于未布置风机和风机单层布置的情况。烟气在l为513 m处二次下落,从850 m下落至597 m。中风速(3 m/s)下,烟气在l为516 m处下落,水平距离近似为其他方案的2倍。高风速(6 m/s)下,烟气下落点距塔中心的水平距离为707 m,与风机单层布置的二次下落点位置相近,显著降低空冷塔附近区域的烟气浓度。

图7 风机双层布置时对称面烟气质量浓度分布图

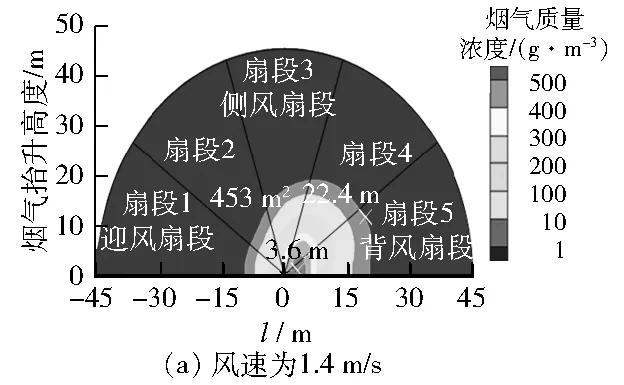

图8为风机双层布置时塔顶出口面烟气质量浓度分布图。与图4对比可知:低风速(1.4 m/s)下,烟气最远扩散点距离与风机单层布置时相近,表明此时双层风机对烟气的约束效果与单层风机相同。中高风速(3 m/s、6 m/s)下,内层风机出口气流冲击,烟气扩散加速,导致烟气分布更加均匀,烟气中心最高质量浓度降低至不足300 g/m3,烟气扩散面积分别从654 m2和926 m2增大至810 m2和1 115 m2,均增大20 %以上,同时烟气中心点与塔中心点距离扩大。外层风机的约束阻碍烟气与塔壁接触,烟气最远扩散点距离均有所减小,且未与塔壁接触。

图8 风机双层布置时塔顶出口面烟气质量浓度分布图

2.4 性能对比

空冷塔内布置多层风机,使塔内通风量增大。通风量与散热量成正比,导致散热量增大,机组发电煤耗降低。而布置风机后厂用电增加,煤耗增加[18],因此,引入综合煤耗率对布置风机后的机组经济性进行分析。

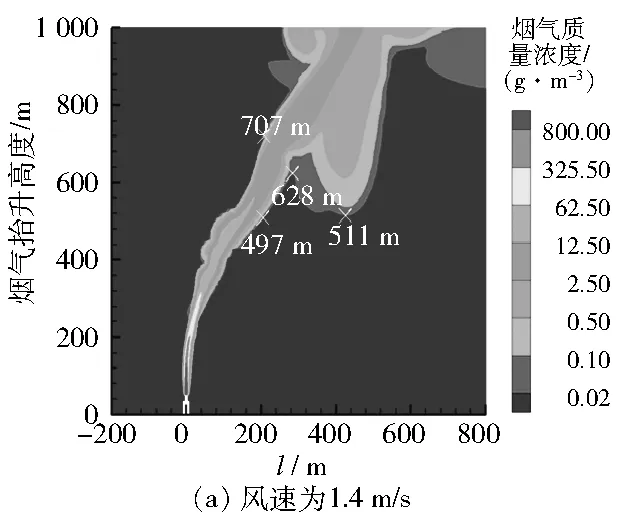

不同布置方案下空冷塔的通风质量流量和综合煤耗率降幅随环境风速变化曲线见图9。引入机械通风后通风质量流量均增大且风机单层布置下通风质量流量增量大于风机双层布置,高风速(6 m/s)下通风质量流量增幅最小,为1 344 kg/s,中风速(3 m/s)下通风质量流量增幅最大,为1 580 kg/s。综合煤耗率降幅在低风速(1.4 m/s)下风机双层布置略优于单层布置,中高风速(3 m/s、6 m/s)下,单层布置煤耗率降幅大于双层布置,最高煤耗率降幅约为2 g/(kW·h)。

图9 不同方案下通风质量流量与综合煤耗率降幅随环境风速的变化曲线

3 结语

笔者以某600 MW三塔合一系统机组为例,建立空冷塔数值模型,探究环境风和塔内机械通风对空冷塔热力性能和烟气抬升高度的影响。结果表明:

(1) 塔内烟气扩散面积与环境风速成正比,受塔内涡流影响,出口烟气向背风和侧风扇段扩散。

(2) 环境风速增大后,塔顶出口烟气与水平面的夹角减小,导致烟气抬升高度降低。

(3) 塔内布置双层风机后,烟气被多层高速气流包裹,使其在塔内的偏移量减小,塔外烟气抬升高度增加。

(4) 塔内布置风机后,综合衡量风机的电耗和通风量增大后的收益,可得中低风速(3 m/s、6 m/s)下,风机单层布置时煤耗率降幅最大,约为2 g/kW·h。