超声辅助混粉电火花加工7Cr13Mo钢试验研究

2022-03-31张威李丽邵杰王宁任建华刘宪福

张威,李丽,邵杰,王宁,任建华,刘宪福

超声辅助混粉电火花加工7Cr13Mo钢试验研究

张威1,李丽1,邵杰2,王宁1,任建华1,刘宪福1

(1.山东理工大学 机械工程学院,山东 淄博 255000;2.济南黄河河务局供水局,济南 251000)

利用超声辅助混粉电火花加工(Ultrasonic-assisted Powder Electrical Discharge Machining, US-PMEDM)对7Cr13Mo钢进行表面改性研究。用US-PMEDM和传统电火花加工(Electrical Discharge Machining,EDM)对7Cr13Mo钢分别进行表面改性研究。采用扫描电子显微镜(SEM)对试样表面的表面形貌和重凝层进行分析,用TR200粗糙度测量仪和FM800型显微硬度仪分别测量加工试样的粗糙度和表面硬度。和常规电火花加工相比,US-PMEDM加工表面更加平整,裂纹减少。随着脉冲宽度的增加,放电凹坑变得大而浅,当脉冲宽度增加到120 μs时,裂纹数量增加。随着峰值电流的增加,US-PMEDM重凝层的连续均匀性变差,但随着脉冲宽度的增加,重凝层更加致密、均匀,与基体结合良好,厚度增加到10.30 μm以上。US-PMEDM加工表面粗糙度随脉冲宽度和峰值电流的增加均增加,与电火花加工相比,相同放电参数下,其表面粗糙度降低,最大降低40%左右。随着峰值电流的增加,US-PMEDM的显微硬度增加,随脉冲宽度的增加,其显微硬度先增加后降低。与电火花加工相比,US-PMEDM的显微硬度提高约50%。用超声辅助混粉电火花复合加工改善了放电环境,使表面质量和表面硬度均得到提高。

7Cr13Mo钢;超声辅助混粉电火花加工;表面粗糙度;重凝层;表面改性

7Cr13Mo钢是一种马氏体不锈钢,具有良好的机械性能,因其较高的强度、耐腐蚀性等特点,被广泛应用于航空航天的发动机周围排气通路等零件、汽轮机叶片、医疗器械和餐具等领域[1-3]。但是马氏体不锈钢在恶劣条件下存在加工困难、耐磨性差等缺点[4]。针对这一问题,通过电火花加工对7Cr13Mo钢进行表面改性处理,提高其使用性能。电火花加工利用工具电极和工件电极之间的脉冲性腐蚀放电来蚀除多余的金属,可以加工难加工材料,但是电火花加工后,工件表面粗糙度大,材料去除率低,容易发生拉弧和短路,加工效率低[5]。采用混粉电火花加工或者超声电火花加工技术来改善电火花加工的缺点。混粉电火花加工中加入导电或者半导电的微细粉末可以降低工作液的绝缘强度,增大放电间隙,使放电分布更加均匀,从而提高加工效率,得到较好的表面质量[6-8]。在电火花加工中引入超声振动后,超声的空化、涡流和泵吸作用加快工作液的循环,有利于电蚀产物的排出,减少不正常放电的拉弧和短路现象,提高了加工效率[9-10]。为了进一步改善表面质量、提高加工效率,采用超声辅助混粉电火花复合加工,通过在工作液中加入一定浓度的导电粉末,可以增大放电间隙,提高表面质量[11],同时超声振动的空化、泵吸与涡流作用可以减少粉末的沉积,加快工作液的循环流动,改善放电环境[12],将超声电火花与混粉电火花2种加工方式相结合可以达到1+1>2的效果。

目前,国内外学者在超声辅助混粉电火花复合加工方面进行了大量的试验研究。赵玉田等[13-14]设计了一套工具电极超声振动装置,将混粉电火花加工和工具电极超声混粉电火花加工进行对比实验,研究发现工具电极超声振动对混粉电火花加工有积极作用,减少粉末的沉积和改善了放电环境,使材料去除率提高30%。丁磊等[15]将超声振动加在工件电极上,分别用混粉电火花加工和超声混粉电火花加工在TC4合金上加工一定深度。结果表明,超声混粉电火花加工的效果更好,表面粗糙度降低。吕传伟等[16]探究超声振动对混粉电解电火花铣削加工表面质量的影响。结果表明,在混粉电解电火花加工中,超声振动可以使粉末混合均匀的同时又能改善加工表面质量。Behnam Khosrozadeh等[17]探究电火花加工和混粉电火花加工、超声电火花加工和超声混粉复合电火花加工对Ti-6Al-4V表面完整性和残余应力的影响,研究发现同等参数条件下,超声混粉复合电火花加工的表面粗糙度最高,材料去除率较高,加工表面裂纹少。

综上所述,在超声混粉电火花复合加工中,研究者主要以工具电极超声振动为主,对微观表面形貌缺少进一步的探究。将超声振动加到工具电极上,超声振动装置质量较大会对主轴的进给精度产生一定的影响,如果将超声振动加到工件电极上,减少对主轴进给精度的影响,可以更好地发挥超声振动的优势。

本研究将超声振动加载到工件电极上,采用超声辅助混粉电火花加工方法对7Cr13Mo钢进行表面改性,其中工作液中所添加的混粉为具有良好导电性的TiC粉末,系统探究了电火花主要放电参数峰值电流和脉冲宽度对表面形貌、表面粗糙度和显微硬度的影响。

1 实验

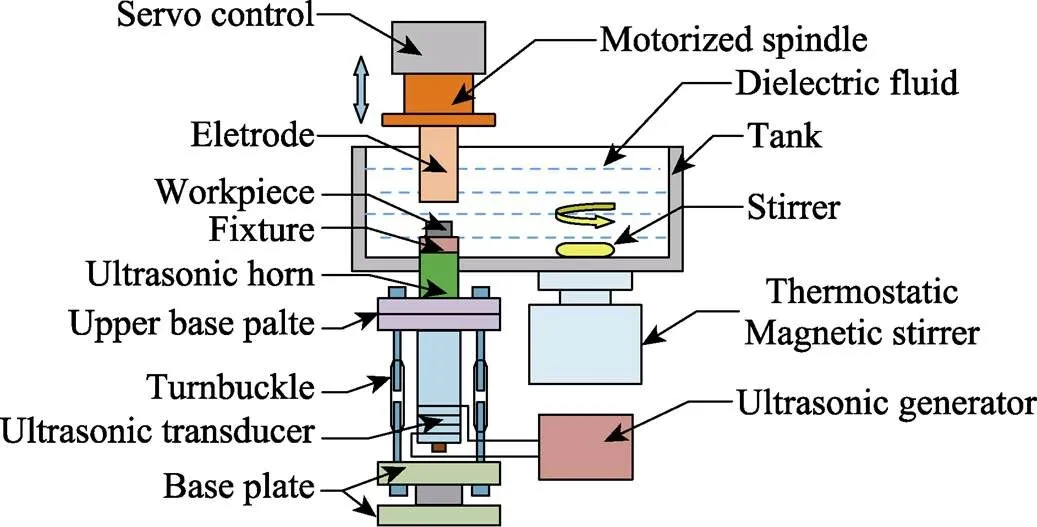

本实验使用的机床为DM71系列精密电火花成型机床,在机床工作台上,设计了工件超声振动装置,使工件在竖直方向做超声振动,其中超声振动频率为20 kHz,振幅为2 μm,实验装置示意图如图1所示。在常规电火花加工的基础上,在工作液中混入10 g/L的TiC粉末,根据研究团队前期的研究,当TiC粉末的质量浓度为10 g/L时,加工后的表面质量达到最佳[18]。为了防止粉末不能均匀地混合在工作液中而影响加工效果,在工作台上安装磁力搅拌装置并对工作液进行搅拌。

图1 超声辅助混粉电火花加工装置示意图

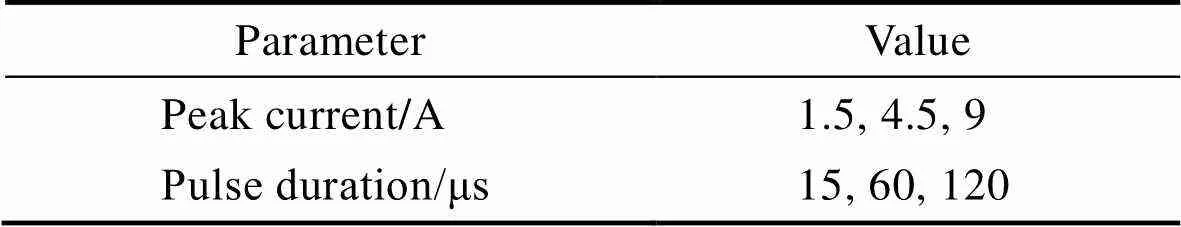

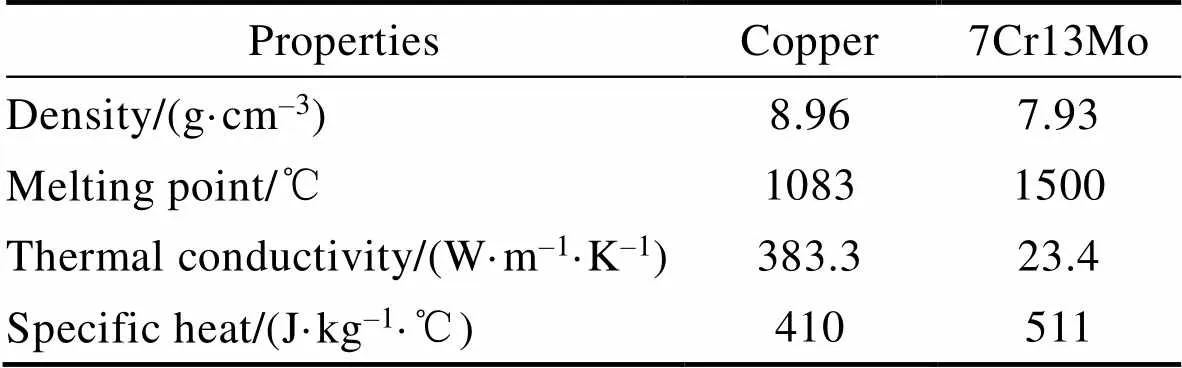

本实验探究了峰值电流、脉冲宽度对超声辅助混粉电火花加工7Cr13Mo钢的影响,并与传统电火花加工进行了对比。其中磁力搅拌器的转速是1600 r/min,脉冲间隔为80 μs,间隙电压为60 V,其余加工参数如表1所示。实验材料为7Cr13Mo钢,尺寸大小为10 mm×10 mm×5 mm。工具电极是尺寸为16 mm× 150 mm的紫铜,实验材料的物理性能参数如表2所示。

表1 加工实验参数

Tab.1 Experimental parameters

表2 实验材料的物理参数

Tab.2 Physical parameters of the test materials

利用荷兰FEI公司的Sirion200型扫描电子显微镜对加工后试样的表面形貌与截面形貌进行观察。在观察截面形貌前,先对试样进行镶嵌、打磨与抛光处理,接着用HF、HNO3和水(10 mg∶20 mg∶70 mg)配制的混合溶液腐蚀5 s,清洗烘干后用SEM进行观察。用中国时代集团的TR200型粗糙度测量仪对试样进行粗糙度测量,随机取不同位置测量5次并取平均值。用日本Future-Tech公司的FM800型显微硬度仪测量表面硬度,其中加载载荷为100 g,加载时间为15 s。

2 结果及分析

2.1 表面形貌分析

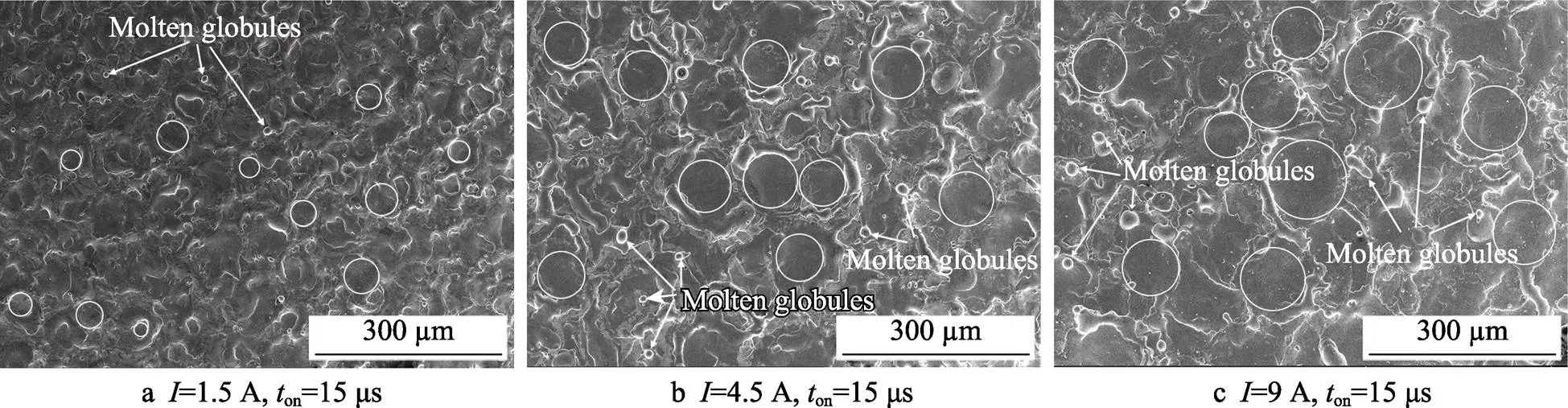

图2为不同峰值电流下7Cr13Mo钢US-PMEDM的表面形貌,从图可以看出,加工表面的放电蚀坑由多个放电凹坑和凸边组成,其中放电凹坑形成的原因是脉冲放电对试样表面的连续冲击,在试样表面蚀除一小部分金属,最终形成放电凹坑。放电凹坑的大小随峰值电流的变化而变化。表3为随机测量的不同峰值电流下10个放电凹坑的直径及其平均值。当峰值电流为1.5 A时,放电凹坑直径约为42.5 μm,且相邻放电凹坑边界不明显,当峰值电流增大到4.5 A时,放电凹坑直径约为81.5 μm,随着峰值电流增大到9 A,放电凹坑直径进一步增加到100.5 μm,且相邻放电凹坑边界清晰,这是由于脉冲能量随峰值电流的增加而增大,对试样表面的冲击力增大,使放电凹坑直径变大而深[19],但是工作液中的TiC粉末增大了放电间隙,减小了单位放电密度,使电火花能量更加均匀地分布在加工表面[20],同时超声振动改善放电环境,使放电更加稳定,两者共同作用使试样表面放电凹坑变得大而浅。对比图2a和图2b,图2b中有较多的熔滴,这是由于随着峰值电流的增加,放电通道内的温度升高,使更多的加工材料熔化、汽化,工作液的冷却作用使汽化的材料重新凝固在试样表面。

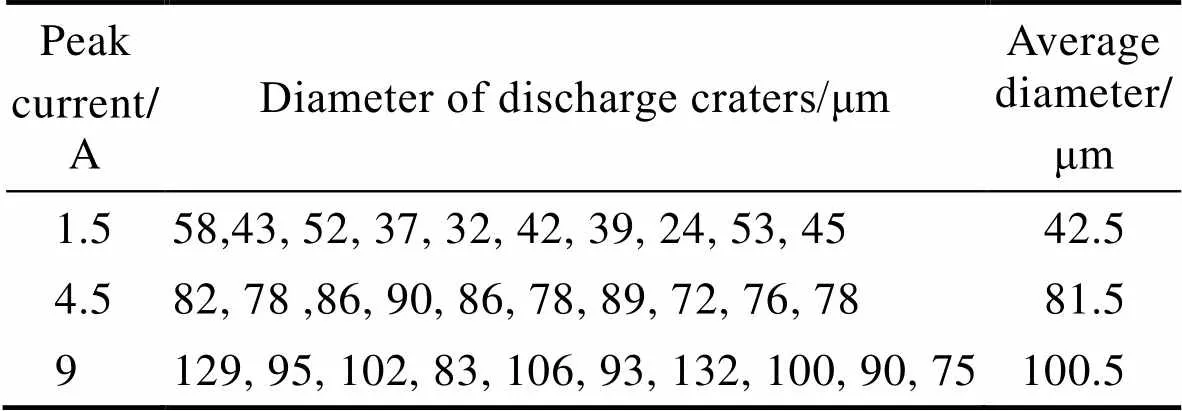

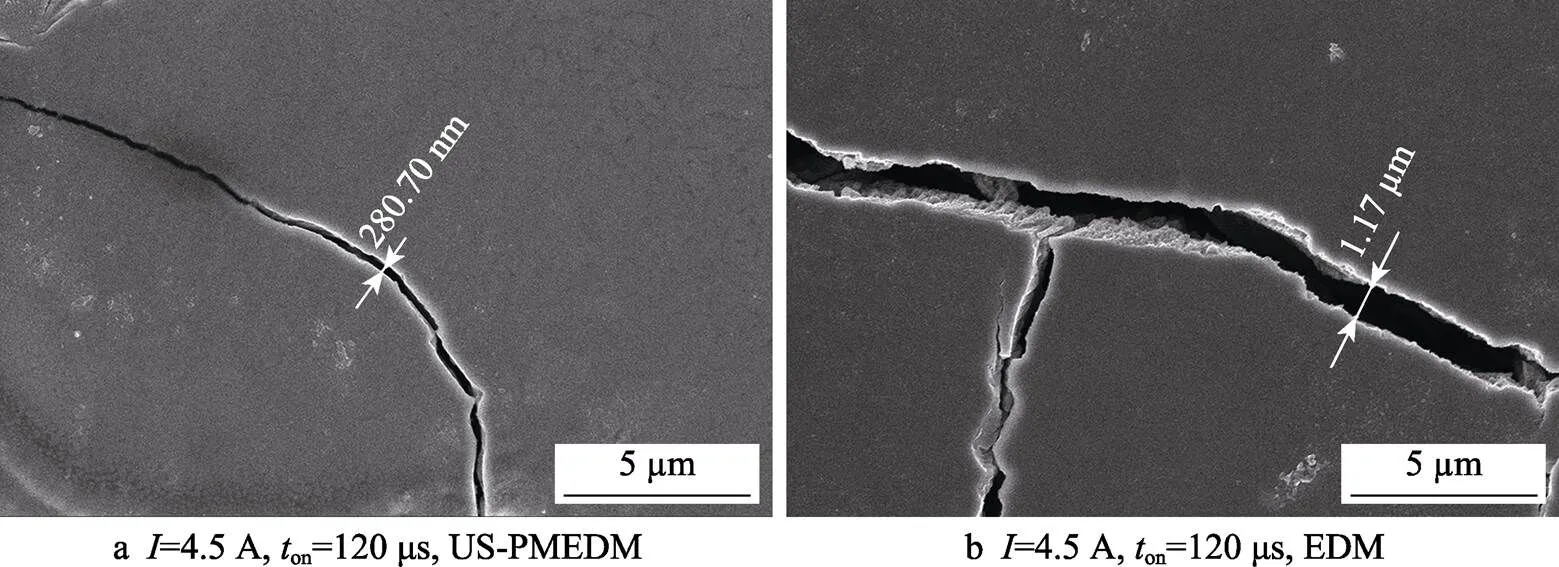

峰值电流为4.5 A时,US-PMEDM的加工试样在不同脉冲宽度下的表面形貌见图3。从图3中可以观察到,脉冲宽度为15 μs时,放电凹坑周围电蚀产物多,当脉冲宽度增加到60 μs时,放电凹坑边界的电蚀产物减少,加工表面质量变好,这是由于增加脉冲宽度,延长放电加工时间,超声空化作用产生的冲击波促进了电蚀产物的抛出,减少电蚀产物的积累。当脉冲宽度继续增加到120 μs时,裂纹数量增加,这是因为放电加工时间变长,但工作液的冷却时间是固定的,虽然有超声振动的空化和泵吸作用来加快工作液的流动性,降低试样和工作液的温度差,减少热应力,但是加工时间过长产生的热量较多,热应力仍然超过试样表面的极限拉伸强度,导致裂纹增多。同时,可以看到图3c加工表面有微孔,这是由于随着脉冲宽度的增大,放电通道扩张,放电能量只能熔化金属却没有足够的能量将熔融材料抛出,熔融材料在表面上重新凝固,放电通道内的气体来不及析出,从而形成微孔。

图2 不同峰值电流下超声辅助混粉电火花加工的表面形貌

表3 不同峰值电流下的放电凹坑直径

Tab.3 The diameter of discharge craters at different peak current

图3b和图3d分别为相同加工参数下7Cr13Mo钢经超声辅助混粉电火花加工和电火花加工后的表面形貌,可以看到,超声辅助混粉电火花加工的表面更加平整,放电凹坑边界比较清晰,熔融状物质积聚更少,微裂纹的数量减少。这是因为TiC粉末的加入,增大了放电间隙,等离子放电通道变粗,能量分布更加均匀,使试样上的单位面积放电能量减小,同时超声振动增大工作液和TiC粉末的流动性,避免粉末沉积引起的短路和拉弧放电,改善了放电环境,在相同时间内有更好的冷却效果,在表面形成较少的显微裂纹。一定频率的超声振动有利于电蚀产物的抛出,减少熔融材料的积聚[21],因此在导电粉末和超声振动的双重作用下,加工表面更加光滑平整。

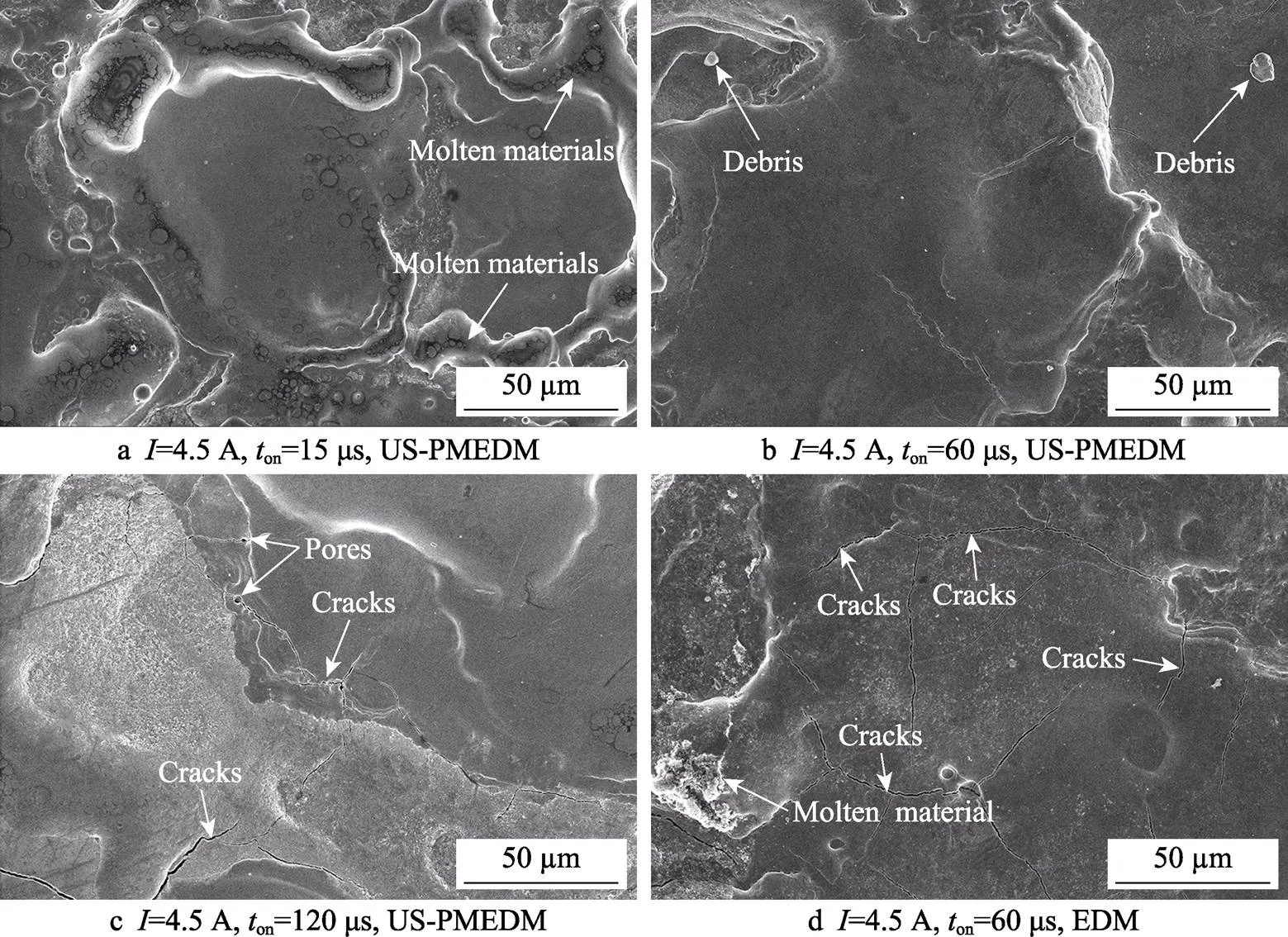

图4为相同参数的电火花加工与超声辅助混粉电火花加工的表面裂纹宽度。裂纹的产生是由于电火花加工过程中骤冷骤热的温度变化,诱发应力产生从而导致试样表面形成裂纹[22]。从图4中可以观察到,US-PMEDM加工的裂纹宽度约为280.70 nm,而电火花加工下的表面裂纹宽度高达1.17 μm,超声辅助混粉电火花的裂纹更窄,这是因为TiC粉末的加入增加了放电通道直径的大小,使放电通道能量密度分布更加均匀,进而作用于工件表面的温度梯度减小,从而改善了表面的热应力,同时超声振动加快工作液的循环流动,流动的工作液在带走加工碎片的同时也带走试样表面的部分热量,相同放电时间内有更好的冷却效果,因而表面裂纹宽度减小。

图3 不同脉冲宽度下超声辅助混粉电火花加工和常规电火花加工的表面形貌

图4 超声辅助混粉电火花加工和电火花加工的裂纹宽度

2.2 重凝层形貌分析

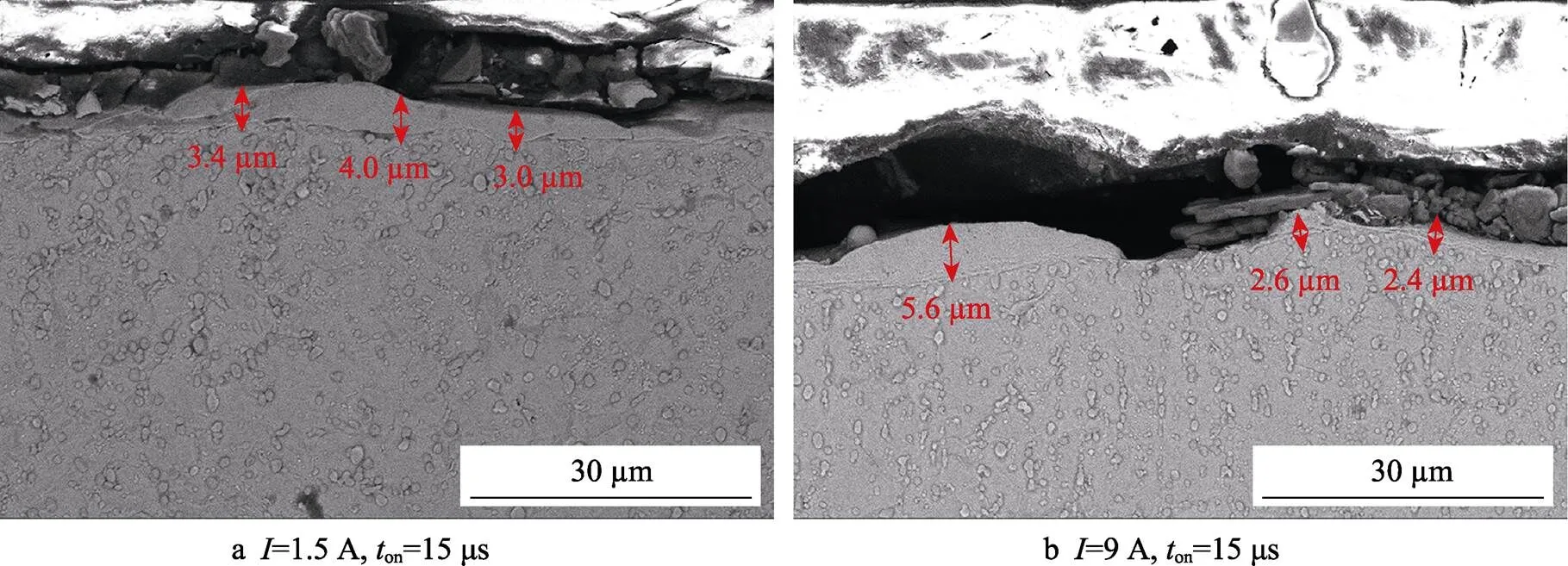

图5a和图5b是脉冲宽度为15 μs时不同峰值电流下超声辅助混粉电火花加工的截面形貌。由图5可知,试样表层截面主要由重凝层与基体组成[23]。当峰值电流为1.5 A时,重凝层的厚度变化不明显,为连续的带状,随着峰值电流增加到9 A,重凝层厚度的变化范围显著,短而厚的重凝凸起之后有长而薄的重凝层,因此重凝层的连续性变差。Lee等人[24]也有相同的结论,大电流导致重凝层的厚度差异明显。这是由于当峰值电流较小时,由于放电能量小,加工试样熔融后的材料相对均匀地重新凝固在表面,随着峰值电流增加,放电分布不均匀,不同位置熔融蚀除的材料量不同,因而重凝层的均匀连续性变差,尤其是当峰值电流增加到9 A时,重凝层的厚度差异显著,这可能是由于放电能量大,放电分布不均匀导致的[25]。

图5 不同峰值电流下超声辅助混粉电火花加工的截面形貌

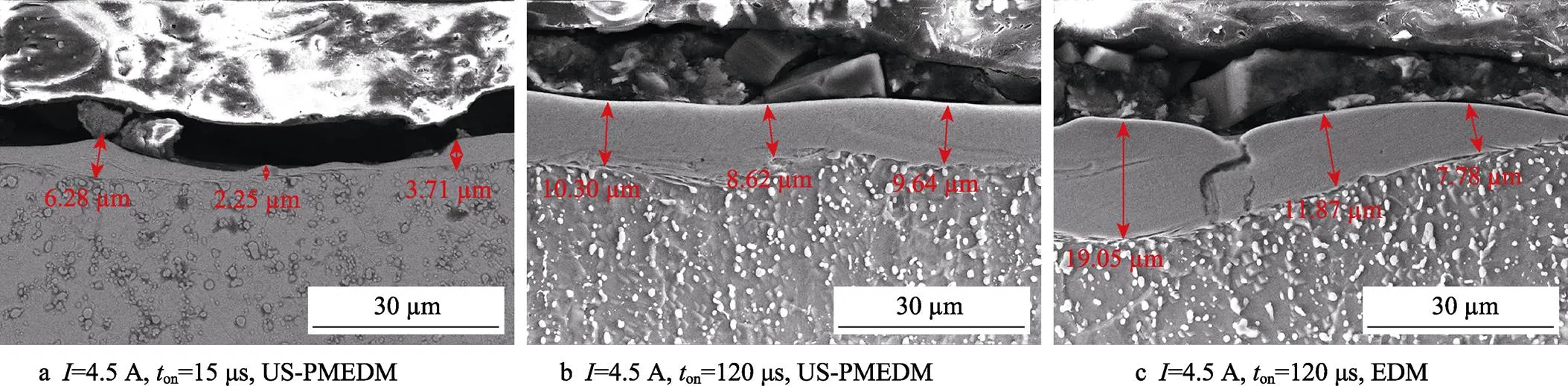

图6a、图6b是峰值电流为4.5 A时不同脉冲宽度的截面形貌,可以看出,当脉冲宽度为15 μs时,重凝层厚度的变化范围为2.25~6.28 μm,随着脉冲宽度增加到120 μs,重凝层厚度增加,其变化范围为8.62~ 10.30 μm。随着脉冲宽度的增加,重凝层的厚度增加且连续均匀,这是由于随着脉冲宽度的增加,单次脉冲放电能量增加,熔化的金属也增多,但脉冲宽度过大会使放电通道扩张,从而导致放电点发散,放电能量只能熔化金属却没有足够的压力将材料大量去除[26],因此熔融材料在表面上重新凝固,形成较厚的重凝层。

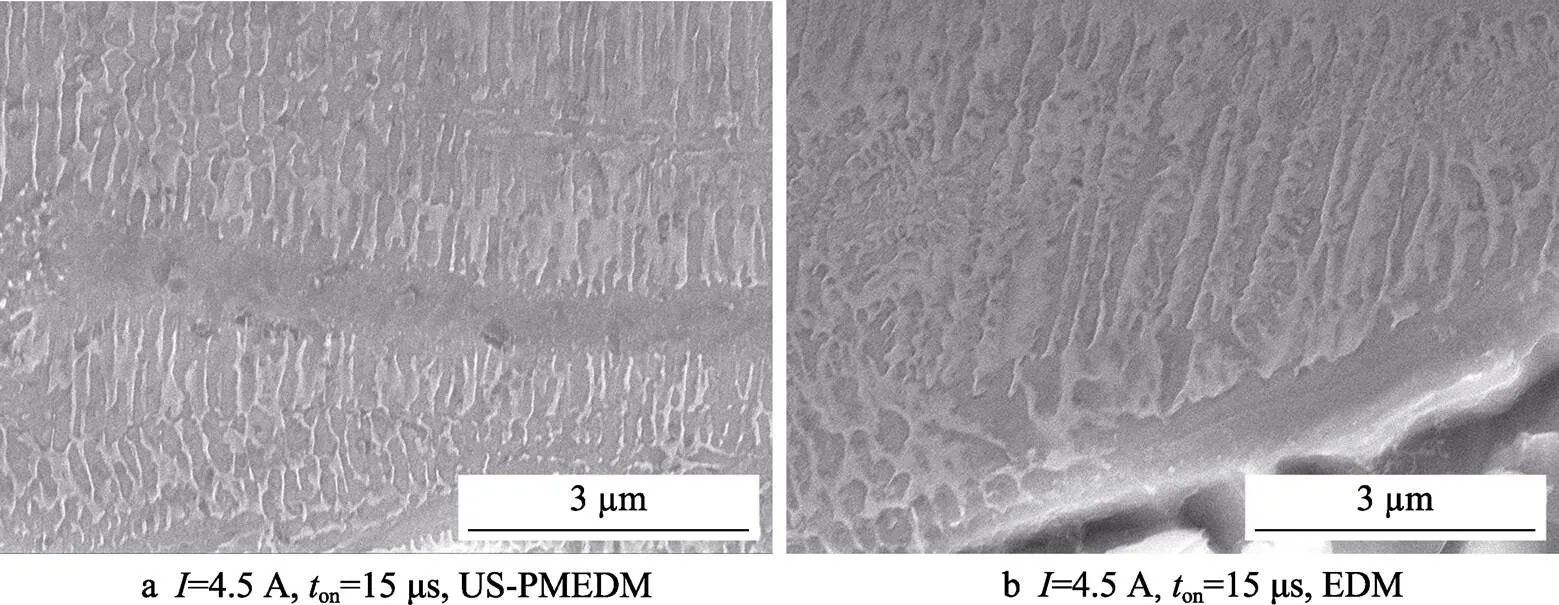

图6a和图6c为同等参数下超声辅助混粉电火花加工和常规电火花加工7Cr13Mo钢的截面形貌,对比发现,电火花加工的重凝层厚度变化不均匀,出现从加工表面开始延伸到基体的裂纹缺陷。超声辅助混粉电火花加工的重凝层均匀连续,组织致密,未发现明显裂纹,其平均厚度约为9.52 μm。图7为图6b和图6c的显微形貌局部放大图,可以观察到超声辅助混粉电火花加工后的晶粒比电火花加工后的细小,后者为粗大的柱状晶。这是因为电火花中由于工作液的流动性差,熔融材料的冷却速度慢,形成粗大的柱状晶。但是超声辅助混粉电火花加工中,超声振动促进TiC粉末在工作液中均匀分布,同时改善了放电环境,提高了工作液的流动性,使重凝层内的熔融材料得到快速冷却,形成细小的柱状晶。

图6 不同脉冲参数下电火花加工和超声辅助混粉电火花加工的截面形貌

图7 电火花加工和超声辅助混粉电火花加工的截面形貌组织

2.3 表面粗糙度分析

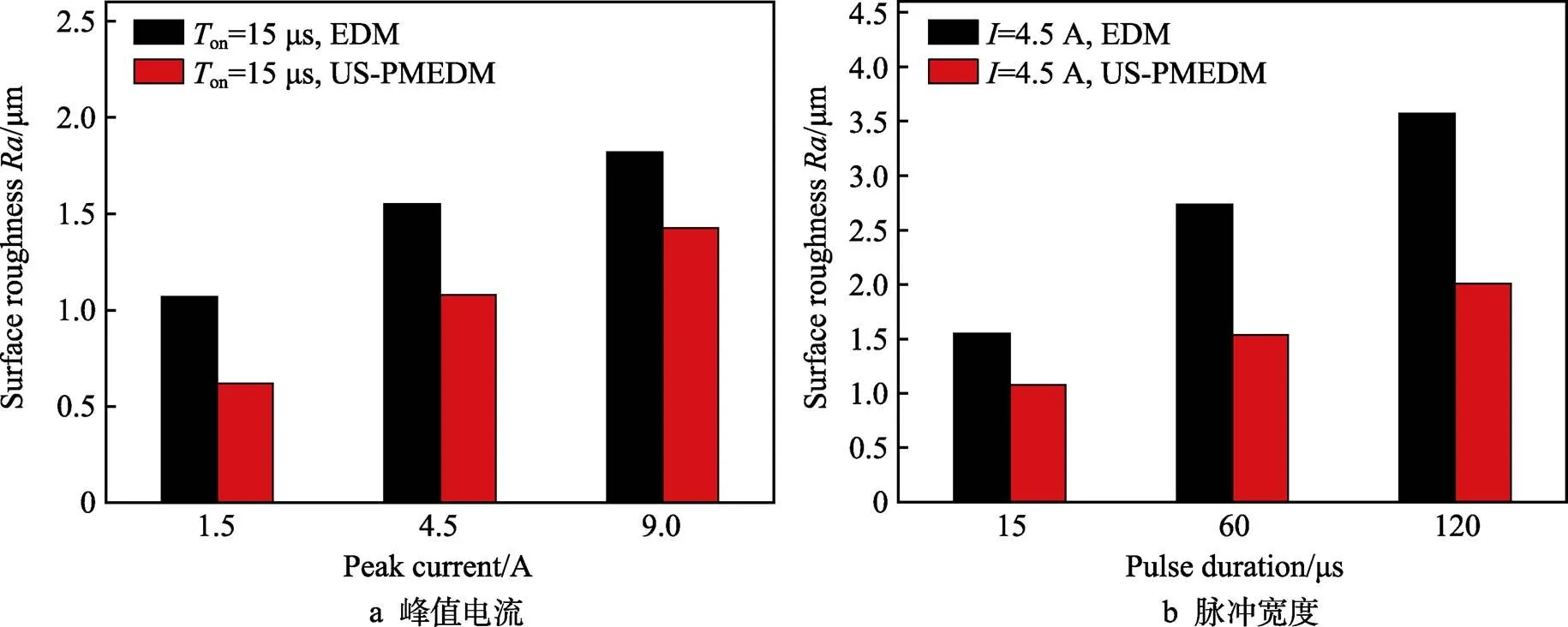

图8为普通电火花加工与超声辅助混粉电火花加工在不同工艺参数下的表面粗糙度。图8a展示了当脉冲宽度为15 μs时不同峰值电流与表面粗糙度的关系。可以看出,随着峰值电流的增加,电火花加工和超声辅助混粉电火花加工的表面粗糙度都增大。这是由于单次放电脉冲能量随峰值电流的增加而增加,在试样表面形成的放电凹坑大而深。对比同一参数下2种加工方式的表面粗糙度值,可以观察到超声辅助混粉电火花加工的表面粗糙度值低于同等参数下的电火花加工,这主要是由于TiC粉末改善了放电条件,放电能量被分配到更大的试样表面,细化了放电能量,使放电凹坑直径变大,超声振动促进了电蚀产物的抛出,减小了加工表面的不平度,这与2.1节表面形貌分析相一致。试样加工表面形成大而浅的放电凹坑,因而其表面粗糙度低于普通电火花试样的表面粗糙度。

图8b为峰值电流为4.5 A时不同脉冲宽度与表面粗糙度的关系,可以看出,随着脉冲宽度的增加,超声辅助混粉电火花加工的表面粗糙度增加但是增加较为平缓。这是因为随着脉冲宽度的增加,放电能量增加导致熔化的金属增多,但放电通道扩张,放电点发散,放电能量只能熔化金属却没有足够的压力将材料大量去除,部分熔融材料重新凝固在表面,使表面粗糙度增加,但是TiC粉末的加入增大放电间隙,使放电通道扩张,能量密度减小,热量分布更易分布在表层,使放电凹坑变得大而浅,同时超声振动使放电位置更加随机,改善放电环境,超声空化作用减少电蚀产物的积累,试样表面质量变好,因此其表面粗糙度值比常规电火花加工的低。由前文可知,超声辅助混粉电火花加工的重凝层薄,因而降低温度梯度变化,减少了表面裂纹的产生,表面质量变好。从图8b可以看出,超声辅助混粉电火花加工的表面粗糙度最大降低约40%。

图8 加工参数与表面粗糙度的关系

2.4 显微硬度分析

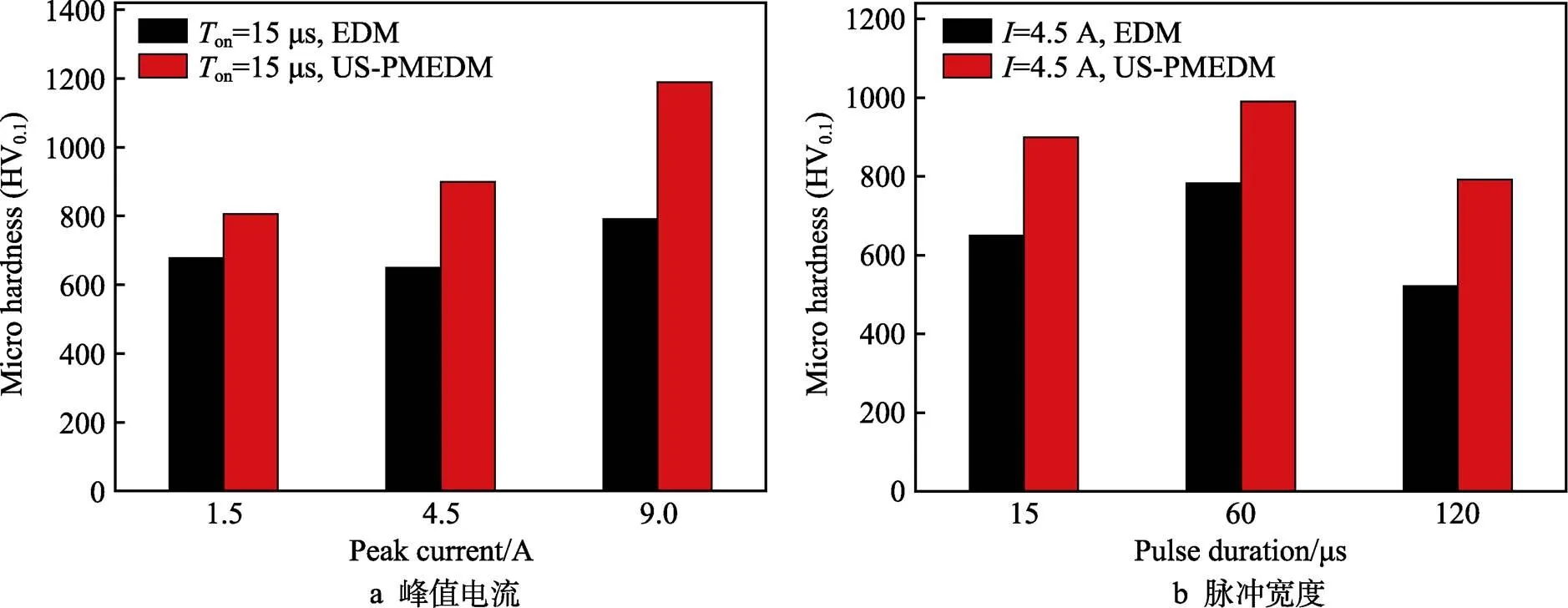

图9为普通电火花加工与超声辅助混粉电火花加工在不同工艺参数下的显微硬度,对比发现,同等参数下超声振动辅助混粉电火花加工的硬度均高于电火花加工,最大提高50%左右。这是由于加工过程中,放电能量增加,放电温度迅速升高,导致熔化汽化的材料增多,但超声振动和导电性粉末的存在促进工作液循环,迅速降低工件表面的温度,使重凝层在冷却的工作液中被快速淬火[27],熔融层发生相互熔渗和扩散。由2.2节可知,超声辅助混粉电火花加工后的晶粒比电火花加工后的更细小,晶粒得到细化和强化,并且超声振动的冲击力使TiC粉末颗粒冲击到试样表面,起到固溶强化的作用,因此硬度会提高。

图9a是峰值电流与显微硬度的关系。从图9a可以看出,随着峰值电流的增加,电火花加工试样的显微硬度增加缓慢,但是超声辅助混粉电火花加工试样的显微硬度随着峰值电流的增加而快速增加,当峰值电流为9 A时,表面显微硬度高达1189HV。这是因为随着峰值电流的增加,放电能量增加,增强了淬火强度和固溶强化效果,使US-PMEDM加工的显微硬度快速增加。

图9b是脉冲宽度与显微硬度的关系。从图9b可以看出,随着脉冲宽度的增加,电火花加工和超声辅助混粉电火花加工的硬度都是先增加后降低,当脉冲宽度增大到120 μs时,显微硬度较低,这是因为随着脉冲宽度的增加,放电能量增加,熔化气化的金属也增多,但脉冲宽度增加会使放电通道扩张,放电点发散,放电能量只能熔化金属却没有足够的压力将材料大量去除,大量熔融材料堆积在表面导致冷却速度变慢并且不均匀,从而导致硬度下降。

图9 加工参数与显微硬度的关系

3 结论

1)US-PMEDM加工表面比常规电火花加工表面更加平整,放电凹坑边界较清晰,熔融物积聚更少,显微裂纹的数量减少。

2)同等参数下,US-PMEDM加工试样的重凝层比电火花加工的试样厚,且更均匀。在US-PMEDM加工中,随着峰值电流的增加,重凝层的连续均匀性变差,脉冲宽度对重凝层的影响大,其厚度随脉冲宽度的增加而增加。

3)随着峰值电流和脉冲宽度的增加,常规电火花和US-PMEDM加工试样的表面粗糙度都会升高,但在相同条件下,US-PMEDM加工试样的表面粗糙度比常规电火花加工的低,最大可降低40%。

4)同等参数下US-PMEDM加工试样的硬度均高于电火花加工,最大可提高50%。

[1] 胡凯, 武明雨, 李运刚. 马氏体不锈钢的研究进展[J]. 铸造技术, 2015, 36(10): 2394-2400.

HU Kai, WU Ming-yu, LI Yun-gang. Research Progress of Martensitic Stainless Steel[J]. Foundry Technology, 2015, 36(10): 2394-2400.

[2] 底月兰, 王海斗, 顾颖, 等. 外科医疗器械损伤及表面处理研究进展[J]. 表面技术, 2019, 48(8): 231-238, 246.

DI Yue-lan, WANG Hai-dou, GU Ying, et al. Research Progress on Injury of Surgical Instruments and Surface Treatment[J]. Surface Technology, 2019, 48(8): 231-238, 246.

[3] 乔勇. 航空发动机用1Cr18Ni9Ti不锈钢/高温合金管路高温钎焊工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

QIAO Yong. Study on High Temperature Brazing Technology of Aviation Engine 1Cr18Ni9Ti Stainless Steel/ Superalloy Pipeline[D]. Harbin: Harbin Institute of Technology, 2017.

[4] DALMAU A, RICHARD C, MUÑOZ A I. Degradation Mechanisms in Martensitic Stainless Steels: Wear, Corrosion and Tribocorrosion Appraisal[J]. Tribology International, 2018, 121: 167-179.

[5] KUMAR S S, VAROL T, CANAKCI A, et al. A Review on the Performance of the Materials by Surface Modification through EDM[J]. International Journal of Lightweight Materials and Manufacture, 2021, 4(1): 127-144.

[6] KUMAR V, KUMAR A, KUMAR S, et al. Comparative Study of Powder Mixed EDM and Conventional EDM Using Response Surface Methodology[J]. Materials Today: Proceedings, 2018, 5(9): 18089-18094.

[7] ABDUDEEN A, ABU QUDEIRI J E, KAREEM A, et al. Recent Advances and Perceptive Insights into Powder- Mixed Dielectric Fluid of EDM[J]. Micromachines, 2020, 11(8): 754.

[8] LE V T. The Role of Electrical Parameters in Adding Powder Influences the Surface Properties of SKD61 Steel in EDM Process[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2021, 43(3): 1-19.

[9] HIRAO A, GOTOH H, TANI T. Some Effects on EDM Characteristics by Assisted Ultrasonic Vibration of the Tool Electrode[J]. Procedia CIRP, 2018, 68: 76-80.

[10] 冯真鹏, 肖强. 超声加工技术研究进展[J]. 表面技术, 2020, 49(4): 161-172.

FENG Zhen-peng, XIAO Qiang. Research Progress of Ultrasonic Machining Technology[J]. Surface Technology, 2020, 49(4): 161-172.

[11] CHOUDHURY S D, SAHARIA N J, SUREKHA B, et al. Study on the Influence of Hybridized Powder Mixed Dielectric in Electric Discharge Machining of Alloy Steels[J]. Materials Today: Proceedings, 2018, 5(9): 18410-18415.

[12] SABYROV N, JAHAN M, BILAL A, et al. Ultrasonic Vibration Assisted Electro-Discharge Machining (EDM)– An Overview[J]. Materials, 2019, 12(3): 522.

[13] 赵玉田, 邵云鹏, 祝锡晶, 等. 电极超声复合混粉电火花加工TC4试验研究[J]. 机械设计与制造, 2020(3): 127-130.

ZHAO Yu-tian, SHAO Yun-peng, ZHU Xi-jing, et al. Electrode Ultrasonic Composite Powder EDM Processing TC4 Experimental Research[J]. Machinery Design & Manufacture, 2020(3): 127-130.

[14] 赵玉田, 邵云鹏, 祝锡晶, 等. 电极超声振动复合混粉电火花加工试验研究[J]. 科学技术与工程, 2019, 19(28): 110-115.

ZHAO Yu-tian, SHAO Yun-peng, ZHU Xi-jing, et al. Experimental Study on Electrode Ultrasonic Vibration Composite Mixed Powder Electrical Discharge Machining[J]. Science Technology and Engineering, 2019, 19(28): 110-115.

[15] 丁磊, 祝锡晶, 张尹哲, 等. 工件附加超声混粉电火花复合加工试验研究[J]. 机械设计与制造, 2018(9): 247-250.

DING Lei, ZHU Xi-jing, ZHANG Yin-zhe, et al. Additional Ultrasonic Mixing of the Workpiece EDM Compound Processing Experimental Research[J]. Machinery Design & Manufacture, 2018(9): 247-250.

[16] 吕传伟, 谷安, 李明义, 等. 超声振动辅助混粉电解电火花加工工艺研究[J]. 电加工与模具, 2014(4): 18-19, 23.

LÜ Chuan-wei, GU An, LI Ming-yi, et al. Research on the Process of Ultrasonic Vibration Assisted Powder- Mixed Electrochemical Discharge Machining[J]. Electromachining & Mould, 2014(4): 18-19, 23.

[17] KHOSROZADEH B, SHABGARD M. Effects of Hybrid Electrical Discharge Machining Processes on Surface Integrity and Residual Stresses of Ti-6Al-4V Titanium Alloy[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 1999-2011.

[18] 张岩. 7Cr13Mo钢超声辅助混粉电火花表面改性研究[D]. 淄博: 山东理工大学, 2019.

ZHANG Yan. Study on Surface Modification of 7Cr13Mo Steel by Ultrasonic Assisted Powder Mixing EDM[D]. Zibo: Shandong University of Technology, 2019.

[19] JADAM T, SAHU S K, DATTA S, et al. Powder-Mixed Electro-Discharge Machining Performance of Inconel 718: Effect of Concentration of Multi-Walled Carbon Nanotube Added to the Dielectric Media[J]. Sādhanā, 2020, 45(1): 1-16.

[20] 宋夕超, 张建华, 董春杰, 等. 超声振动辅助混粉电火花表面强化粗糙度研究[J]. 制造技术与机床, 2012(1): 108-111, 114.

SONG Xi-chao, ZHANG Jian-hua, DONG Chun-jie, et al. Study on Surface Roughness of Ultrasonic Vibration Assisted Powder-Mixed Electrical Discharge Surface Modification[J]. Manufacturing Technology & Machine Tool, 2012(1): 108-111, 114.

[21] 王璟, 祝锡晶, 孔文军, 等. 7075铝合金工件水平超声振动电火花复合加工试验研究[J]. 机械设计与制造, 2017(3): 115-118.

WANG Jing, ZHU Xi-jing, KONG Wen-jun, et al. Experimental Study on the Horizontal Ultrasonic EDM of 7075 Aluminum Alloy[J]. Machinery Design & Manufacture, 2017(3): 115-118.

[22] ABDULLAH A, SHABGARD M R, IVANOV A, et al. Effect of Ultrasonic-Assisted EDM on the Surface Integrity of Cemented Tungsten Carbide (WC-Co)[J]. The International Journal of Advanced Manufacturing Technology, 2008, 41(3-4): 268-280.

[23] 刘云, 李丽, 李瑶, 等. 复合电极-混粉电火花加工Ti-6Al-4V钛合金的研究[J]. 表面技术, 2017, 46(9): 252-257.

LIU Yun, LI Li, LI Yao, et al. Composite Electrode- Powder Mixed Electric Discharge Machining Ti-6Al-4V Titanium Alloy[J]. Surface Technology, 2017, 46(9): 252-257.

[24] LEE H T, TAI T Y. Relationship between EDM Parameters and Surface Crack Formation[J]. Journal of Materials Processing Technology, 2003, 142(3): 676-683.

[25] ILANI M A, KHOSHNEVISAN M. Study of Surfactant Effects on Intermolecular Forces (IMF) in Powder-Mixed Electrical Discharge Machining (EDM) of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(5-6): 1763-1782.

[26] 冯超超, 李丽, 赵玉刚, 等. 磁力搅拌电火花加工工艺对镍钛合金表面特征及疏水性的影响[J]. 中国表面工程, 2019, 32(2): 120-127.

FENG Chao-chao, LI Li, ZHAO Yu-gang, et al. Effects of Magnetic Mixed EDM on Surface Characteristics and Hydrophobicity of Ni-Ti Alloy[J]. China Surface Engineering, 2019, 32(2): 120-127.

[27] KUMAR SAHU S, DEY B, DATTA S. Selection of Appropriate Powder-Mixed Dielectric Media (Kerosene and Used Transformer Oil) for Desired EDM Performance on Inconel 718 Super Alloys[J]. Materials Today: Proceedings, 2019, 18: 4111-4119.

Experimental Study of 7Cr13Mo Steel by Ultrasonic-assisted Powder EDM

1,1,2,1,1,1

(1. School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, China; 2. Water Supply Bureau, Yellow River Administration Bureau of Jinan City, Jinan 251000, China)

In this study, the ultrasonic-assisted powder electrical discharge machining (US-PMEDM) process was applied to investigate the machining performance and surface modification of 7Cr13Mo steel. The machining parameter such as peak current and pulse duration was varied to explore their effects on surface morphology, surface roughness and micro hardness, compared with these of EDM process. The ultrasonic vibration adhered to the workpiece with TiC powder suspended in the dielectric. The surface morphology and the cross section morphology of the machined surfaces were observed by scanning electron microscope (SEM). Surface roughness was measured by TR200 roughness device with five different positions, and the FM800 vickers hardness tester was used to measure the micro hardness. The results showed that the US-PMEDM process has better surface quality with fewer micro cracks as compared with that of EDM process. As pulse duration increased, the discharge craters became shallower with larger diameters, more micro cracks formed on the US-PMEDMed surface when the pulse duration increased to 120 μs. With the increase of peak current, the continuous uniformity of the recast layer thickness on US-PMEDMed surface got worse, the thickness of recast layer even increased to more than 10.30 μm with the increasing pulse duration. The recast layer of US-PMEDMed surface was denser and more consistent and had a better combination with the matrix. The surface roughness of US-PMEDM process was increased with the increase of peak current and pulse duration. Compared with EDM process, the surface roughness of US-PMEDM process decreased by about 40%. The micro hardness was increased with the increase of peak current, and with the increase of pulse duration, the micro hardness increased firstly and then decreased. The micro hardness was increased by a maximum of about 50% as compared to that of EDM process. The results indicate that ultrasonic vibration combined with TiC powder in the dielectric improves the machining environment, thus the machining performance and the micro hardness are improved by US-PMEDM process.

7Cr13Mo steel; US-PMEDM; surface roughness; recast layer; surface modification

2021-05-19;

2021-08-04

ZHANG Wei (1997—), Female, Postgraduate, Research focus: surface engineering.

李丽(1975—),女,博士,教授,主要研究方向为表面工程。

LI Li (1975—), Female, Doctor, Professor, Research focus: surface engineering.

张威, 李丽, 邵杰, 等. 超声辅助混粉电火花加工7Cr13Mo钢试验研究[J]. 表面技术, 2022, 51(3): 254-261.

v261.6

A

1001-3660(2022)03-0254-08

10.16490/j.cnki.issn.1001-3660.2022.03.027

2021-05-19;

2021-08-04

国家自然科学基金(51805302)

Fund:Supported by the National Natural Science Foundation of China (51805302)

张威(1997—),女,硕士研究生,主要研究方向为表面工程。

ZHANG Wei, LI Li, SHAO Jie, et al. Experimental Study of 7Cr13Mo Steel by Ultrasonic-assisted Powder EDM[J]. Surface Technology, 2022, 51(3): 254-261.