多孔SiC表面WC+W2C涂层的制备及其结构研究

2022-03-31刘琪桑可正曾德军

刘琪,桑可正,曾德军

多孔SiC表面WC+W2C涂层的制备及其结构研究

刘琪,桑可正,曾德军

(长安大学 材料科学与工程学院,西安 710064)

改善金属与SiC的润湿性,避免金属熔渗过程中损伤多孔SiC基体。采用氧化烧结法制备了多孔SiC基体,再采用溶胶氢还原法于900 ℃在多孔SiC表面制备了WC+W2C涂层。通过X射线衍射仪和扫描电子显微镜研究了涂层的结构和组成,以及热处理温度、时间和溶胶吸收次数对涂层的影响。热处理温度为900~1100 ℃时,W与C发生反应并形成了WC与W2C,但温度增加至1350 ℃时,涂层与基体发生反应,形成了WSi2化合物。在900 ℃时,随着热处理时间从1 h增加至3 h,涂层颗粒聚集长大,颗粒之间的距离增加。随着吸胶次数的增加,经还原后的涂层颗粒数量增多,平均粒径不断增加,吸胶5次后,涂层颗粒所占表面区域面积百分比达到饱和,约为40%。吸胶6次后,涂层颗粒的平均粒径达到0.53 μm。WC+W2C涂层以颗粒状分布在基体表面形成涂层。通过增加吸胶次数到6次,可以有效地增加涂层颗粒的数量以及所占面积百分比。基于涂层与金属润湿效果的最佳工艺条件是在试样吸胶6次后进行还原热处理,还原温度为900 ℃,时间为1 h。

润湿性;溶胶凝胶;碳化硅;涂层;WC+W2C

SiC的热导率为100~125 W/(m·K),是陶瓷中优良导热材料[1]。它的热膨胀系数很低,为(4~4.8)×10‒6K‒1,与芯片材料非常接近,兼具硬度高、耐磨性优良等一系列特点,是电子封装用金属基复合材料中的首选增强相[2-5]。Cu的热导率可达400 W/(m·K),但是其热膨胀系数为17×10‒6K‒1,与芯片极不匹配,为此通常加入SiC相来降低复合材料的热膨胀系数,以满足电子封装材料对性能的要求。兼具高热导率和低膨胀系数的颗粒增强SiC/Cu复合材料目前得到了广泛研究[6-9]。近年来,由金属浸渗与三维网络状陶瓷相而形成的双连续相复合材料不断得到人们的重视与研究[10-15]。与离散的颗粒增强体相比,三维网络增强体可以更好地约束金属基体,得到更低的热膨胀系数。Zhang等[16]采用无压浸渗法将Cu-Si合金渗入多孔SiC中,其热膨胀系数可低至3.0×10‒6K‒1。因此,SiC/Cu双连续相复合材料是一种具有较大潜能和应用前景的电子封装材料。

双连续相复合材料的制备对两相间的润湿性提出了更高的要求。SiC和Cu两相的界面润湿性很差,而且界面反应剧烈[17]。Rado等[18]用座滴法在1100 ℃的高真空条件下获得了Cu与SiC的接触角约为140°。研究表明,当SiC和Cu在850 ℃以上直接接触时,会发生界面反应,SiC分解所产生的Si元素会扩散到Cu基体中[19]。因此,为了改善SiC与Cu的润湿性并阻止界面反应,对多孔SiC基体进行表面金属化处理显得非常关键[20-21]。夏扬等[22]研究表明,Cu与W的润湿性在1100~1300 ℃时良好,润湿角小于30°。Zhang等[23]采用真空热压烧结法制备出W-SiC/Cu复合材料。结果表明,复合材料中含有WSi2、WC和W2C。Liu等[24]采用有氧烧结法制备出含有SiO2烧结颈的多孔SiC基体,并在多孔SiC表面及孔隙中制备出W涂层,然后采用无压浸渗法制备了SiC/Cu复合材料。结果表明,Cu在熔渗过程中,严重的界面反应导致SiO2烧结颈被完全反应掉,从而无法得到双连续相SiC/Cu复合材料。因此,金属W涂层虽然可以显著地改善润湿性,但无法阻止剧烈的界面反应。研究表明,WC和Cu熔体的润湿角较小[25],而WC可以减缓熔渗过程中的界面反应,从而避免SiO2烧结颈被反应掉。基于上述研究结果,可以考虑在多孔SiC孔隙表面制备出W的碳化物涂层,改善润湿性并阻止熔渗过程中的界面反应。

SiC表面制备金属涂层的方法主要有气相沉积、熔盐反应、溶胶凝胶法等[26]。而溶胶-凝胶法易在多孔SiC的内孔表面形成涂层,具有工艺流程短、工艺技术成熟和反应活性高等优点[27]。相比于刘林杰[24]在制备W涂层时未向溶胶中加入碳源,本研究在配制溶胶时加入了水溶性的酚醛树脂来为制备WC提供碳源。本研究首先采用溶胶凝胶氢还原法制备出金属W涂层,然后通过热处理进一步获得金属W的碳化物涂层,研究涂层的组成与结构,为进一步制备双连续相SiC/Cu复合材料奠定基础。

1 试验

1.1 多孔SiC的制备

采用氧化烧结法制备多孔SiC。试验选用平均粒径为40 μm的α-SiC颗粒(纯度99.99%,山东凯华碳化硅微粉有限公司)进行多孔陶瓷基体的制备。取一定量的SiC和5%(质量分数)左右的醇溶性酚醛树脂作为黏结剂,在研钵中混合均匀,称取适量混合物放入干压模具中,用压力机进行冷压,压力为 84 MPa,保压时间为1 min。卸去压力后,取出规格为15 mm×4 mm的素坯,将其放入KSL-1700X型箱式程控炉(合肥科晶材料技术有限公司)中进行有氧烧结。烧结过程分为两个阶段,初始阶段为排除黏结剂阶段,从室温加热至200 ℃,升温速率为5 ℃/min,然后加热至600 ℃,升温速率为1 ℃/min;第二阶段,以5 ℃/min的升温速率加热至1350 ℃进行有氧烧结,保温1 h后开始随炉降温,最终得到多孔SiC陶瓷体。

1.2 WC+W2C涂层的制备

按照偏钨酸铵、柠檬酸、乙二醇、水溶性酚醛树脂的质量比为6∶3∶2∶0.84配制原料。向烧杯中加入适量的去离子水,用玻璃棒搅拌同时将原料缓慢倒入烧杯中,直至原料完全溶解在去离子水中。然后将烧杯放入集热式磁力加热搅拌器中,以5 ℃/min的升温速率加热至80 ℃进行水浴加热和搅拌。通过调整加热时间控制溶剂去离子水的蒸发量,最终得到W和C的物质的量比为1:2且偏钨酸铵固含量为50%的溶胶。

将有氧烧结的多孔SiC陶瓷试样的一面浸入溶胶中,利用毛细力使溶胶自发浸满SiC陶瓷的孔隙,当SiC陶瓷表面观察到有溶胶渗出后,取出试样并用滤纸片刮去表面多余的溶胶。然后,将试样放入电热鼓风干燥箱(上海科恒实业发展有限公司)中,在80 ℃下干燥24 h,使溶胶变成凝胶。将干燥后的试样放入KSL-1700X真空管式炉(合肥科晶材料技术有限公司)中进行预抽真空,真空度保持在10‒2Pa数量级。然后进行还原处理,首先通入氩气作为保护气体,以10 ℃/min的升温速率加热至500 ℃,此时关闭氩气进气阀并开启氢气进气阀,开始进行氢气还原,还原时间为3 h,得到含WO3层的试样。随后以10 ℃/min的升温速率加热至800、900、1000、1100、1350 ℃,保温时间为3 h(其中,在900 ℃温度下,设置了1、2、3 h 3种保温时间),保温结束后,关闭氢气进气阀,通入氩气直至炉温降至室温,而后取出试样。

1.3 性能表征

使用型号为D8/AdvanceX射线衍射仪(X-Ray Diffractometer,XRD)对涂层进行物相分析,X射线源使用Cu靶Kα辐射,扫描角度范围为15°~80°(2)。采用美国飞纳公司台式扫描电镜Phenom proX对试样进行微观组织结构表征。通过能谱(EDS)对多孔SiC表面涂层成分进行分析。

2 结果及分析

2.1 SiC表面金属W涂层

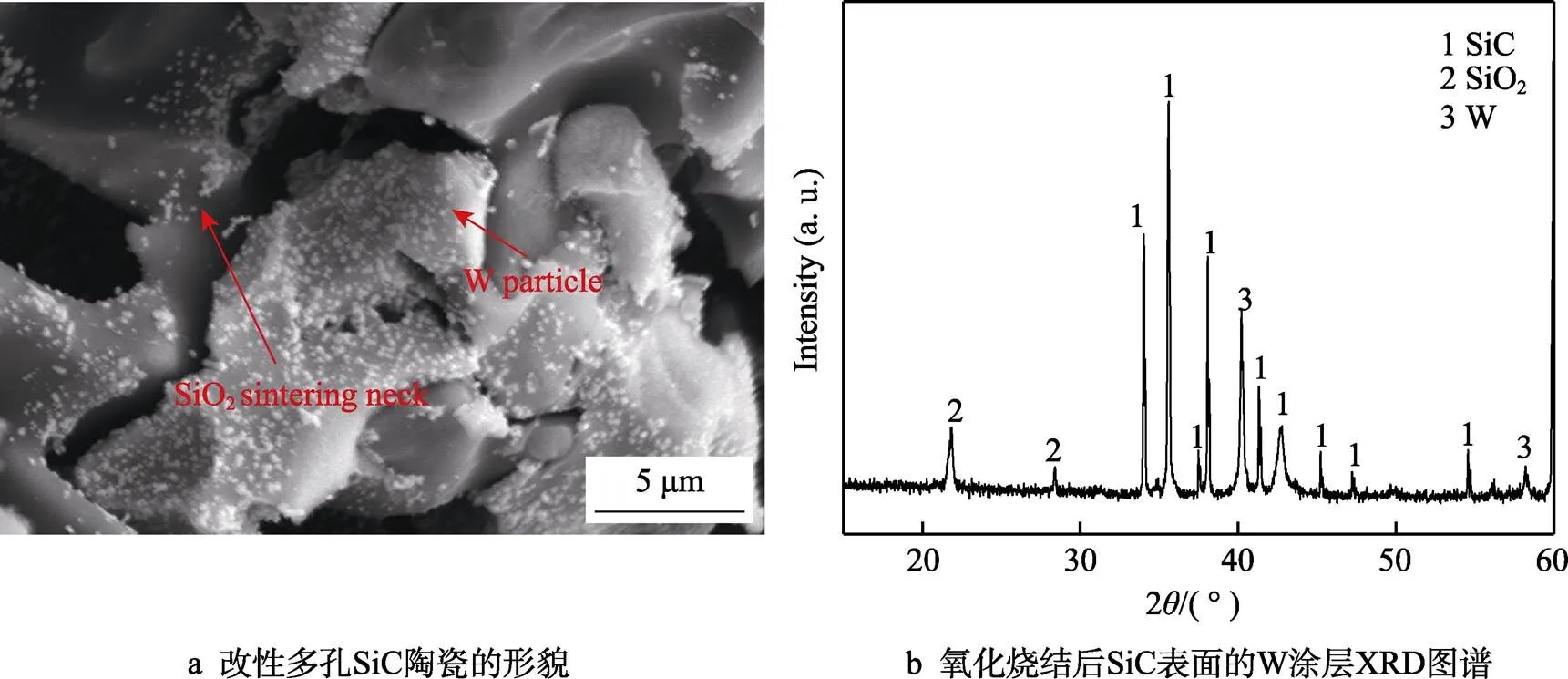

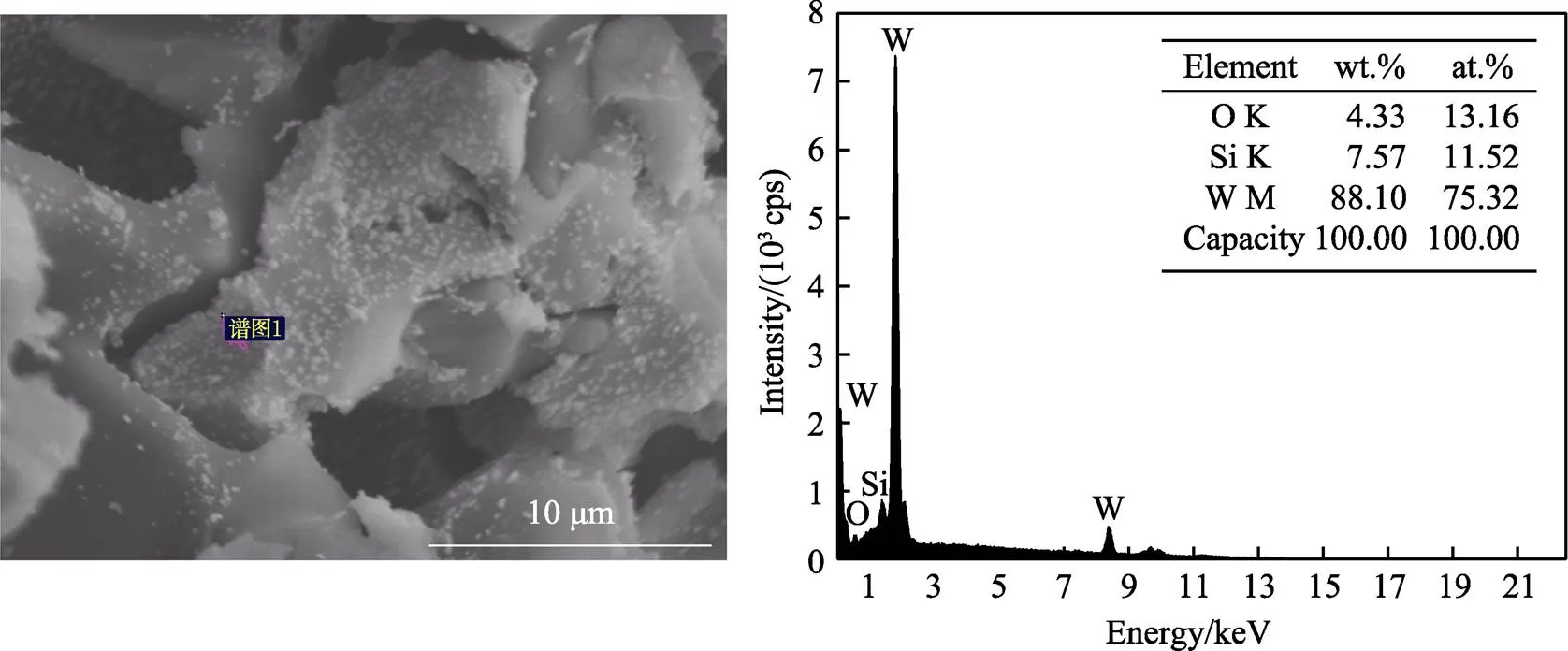

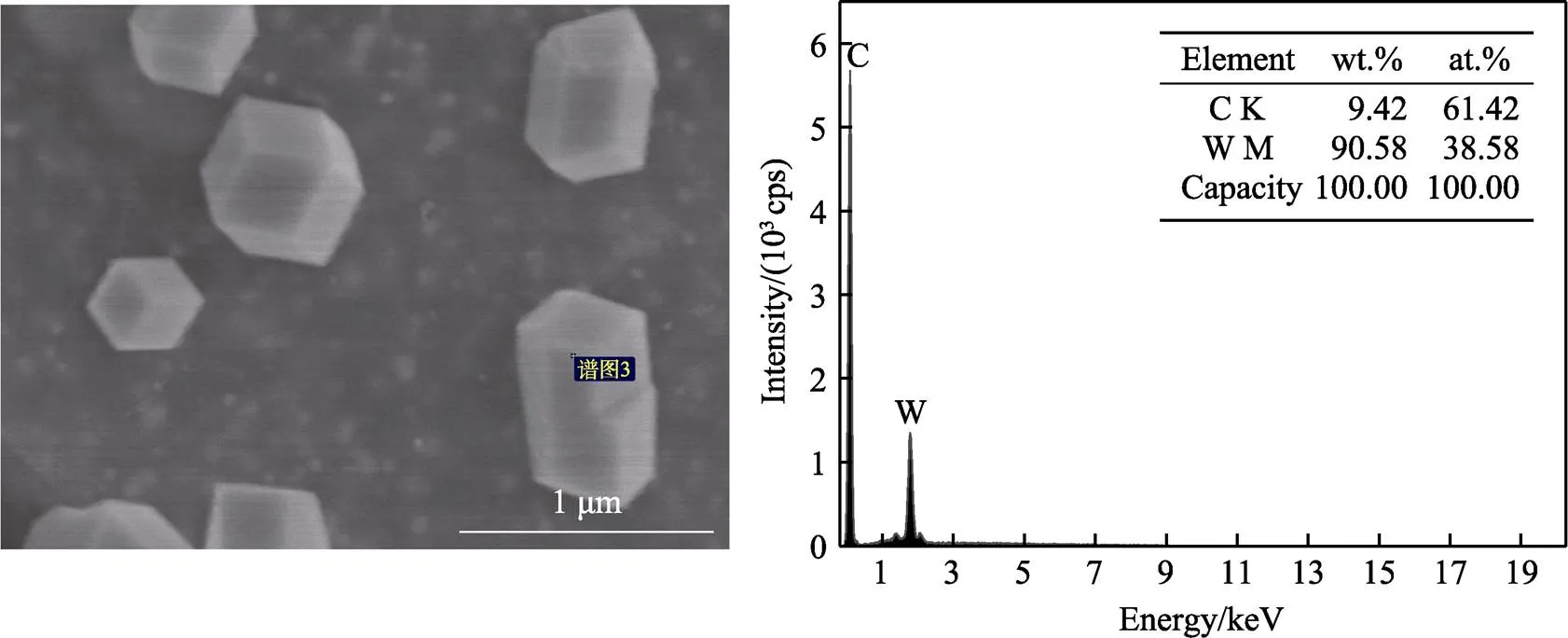

图1为800 ℃下氢气还原3 h后的多孔SiC试样的测试结果。在氢气还原之前试样在干燥时溶胶形成网格结构,随后转变为凝胶,此时试样中的凝胶呈非晶态。随着温度升高至500 ℃,凝胶中的偏钨酸铵开始转变为WO3,并逐渐晶态化。升温至800 ℃时,WO3因氢气还原作用开始转变为W,此时碳化物形成的温度还没有达到,故只能检测到W的存在。从图1a中可以看出,试样经偏钨酸铵溶胶改性后,碳化硅相表面形成大量细小颗粒,这些颗粒均匀分布在碳化硅相的表面,呈现明亮的白色。因为是在背散射模式下获得的形态图像,所以原子数较大的亮点应该是原子数较大的物质。从图1a中同时可看到,氧化烧结后,SiC颗粒之间出现了桥状的烧结颈。通过XRD对试样表面进行分析,结果如图1b所示。结果证实,图1a中白亮的点是钨颗粒。因此可以认为,经偏钨酸铵溶胶改性后,W以晶体颗粒形式存在于SiC表面,同时由于氧化烧结SiC中存在一定数量的SiO2。采用能谱对涂层进一步分析,结果如图2所示,该结果证实了800 ℃下所得到的涂层颗粒为W颗粒。

图1 改性后多孔SiC表面的SEM图像及XRD图谱(800 ℃下氢气还原3 h)

图2 800 ℃下改性后多孔SiC断口涂层的微观形貌及能谱分析

2.2 SiC表面WC+W2C涂层

2.2.1 涂层的结构与组成

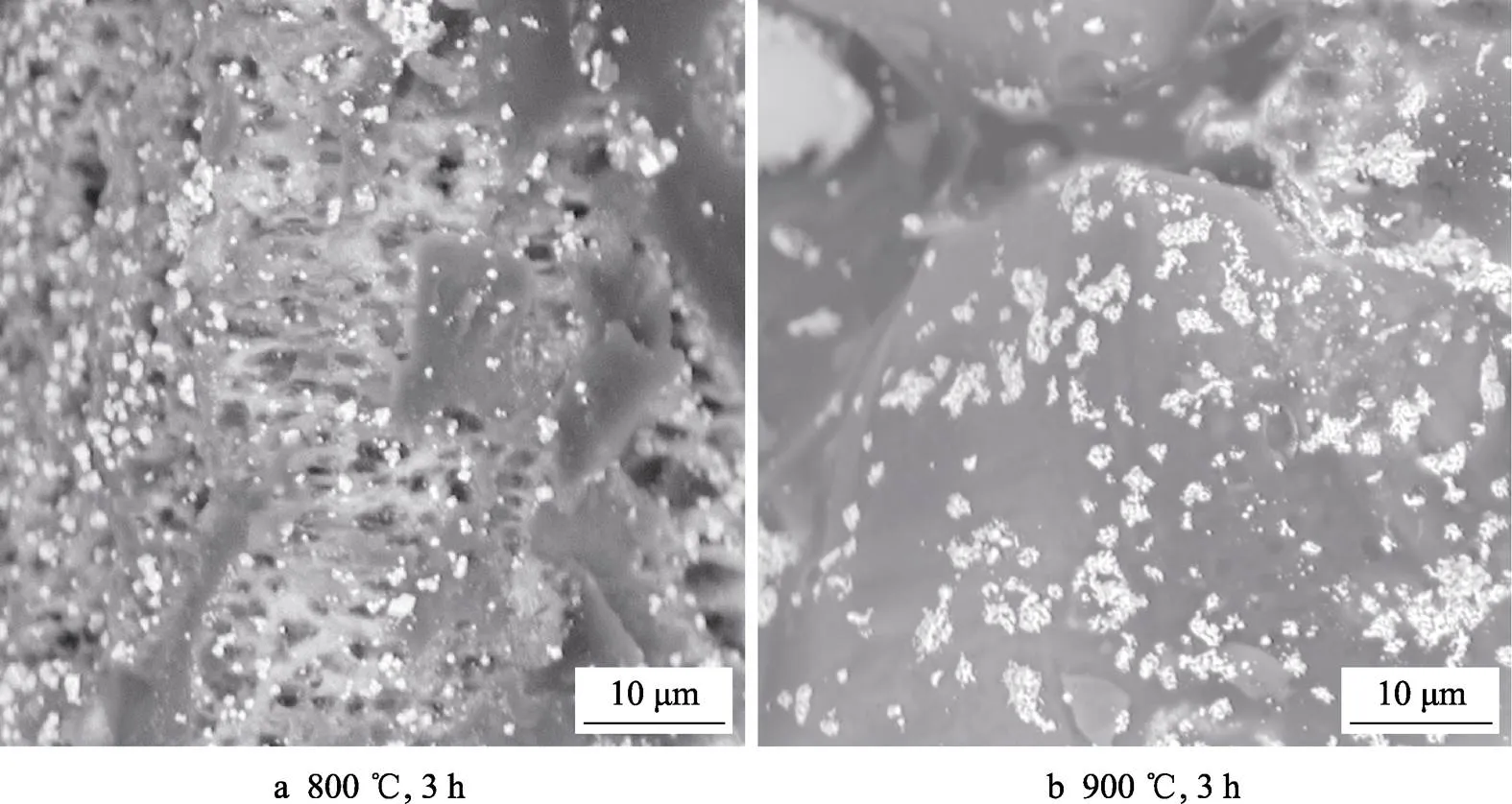

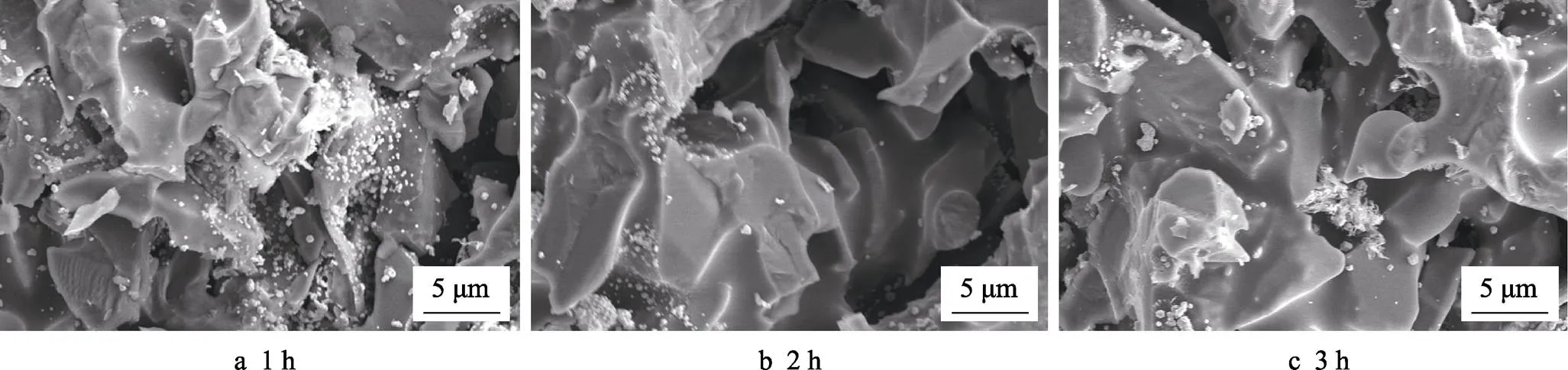

在热处理过程中,随着温度的增加和保温时间的延长,涂层颗粒开始生长并发生聚集。图3为不同温度下改性后试样断口微观形貌的对比图。还原过程中,WO3颗粒表面存在裂纹缺陷,在温度达到500 ℃后,氢气会通过颗粒表面裂纹扩散到颗粒内部并参与反应生成水蒸气后挥发,造成表面局部水分压不足,W颗粒形成团聚,另外在高温下,W形成的速率较快,W颗粒极易长大[28];在800 ℃下,为反应体系提供的能量还不够多,故只能发生还原反应形成W颗粒。此外,氧化钨还原过程中,氧化钨与水蒸气合成一种气态水化物WO2(OH)2。随着温度的升高,氧化钨挥发形成的蒸气均被H2还原,生成的新的W颗粒会沉积在先前还原形成的W核上或低价氧化钨上而使W颗粒长大[29]。从图3可以看出来,相比于图3a,图3b中颗粒在更高的温度下聚集现象更明显。

图3 不同温度改性后的多孔SiC试样的断口微观形貌

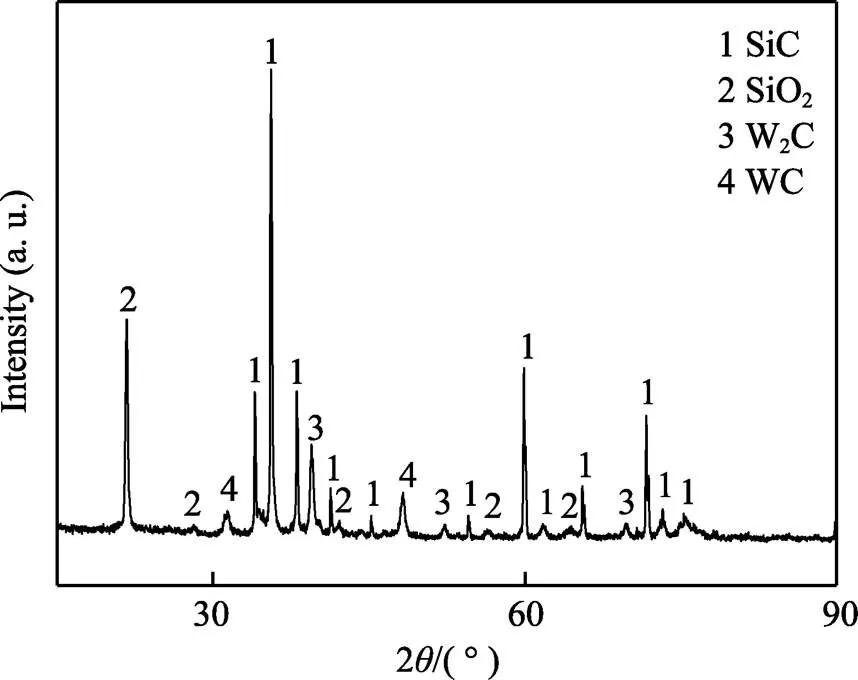

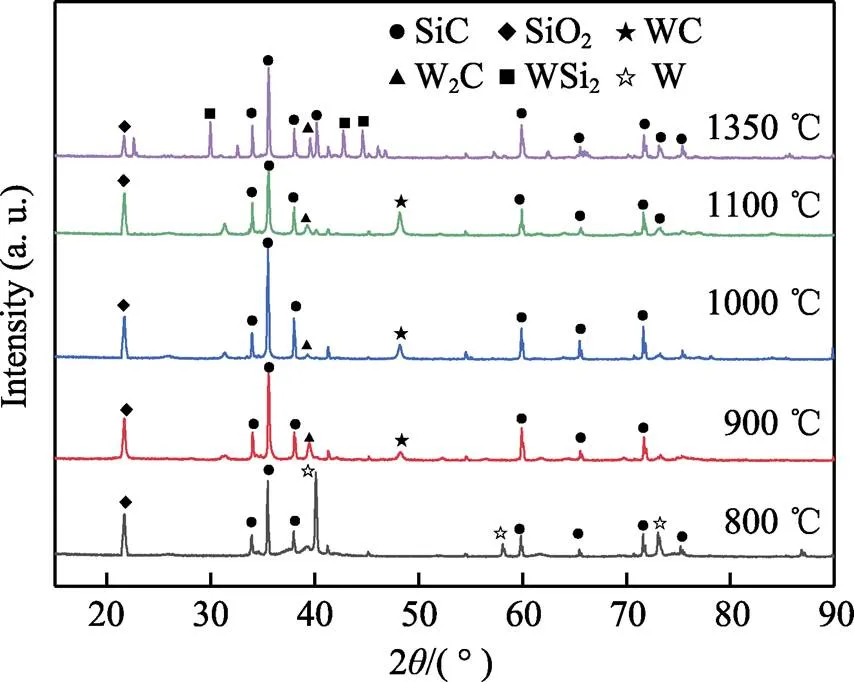

对900 ℃改性的试样表面进行XRD分析,结果如图4所示。结果表明,试样在900 ℃下热处理3 h后,表面的颗粒为WC及W2C而非W。这是因为在900 ℃时,溶胶中的酚醛树脂产生大量的C并与W发生反应形成WC及W2C。在这个过程中,C原子从W颗粒表面往里渗透,从外到内形成WC、W2C、W层[29]。这一结果与Linsmeier等[30]的分析结果相同,即在热处理过程中首先形成的不是焓较高的碳化物WC,而是次碳化物W2C,故在反应结束后会残留部分W2C。使用能谱仪对涂层进行进一步分析,结果如图5所示,发现涂层颗粒是WC颗粒。

图4 氧化烧结后SiC涂层表面的XRD图谱

2.2.2 热处理温度和时间对涂层结构与组成的影响

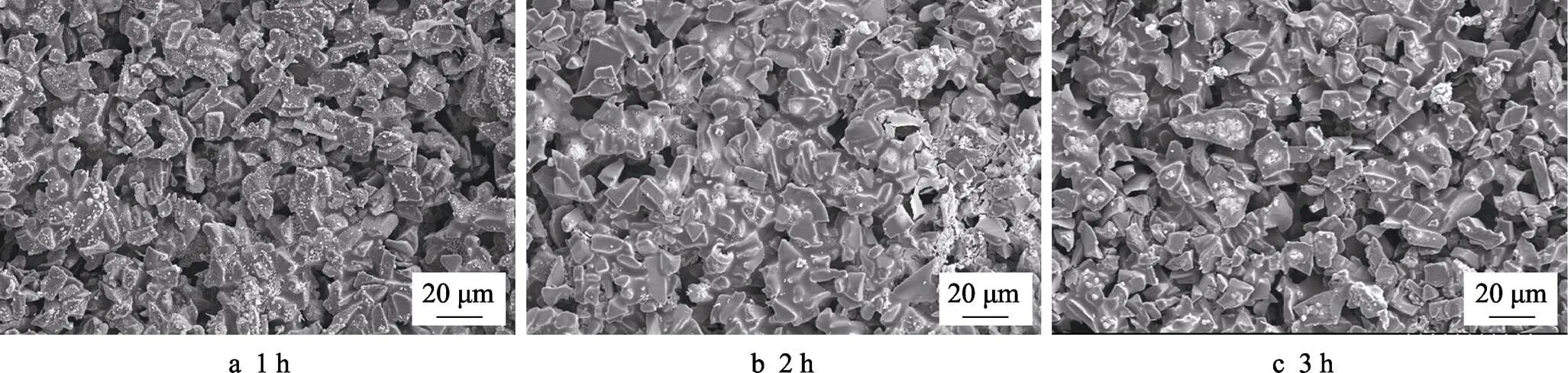

在900 ℃下对改性的多孔SiC进行不同时间的热处理,涂层结构如图6所示。可以看出,氢气还原1 h后,多孔SiC表面所沉积的颗粒分布均匀,热处理2、3 h后,颗粒分布间距增大,即颗粒发生了聚集长大。

图7为进一步放大后的微观形貌,可以看到随热处理时间的延长,孔壁上所附着的涂层颗粒数量有所减少,颗粒粒径相对增加。导致这一现象的原因可能是随着时间的延长,在体系能量足够的情况下引起再结晶,晶界减少,最终形成大颗粒的多晶或单晶分布,进而导致孔隙中的颗粒减少,颗粒粒径变大[29]。

不同热处理温度改性后,多孔SiC试样的XRD结果如图8所示。从图8中可以看出,WC与W2C在1000、1100 ℃均有生成,但在1350 ℃出现了WSi2化合物。WSi2的出现,表明此温度下SiC和SiO2参与了反应,因此应予以避免。

图5 900 ℃改性后多孔SiC涂层表面的微观形貌及能谱分析

图8 不同温度下溶胶氢还原和热处理后改性多孔SiC的成分演变XRD图谱

2.2.3 吸胶次数对涂层结构的影响

由于涂层为颗粒状分布在表面而非连续膜状,因此涂层颗粒的分布及其在表面的占比对润湿性有重要影响。

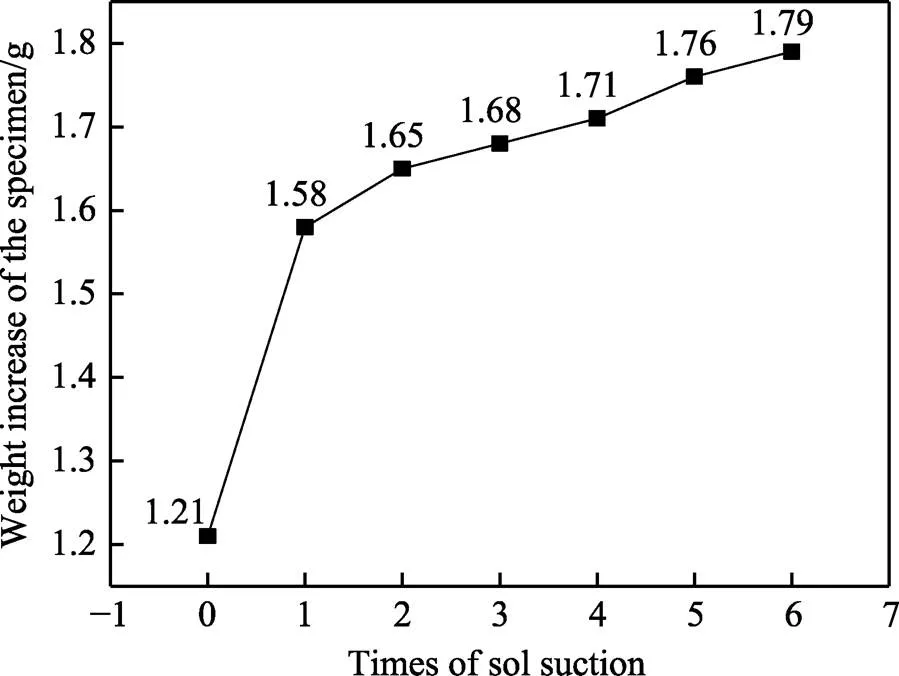

对多孔SiC试样吸胶不同次数后称量,结果如图9所示。随着试样吸胶次数的增多,溶胶进入孔隙的固含量增大,试样质量增大,但增重趋势不断变缓。这是因为第一次吸胶后溶胶将基体孔隙填满,此时增重最多,经干燥后,溶胶变为凝胶且体积缩小,基体再次出现孔隙,相比于第一次孔隙变小,再次吸胶后进入试样孔隙中的溶胶量会减少,故随着吸胶次数的增加,试样增重的趋势会变缓。

图9 试样增重变化

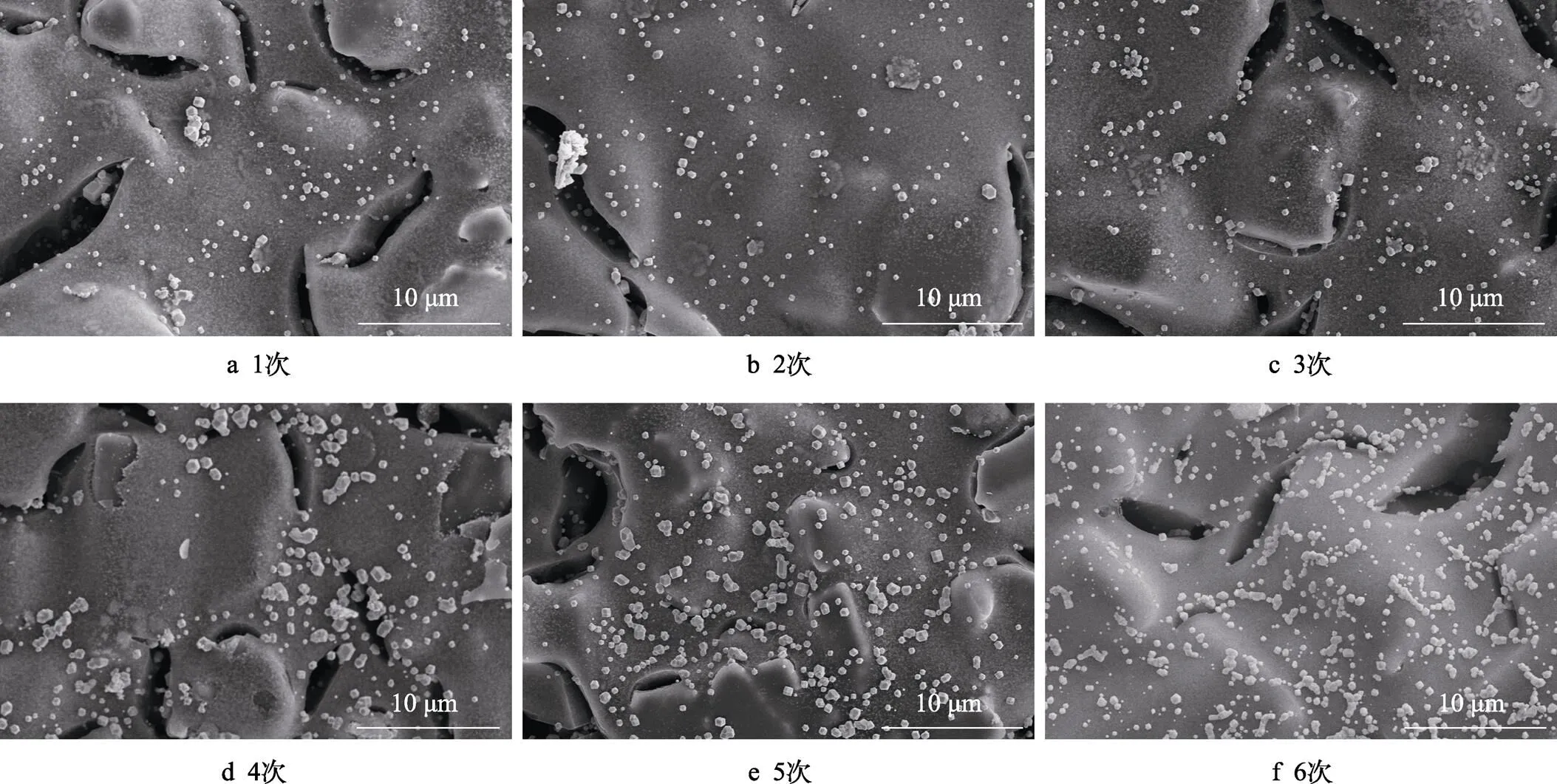

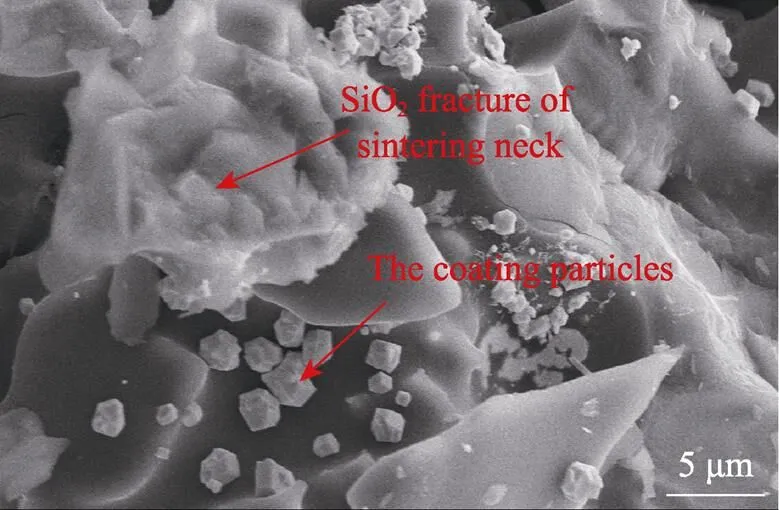

图10为不同吸胶次数后改性的多孔SiC表面微观形貌。从图10可以清楚地看到,随着吸胶次数的增加,试样表面的涂层颗粒的数量逐渐增多,同时涂层颗粒尺寸也发生了较明显的增大。原因是吸胶次数的增多导致试样表面及孔隙中的溶胶含量增多,在900 ℃还原时,涂层颗粒粒径变大,间距变小。涂层颗粒数量越多,涂层颗粒之间的距离越小,越有利于润湿效果的改善。试样在吸胶6次后,涂层颗粒之间的距离变得最小,故制备复合材料的前驱体的最佳选择为吸胶6次还原后的试样。

图10 试样吸胶不同次数还原后的表面微观形貌(900 ℃下氢气还原1 h)

图11 吸胶6次后多孔SiC断口的微观形貌

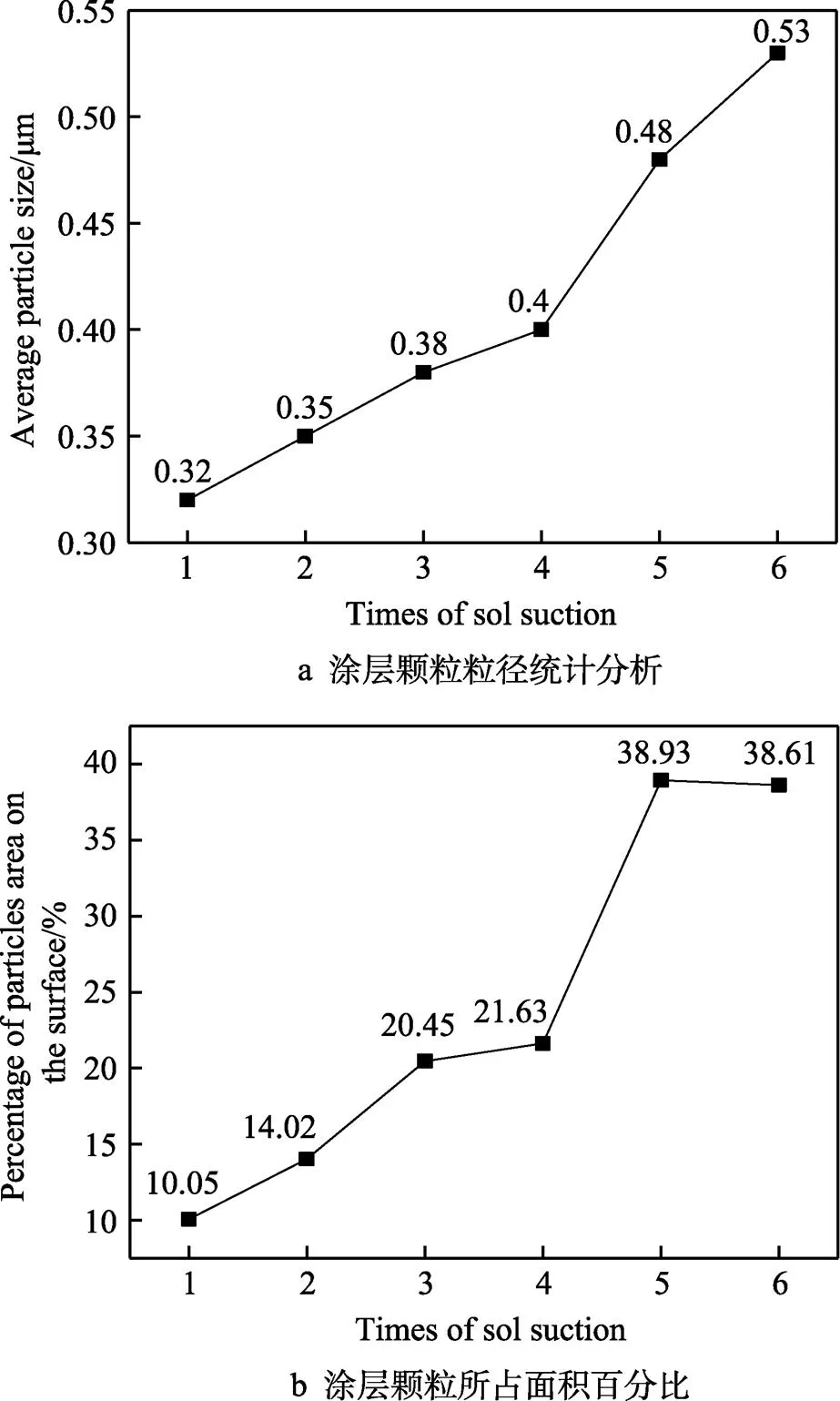

图12 吸胶不同次数还原后涂层颗粒的粒径和所占面积百分比

图12为试样吸胶不同次数还原后涂层颗粒的粒径和所占面积百分比的变化。结果表明,随着试样吸胶次数的增加,涂层颗粒的平均粒径增大,而涂层颗粒所占面积百分比在吸胶5次后趋于稳定,所占区域面积百分比约为38.93%,试样表面涂层颗粒达到了一定的饱和。

3 结论

1)溶胶-氢还原法能够在多孔SiC表面成功制备出WC+W2C涂层。随着热处理温度的升高和时间的延长,多孔SiC表面沉积的涂层颗粒发生聚集长大。过高的热处理温度,会造成基体中SiC或SiO2发生反应,从而损伤多孔SiC陶瓷基体。

2)随着试样吸胶次数的增加,多孔SiC表面涂层颗粒的平均粒径增大,颗粒之间的距离减小,涂层颗粒区域所占面积百分比在试样吸胶5次后达到一定的饱和,所占区域面积百分比为38.93%。

3)基于涂层与金属的润湿效果,最佳的工艺条件为:在试样吸胶6次后进行还原热处理,还原温度900 ℃,时间1 h。

[1] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011.

XIE Zhi-peng. Structural ceramics[M]. Beijing: Tsinghua University Press, 2011.

[2] 宿辉, 王桂芳, 栾风虎, 等. (SiC)p表面低成本化学改性的研究[J]. 表面技术, 2007, 36(2): 21-23.

XU Hui, WANG Gui-fang, LUAN Feng-hu, et al. Study on Low Cost Chemistry Modification on(SiC)p[J]. Surface Technology, 2007, 36(2): 21-23.

[3] 王振廷, 秦立富. SiC颗粒表面修饰及形成机理[J]. 表面技术, 2009, 38(4): 11-12, 29.

WANG Zhen-ting, QIN Li-fu. SiC Particle Surface Modification and Formation Mechanism[J]. Surface Technology, 2009, 38(4): 11-12, 29.

[4] 蔡辉, 王亚平, 宋晓平, 等. 铜基封装材料的研究进展[J]. 材料导报, 2009, 23(15): 24-28.

CAI Hui, WANG Ya-ping, SONG Xiao-ping, et al. Research Progress in Copper Matrix Composites for Electronic Packaging[J]. Materials Review, 2009, 23(15): 24-28.

[5] 王常春, 朱世忠, 孟令江. 铜基电子封装材料研究进展[J]. 临沂师范学院学报, 2008, 30(6): 43-47.

WANG Chang-chun, ZHU Shi-zhong, MENG Ling-jiang. Progress of Research on Cu-Based Electronic Packaging Materials[J]. Journal of Linyi Normal University, 2008, 30(6): 43-47.

[6] 曾昭锋, 周波涛, 熊宣雯, 等. SiCp/Cu复合材料的研究进展[J]. 粉末冶金技术, 2021, 39(2): 184-190.

ZENG Zhao-feng, ZHOU Bo-tao, XIONG Xuan-wen, et al. Research Progress of SiCp/Cu Composites[J]. Powder Metallurgy Technology, 2021, 39(2): 184-190.

[7] 刘凰. W-SiCp/Cu复合材料的热压烧结制备及其性能研究[D]. 武汉: 武汉理工大学, 2014.

LIU Huang. Fabrication and Properties of W-SiCp/Cu Composites by Hot Pressing Sintering[D]. Wuhan: Wuhan University of Technology, 2014.

[8] 刘猛, 白书欣, 李顺, 等. 界面改性对SiCp/Cu复合材料热物理性能的影响[J]. 材料工程, 2016, 44(8): 11-16.

LIU Meng, BAI Shu-xin, LI Shun, et al. Effect of Interfacial Modifying on Thermophysical Properties of SiCp/Cu Composites[J]. Journal of Materials Engineering, 2016, 44(8): 11-16.

[9] 刘林. SiC颗粒增强Cu基复合材料制备工艺及设备的研究[D]. 南京: 东南大学, 2016.

LIU Lin. Study on Processes and Equipment for Preparation of Copper Matrix Composites Reinforced by Sic Particles[D]. Nanjing: Southeast University, 2016.

[10] 杜之明, 费岩晗, 孙永根, 等. 陶瓷-金属双连续相复合材料的发展现状与未来[J]. 复合材料学报, 2021, 38(2): 315-338.

DU Zhi-ming, FEI Yan-han, SUN Yong-gen, et al. Development Status and Future of Ceramic-Metal Co-Continuous Composite Material[J]. Acta Materiae Compositae Sinica, 2021, 38(2): 315-338.

[11] 邢宏伟, 曹小明, 胡宛平, 等. 三维网络SiC/Cu金属基复合材料的凝固显微组织[J]. 材料研究学报, 2004, 18(6): 597-605.

XING Hong-wei, CAO Xiao-ming, HU Wan-ping, et al. Solidification Microstructure of 3D-Meshy SiC/Cu Metalmatrix Composites[J]. Chinese Journal of Materials Research, 2004, 18(6): 597-605.

[12] MOUSTAFA E B, TAHA M A. Evaluation of the Microstructure, Thermal and Mechanical Properties of Cu/SiC Nanocomposites Fabricated by Mechanical Alloying[J]. International Journal of Minerals, Metallurgy and Materials, 2021, 28(3): 475-486.

[13] LI Shun, XIONG De-gan, LIU Meng, et al. Thermophysical Properties of SiC/Al Composites with Three Dimensional Interpenetrating Network Structure[J]. Ceramics International, 2014, 40(5): 7539-7544.

[14] ZHANG L, QU X H, HE X B, et al. Thermo-Physical and Mechanical Properties of High Volume Fraction SiCp/Cu Composites Prepared by Pressureless Infiltration[J]. Materials Science and Engineering: A, 2008, 489(1-2): 285-293.

[15] KLEMENT M, NAGEL A, LOTT O. Synthesis of Copper/ Silicon-Carbide Composites in a Thermodynamic Disequilibrium[J]. Materials Science Forum, 2015, 825-826: 189-196.

[16] ZHANG Kuo, SHI Zhong-qi, XIA Hong-yan, et al. Preparation and Thermophysical Properties of Directional SiC/ Cu-Si Composite via Spontaneous Infiltration[J]. Ceramics International, 2016, 42(1): 996-1001.

[17] SUNDBERG G, PAUL P, SUNG C, et al. Fabrication of CuSiC Metal Matrix Composites[J]. Journal of Materials Science, 2006, 41(2): 485-504.

[18] RADO C, DREVET B, EUSTATHOPOULOS N. The Role of Compound Formation in Reactive Wetting: The Cu/SiC System[J]. Acta Materialia, 2000, 48(18-19): 4483- 4491.

[19] GAN K K, CHEN N, WANG Y, et al. SiC/Cu Composites with Tungsten Coating Prepared by Powder Metallurgy[J]. Materials Science and Technology, 2007, 23(1): 119-122.

[20] LIU Dong-xue, ZHANG Qi-qi, ZHUO Long-chao, et al. Ultrafine-Grained W-Cu-SiC Composites Prepared by Mechanical Alloying and Infiltration of Copper into Pre- Sintered Skeleton[J]. Powder Metallurgy, 2020, 63(3): 180-186.

[21] ZHANG Lin, QU Xuan-hui, DUAN Bai-hua, et al. Wettability and Pressureless Infiltration Mechanism in SiC-Cu Systems[J]. International Journal of Minerals, Metallurgy and Materials, 2009, 16(3): 327-333.

[22] 夏扬, 宋月清, 崔舜, 等. Mo-Cu和W-Cu合金的制备及性能特点[J]. 稀有金属, 2008, 32(2): 240-244.

XIA Yang, SONG Yue-qing, CUI Shun, et al. Preparation and Properties of Mo-Cu and W-Cu Alloys[J]. Chinese Journal of Rare Metals, 2008, 32(2): 240-244.

[23] ZHANG Cheng-cheng, ZHANG Jian, LUO Guo-qiang, et al. Preparation and Properties of W-SiC/Cu Composites by Tape Casting and Hot-Pressing Sintering[J]. Materials Science and Technology, 2018, 34(11): 1353-1361.

[24] 刘林杰. 高体积分数SiC增强Cu基复合材料的制备与性能研究[D]. 西安: 长安大学, 2020.

LIU Lin-jie. Preparation and Properties of SiC/Cu Composites with High Volume Fraction of Silicon Carbide[D]. Xi'an: Changan University, 2020.

[25] ABYZOV A M, KIDALOV S V, SHAKHOV F M. High Thermal Conductivity Composites Consisting of Diamond Filler with Tungsten Coating and Copper (Silver) Matrix[J]. Journal of Materials Science, 2011, 46(5): 1424-1438.

[26] 刘猛, 李顺, 白书欣, 等. SiCp/Cu电子封装材料研究进展[J]. 材料导报, 2013, 27(19): 130-134.

LIU Meng, LI Shun, BAI Shu-xin, et al. Progress in SiCp/Cu Electronic Packaging Materials[J]. Materials Review, 2013, 27(19): 130-134.

[27] 张金涛, 胡吉明, 张鉴清, 等. 金属涂装预处理新技术与涂层性能研究方法进展[J]. 表面技术, 2005, 34(1): 1-4, 16.

ZHANG Jin-tao, HU Ji-ming, ZHANG Jian-qing, et al. Progress in Novel Surface Pretreatment and Studying Method of Organic Coated Metals[J]. Surface Technology, 2005, 34(1): 1-4, 16.

[28] 阳立庚, 郝立伟, 涂洁. 氧化钨原子结构与还原机理研究[J]. 江西化工, 2018(6): 67-70.

YANG Li-geng, HAO Li-wei, TU Jie. The Research of Atomic Structure and Reduction Mechanism of Tungsten Oxide[J]. Jiangxi Chemical Industry, 2018(6): 67-70.

[29] 陈楚轩. 硬质合金质量控制原理[M]. 北京: 冶金工业出版社, 2007.

CHEN Chu-xuan. Quality Control Principle of Cemented Carbide[M]. beijing: Metallurgical Industry Press, 2007.

[30] LUTHIN J, LINSMEIER C. Carbon Films and Carbide Formation on Tungsten[J]. Surface Science, 2000, 454-456: 78-82.

Preparation and Structure of WC+W2C Coating on Porous SiC Surface

,,

(School of Materials Science and Engineering, Chang'an University, Xi'an 710064, China)

To improve the wettability of the metal with SiC and to avoid damage to the porous SiC substrate during the infiltration process. A certain amount of SiC powder was mixed with about 5wt.% alcohol-soluble phenolic resin. Then, the15 mm×4 mm specimens were obtained by cold pressing with 84 MPa press for 1 min. Finally, porous SiC substrates were prepared by oxidation sintering. The raw materials were prepared according to the mass ratio of ammonium metatungstate, citric acid, ethylene glycol and water-soluble phenolic resin 6 : 3 : 2 : 0.84. By adjusting the heating time to control the evaporation of solvent deionized water, the molar ratio of W to C is 1:2 and the solid content of ammonium metatungstate is 50%. One side of sintered porous SiC ceramic sample is immersed in the sol, and the pore of SiC ceramic was automatically impregnated with the sol by capillary force. When the surface of SiC ceramic sol exudated, took out the sample and filter paper to scrape off the surface of excess sol, and then dried. Finally, the sample was placed in a tubular furnace to begin hydrogen reduction. Samples with WO3layer were obtained by heating them to 500 ℃ at a heating rate of 10 ℃/min for 3 h. Then it was heated to 800, 900, 1000, 1100 and 1350 ℃ at a heating rate of 10 ℃/min for 3 h (among which, 1 h, 2 h and 3 h were set at 900 ℃), and WC+W2C coating was obtained. In addition, WC+W2C coatings could be obtained on the porous SiC surface by the sol-gel hydrogen reduction method at 900 ℃. The structure and composition of the coating, the effects of heat treatment temperature and time as well as the times of suction of the sol on it, were studied by X-ray diffractometry and scanning electron microscopy. The results showed that W and C could react and form WC and W2C when the heat treatment temperature was between 900 ℃ and 1100 ℃,but the coating reacted with the substrate and the WSi2compound appeared when the temperature was increased to 1350 ℃. With the increase of heat treatment time at 900 ℃, the coating particles gradually gathered and grew, and the distance between coating particles became larger. With the increase of suction times, the number and the average size of the particles after reduction increased. By 5 times of suction of sol, the percentage of surface area occupied by the coating particles reached saturation, which was about 40%. The average particle size of the coating particles reached 0.53 μm by 6 times of suction. It can be concluded that coating is formed by WC+W2C, which appeared as particles and distributes on the porous SiC substrate. The number of the particles and the percentage of area occupied can be effectively increased by increasing the number of sol suction to 6 times.The best technological condition based on the wetting effect of coating and metal is that the sample is treated at 900 ℃for 1 hour after suctioning the sol by 6 times.

wettability; sol-gel; silicon carbide; coating; WC+W2C

2021-09-26;

2021-12-30

LIU Qi (1996—), Male, Postgraduate, Research focus: advanced ceramics and their composites.

曾德军(1982—),男,博士,工程师,主要研究方向为先进陶瓷及其复合材料。

ZENG De-jun (1982—), Male, Doctor, Engineer, Research focus: advanced ceramics and their composites.

刘琪, 桑可正, 曾德军. 多孔SiC表面WC+W2C涂层的制备及其结构研究[J]. 表面技术, 2022, 51(3): 226-233.

TG174.44

A

1001-3660(2022)03-0226-08

10.16490/j.cnki.issn.1001-3660.2022.03.024

2021-09-26;

2021-12-30

陕西省自然科学基金研究计划项目(2018JQ5120)

Fund:Shaanxi Provincial Natural Science Foundation Research Program Project (2018JQ5120)

刘琪(1996—),男,硕士研究生,主要研究方向为先进陶瓷及其复合材料。

LIU Qi, SANG Ke-zheng, ZENG De-jun. Preparation and Structure of WC+W2C Coating on Porous SiC Surface[J]. Surface Technology, 2022, 51(3): 226-233.