大导程滚珠螺母内滚道接触区磨削分析

2022-03-30胡臣姚博世邓顺贤李军姚斌郑奇聂坤

胡臣,姚博世,邓顺贤,李军,姚斌,郑奇,聂坤

1厦门大学;2陕西汉江机床有限公司

1 引言

滚珠丝杠副作为一种精密螺旋传动装置,具有传动效率高、灵敏度高和传动平稳等优良特性,在精密数控机床、仪器仪表和航空航天等工业领域得到广泛应用。随着工业机械手等自动机械装备的高速高精度发展,大导程滚珠丝杠副(螺旋升角φ≥9°或导程中径比pz/d0≥0.5)的需求日渐增长[1]。作为滚珠丝杠副的关键组件,滚珠螺母加工质量在很大程度上决定了滚珠丝杠副综合使用性能的优劣[2]。

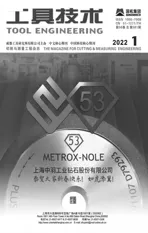

常规导程滚珠螺母内滚道精加工一般采用成形磨削法,加工时磨杆与螺母轴线夹角等于螺旋升角(见图1)。而对于大导程滚珠螺母,较大的螺旋升角会导致加工过程中磨杆与螺母内孔面发生干涉碰撞,为了避免干涉碰撞,需要减小磨杆直径,但这会降低磨杆刚度,因此限制了可加工螺母的长径比范围[3]。

图1 螺母滚道磨削时磨杆与螺母干涉碰撞

针对大导程滚珠螺母内滚道精密加工问题,文献[4]采用分层包络微细硬车削方法实现了滚珠螺母螺旋槽的精密加工,加工时主轴反复变向,刀具与刀架拖板随主轴的旋转做快进快出运动,且刀片小,吃刀量不宜过大,加工效率有待提高。文献[5]提出磨杆与螺母轴线零度安装的磨削加工方法,该方法虽然避免了加工过程中的干涉碰撞问题,但螺母内滚道易产生过切,滚道与滚动体的有效接触区廓形很难满足几何精度要求。文献[6]使用标准截形砂轮通过安装参数优化的方法磨削大导程滚珠螺母,未考虑螺旋面目标截形,仅适用于小部分规格的螺母。文献[7,8]根据螺旋面磨削加工理论,建立了用成型砂轮磨削大导程滚珠螺母的计算模型,同时改变安装参数和砂轮截形,解决了一部分大导程滚珠螺母加工中磨杆与螺母的干涉碰撞问题,但随着滚道螺旋升角的不断增大,为保证磨杆刚度,在安装参数可选范围内求得的砂轮截形难以保证螺母滚道完整包络成形。

上述方法存在局限性和不足,本文从螺旋面磨削加工原理出发,详细分析了安装参数受限时砂轮计算截形中坏点分布情况及对滚道廓形精度的影响。在此基础上,以保证滚道接触区廓形最大化为目标,提出了一种砂轮选型及安装参数优化方法。以4040型号大导程滚珠螺母磨削试验为例,验证了本文所提方法可满足大导程滚珠螺母内滚道的加工精度要求。

2 滚珠螺母磨削加工空间坐标系

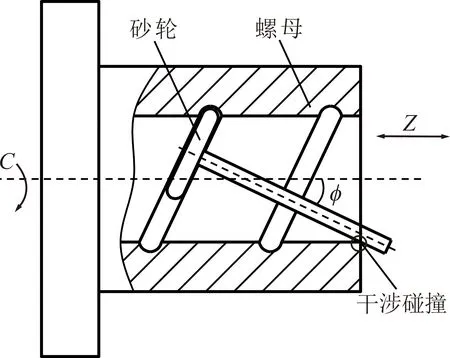

磨削加工中,根据砂轮与滚珠螺母二者空间形位关系,建立如图2所示坐标系。

图2 砂轮与工件坐标系

owxwywzw为工件坐标系,zw轴与工件轴线重合;owxwywzw绕xw轴旋转螺旋升角φ可得onxnynzn,滚道法向截形位于onxnynzn平面中;osxsyszs为砂轮坐标系,zs轴与砂轮轴线重合,xs轴与xw轴反向共线;工件与砂轮两轴线间最短距离为中心距A,夹角为安装角Σ。由空间坐标几何变换可知,onxnynzn到owxwywzw变换矩阵为Mwn,osxsyszs到owxwywzw变换矩阵为Mws。

(1)

3 内滚道成形磨削分析与计算

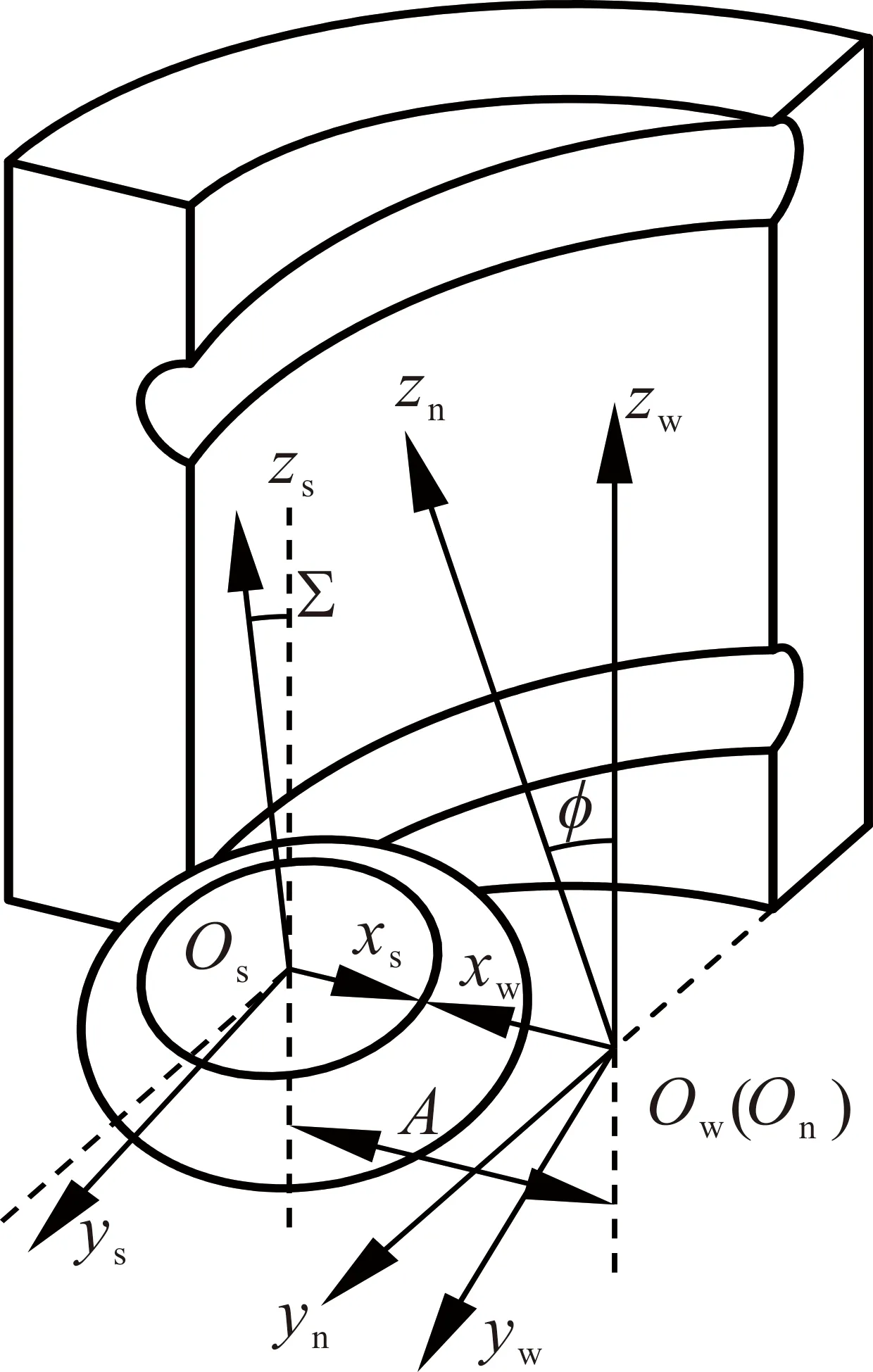

精密滚珠丝杠副一般采用如图3所示的双圆弧式(哥特式)滚道截形,其中dm为螺母中径,r为滚道半径,e为偏心距。滚珠丝杠副传动效率、承载能力及刚度等性能与滚动体弹性变形接触角的大小密切相关[9],而滚道与滚动体的有效接触区几何精度及表面质量是影响弹性变形接触角变化的重要因素。为此,有必要对滚道有效接触区磨削包络成形进行深入分析。

(a)未作圆角和沟槽处理

3.1 求解成型砂轮截形

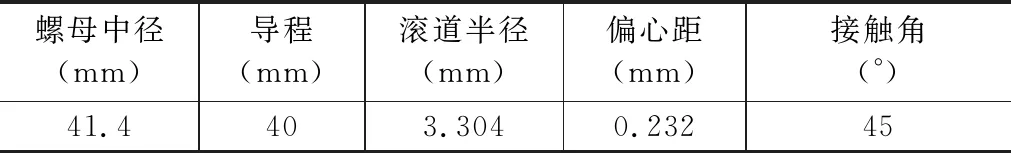

以4040型号大导程滚珠螺母为例,螺母滚道法向截形几何参数见表1。根据加工中磨杆与滚珠螺母几何位置关系,选取一组加工该螺母时磨杆与螺母不发生干涉碰撞的安装参数:A=12.76mm,Σ=6.8°。在此安装参数下,利用文献[10]中所述的成型砂轮截形求解方法计算得到图4所示的砂轮轴向截形,截形两端出现中断、反折的现象。

表1 4040螺母滚道法向截形几何参数

图4 砂轮计算截形

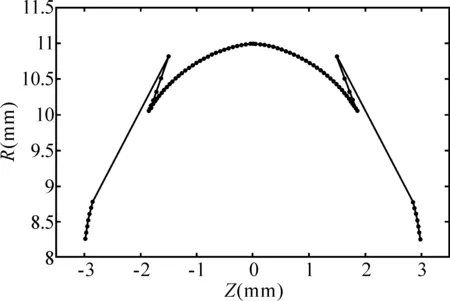

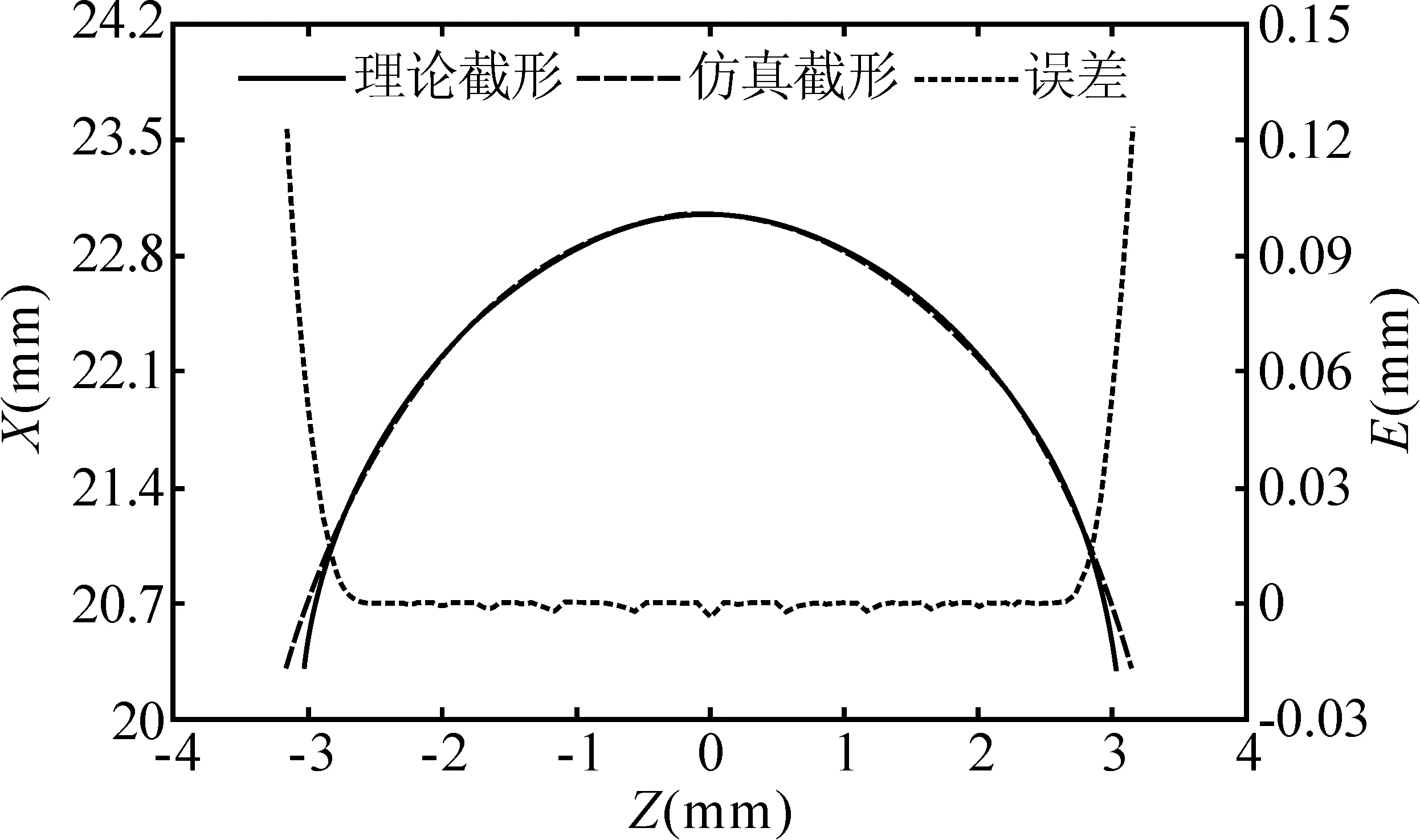

为验证该截形砂轮成形磨削效果,将去除坏点后的砂轮截形作为已知条件,根据螺旋面反向设计方法,求得在该安装参数下磨削加工后的螺母滚道螺旋面仿真截形,并与滚道理论截形作对比(见图5)。该成型砂轮磨削所得滚道截形内侧误差很小,但两侧边缘处发生部分过切,存在较大误差,且呈向外增大趋势。

图5 反算求得的滚道仿真截形与理论对比

3.2 中心距对砂轮截形计算的影响

中心距是成型砂轮求解过程中的关键参数,合理选择中心距直接影响砂轮截形形状、磨削性能和螺母滚道廓形精度[11]。在螺旋面磨削用成型砂轮的计算中,一般先根据砂轮直径确定中心距,再在一定范围内根据砂轮截形选取最优安装角。然而,在大导程滚珠螺母内滚道螺旋角磨削加工中,为避免加工时磨杆与螺母发生干涉碰撞,由磨杆与滚珠螺母几何位置关系可知,磨杆直径选定后,每个中心距对应的安装角会有最大值限制。因此,可以分析中心距对砂轮截形计算的影响,考虑能否通过改变中心距获得较理想的砂轮截形。安装角默认取最大值,选取不同直径砂轮,分别计算中心距A为12.76mm,13.76mm,14.76mm时的砂轮截形(见图6)。相应地,反算得到由上述砂轮截形磨削所得的螺母滚道仿真截形,并与理论截形对比(见图7)。

(a)中心距A=12.76mm

(a)中心距A=12.76mm

由图可得,螺母内滚道磨削时,增大中心距(即减小砂轮直径)可使砂轮截形两侧中断部分坏点减少,但反折现象依然存在;同时,螺母滚道截形两侧误差也有所减小,但即使中心距取14.76mm,滚道两侧依然存在较大误差,若再增大中心距,会造成砂轮直径过小而无法安装等问题。因此,在不减小磨杆直径且保证其具有一定刚度的前提下,通过调整砂轮安装参数无法完全消除砂轮计算截形中断及反折现象。

3.3 砂轮截形坏点分析

由螺旋面加工原理可知,磨削加工中砂轮回转面与滚道螺旋面相对运动的任一瞬间,两曲面间总有一条相切的空间接触线,砂轮回转面即由该接触线绕砂轮轴线回转所得[12]。在接触条件式中,解的连续保证了接触线空间位姿形态的连续性。

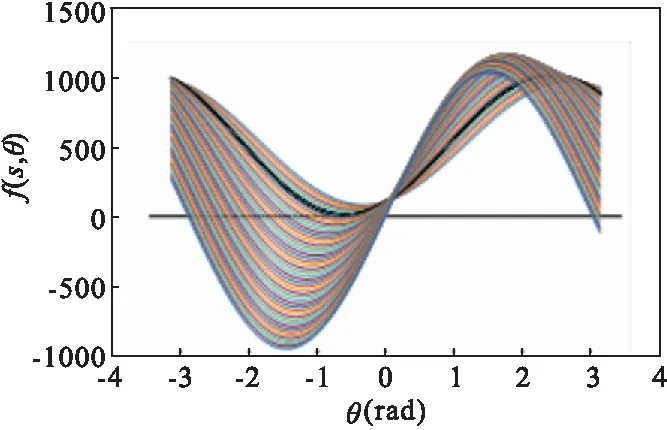

为探究砂轮截形两侧出现中断的原因,根据刀具回转面与工件螺旋面接触条件式,求取上述不同安装参数下滚道截形右半边各离散点对应的接触线方程解的分布情况(见图8)。依次对比分析图中滚道截形离散点接触线方程的解与砂轮截形坏点后,发现接触线方程出现无解的首个离散点正是砂轮截形两端发生中断的分界点。由此可知,此处接触线方程的无解导致砂轮截形两端出现中断,在后续砂轮截形的拟合处理中应去除该部分截形离散点。

(a)中心距A=12.76mm

3.4 内滚道有效接触区磨削分析

在大导程滚珠螺母内滚道磨削用成型砂轮的求解中,因安装参数的限制,部分滚道截形离散点接触线方程的无解造成了砂轮截形两端出现中断现象;而去除该部分坏点后的砂轮用于磨削时,其回转面与滚道螺旋面间啮合的接触线因长度不足难以精确包络出整个双圆弧滚道,滚道两侧边缘与砂轮端面圆弧发生干涉,造成滚道截形两侧误差较大(见图9)。在滚珠丝杠副的设计中,滚道型面理论角通常设为45°,滚道两侧距接触点较远,其因干涉过切造成的小部分截形几何误差并不影响滚动体在滚道内的正常运转。

为了便于论述,将滚道截形左半圆弧以b、c两点划分成三段(见图3b)。其中bc段为滚动体有效接触区,该段圆弧对应的圆心角为α,ab、cd为非接触区。实际生产中,顶部ab段圆弧常做倒角或圆角处理;为方便储存润滑介质,常在底部cd段加工一沟槽。考虑到实际工作中,由于滚珠丝杠副间隙及载荷的作用,滚动体与滚道实际弹性变形接触角与理论设计接触角会有偏差,在螺母滚道无法完整包络成形时,应尽可能保证滚道中滚动体接触区圆弧(bc段)的长度最大。

3.5 砂轮选型及安装参数优化

在滚珠螺母的磨削加工中,为了提高磨削线速度、延长砂轮使用寿命,砂轮直径越大越好。但由改变中心距对砂轮计算截形坏点及螺母滚道廓形精度的影响规律可知,选取较大的中心距可减小滚道廓形两侧误差,滚道中满足精度要求的接触区圆弧段也就越大,然而中心距的增大会造成砂轮直径减小。因此,综合考虑滚道接触区圆弧段大小及磨削工艺要求,在选取安装参数时应尽可能保证砂轮直径的最大化。

由螺旋面加工原理可知,砂轮安装角和中心距的大小决定了砂轮回转面与滚道螺旋面间磨削接触线的位姿形态,进而影响了滚道螺旋面的精确包络成形。因此,可将砂轮直径作为关于中心距A和安装角Σ两变量的目标函数D(A,Σ),以螺母滚道有效接触区圆心角α为约束条件,建立砂轮最大可行直径优化模型有

(2)

该约束优化模型含有两个变量,可通过数值搜索方法确定最大可行砂轮直径Dmax及相对应的安装参数A,Σ。

以4040型大导程滚珠螺母为例,将滚道接触区预留的安全值设为10°,不考虑沟槽部分,取α=51°,根据上述优化模型求得磨削该螺母的最大可行砂轮直径为25.80mm。实际磨削加工中,将该值作为初始值,依据修整间距计算出后续各个砂轮直径对应的安装参数及砂轮截形,以此完成该规格大导程螺母的精密磨削加工。

4 大导程滚珠螺母磨削实例验证

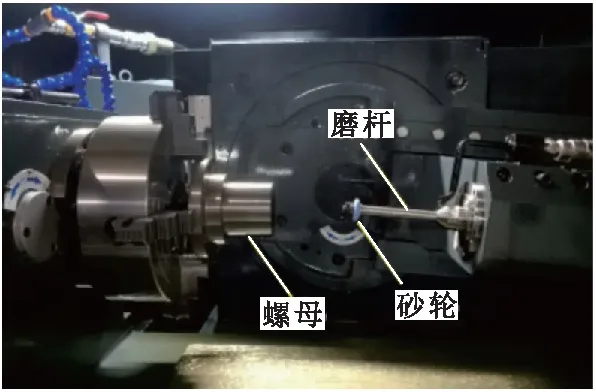

为验证本文所述方法的有效性,在SKR7620B内螺纹磨削中心上进行4040型大导程滚珠螺母磨削试验,并对磨削后的螺母滚道进行检测。磨削前,按上述最大可行砂轮直径对应的安装参数调整机床,根据计算所得砂轮截形数据修整砂轮,利用修整好的砂轮完成整个螺旋槽的磨削加工(见图10)。

图10 大导程滚珠螺母磨削加工

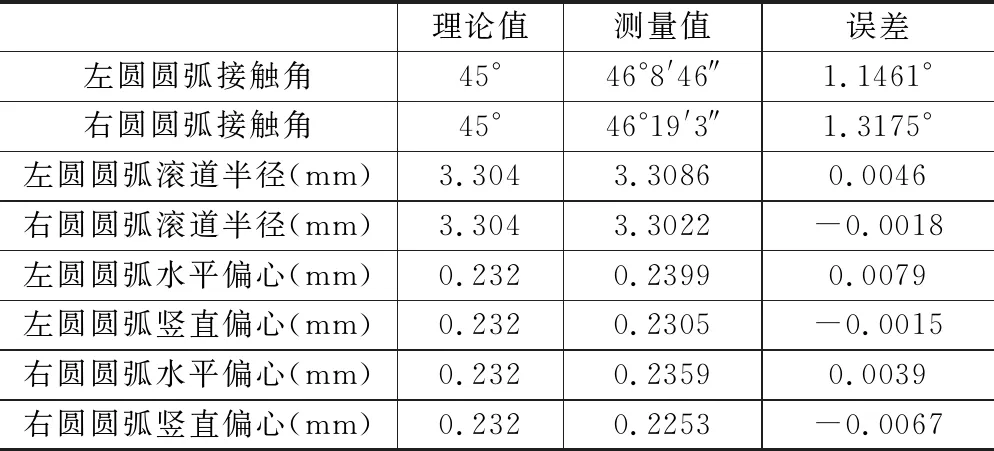

加工完成后,利用HOMMEL粗糙度轮廓仪测量螺母滚道法向截形几何参数,结果见表2。可知,双圆弧滚道半径、滚动体接触角及圆弧偏心距实际测量值与理论值的误差均在允许范围内,滚道两圆弧表面粗糙度为Ra0.32,Ra0.34,满足精度要求。

表2 4040大导程滚珠螺母法向截形参数

5 结语

针对大导程滚珠螺母成形磨削时磨杆与螺母发生干涉碰撞的问题,从螺旋面包络成形原理出发,在安装参数受限时,分析了砂轮计算截形中坏点分布情况及对滚道廓形精度的影响。在通过调整砂轮安装参数而无法保证滚道完整包络成形的基础上,提出了砂轮选型及安装参数优化方法,该方法可以避免磨杆与螺母干涉碰撞,同时保证了滚道接触区廓形的最大化。磨削试验结果表明,该方法可满足大导程滚珠螺母内滚道加工精度要求。