钛合金椎间融合器加工关键技术研究

2022-03-30王俊青赵文锐孙硕孙大平赵东

王俊青,赵文锐,孙硕,孙大平,赵东

1北京城市学院信息学部;2北京城市学院资源办;3北京林业大学工学院

1 引言

钛合金作为一种稀有金属,因具有密度小、比强度高、耐高温、耐腐蚀等优点被广泛应用于航空航天、生物医药、化工机械等领域,尤其是在医疗器械等行业,钛合金因无磁性、无毒和良好的生物相容性而应用更为广泛[1]。但钛合金加工性能较差,尤其在进行铣削、钻削、镗孔和螺纹加工时效率很低,很大程度上制约了钛合金产品的加工质量和生产效率。

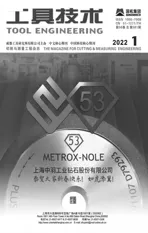

钛合金椎间融合器在椎间融合术中被普遍使用,椎间融合器通过撑开椎间隙,恢复纤维环、脊柱前后纵韧带、肌肉及关节囊的张力,形成“撑开-压缩张力带”效应,使脊柱获得即刻稳定,为植骨融合、重建脊柱序列创造条件[2]。该零件形状为薄壁圆筒多孔零件(见图1和图2),表面均布网格状方孔,零件刚性差。

图1 椎间融合器零件

图2 椎间融合器模型

本文针对钛合金材料的加工特点,以钛合金椎间融合器为研究对象,基于零件的结构特征,制定装夹方式和加工工艺路线,通过仿真试验分析零件加工变形结果,优化加工走刀路径,从而解决钛合金薄壁孔加工中的难题。

2 钛合金椎间融合器的加工工艺分析

2.1 加工特性和结构特点

加工钛合金时,剪切角很大,切屑变形系数接近于1(即切屑变形小),单位切削力大,导致刀具损耗加大。钛的化学性质活泼,在高温下易与大气中的氧、氮等元素化合,生成硬脆的物质,造成刀具黏结,产生“咬刀”现象[3]。加工钛合金材料时,已加工表面经常出现硬而脆的外皮,给后续加工工序带来困难。钛合金材料弹性模量小,已加工表面回弹量大,从而加剧了与后刀面的摩擦,容易引起切削振颤[4]。

本文所加工的钛合金椎间融合器为薄壁结构,刚性差,容易产生切削振动,在加工过程中让刀、切削变形现象严重,严重影响切削效率和加工表面质量。

2.2 工艺分析

(1)切削刀具选择

钛合金硬度高、强度高,在切削过程中切屑很容易黏接熔结在刀尖刀刃附近,或形成积屑瘤,在刀尖附近的前后刀面上形成高温区,导致刀具丧失红硬性,磨损加剧。加工钛合金时,一般刀具材料损伤很快,使用寿命极短[5]。同时,为避免刀具与工件中的钛元素发生亲和,不宜使用YT类硬质合金刀具,而建议用YG类、YH类硬质合金刀具。钛合金回弹量大,当刀尖接触工件时,刀尖与工件接触面积增大,刀尖受力增大,容易造成刀尖磨损或破损,因此宜选用较大后角(α0=10°~15°)的刀具,以减小对后刀面的摩擦。同时,为了提高切削刃强度和散热条件,刀具也应具有较小的前角(γ0=5°~10°)[6]。钛合金的强度高,黏性大,切削中更容易在切削区产生和积聚热量,加之导热性差,在进行大切除量切削时,易引起燃烧,故加工钛合金工件时,切削速度vc不宜过高,一般为40~50m/min,并适当加大切削深度与进给量[7]。

刀具涂层技术是提高钛合金加工刀具切削性能和效率的有效途径。为了更好地解决难加工材料的加工问题,材料学家开发了许多新的涂层牌号[5]。比如Miracle涂层实际上就是以特殊专业技术涂覆的(AlTi)N涂层膜,切削时涂层膜中的铝被氧化,形成了稳定的氧化铝保护膜,具有优异的耐热性。表1为几种刀具材料性价比[8]。

表1 加工钛合金的几种刀具材料性价比

在本零件加工中,立铣刀选用Miracle涂层硬质合金刀具,刀柄为φ6mm,刀头为φ2mm。铣削时,刀具上的切削力会分散到每条刀刃上,刀刃数越多,每条刀刃上的力就越小。但刀刃过多会导致容屑槽空间减小,影响排屑。综合这两方面因素,选用双刃铣刀。考虑硬质合金铣刀在切入时冲击力大,加之硬质合金材料脆性大、强度低,因此刀具前角不宜过大,这里铣刀前角取10°[9]。

(2)夹具设计

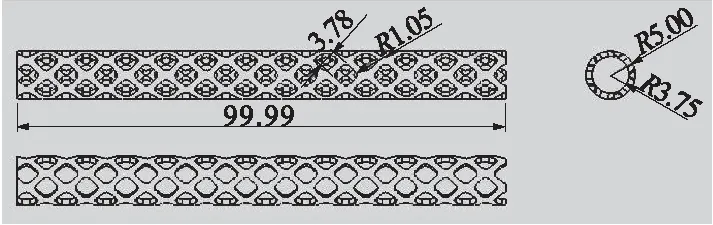

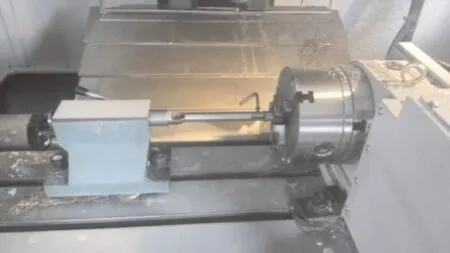

椎间融合器为薄壁多孔圆筒零件,事先利用数控车床完成圆筒的加工(见图3)。然后利用加工中心完成表面方孔的铣削加工,本文主要探讨装夹方式。

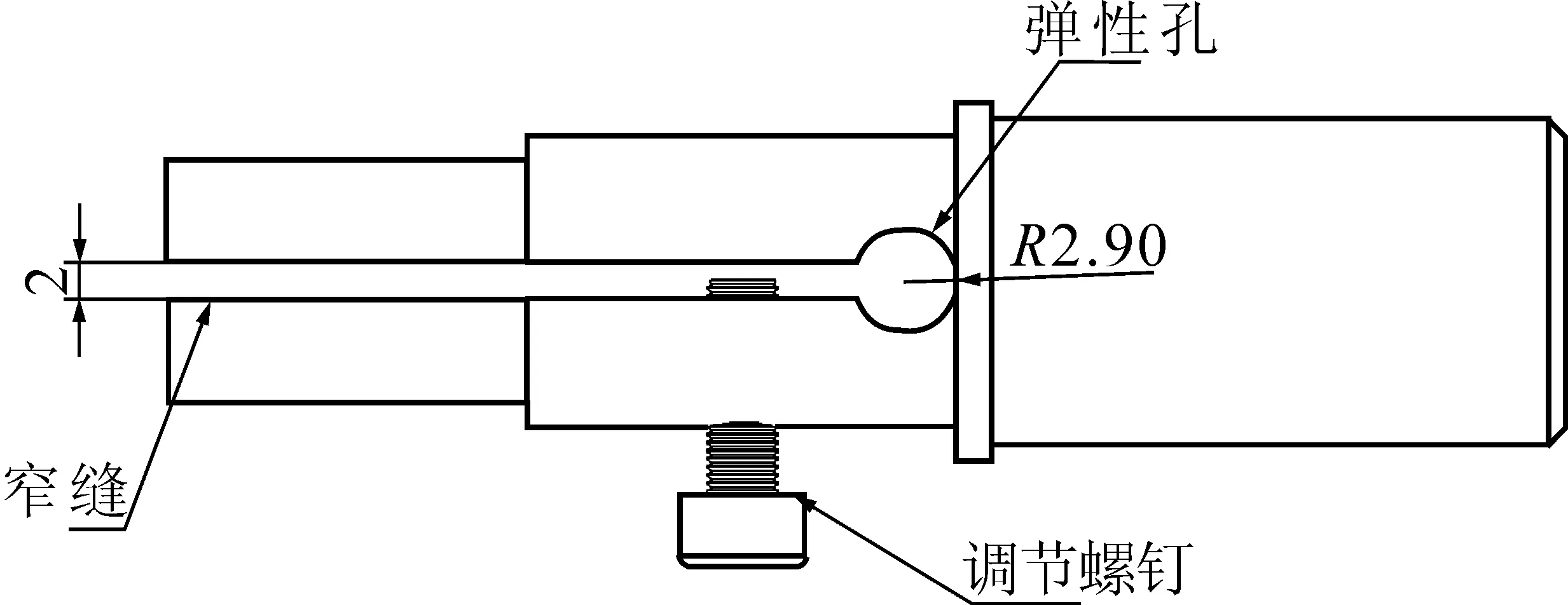

图3 椎间融合器圆筒

椎间融合器在进行装夹时,应避免装夹变形,故采用轴向夹紧方式进行装夹,为此设计制作了专用工装夹具(见图4和图5)。该夹具整体为一台阶轴,小端直径比椎间融合器内孔小0.5mm,以便安装。利用电火花线切割在夹具中间切出2mm窄缝和一个φ5.8mm弹性孔,利用调节螺钉调节窄缝大小而产生张力,使融合器圆筒的一端被固定在夹具小端处,并利用轴肩定位(见图6),考虑该零件为细长薄壁零件,故采用如图7所示的“一夹一顶”装夹方式,即夹具安装在加工中心的四轴卡盘上,同时利用顶尖顶住融合器圆筒的另一端。整个融合器圆筒的实际装夹情况见图8。

图4 工装设计

图5 工装建模

图6 融合器装夹建模

图7 融合器圆筒安装建模

图8 融合器圆筒安装实物

3 数控加工关键工艺控制

3.1 选择铣削方式和走刀路径

钛合金椎间融合器作为薄壁零件,主要依靠表面的网格状方孔连接,对孔加工精度的要求较高。且钛合金属于难加工材料,加之薄壁零件刚度低,铣削时容易发生振动和变形。故本节主要讨论切削过程中铣刀的下刀位置和走刀路径对零件加工精度的影响。

该零件为薄壁圆筒,采用顺铣的走刀方式加工零件表面的方孔。在其圆柱面上铣削方孔的切削量并不大,方孔呈网格状分布,需要考虑变形问题,因此采用径向分层切削加工,沿壁厚方向每次切深0.5mm。为避免刀具在某一点多次停顿,切削时采用圆弧切入和圆弧切出的方法。考虑钛合金的“亲和性”,在切削过程中,刀具应连续切削,不可停顿,切削结束立刻退刀,防止形成坚硬的氧化层而加剧刀具磨损。

走刀路径的选择对提高钛合金零件加工精度有重要影响,合理的走刀路径有利于材料被均匀切除,保持零件刚度的均衡性,均匀释放残余应力。对薄壁结构零件,应选择合适的走刀路径,以提高加工精度。通常采用“吃水线”走刀方式,即从薄壁或筋板两侧交互走刀进行切削,保证零件在加工过程中受到均衡的支撑,提高零件刚度,保证加工精度[5]。

3.2 有限元分析

该零件圆柱表面均布方形孔,可以利用四轴加工中心完成加工。根据加工中心编程及工艺特点,结合零件结构,选择横向走刀、纵向走刀和螺旋走刀三种走刀路径进行方孔切削分析,三种走刀路径切削模型见图9。

(a)横向走刀

(1)横向走刀:利用加工中心四轴旋转分度,沿圆周方向切削一圈后,再沿零件轴线方向移动一个孔位,重复上述切削步骤直至加工完成。

(2)纵向走刀:沿零件轴线方向切削完成后,加工中心四轴旋转分度,转过一个孔位后,重复上述切削步骤直至加工完成。

(3)螺旋切削:利用加工中心四轴与工作台联动,沿螺旋线切削直至加工完成。

本文主要利用SolidWorks Simulation有限元分析模块分析在三种不同走刀路径(横向走刀、纵向走刀和螺旋走刀)下,对比椎间融合器应力、位移以及应变的运算结果得出结论,为合理选择走刀路径及提高零件加工精度提供依据。

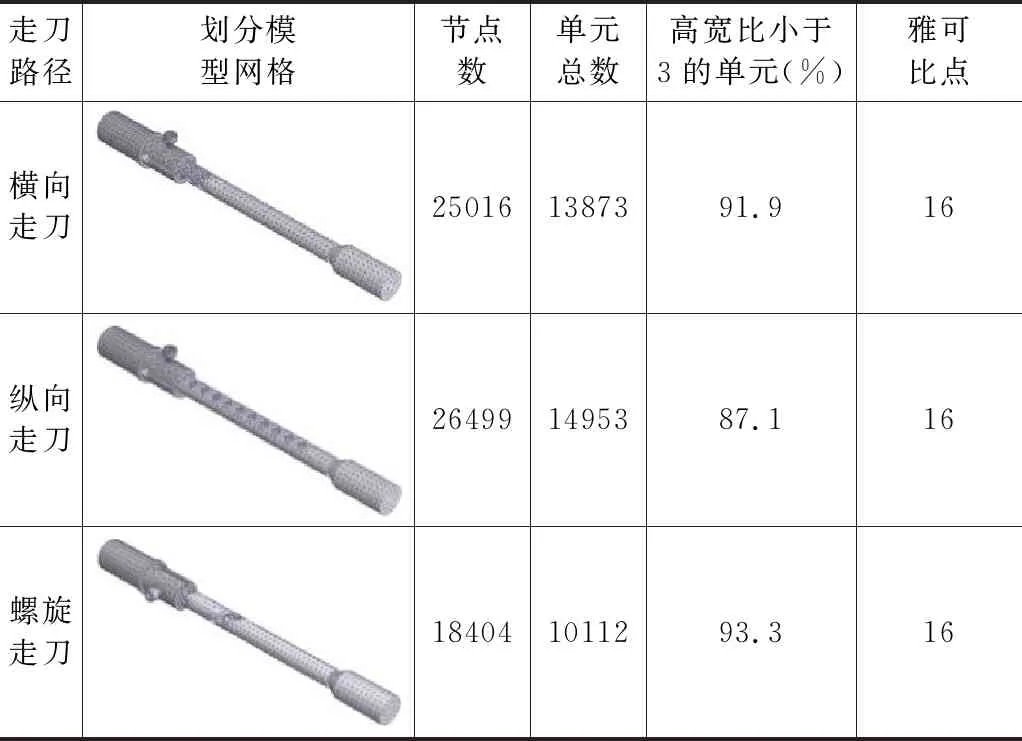

3.2.1 建立仿真模型

在铣刀切削力一定的前提下,不同的走刀路径会使其在“一夹一顶”的装夹方式下发生不同的变形。采用SolidWorks Simulation中默认的全局接触,即刚性连接。因此,在仿真分析时,仅讨论不同走刀路径对零件应力、位移和应变的影响。根据表2建立不同走刀路径下的仿真模型,采用实体网格类型,划分零件网格模型。

表2 三种走刀路径下零件模型网格

3.2.2 模型运算分析

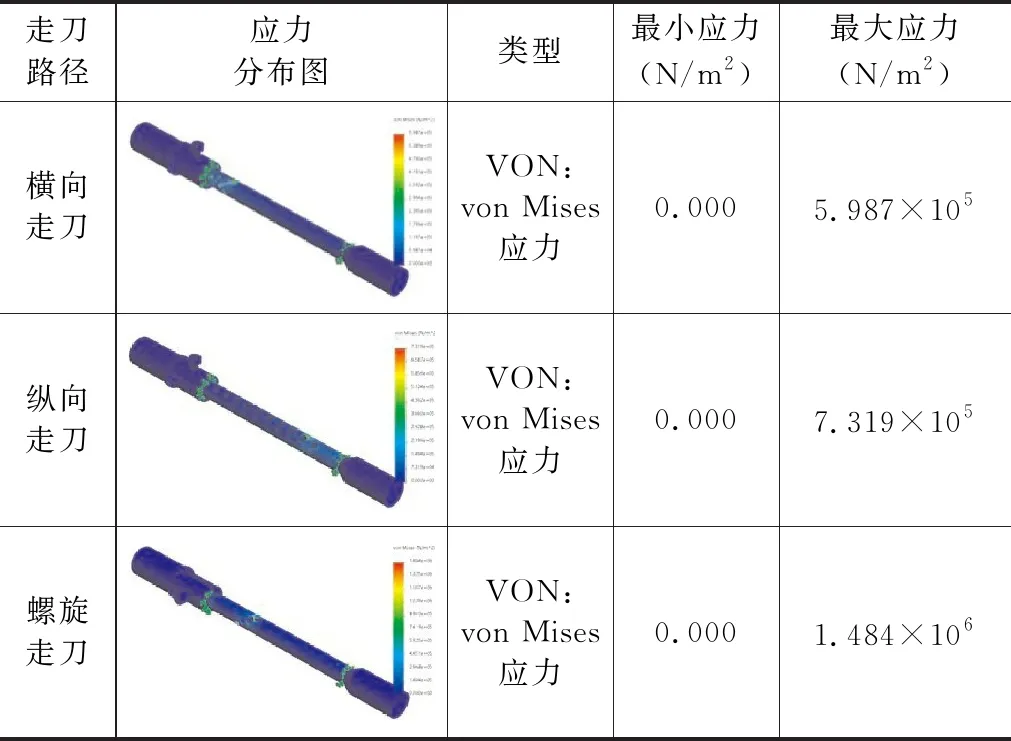

(1)应力对比

通过模型运算分别得出在三种不同走刀路径下零件的应力分布情况(见表3)。运算结果表明,横向走刀时,应力主要均匀分布在零件的圆周面上,靠近夹具处颜色稍深,最大应力为5.987×105N/m2;纵向走刀时,应力沿轴线方向分布在零件表面,靠近顶尖处颜色稍深,最大应力为7.319×105N/m2;螺旋走刀时,应力沿螺旋线分布在零件表面,靠近夹具处颜色稍深,最大应力为1.484×106N/m2。通过对比分析可知,采用横向走刀时,零件所受应力最小。

表3 三种走刀路径下零件应力分布情况

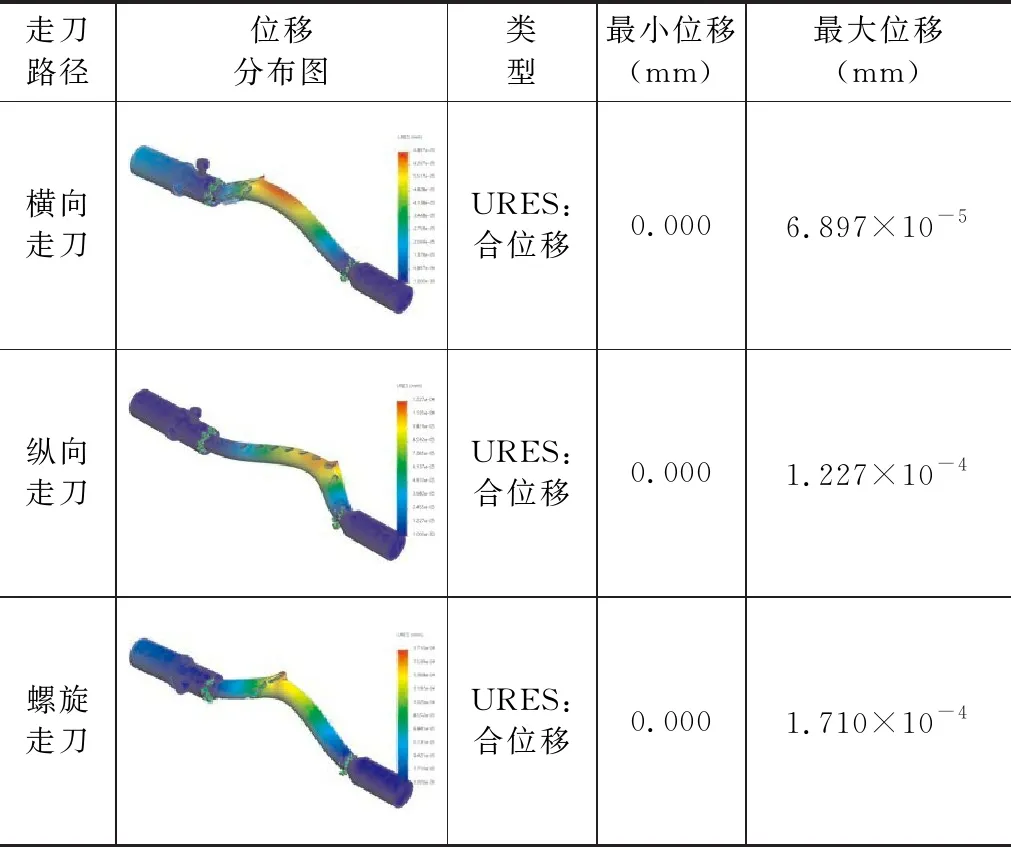

(2)位移对比

通过模型运算得出在三种不同走刀路径下零件位移分布情况(见表4)。运算结果表明,横向走刀时,零件上面颜色较深,位移主要分布在上表面靠近夹具侧1/3处,最大位移为6.897×10-5mm;纵向走刀时,零件上表面颜色稍深,位移分布在上表面靠近顶尖侧1/3处,最大位移为1.227×10-4mm;螺旋走刀时,零件上表面颜色略深,位移分布在上表面,大约在零件中间位置,最大位移为1.710×10-4mm。通过对比,分析出横向走刀时零件最大位移最小。

表4 三种走刀路径下零件位移分布情况

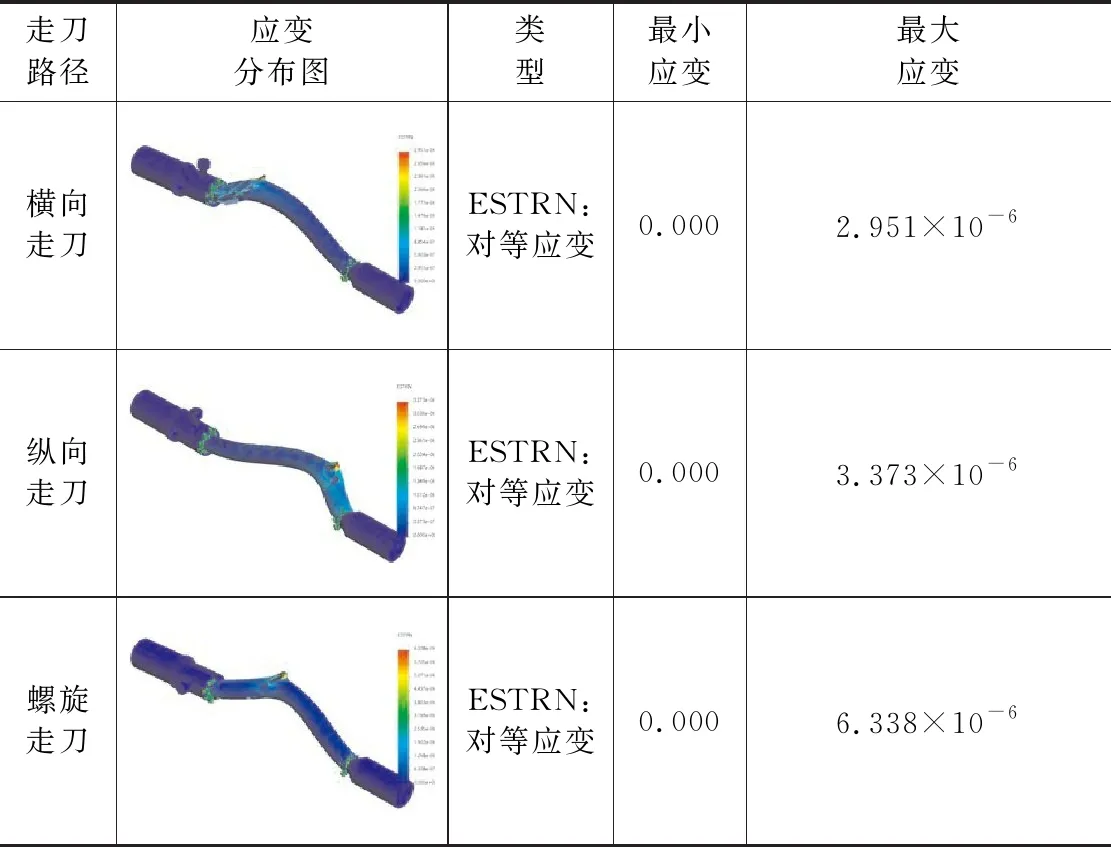

(3)应变对比

通过模型运算得出在三种不同走刀路径下零件应变的分布情况(见表5)。运算结果表明,横向走刀时,零件上表面颜色略深,应变主要分布在零件上表面靠近夹具侧1/3处,最大应变为2.951×10-6;纵向走刀时,零件靠近顶尖侧1/3处颜色稍深,应变主要分布在零件圆周表面,最大应变为3.373×10-6;螺旋走刀时,零件中部颜色微深,应变主要分布在零件上表面,最大应变为6.338×10-6。通过对比分析,横向走刀时零件应变值最小。

表5 三种走刀路径下零件应变分布情况

(4)变形形状对比

通过模型运算得出在三种不同走刀路径下零件变形形状对比(见图10)。显然,采用横向走刀时的零件变形远小于采用纵向走刀和螺旋走刀时的零件变形。

(a)横向走刀

由上述模型运算的应力、位移和应变分析可以得出:在横向走刀路径下,零件的最大应力、最大位移和最大应变均比纵向走刀和螺旋走刀路径小,因此,选择横向走刀路径进行零件方孔加工。

3.3 编程加工

将椎间融合器模型导入CAXA制造工程师2016软件,利用四轴加工工具设置机床、刀具和切削参数,进行加工仿真,生成刀具轨迹。切削方式选用分层切削方式,每次切深0.5mm,铣刀转速3000r/min,进给速度200mm/min。由于方形孔尺寸较小且有圆弧拐角,还应考虑刀具在运动中的进入路径、切削路径和退出路径与工件可能发生干涉的部位,以免发生过切。

仿真校验无误后,根据配有FANUC数控系统的友佳四轴加工中心进行后置处理设置,生成刀具加工G代码程序。

加工G代码程序如下:(由于程序数据很大,这里仅列出部分程序)

%

O0001;

G54;

S3000 M3;

G0 G90 G17;

M08;

G00X-98.838Y0.983Z10.500;

Z10.50;

G01Z8.020F200;

X-98.881Y1.005Z8.016F200;

X-98.929Z8.012;

X-98.972Y0.983Z8.007;

X-100.063Y-0.000Z7.879;

X-98.972Y-0.983Z7.750;

X-98.929Y-1.005Z7.746;

X-98.881Z7.742;

…………;

X-1.749Y1.064;

X-1.949Y0.841;

G00Z100.500;

G91G28Y0;

M05;

M30;

%

将生成的G代码通过计算机标准接口导入加工中心机床后进行钛合金椎间融合器的加工,图11为加工现场。

图11 椎间融合器加工现场

4 结语

本文以钛合金椎间融合器为研究对象,结合钛合金材料的特点和加工特性,确定涂层硬质合金切削刀具选用,设计制造了专用工装夹具。采用SolidWorks Simulation有限元分析模块对采用横向、纵向和螺旋走刀路径切削时零件的应力、位移和应变进行分析比较,确定选用横向走刀路径进行零件的方孔切削加工,零件加工的实际效果比较理想。