单点切削IG6硫系玻璃的表面质量研究

2022-03-30梁悦青王一卓刘尧张万清

梁悦青,王一卓,刘尧,张万清

1云南北方光学科技有限公司;2长春理工大学

1 引言

硫系玻璃具有十分优良的红外透过率、较高的折射率并且受温度影响较小,与其他的红外材料配合,可被广泛应用于军用和民用的夜视设备,是制作红外光学设备的重要材料,也是各国学者研究的主要方向之一[1-3]。在军用夜视巡航舰、红外导弹以及光导纤维等方面都有硫系玻璃的应用。

加工硫系玻璃主要采用机械抛光、模压技术以及单点切削[4-6]等技术。近年来,我国在抛光以及模压等技术领域都取得了极大的发展。西安工业大学研究小组通过研究不同的模具材料以及多次的建模模压分析,极大改善了平片硫系玻璃工件的表面质量[7]。长春理工大学采用气囊抛光方式对直径50mm的硫系玻璃工件进行抛光,通过正交试验改善了工艺参数,使面型精度PV值达到0.6097μm,并使表面疵病B达到Ⅲ级[8]。但总体而言,我国对金刚石单点切削硫系玻璃的研究较少,缺少有借鉴性的加工参数以及相关数据的分析。

在进行非球面加工时,采用单点金刚石切削加工可以直接得到光学表面。在加工小口径硫系玻璃工件时,单点金刚石切削加工具有加工效率高以及面型误差小的优点。但由于硫系玻璃表面较软,难以得到良好的表面质量。本文通过试验探究切削参数与IG6硫系玻璃表面质量的关系,并获得合理的切削加工参数,可为单点切削IG6硫系玻璃的加工工艺研究提供重要参考。

2 试验设备

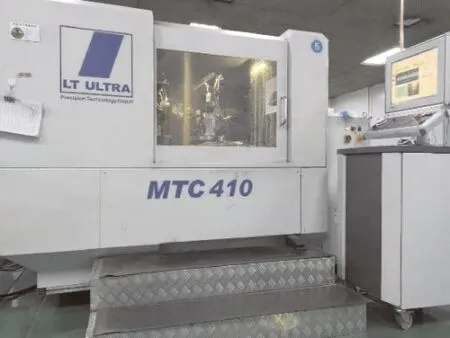

IG6硫系玻璃切削试验地点为云南北方光学科技有限公司超精密加工车间,加工设备为MTC410四轴单点金刚石车床(见图1)。使用图2所示前角-25°,后角10°的CB1.15mWG金刚石刀具切削加工直径为25.4mm硫系玻璃平片。

图1 单点金刚石车床

图2 单晶车刀

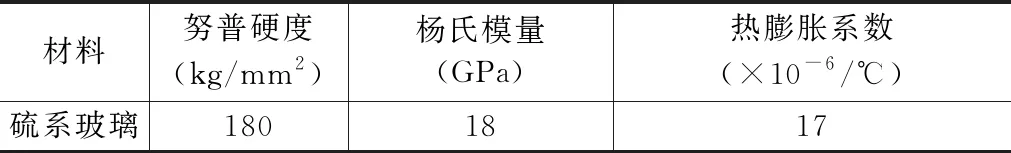

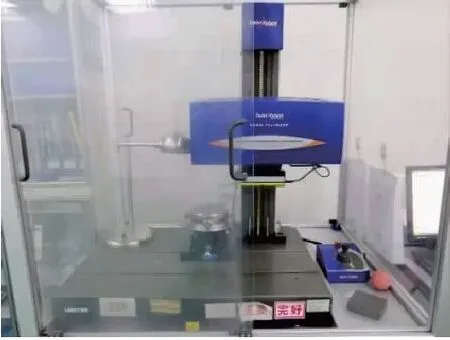

IG6硫系玻璃物理性能参数见表1,硫系玻璃具有较高的热膨胀系数以及较小的硬度,在加工过程中,要严格保证现场温度为20℃,并在每次的加工试验中通过力矩扳手使夹具夹持力保持在3磅,以此保证不会因夹具力度的不同而产生较大的试验误差。通过泰勒-霍普森的Talysurf PGI1240型轮廓测量仪测量切削后的硫系玻璃表面粗糙度(见图3)。

表1 硫系玻璃物理性能参数

图3 PGI1240轮廓仪

3 参数设置以及试验结果分析

3.1 切削IG6硫系玻璃的正交试验设计

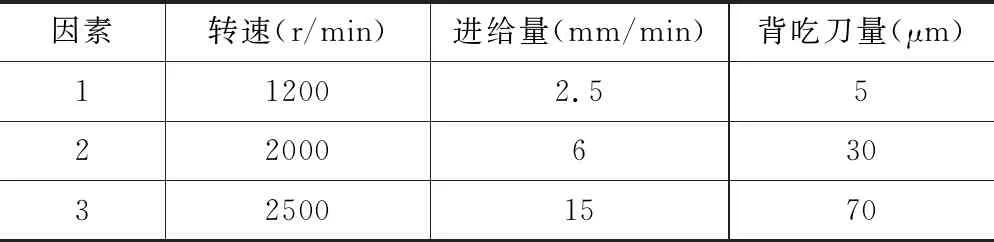

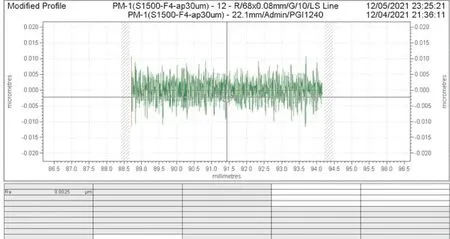

如表2所示,通过Spss数学统计软件来研究不同的转速、进给量以及背吃刀量对IG6硫系玻璃表面质量的影响。设计三因素三水平的正交试验,分析显著影响因素以及寻求可以得到优良表面质量的加工参数。

表2 试验因素

由表3可以看出,理想的切削加工参数是转速2500r/min,进给量2.5mm/min,背吃刀量30μm。

表3 试验方案以及数据

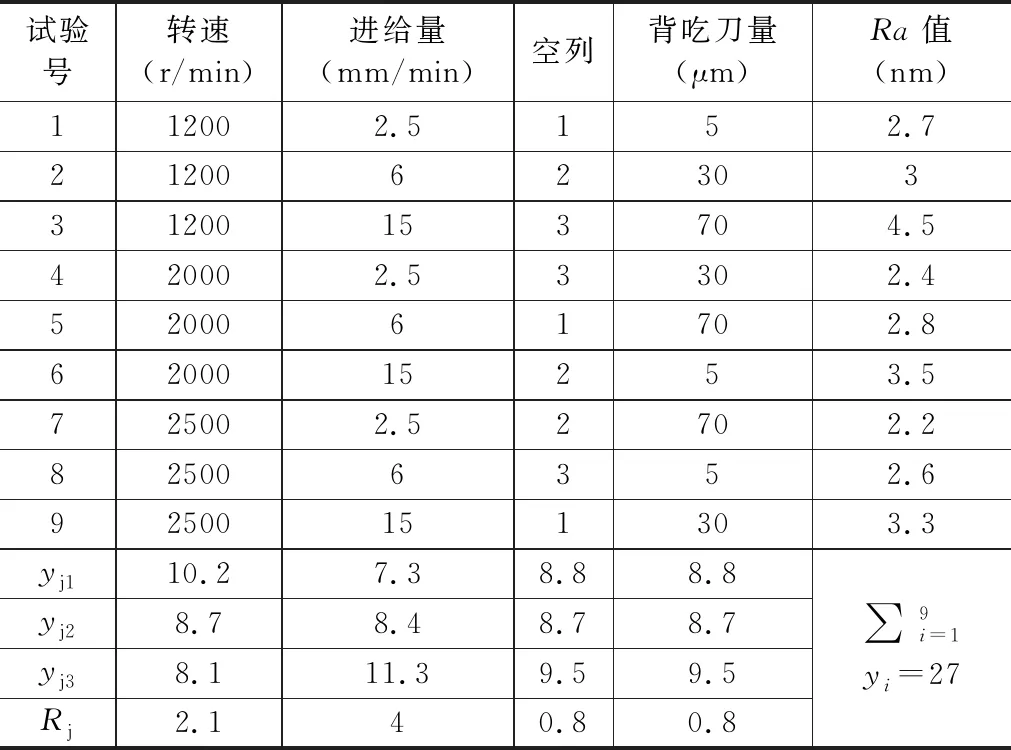

由图4可以看出,转速越大,硫系玻璃工件表面粗糙度越小;进给量越大,硫系玻璃工件表面粗糙度越大;背吃刀量对硫系玻璃工件表面粗糙度影响较小。

图4 各因素对指标的影响规律

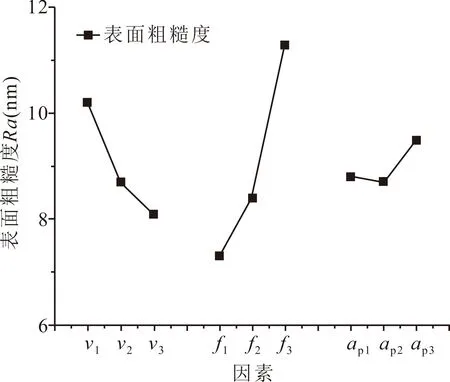

图5为优化参数后实际加工表面粗糙度数值。当转速为2500r/min,进给量为2.5mm/min时,硫系玻璃工件表面粗糙度可以较稳定地达到2nm左右,达到了绝大多数硫系玻璃加工件的表面质量要求。由表4方差分析可知,进给量对工件表面质量的影响最大。即在进行实际切削时,进给量的选择将在很大程度上决定IG6硫系玻璃切削后的表面质量。

图5 优化参数后表面粗糙度

3.2 IG6硫系玻璃表面质量的线性与非线性回归分析

利用3.1节数据可以对回归方程进行诊断,验证回归方程的准确性。

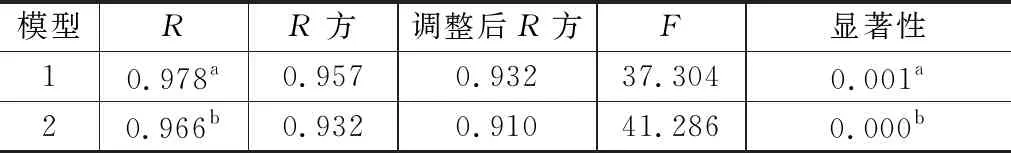

R方的数值代表所有因素对因变量变化影响所占的百分比。由表5可知,模型a所代表的背吃刀量、进给量和转速对加工件表面粗糙度大小影响占比为95%;模型b所代表的进给量和转速对加工件表面粗糙度大小影响占比为93%。表明背吃刀量对该模型影响程度较小。

表5 模型摘要

根据回归方程系数表可列出线性回归方程,进行一定范围内Ra的数值预测。由表6可知,背吃刀量对Ra值的影响并不显著,并且在实际切削加工过程中,背吃刀量的选取与工件自身厚度以及加工余量有较直接的关系。较薄的工件不适合采用较大的背吃刀量,否则会增大切削力,进而增大刀具与工件之间的振动频率,使工件表面质量情况极不稳定。因此,仅列出转速、进给量与Ra值的线性回归方程为

表6 线性回归方程系数

y=3.202-0.001x1+0.107x2

式中,y为Ra值;x1为转速;x2为进给量。

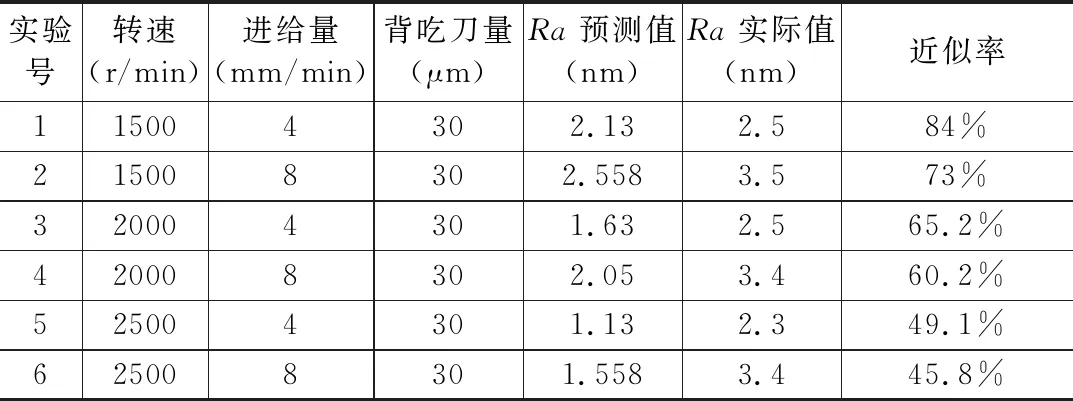

为验证线性回归方程的实际准确性,进行实际加工检验,检验数据见表7。

表7 实际切削验证

由表7可知,在转速为1500r/min时,线性回归方程具有一定的准确度,但是随着转速的逐渐增大,产生的累计误差也随之逐渐增加,表明线性回归方程并不适用于表达切削硫系玻璃后表面粗糙度的情况。因此,对以上数据重新进行非线性的回归分析,再次验证其产生的粗糙度与实际产生的近似程度。由表8可知,R方为0.893,表明在非线性回归模型中各因素对因变量的影响程度较高。

非线性回归方程为

y=8.842+0.747lnx2-0.958lnx1

式中,y为Ra值;x1为转速;x2为进给量。

通过对比表9和表7可知,单点加工IG6硫系玻璃不是单纯的线性关系,使用非线性回归方程得到的预测结果与实际产生的Ra值近似率在84.7%以上,更符合实际切削情况。同时,IG6硫系玻璃切削后的表面粗糙度与使用的切削参数有关,而且刀具刃口的轮廓度及机床自身的精度也均是影响IG6硫系玻璃表面粗糙度的重要影响因素。IG6硫系玻璃的表面粗糙度在很大程度上受刀具以及机床等因素的制约。

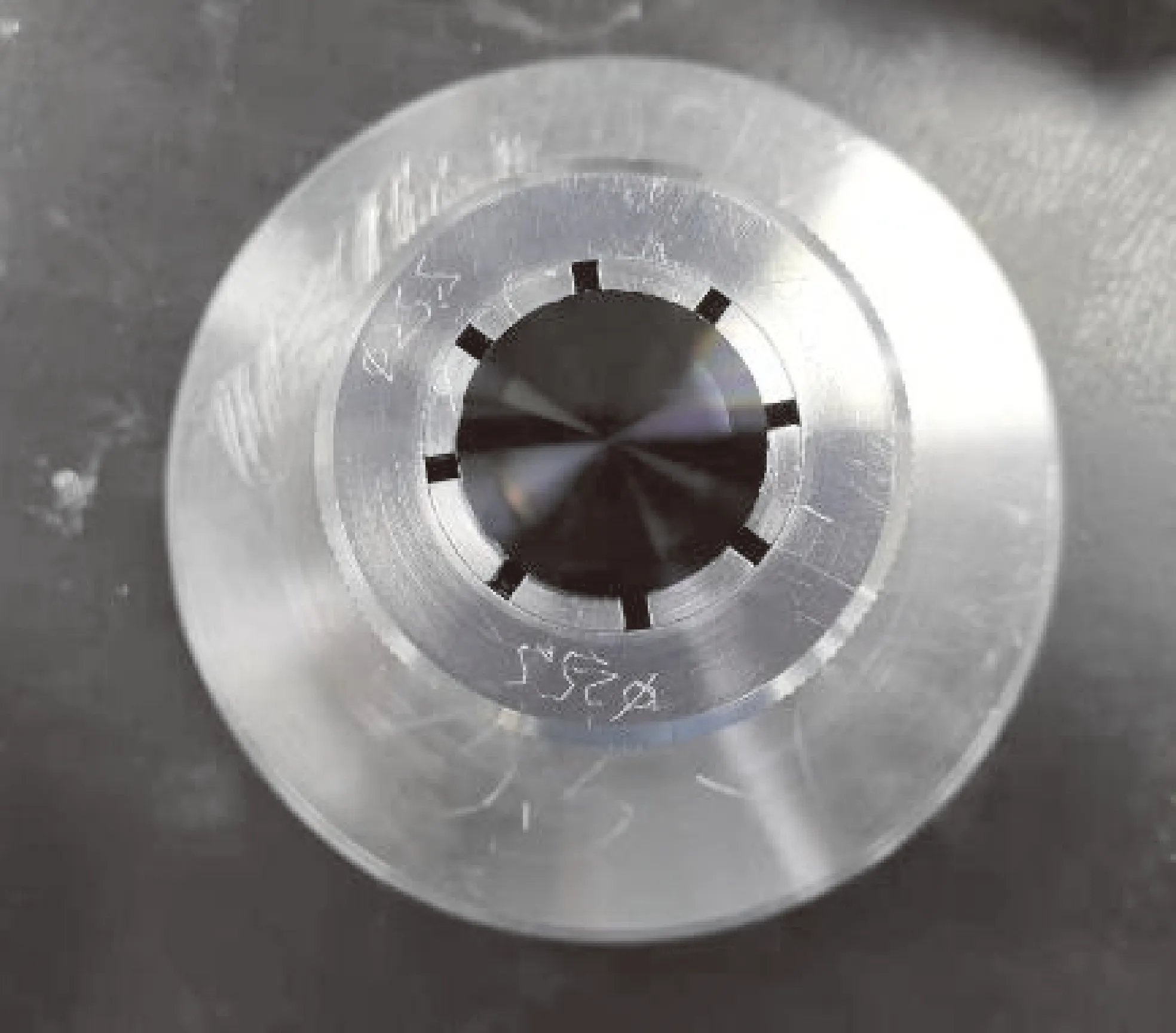

在实际切削加工过程中,如果发现类似于图6或更为严重的彩环发生,表明刀具刃口出现一定程度磨损。这是因为随着刀具刃口磨损的逐渐加剧,工件的微观表面会逐渐产生些许麟刺、犁沟等现象,会使光线的折射更加发散,从而在工件表面产生更加明显的彩环。当彩环过于严重时,会增大硫系玻璃工件表面的粗糙度,同时会在一定程度上影响工件的实际使用效果[9]。通过单因素加工试验可得,在切削参数中,进给量是影响IG6硫系玻璃表面粗糙度最为显著的因素。

图6 切削后IG6硫系玻璃表面

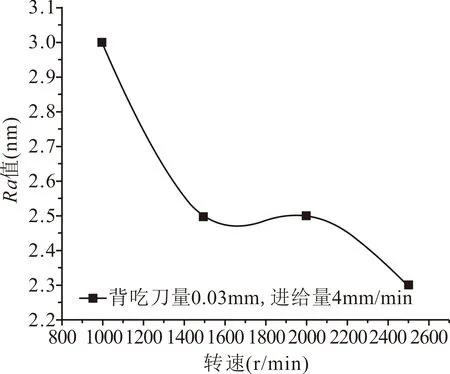

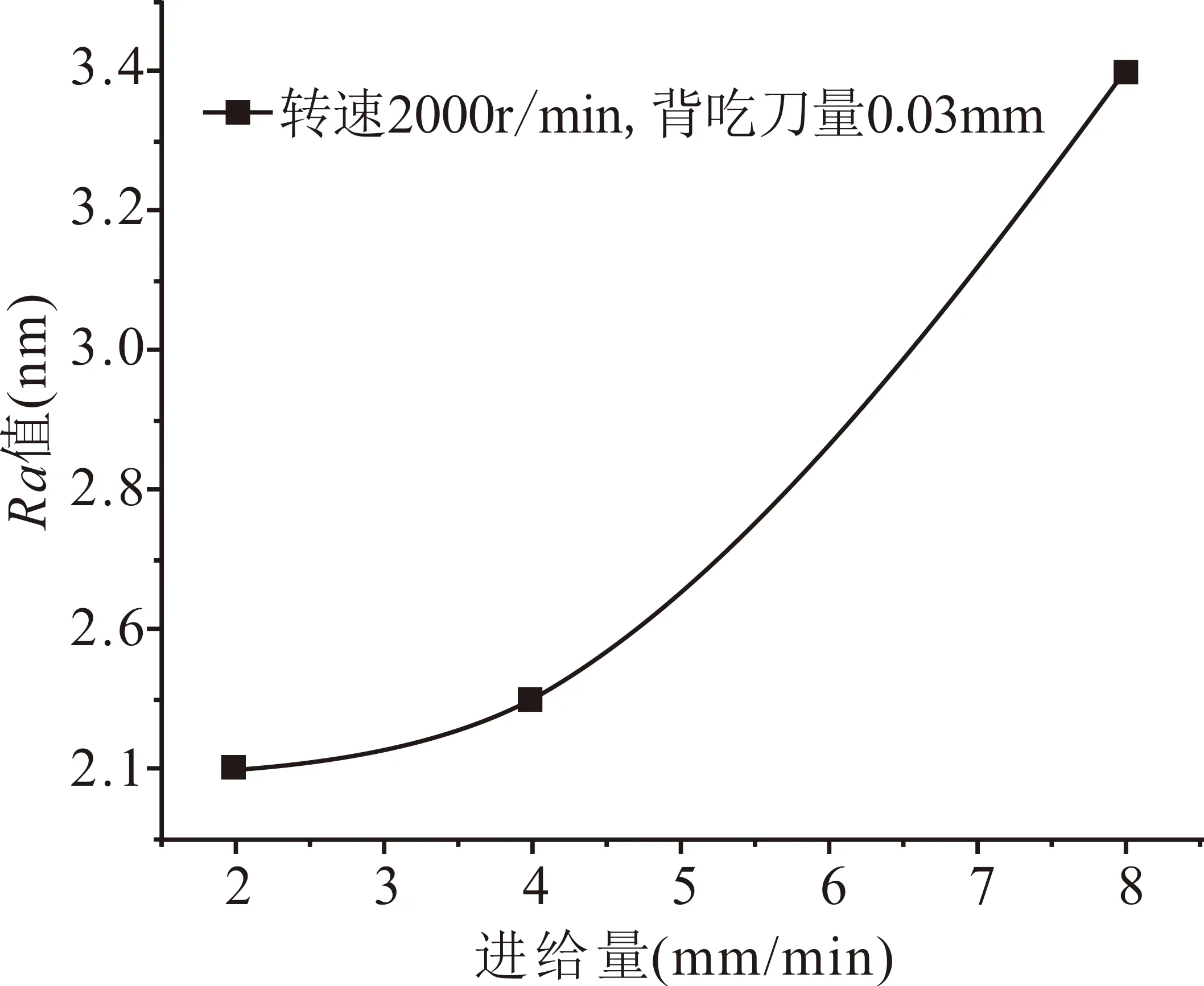

由图7可知,在转速为1000r/min~1500r/min时,转速对切削IG6硫系玻璃表面粗糙度的影响情况较为明显;当转速提升到1500r/min后,切削IG6硫系玻璃的表面粗糙度无较大变动。由图8可知,随着进给量的逐渐增大,IG6硫系玻璃表面粗糙度将呈现较大斜率增长的趋势,表明进给量对工件表面粗糙度的影响十分显著。

图7 转速对表面粗糙度的影响

图8 进给量对表面粗糙度的影响

4 结语

本文通过三因素三水平试验进行了试验优化设计,研究了切削IG6硫系玻璃的参数对表面粗糙度的影响,进行了线性回归方程以及非线性回归方程的拟合,得到了较为合理的表面粗糙度公式并进行了实际加工验证,确定了实际切削加工参数。

通过单因素试验研究了工件转速以及进给量对IG6硫系玻璃表面粗糙度的影响,对实际切削加工IG6硫系玻璃有一定的指导性意义,同时对后续单点切削硫系玻璃研究提供了参考。