钛合金顺铣和逆铣的有限元仿真对比分析

2022-03-30刘昂驰宁立伟梁桂强徐捷

刘昂驰,宁立伟,梁桂强,2,3,徐捷

1湖南工程学院;2大理大学工程学院;3北京领航科工教育科技有限公司;4清华大学深圳国际研究生院

1 引言

铣削加工是机械加工的主要加工方式之一,在制造业中应用十分广泛。根据刀具和工件的相对运动方式,铣削可以分为顺铣和逆铣。不同的铣削方式对工件的表面质量以及刀具寿命有不同的影响,因此开展顺铣和逆铣对切削过程影响的仿真研究对于揭示切削机理以及选择加工方式均有一定指导意义。

近年来,国内外学者对顺铣和逆铣进行了大量的理论和试验研究,这些研究对铣削方式的评价以及机床和刀具的选择有一定指导意义。文献[1-3]研究了机床性能对顺铣和逆铣的影响,为机床选择提供理论依据,同时阐明了两种铣削方式下的数控加工编程指令实现方法。侯亚娟等[4]阐述了顺铣和逆铣的不同特点以及对刀具寿命的影响,分析了两种铣削方式在普通铣床与数控铣床中的应用实例,总结了典型铣削加工实例中顺铣和逆铣方式的选择原则。李玉炜等[5]通过几何包络数学方法,对立铣刀侧铣平面和凸凹圆弧面过程中刀具的旋转运动和进给运动轨迹进行分析,计算出顺铣和逆铣时不同的残留高度,得到逆铣加工表面粗糙度优于顺铣的结论。陈名华等[6]、李传奇[7]研究了顺铣和逆铣两种加工方式对硬化程度和硬化层深度的影响,结果表明,相比逆铣,顺铣时工件表面显微硬度和硬化层深度均较小,新刀比磨损刀具加工硬化更小。为了提高铣刀的切削效率和使用寿命,李传红等[8]使用DEFORM软件对40CrNiMo合金钢件在顺铣和逆铣两种铣削方式下的切削力进行了研究,结果表明,顺铣过程中的切削力小于逆铣。杨振朝等[9]针对双向CFRP层合板采用整体硬质合金立铣刀进行了铣削试验,分别分析了顺铣和逆铣两种加工方式下铣削力与铣削速度、每齿进给量和铣削宽度的关系。结果表明,顺铣加工时,铣削力FY>FZ>FX,且沿刀具进给方向最大;逆铣时,铣削力FX>FY>FZ,在垂直于刀具进给方向时最大;铣削力随着v,fz和ae的增大而增大,其中FZ的影响最为显著。Schorník Václav等[10]以纤维增强塑料为加工对象,研究了顺铣和逆铣过程中铣削速度对表面质量的影响。结果表明,在主轴转速为20000r/min且进给速度为200mm/min时,顺铣和逆铣能够同时得到较好的表面质量。Osan A.R.等[11]运用角铣刀对方形工件以顺铣和逆铣方式进行了研究,同时以工件表面粗糙度为评价标准,对铣削过程进行了评价。结果表明,角铣刀在复杂的加工表面上能够代替球面铣刀和圆柱刃铣刀,顺铣时,其工件表面质量优于逆铣。

Jasra P.M.等[12]在不同铣削方式和冷却策略下对Inconel 718高速端面铣削进行了研究,同时以切屑形貌、表面粗糙度以及侧刀面磨损为评价标准对切削过程进行了评价。结果表明,逆铣时会产生不规则长切屑,且大部分边缘撕裂,顺铣时会产生边缘尖锐的短切屑;在相同冷却策略下,顺铣产生的最大侧刀面磨损量小于逆铣。袁美霞等[13]采用涂层硬质合金微铣刀对6061铝合金进行逆铣和顺铣单因素试验研究。结果表明,逆铣时毛刺长度普遍低于顺铣,工件质量明显优于顺铣;随着切削深度的增加,顺铣和逆铣的毛刺均依次呈现长条须状、撕裂状、波浪形锯齿状。Lefterov Evstati等[14]通过建立整体铣刀的三维模型对逆铣和顺铣过程中切屑厚度的变化规律进行研究。结果表明,两种铣削方式下,切屑厚度均随进给速度和铣削深度的增大而增大,随铣刀直径的增大而减小;最大切屑厚度是在使用较小直径的铣刀和大铣削深度时获得的。Sinan Kesriklioglu等[15]通过对AISI 4130合金钢进行平面微细加工,探讨了逆铣和顺铣对切削温度的影响。结果表明,逆铣时,刀-屑界面温度逐渐升高,并在未切削的切屑厚度接近其最大值时达到峰值;顺铣时,由于未变形的切屑从最大值开始,所以在切削开始时温度显著升高;逆铣和顺铣的峰值温度非常接近。

目前对于顺铣和逆铣的研究主要采用试验方法,主要以工件表面质量、切削力、刀具磨损、切屑形态和切削温度为评价标准开展。此外,在加工机床和冷却液选取方面也有学者进行了研究,但通过有限元仿真方法研究顺铣和逆铣的差异并对仿真结果的场变量和历史变量进行评价的研究成果尚未见报导。因此,本文采用ABAQUS有限元软件对顺铣和逆铣过程进行有限元建模,通过输出仿真过程中的切削力、摩擦力、工件应力以及切削能量等变量对铣削过程进行评价,以揭示不同铣削方式下的加工机理提供理论支持。

2 建立有限元模型

2.1 建立刀具和工件模型

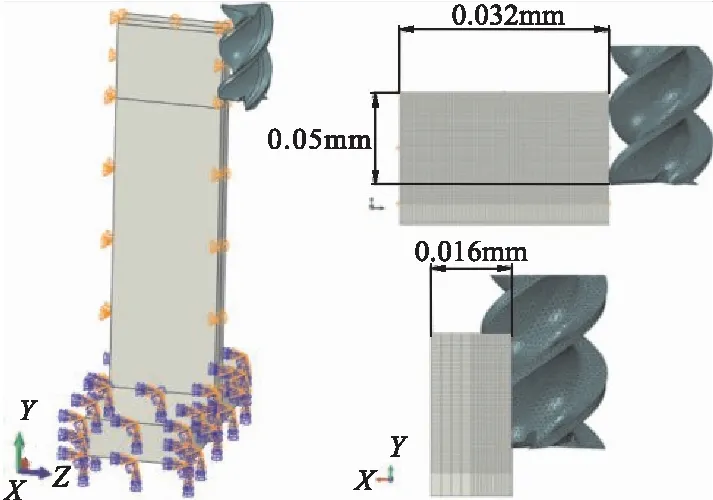

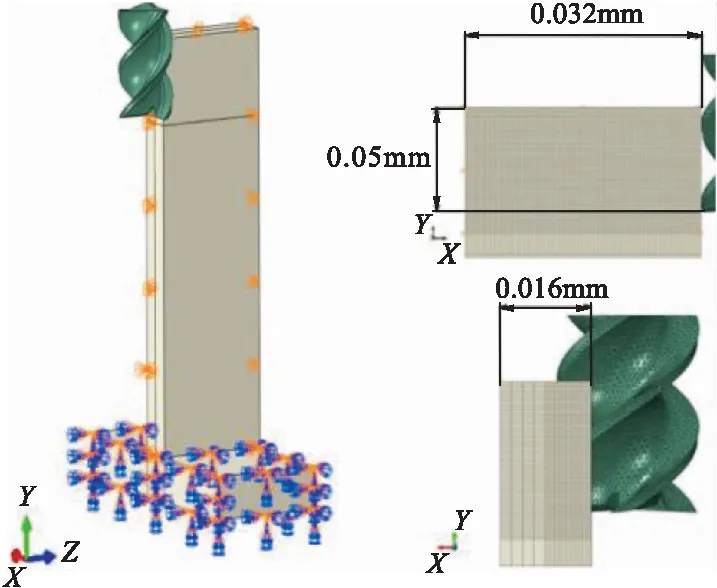

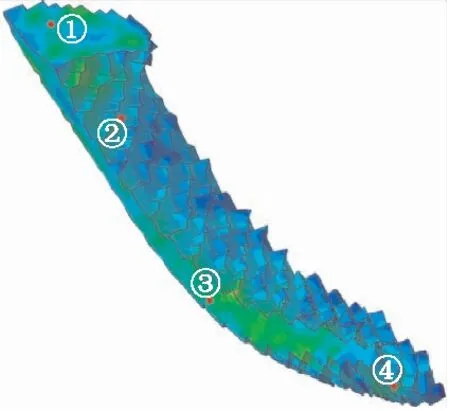

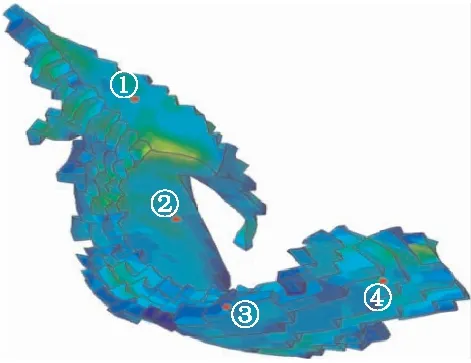

图1和图2分别为铣刀顺铣和逆铣钛合金工件的有限元模型。划分网格结构,工件网格单元类型为C3D8R,正六面体单元;刀具网格单元类型为C3D4,正四面体单元,自由划分网格,刀-工模型总的网格数量为215344个。

图1 顺铣仿真有限元模型

图2 逆铣仿真有限元模型

边界条件为工件底部固定,铣刀定义为刚体,在铣刀轴线上创建一个参考点并在其上施加移动和转动载荷。具体工艺参数:主轴转速24000r/min,每齿进给1.25mm/z,背吃刀量0.05mm,每转进给量0.016mm/r。由摩擦实验和切削实验得出Ti6Al4V 与硬质合金之间的摩擦系数μ为0.2~0.5,所以本模型中的刀-工摩擦系数取0.3。

刀具为三刃螺旋微细立铣刀,直径0.05mm。具体参数如下:芯厚0.03mm,周刃前后角均为10°,底刃前角2°,底刃第一后角10°,底刃第二后角15°,螺旋角35°,余偏角3°。

2.2 本构方程及材料参数

材料的本构模型通常用来表示应力、应变、应变率以及温度四者之间的数学关系。在切削过程中,工件材料的去除往往伴随着大应变、高应变率以及高温升等非线性工况。因此工件参数不仅需要输入密度、比热容、热膨胀和热传导系数等基础参数,还需要赋予塑性和损伤参数。

本文采用Johnson-Cook塑性本构模型,该模型综合考虑了应变、应变率和温度对其流动应力的影响,其表达式如下

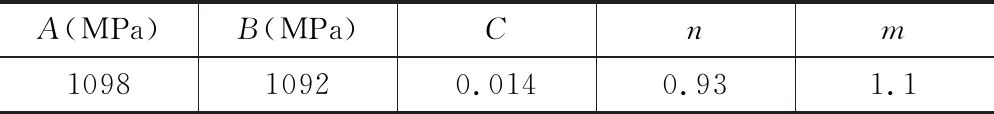

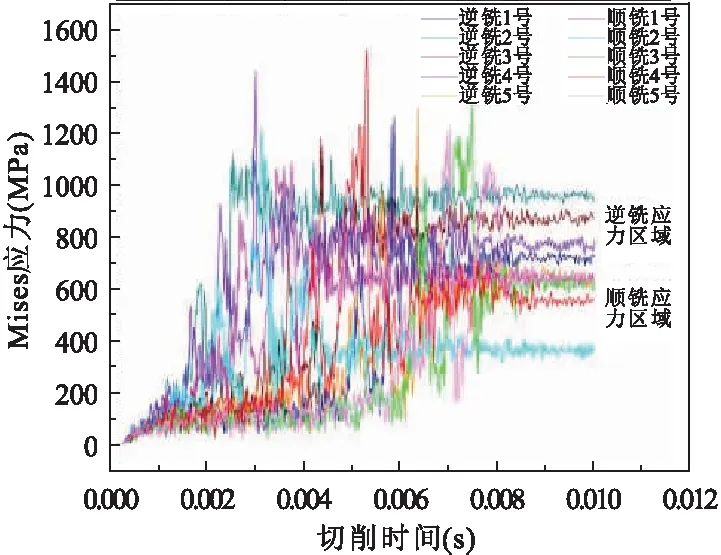

表1 Ti6Al4V钛合金材料J-C塑性本构参数

本文采用 Johnson-Cook 剪切失效准则对损伤过程进行表征,失效参数D定义为

εf可表示为

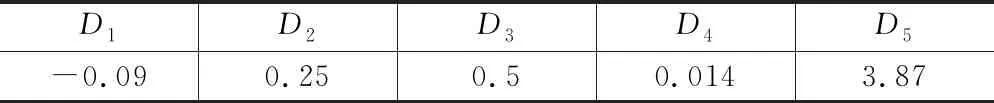

模型参数取值如表2所示。刀具和工件的物理参数见表3。

表2 Ti6Al4V钛合金材料J-C剪切失效参数

表3 刀具和工件材料物理性能参数

3 仿真结果及分析

3.1 铣削方式对工件应力的影响

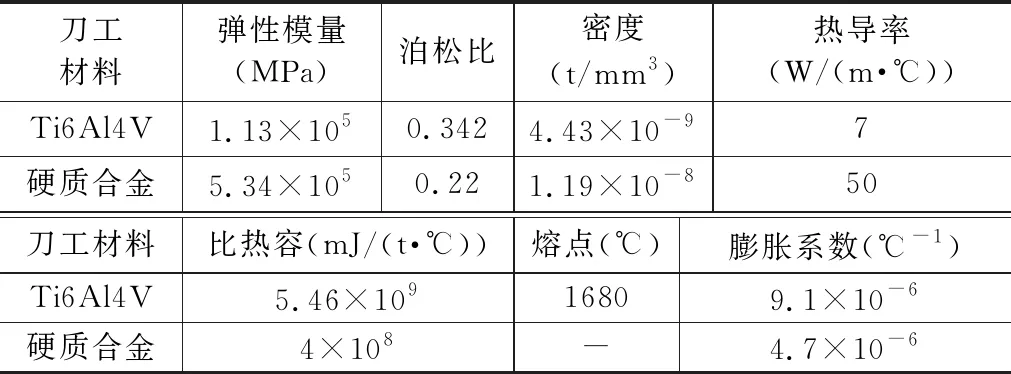

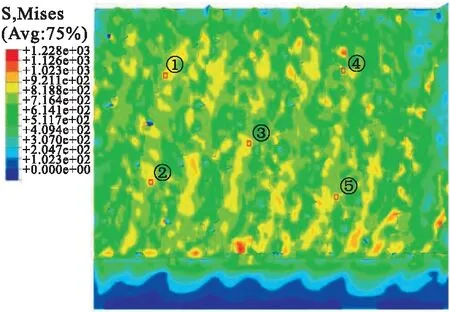

图3a为逆铣后已加工表面的Mises应力云图。在逆铣过程中,切削厚度从0逐渐增大,并且刚切入工件时刀齿会在已加工表面打滑,工件表面在挤压和摩擦作用下会产生一定深度的硬化层,所以逆铣时已加工表面的应力较大。图3b为顺铣后已加工表面的应力图。顺铣过程中,切削厚度在刚切入时最大,随后逐渐减小,因此避免了逆铣切入时的挤压和刮擦现象,使得顺铣加工后已加工表面的应力相对较小。从图4可以看出,逆铣时,随机取点的最终应力均处于600~1000MPa,且平均应力为800MPa;顺铣时,随机取点的最终应力大部分处于400~700MPa,平均应力为650MPa。

(a) 逆铣

图4 顺铣和逆铣时随机点应力

3.2 铣削方式对切削力的影响

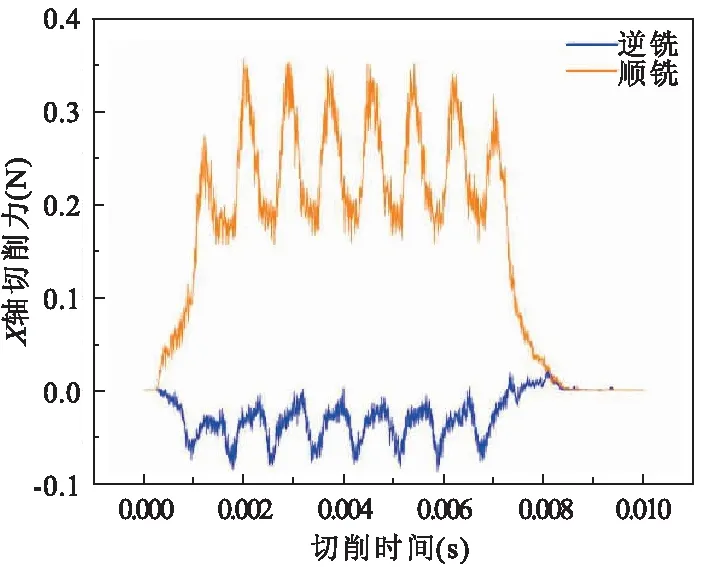

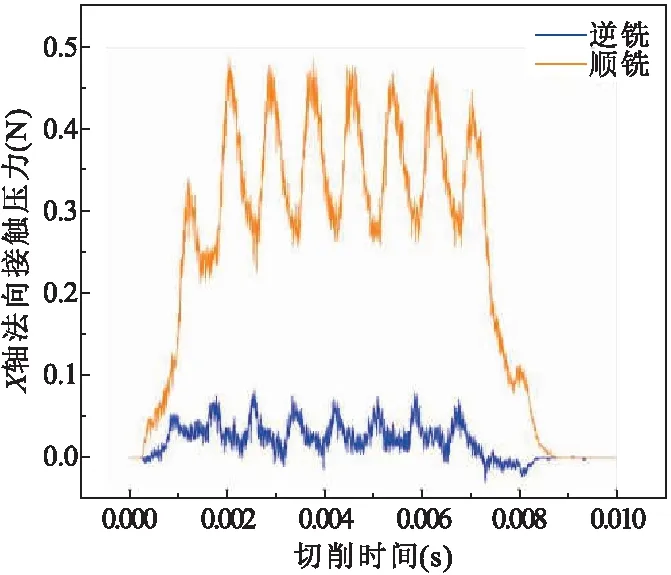

本文为侧面铣削,在铣削过程中,铣刀底面大部分并未接触工件,因此在Y轴上产生的切削分力并不能有效表征顺铣和逆铣的特点,故仅研究X轴和Z轴的切削分力,即主切削力和径向力。

由图5a可以看出,在X轴方向上,顺铣的切削力大于逆铣,顺铣时在X轴上产生的平均切削力为0.1583N,逆铣时为0.0249N。顺铣过程中,刀尖切入工件时在X轴上产生的垂直分力始终指向工件内表面;逆铣过程中,刀尖切入工件时在X轴上产生垂直分力始终指向工件外表面。工件后表面被约束固定,而铣削区域未受到任何约束,因此顺铣时工件会因固定约束而使得吃刀抗力增大。逆铣时,切削力也相对较大,切削力面向工件的铣削区域,因此铣刀受到的阻力相对小,所以顺铣的切削力也会相对小。

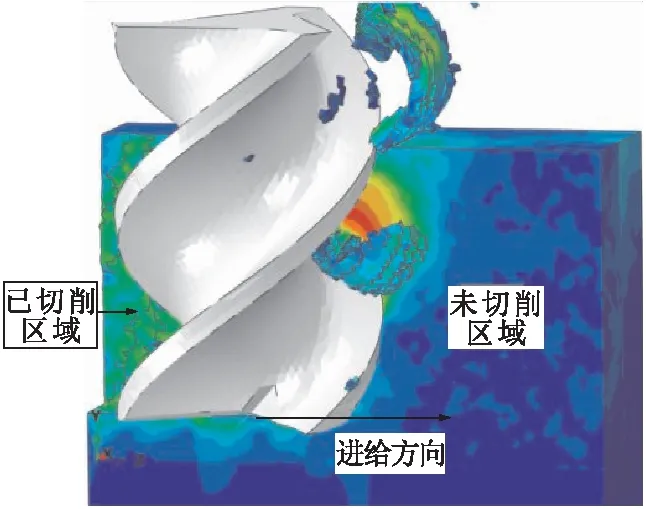

由图5b可以发现,在Z轴方向上,逆铣的切削力大于顺铣,逆铣时在Z轴上产生的平均切削力为0.1473N,顺铣为0.1243N。逆铣时,刀尖沿工件待加工表面刮擦,同时沿进给方向切入工件,切屑沿工件的未加工区域排出。

(a)X轴切削力对比

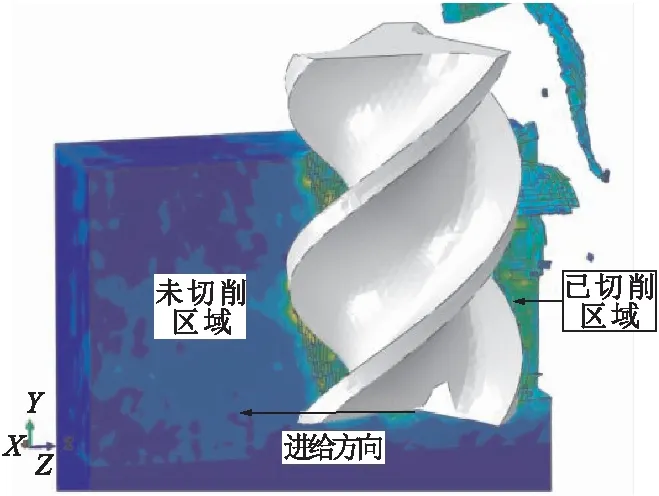

如图6所示,在切屑形成过程中,未切削区域会对铣刀产生吃刀抗力,因此逆铣时其进给方向切削力相对较大;在顺铣时,铣刀刀尖沿X轴方向垂直切入工件,在随后的切削过程中,切屑沿工件的已加工区域排出(见图7),故在形成切屑过程中未加工区域对刀具的吃刀抗力相对较小,顺铣时进给方向切削力也相对较小。

图6 逆铣加工过程

图7 顺铣加工过程

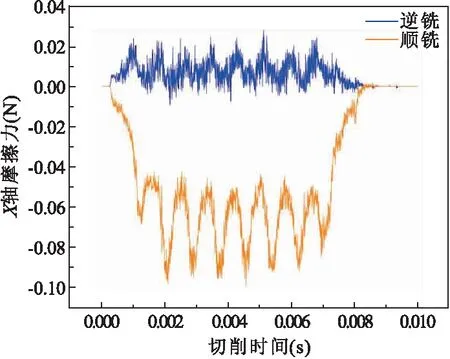

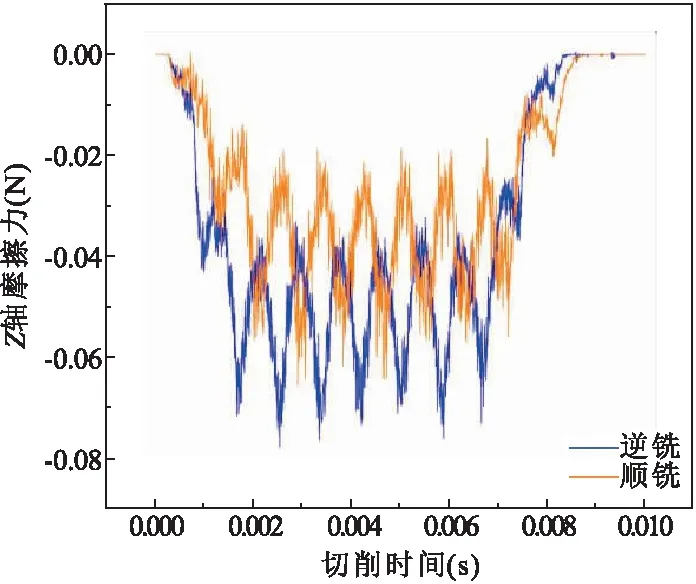

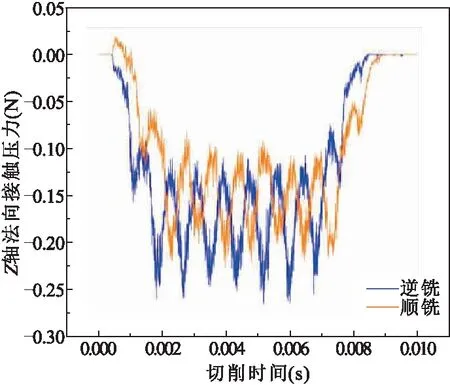

3.3 铣削方式对摩擦力的影响

钛合金在不同铣削方式下的摩擦力和接触压力如图8和图9所示。由图8可以看出,X轴方向上,顺铣时摩擦力为0.0436N,逆铣时摩擦力为0.0057N,顺铣的摩擦力远大于逆铣。摩擦力由法向接触压力和摩擦系数决定,而本文中的摩擦系数相同,所以摩擦力仅与法向接触压力有关。由于顺铣时刀尖沿X轴方向垂直切入工件,故刀具切入工件后在X轴的法向接触压力相对大(见图9中顺铣的压力曲线),顺铣的摩擦分力也相对大;逆铣时,刀尖沿进给方向切入,即沿Z轴切入,所以在X轴的法向接触压力小(见图9中逆铣的压力曲线),因此逆铣的摩擦分力较小。

图8 顺铣和逆铣时在X轴上的摩擦力对比

图9 顺铣和逆铣时在X轴法向上的接触压力对比

由图10可以看出,Z轴上的逆铣摩擦分力大于顺铣。顺铣时,刀尖沿X轴方向切入工件后在Z轴的法向接触压力较小(见图11中顺铣压力曲线),因此顺铣的摩擦分力相对小;逆铣时,刀尖沿进给方向切入,即沿Z轴切入,所以在Z轴的法向接触压力大(见图11中逆铣的压力曲线),因此逆铣的摩擦分力相对大。

图10 顺铣和逆铣时在Z轴上的摩擦力

图11 顺铣和逆铣时在Z轴法向上的接触压力

3.4 铣削方式对能量的影响

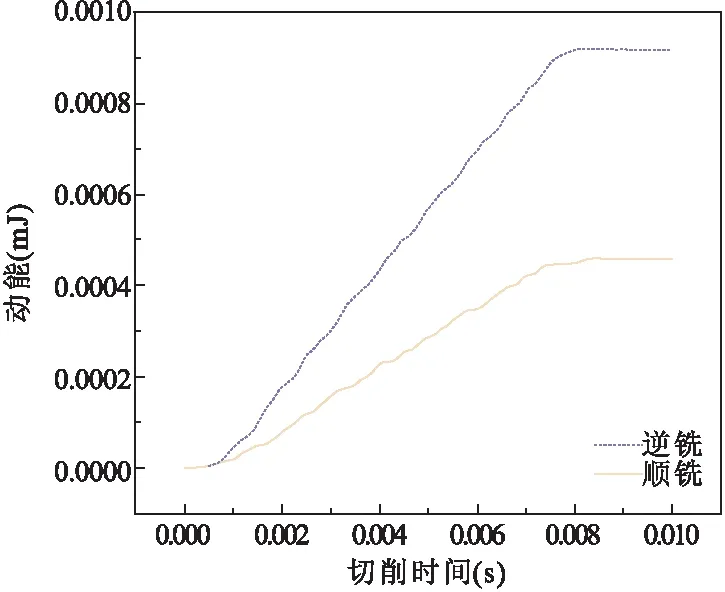

(1)铣削方式对动能的影响

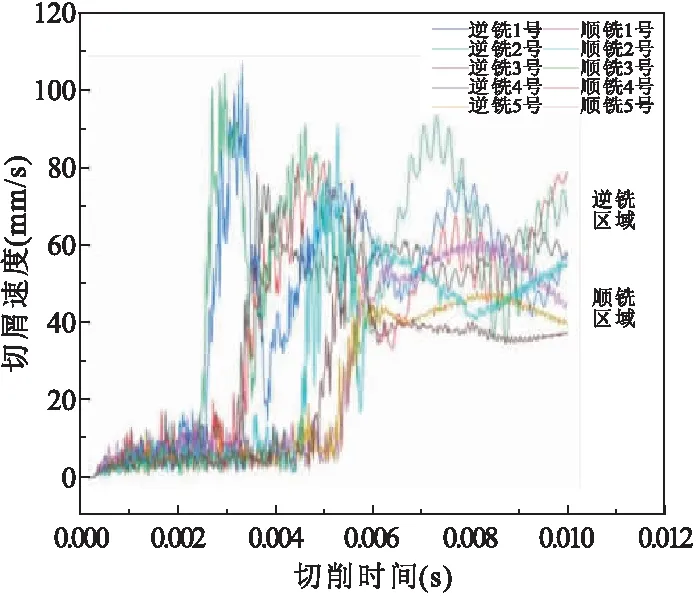

在铣削仿真过程中,刀具和工件的质量不变,因此动能的大小主要由切削速度和进给速度的叠加作用确定。由图12可以看出,逆铣的最终动能为0.000916mJ,顺铣的最终动能为0.000457mJ,逆铣的动能大于顺铣。在铣削过程中,顺铣和逆铣的切削速度和进给量相同,因此工件的未切削部分和刀具产生的动能基本相等,故不同铣削方式的动能差异主要与切屑相关。

图12 顺铣和逆铣动能对比

由于顺铣和逆铣所产生的切屑大小相近(见图13和图14),故动能差异主要受切屑速度影响。考虑到切屑刚飞出时的速度和方向始终与铣刀线速度方向相同,而逆铣时的铣刀线速度和进给速度方向相同,故切屑速度为二者之和;同理,顺铣时切屑速度为铣刀的切削线速度和进给速度之差,因此,逆铣时切屑飞出的速度大于顺铣(见图15)。在整个切削过程中,整体动能主要由切屑动能决定,逆铣时的切屑速度相对较大,整体的动能也较大。

图13 顺铣切屑形态

图14 逆铣切屑形态

图15 顺铣和逆铣过程中的切屑飞出速度对比

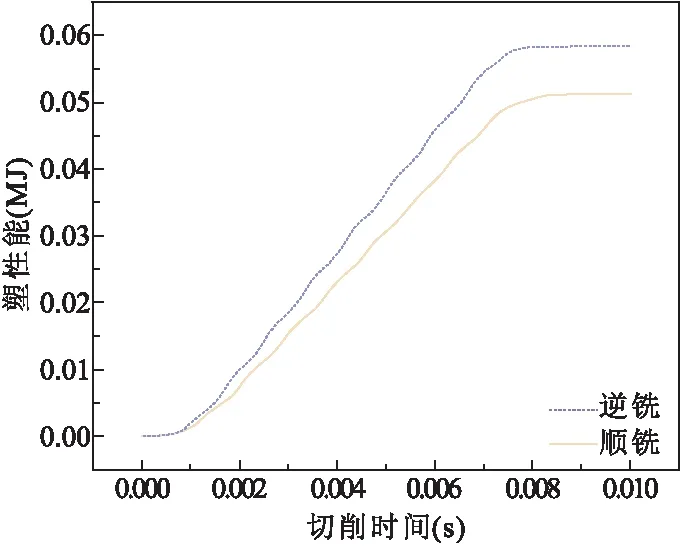

(2)顺铣和逆铣对塑性能的影响

顺铣和逆铣时的塑性能对比如图16所示。逆铣时,铣削厚度从0开始逐渐增大,刀齿开始切入工件时,会在工件已加工表面上打滑并产生挤压和摩擦,因此工件表面单元的塑性变形相对较大,塑性能也相对较大。顺铣时,铣削厚度从最大开始逐渐变小,刀齿开始切入工件时,避免了逆铣切入时的挤压和刮擦现象,因此工件表面单元的塑性变形小,从而塑性能也相对小。

图16 顺铣和逆铣过程中塑性能变形量对比

4 结语

通过对Ti-6Al-4V钛合金进行顺铣和逆铣的仿真对比研究,并以切削力、摩擦力以及切削能量作为仿真的评价标准进行分析,得出以下结论。

(1)逆铣的应力大于顺铣,在本文模型和工艺参数下,逆铣的平均应力为800MPa,顺铣的平均应力为650MPa。

(2)在顺铣和逆铣过程中,X轴方向上的逆铣切削力大于顺铣,顺铣时的摩擦力大于逆铣;在Z轴方向上,顺铣的切削力大于逆铣,逆铣的摩擦力大于顺铣。

(3)从能量角度出发,逆铣所产生的塑性能以及动能均大于顺铣。