页岩气储层支撑剂输送大尺度主缝实验装置研制

2022-03-30陈健,管彬,张涛

陈 健, 管 彬, 张 涛

1中国石油集团川庆钻探工程有限公司井下作业公司 2西南石油大学石油与天然气工程学院

0 引言

我国致密气、页岩气等非常规天然气资源储量是常规天然气的5倍,开发潜力巨大[1]。由于地层压力等条件变化,深层页岩气改造过程的关键技术与浅层页岩气有明显的差异[2]。如深层页岩气储层地应力较大,压裂过程中更容易形成主缝,不易形成复杂缝网,其对支撑剂的支撑能力要求也更高[3],这导致深层页岩气改造的关键问题需要进一步研究。

页岩气压裂支撑剂输送问题在国内外有较多的研究成果。Liu[4]在长3.0 m、高0.3 m、宽1.0 cm的平板裂缝中开展了清水携带颗粒支撑剂的输送实验。Sahai等[5- 6]进行了T1、T2、T3等不同结构小型缝网中支撑剂输送实验研究,获得不同条件下主缝、支缝中支撑剂分布规律。Tong等[7]开展了交叉缝中支撑剂输送实验研究,获得了流量、裂缝交叉角等参数对交叉缝内砂堤堆积形态、平衡高度的影响规律。潘林华等[8]开展了复杂缝内支撑剂输送实验,基于实验结果构建了流量、支缝角度等参数对支撑剂分流规律的计算方法。彭欢等[9]建立了整套页岩复杂裂缝中支撑剂铺置特征实验装置,并在实验结果上,应用敏感性分析方法分析了排量、砂浓度等参数对复杂裂缝中支撑剂铺置特征的影响程度。在支撑剂输送的数值模拟研究方面,张涛等[10- 11]首先建立了基于欧拉-欧拉的固液两相流数值模型,模拟了单缝中支撑剂输送、铺置规律,并构建了砂堤顶部平衡间隙的计算公式。Zeng和Zhang等[12- 13]分别建立了不同处理颗粒相本构关系的CFD-DEM耦合数值方法研究支撑剂的输送过程,其模拟结果能够较为直观地解释颗粒在裂缝中动态输送、沉降、铺置过程。

总的来讲,目前在支撑剂输送实验研究方面的研究工作大多基于较小尺度实验装置进行,所采用实验条件的相似准则并不明确,与实际工程对象相差较远;而数值研究方面的工作仍处于起步阶段,数值模型的有效性、模拟结果的准确性都有待于实验验证。基于此,本文结合相似原理和计算流体力学(CFD)方法,开展页岩气储层水力裂缝主缝实验装置的理论分析、结构设计、参数优选、实物建造及实验验证,为进一步研究页岩气储层中支撑剂输送铺置规律奠定基础。

1 实验装置设计思路

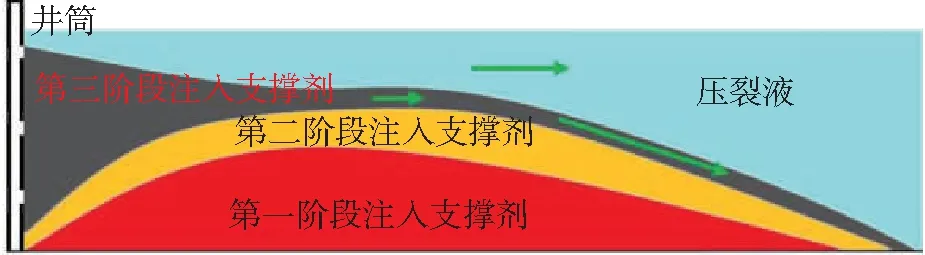

页岩气储层水力裂缝中滑溜水携带支撑剂进入后,由于滑溜水黏度低、携砂能力弱,支撑剂输送沉降模式如图1所示。无论支撑剂粒径大小,其进入裂缝后会沉降至裂缝底部堆积,只不过大粒径、高密度颗粒沉降距离较近,而小粒径、低密度颗粒沉降距离相对较远(图1中第一阶段)。根据现场生产工艺的不同,第一阶段注入的支撑剂未必会在裂缝中堆积使砂堤达到平衡高度。但随着支撑剂的进一步注入,裂缝底部砂堤高度会不断增加直至达到平衡高度(图1中第二阶段)。其后,进一步注入的支撑剂颗粒会被流体携带至裂缝远端堆积(图1中第三阶段),从而不断增大裂缝有效支撑区域。

图1 页岩储层主缝中支撑剂铺置过程示意图

目前页岩气压裂现场施工过程中,一般采用大排量(单段排量最大达20 m3/min)、低砂比、阶梯加砂、小粒径颗粒(70~140目粉砂为主、40~70目陶粒为辅)等为主要特征的模式,压裂液和支撑剂混合物在裂缝中流动规律复杂、小粒径支撑剂在裂缝中运移距离较远。因此,研制的页岩气储层支撑剂输送主缝实验装置既要实现缝内压裂液和支撑剂混合物流动特征相似、也要满足模拟现场条件下支撑剂铺置过程主要特征的实验测试。

2 实验装置关键参数确定

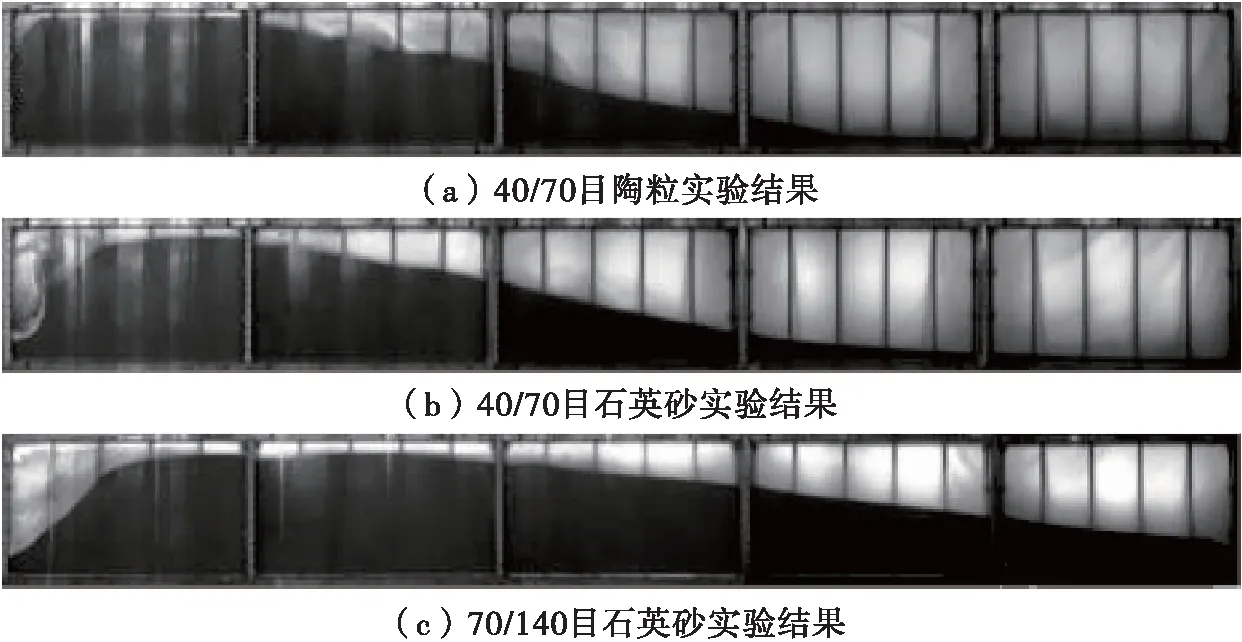

2.1 缝内支撑剂输送的相似准则

支撑剂在水力裂缝中输送、沉降、铺置以及砂堤表面流化的过程影响因素众多,包括支撑剂密度和粒径、压裂液密度和黏度、裂缝长度、高度和宽度、压裂液注入流量、支撑剂浓度、重力加速度等。上述影响因素所组成的无量纲准则数[14]包括:

颗粒重力雷诺数:

(1)

压裂液重力雷诺数:

(2)

缝内压裂液流动雷诺数:

(3)

缝长缝高之比:

(4)

式中:ρp—支撑剂密度,kg/m3;d—支撑剂粒径,m;ρf—压裂液密度,kg/m3;μ—压裂液黏度,Pa.s;L—裂缝长度,m;H—裂缝高度,m;W—裂缝宽度,m;Qf—泵注排量,m3/s;g—重力加速度,m/s2。

页岩气储层水力压裂实际主缝长度LP同样也较难得到准确的值,缝长缝高比难以保证相似,所以在装置设计过程中该参数的选取需要保证能够观测到相似的支撑剂颗粒进入、输送、沉降、堆积和铺置现象。从相似准则看出,装置缝长LM、缝高HM及两者之比是平板裂缝实验装置设计的重要参数。当缝高HM和缝长LM过小时,在裂缝中无法观测到与现场裂缝中相似的支撑剂动力学行为;当缝高HM和LM过大时,无论装置的安全性还是实验操作难度和成本都呈几何级数增加;因此,控制HM、LM是最重要的装置设计内容。

2.2 基于CFD的实验段参数确定

为了确定装置实验段平板裂缝的几何尺寸,本文采用基于CFD的固液两相流数值模拟方法[10- 11]对实验段进行辅助设计计算。

2.2.1 几何模型及模拟工况

根据国内外文献对支撑剂输送装置研究情况,本文建立了大小分别为长15 m×高0.6 m×宽0.01 m(模型一)和长20 m×高1.0 m×宽0.01 m(模型二)的两个平板裂缝模型,采用结构化网格对其网格划分,在长高宽方向网格划分精度分别为20 mm、10 mm和2 mm,分别得到网格为225 000和500 000个。模型在左侧进口均布三个大小宽0.01 m×高0.02 m的进口孔,右侧均布三个大小宽0.01 m×高0.04 m出口。

表1 模拟工况参数表

2.2.2 模拟结果及分析

图2给出了模型一中不同时刻支撑剂输送铺置模拟结果。

图2 模型一支撑剂输送铺置模拟结果

从图2(a)中看出,40/70目支撑剂进入裂缝后迅速沉降至底部形成砂堤,初始最远沉降距离距进口4.0 m左右。随着泵注时间的延长,砂堤高度和长度不断增加,在约200 s时近井区域达到平衡高度,然后砂堤向后延伸。同时,近井地带底部堆积了一定厚度的支撑剂,射孔位置以上则由于流体的冲刷没有支撑剂停留在该处。

图2(b)给出了70/140目支撑剂的输送铺置过程,与40/70目支撑剂不同的是,其最远初始堆积位置距进口约8.0 m,但最高堆积位置在3.0~4.0 m左右。随着支撑剂不断注入,砂堤生长方式与图2(a)类似,只是生长速率更慢、延伸距离更远。

图3给出了模型二的注入40/70目支撑剂不同时刻的模拟结果。从图3中看出,支撑剂进入裂缝并沉降至底部后,最先堆积的区域在距离进口不超过6 m的范围内,然后随着颗粒进一步注入后高度和长度不断增大。虽然在相同注入时间300 s仍没有达到平衡高度,但显然利用该装置也能与图2一样观测到支撑剂输送铺置的典型动力学行为。同时,进口附近的流场特征与图2中相似。

图3 模型二支撑剂铺置输送模拟结果的颗粒浓度分布

如前所述,平板裂缝实验段缝高HM、长高比λLH选择的要求是能模拟页岩气压裂过程缝口、缝内支撑剂堆积完整过程。基于图2和图3的模拟结果看出,满足相似原理的条件下,模型一和模型二均能实现近井地带支撑输送铺置特征实验模拟。从观测缝内支撑剂堆积过程看,模型二裂缝长度过长。考虑实验需要研究70/140目的支撑剂输送,且裂缝长度可以后期通过多块板进行缩减或者拼接延长,所以最终的缝长在模型一的基础上适当缩短。

综上所述,通过CFD模拟将页岩主缝支撑剂输送实验装置的实验段缝高取为0.6 m、缝长取为10 m、缝宽设计从2~10 mm可调。

2.3 装置的其他功能设计

考虑页岩气储层压裂裂缝可能存在更为复杂的形态,装置设计时同时实现裂缝改变倾角和改变走向的功能。实验装置的平板裂缝固定在平台上,平台用钢结构支架支撑,一侧安装能够协调一致运动的多个液压缸。通过控制液压缸活塞的上下运动使平台绕一侧旋转,从而使平台上平板裂缝实验段改变其倾角。

为了改变裂缝走向,在裂缝片段之间安装流动通道大小相同的膨胀节,通过膨胀节的弯曲改变裂缝的走向。考虑到膨胀节在流体压力作用下的变形问题,在膨胀节上安装矩形加强筋进行固定。

3 装置实验验证

3.1 实验装置总体结构

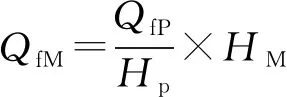

结合现场压裂施工流程设计了实验装置循环泵注系统,压裂液和支撑剂在配液罐中混合后,经螺杆泵和管线进入实验段,自实验段流出后进入回收分离罐,在回收分离罐中支撑剂沉降至底部后被收集,液相则被泵抽至配液罐进行下一阶段循环。

图4给出了实验装置的实验段部分。自供液泵过来的流体经流量计1后流向裂缝,装置设置了三个并联的进口管线模拟不同射孔位置和方式的影响,其可采用阀2~4控制三个进口的流动。装置实验段为图4中裂缝片段6~10,裂缝片段一般采用透明板以便于实验过程观测,为了满足强度需求,单块裂缝片段不能过长,但能通过增减片段个数较好适应实验段长度变化。经过实验段的流体进入井筒16,然后从上部流出。实验过程中,每个实验段采用高清录像机11~15全程记录,实验后对记录结果进行分析处理。

1.流量计;2~4.阀门;5.进口封板;6~10.裂缝板片段;11~15.相机;16.出口井筒。

3.2 实验段转向及倾角改变装置

图5为实验段转向状态图,图中实验段转向前由3块相同的单元片段(片段为高0.6 m、长2.0 m的可视透明板)依次拼接而成,总长6.0m,外侧由钢框架固定。在实验段第三块片段后连接了膨胀节,通过膨胀节改变了后两块片段的走向。实验段左端连接设置三个进口的模拟井筒作为进口,依次位于平板进口上中下不同部位,右端连接向上出口的垂直井筒。

图5 实验段转向状态图

图6给出了实验段改变倾角状态图,在钢制支架底部的液压升降装置的协调作用下,被固定在支架上的平板裂缝实验段被一致抬升并发生旋转,从而可以实现不同倾角状态下的平板裂缝实验状态。

图6 实验段改变倾角状态图

3.3 支撑剂输送铺置实验验证

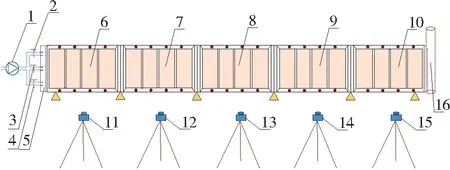

为了验证实验装置的有效性,开展了初步的验证实验。实验所用材料为现场所使用的陶粒(40/70目、密度2 610 kg/m3)和石英砂(40/70目和70/140目、密度2 680 kg/m3),滑溜水黏度为2.5 mPa·s,实验排量为0.05 m3/min。

图7给出了三种支撑剂材料实验验证时在最后阶段支撑剂的铺置结果。对比图2和图3的模拟结果,实验结果和模拟结果特征一致,但在堆积长度上两者稍有差异,原因可能是实验中支撑剂粒径分布是在40/70目(或70/140目)之间,而模拟粒径则是40/70(或70/140)目的平均粒径。不管在哪种工况下,实验过程在整个实验段内均能够观测到完整的支撑剂沉降、堆积形成砂堤、砂堤达到平衡高度、砂堤向前延伸等过程。

图7 不同支撑剂类型验证实验

图8给出了装置的平板裂缝在不同裂缝倾角条件下支撑剂输送实验结果,其中支撑剂采用40/70目石英砂,其他实验条件与图7相同。从图8可以看出,随着裂缝倾角增大,进口位置支撑剂堆积量更大,其在裂缝中运移距离较小,更容易沉降在近井地带附近。

图8 不同裂缝倾角验证实验

4 结论

(1)结合页岩气压裂大排量、低液体黏度、支撑剂颗粒小粒径为主等特点,分析了支撑剂在主缝中输送、沉降、铺置模式,确定了颗粒雷诺数、重力雷诺数、流动雷诺数、缝长缝高比等为页岩气主缝支撑剂输送实验装置设计的相似准则数。

(2)采用固液两相流CFD方法对实验段尺寸进行了确定,在满足实验过程缝口、缝内支撑剂输送铺置特征有效观测的基础上,实验段设计为长10 m、高0.6 m,宽度设计为2~10 mm可调。

(3)进行了装置实物制造,验证了裂缝变倾角、变走向的功能,初步开展了支撑剂输送铺置验证实验,其实验结果与设计的理论计算和模拟结果相符,满足后期压裂实验要求。